综掘巷道快速掘进技术研究及钻锚运输车结构设计

刘 彦

(山西长平煤业有限责任公司, 山西 晋城 048400)

引言

目前,随着我国经济的不断发展,技术的不断进步,综掘巷道的掘进速度变得越来越快,相应的掘进功率也在不断提升。但是,对于综掘巷道的掘进速度,只是单纯地提高了综掘巷道的掘进功率,并不能提升掘进速度,最主要的原因在于,影响综掘巷道掘进速度的因素有很多,例如:掘进机的开机功率、采掘的比例、支护的时间等。综上,要想提升综掘巷道的掘进速度,就必须对以上的问题进行解决,否则,仍然不能彻底提升掘进速度。通过调研,对目前3 种快速掘进的工艺流程进行介绍,具体如表1 所示。

表1 快速掘进的3 种工艺流程

通过表1 可知,在我国应用较为广泛的掘进流程为悬臂式掘进机与单体锚杆钻机工艺流程,这种工艺流程具有较强的灵活性,除此之外,在此种工艺流程中,投入较少,但是,此种工艺流程由于不能够进行平行方向的工作,且该种工艺流程机械化程度不高,除此之外,其支护时间也比较久,因此,以上几点均严重影响了该种加工工艺的掘进速度。因此,如果后期能够将掘进以及支护两者相结合起来,这样的话,不仅能够大大缩短掘进以及支锚之间交换的时间,同时,也提高了掘进速度。

1 综掘巷道快速掘支锚协同作业系统

1.1 机组结构组成

综掘巷道的快速掘支锚协同作业系统的机组构成,如图1 所示,综掘巷道快速掘进支锚协同作业系统的布置方式如图2 所示。

图1 综掘巷道快速掘支锚协同作业系统的组成

图2 综掘巷道快速掘支锚协同作业系统的布置方式

通过图2 能够看出,在整个系统中,在最前面的是无反复智能悬臂式掘进机,而在无反复智能悬臂式掘进机的上方则是超前支护自移式临时支架机组,该布置的方式则是骑跨式,在该系统的中间部位,布置有转载机及运输机装置,在整个的工作区域中,均存在有该装置,在工作过程中,该装置能够将工作过程中产生的废弃物料运输出工作区域。在该系统的最后面,布置有钻锚运输车,该装置主要的作用是对锚杆进行支护以及起到临时支架的作用。通过以上三者(包括无反复智能悬臂式掘进机、超前支护自移式临时支架机组以及钻锚运输车)的相互协作、相互配合,最终能够实现掘进以及支护,而转载机及运输机则能够实现工作过程中的运输工作[1]。

除此之外,当掘进机以及钻锚运输车共同进行工作时,不仅能够提高支护的工作效率,同时,还能够提升该掘进的速度。

1.2 工作原理及工作循环

当煤矿井中,并没有反复的支撑时,其快速掘进的具体实施步骤为:

1)准备工作:首先要确定掘进机自身的位置,根据工作需要,及时地调整掘进方向,为掘进做好准备工作。

2)掘进过程:当掘进机开始进行工作时,其会开始掏槽以及截割煤层,与此同时,其前进的距离将会是1 个双联自移迈步式临时支架的距离,此外,掘进机在进行截割煤层时,其截割头将会由截割臂带着,由左到右、从上到下进行移动进行工作,具体如图3所示。

图3 无反复智能悬臂式掘进机掘进工作示意图

3)当掘进机开始向前掘进行时,临时支护以及移架将会随着掘进工作的前移而发生移动。同时,在掘进机的尾部,该临时支架将会从最初的全支撑状态转变成全收缩的一个状态,最后在钻锚运输车的举梁上落定,之后,还会随着该运输车向前移动而发生移动,最终与无反复智能悬臂式掘进机相联,之后,钻锚运输车将会回到最初的位置,临时支架将会由无反复智能悬臂式掘进机继续进行运输,直至最终的位置。临时支护在达到最终位置以后,将会逐渐调整其工作姿态以及支撑力大小,开始进行工作。

4)当钻锚运输车在完成支架的运输工作以后,退出临时支架位置,其将会逐渐地调整其工作姿态以及所要钻锚的地方,之后,将由2 组横向的锚杆钻机进行展开,而由纵向锚杆钻机升起,之后进行钻孔以及打锚杆。除此之外,无反复悬臂式掘进机可与锚固支护同时进行工作,以提高工作效率。

5)整个工艺流程将会重复以上步骤,包括其运输以及其他的一些辅助工作等,除此之外,还要保障在其进行工作过程中,其他的一些辅助环节能够正常运行。

2 钻锚运输车结构设计及有限元分析

2.1 钻锚运输车结构设计

图4 为钻锚运输车的侧视图,通过图4 能够看出,该钻锚运输车主要由3 部分组成,包括主机体、托举梁以及多工位锚杆钻机,除此之外,该运输车还配有履带式行走机构,在不同的环境中,均能够实现工作[2]。

图4 钻锚运输车的侧视图

钻锚运输车中托举梁的作用,主要的工作是完成对超前支护临时支架的运输工作,而托举梁主要由4部分组成,包括基座、固定臂、举升臂以及支架。钻锚运输车托举梁的简易力学模型如图5 所示。

图5 钻锚运输车中托举梁的简易力学模型

2.2 钻锚运输车托举梁应力特性与位移分布

钻锚运输车中托举梁所选用的材料是Q890 钢,物理参数如表2 所示。

表2 Q890 钢的物理特性

已知该种钢材的一些物理特性,当利用ANSYS进行位移以及应力分析时,可以选取自由划分网格功能,对该托举梁的各个部位进行网格划分,同时还需要在托举梁关键部位进行微调网格,使结果的更加精确性。除此之外,可以将网格的平滑类型选择为Medium,其过渡则选用Fast,经过以上一系列的操作以后,将该托举梁最终划分成的节点有283 540 个,而单元有129 237 个。

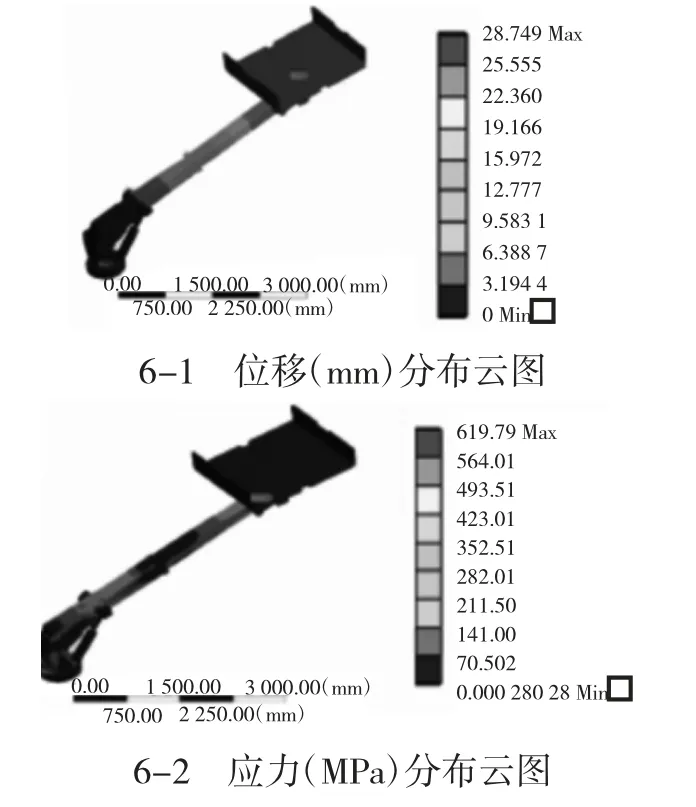

之后接着运用ANSYS 对其进行有限元分析,将托举梁臂的升高以及伸长这两种状态定义成是最恶劣的工作状况,而接触条件择是托举梁底座固定,以及托举梁与液压支架底面接触,其中这里面的接触条件选择Frictional 型。与此同时,支架始终要保持在水平状态。除了以上设置之外,还需要对支架与托举梁设置标准的重力,该重力的方向为竖直向下,大小约为9.8 m/s2;之后,开始对其模拟工作,施加一定的加速度等,开始有限元分析,最终得到的位移以及应力云图如图6 所示。

图6 钻锚运输车托举梁举升时的位移以及应力云图

有限元分析主要研究的是托举梁,因此,在对云图的分析中,将会隐藏支架部分,不再对其进行分析,通过6-1 云图能够看出,其在进行举升过程中,最大的位移是28.749 mm,当出现最大位移时,其应该出现在托盘,同时,其还会逐渐向底座的方向递减,能够看出变化处在一个合理的变形范围内。通过图6-2,能够看出在托举梁架推移液压缸的联接部分处出现最大应力,且最大值是620 MPa。通过对ANSYS 有限元分析,能够看出钻锚运输车在进行工作过程中,其各个部件均能够满足使用条件,且能实现对支架的运输工作。

3 结论

1)通过虚拟样机的制作,不仅优化了工作流程,同时还提升了工作效率,与此同时,还提升了该综掘巷道快速掘进的信息化、智能化程度,进而能够降低工人的劳动强度。

2)在托举梁架的位置,最大位移是28.749 mm;在托举梁架的推移液压缸联接的地方,其所能承受的最大应力是620 MPa,基本符合工作要求。