铁水转运车设计与研究

高 峰, 陈培芬, 张元涛

(上海汇聚自动化科技有限公司, 上海 201611)

引言

为代替传统铸造行业人工转运铁水,实现铁水自动化转运,本文以5 t 铁水转运车为例,对铁水转运车设计及优化改进措施进行论述。

1 5t铁水转运车总体介绍

1.1 铁水转运车结构组成

5 t 铁水转运车是由车架、门架、倾翻机构、铁水包及包盖、麦克纳母轮、油泵电机、行走电机、减速机、避障触边、导航激光、避障激光、吊装座等组成,其整体结构示意图如图1 所示。

图1 铁水转运车结构示意图

1.2 铁水转运车应用

使用铁水转运车,能实现铁水包的移动、转运、升降、以及翻转倾倒功能,达到铁水包的自动化转运和倾倒。该铁水转运车可用于快速转运、浇铸等工况。

1.3 麦克纳姆轮结构

麦克纳母轮由鼓形辊子、辊子轴、辐板和中间支撑等组成,如图2 所示。辊子具有绕辊子轴向、辊子与地面接触点、车轮轴向转动。而车轮也具有绕车轮轴向和辊子与地面接触点的转动以及沿辊子径向方向的平动能力。

图2 麦克纳姆轮结构

当麦轮受驱动时,车轮整体绕着自身轴线转动,而圆周辊子绕辊子轴线转动的同时还能够随车轮转动。由于车轮轴线与辊子轴线夹角45°,这就使麦轮在绕车轮轴线转动,同时具有沿车轮轴线方向运动的趋势。本文8 个麦轮适当组合起来就可以构成运动平面上具有3 个自由度。即X 方向平动、Y 方向的平动及绕移动中心O 点转动的全向移动机构。如图3 所示。

图3 铁水转运车轮系布局

2 5 t 铁水转运车主要性能参数的计算

额定载荷(铁水3 000 kg,包2 000 kg)Q1=5 000 kg,自重G1=8 030 kg,载荷中心600 mm,包内径400 mm,包高850 mm,起升高度3 000 mm,门架起升速度125 mm/s,门架前后移动速度100 mm/s,空载最大速度v1=3.5 km/h,满载行驶速度v2=0.83 mm/s,满载爬坡度8%,加速度a=0.166 m/s2,滚动摩擦系数μ=0.06,静摩擦系数0.4。

2.1 轮系的选取及布置

综合分析,5 t 铁水转运车属于重载叉车,为保持车的稳定性,轮系采用四点支撑布置,不论空载和满载时,门架缩回车体内,整车合成重心能接近理想O点(叉车几何中心),更好地保证车直行、横行、斜行、绕O 点自旋的精度。由经验可得,铁水转运车满载前排轮承载力为总重的70%,超载系数按1.25 倍计算。

前排轮承载m1=(5 000×1.25+8 030)×0.7=9 996 kg<11 000 kg。

表1 是通过试验得到不同直径的麦轮承载能力。

表1 不同直径麦轮对应的承载力

经分析,结合表1 数据,整车布局采用8 轮,每两个为一组,轮子直径d 选用475 mm。轮系布局如上页图3 所示。

用地磅(精度±20 kg)测定数据,自重G2为8 060 kg,试验载荷Q2为6 300 kg,前排轮承载力9 730 kg,前排轮承载系数为9 730/(6 300+8 060)=67.8%。

经试验验证,轮子直径选取和布局符合技术要求。

2.2 行走系统的功率及扭矩计算

满载爬坡需要的动力比在平坦的路面动力大,即以满载爬坡工况计算。

2.2.1 爬坡8%需要的扭力和功率

将相关数据代入式(1)得:P爬=16.82kW。P爬,双轮=P爬/4=4.2 kW。

将数据代入式(2)得M坡=4 794 N·m,M坡,双轮=M坡/4=1 198.5 N·m。

2.2.2 电机、减速机的选配

选取减速机传动比i 为80,轮子转速n=v1/(π×d×60)=3500/(3.14×0.475×60)=39 r/min,电机最大转速n1=n×i=39×80=3 120 r/min。

变速箱和电机的传动效率均取0.9。爬坡8%时,选定需要电机额定功率大于理论功率,电机额定扭力大于理论扭力。

P需,电机=P爬,双轮/0.9×0.9=5.18 kW;

M需.电机≥M坡,双轮/i=14.98 N·m;

M需,减速机≥M坡,双轮=1 198.5 N·m。

经计算,选取电机、减速机参数如表2、表3 所示。

表2 电机技术指标

表3 减速机技术指标

结合以上分析:

1)电机。功率安全系数KA1=P1/P需.电机=5.5/5.18>1,扭矩安全系数KA2=M1/M需.电机=18/14.98>1,单侧双轮输出扭矩为80×18=1 440 N·m>M坡.双轮=1198.5N·m。即选取电机符合技术要求。

2)减速机。额定扭矩安全系数KB1=M2/M坡.双轮=1 780/1 198.5>1,最大扭矩安全系数KB2=M3/M坡,双轮=3 560/1 198.5>2,验算轮子是否打滑,满载单侧双轮承载P=(8 030+5 000)×0.7/2=4 561 kg,黏着力F1=4 561×0.4=1 303 N,单侧双轮最大驱动力F2=M坡,双轮/d/2=1 198.5/0.237 5=5 146 N,F1<F2不打滑,即选取减速机符合技术要求。

2.3 车轮轴的设计

车轮轴作为整车运动的核心部件,其材料的选择也是至关重要,该车轮轴采用40Cr,调质处理HB241~286,特点是力学性能好,受冲击载荷较大。

2.3.1 车轮轴径的选取

根据轴的受载荷情况初步确定轴的直径。由于车轮轴要承载大的扭矩,所以按照扭矩强度来计算危险截面的直径D,计算过程如下:

由式τ=T/(0.2D3)≤[τ]推导出

因电机的最大转矩为额定转矩的2 倍,故选取T=2T0=2iM1=2×80×18×103=2.88×103N·m。

2.3.2 车轮轴的剪切力

由于铁水转运车受1.25 倍载荷时,车前排轮承载力为总重的67.8%,即一侧双轮承重F3=(G2+1.25Q2)g×0.678/2=49 255 N。

轴径的剪切力τ0:

式中:τ 为材料的扭剪应力,MPa;T 为扭矩,N·m;Wt为抗扭截面系数;[τ]为40Cr 的许用扭转剪应力,取40 MPa;D 为轴的直径,mm。

2.3.3 对车轮轴的静力学分析

为验证选取轴的合理性,应用Solidworks 中的simulation 进行静力学应力分析,因车轮轴受扭矩也受剪切力,即对轴分析,具体步骤如下:

1)用Solidworks 进行建模;

2)到simulation 环境下进行静力学分析;

3)选取材料40Cr,夹具选取为成对安装的圆锥滚子轴承处固定,对最小轴径分别施加扭矩及力,即T、F3;

4)网格划分,取值0.5 mm;

5)进行分析,分析结果如图4、图5 所示。

图4 主轴受扭矩分析

图5 主轴受剪切力分析

由应力分析结果可知,主轴在承受最大扭矩及最大剪切力状态下,均满足设计要求。

3 铁水转运车故障

3.1 门架起升异常

3.1.1 故障现象

铁水转运车在正常使用完后,隔段时间进行使用时,门架不能起升,且油泵电机正常转动,油泵不供油。

3.1.2 故障分析

初步判断油泵损坏,但考虑到车出厂前调试好后能正常工作,说明油泵自吸能力良好,考虑液压系统是否进入空气。首先将油泵到比例阀的高压油管一侧拆掉,瞬间启动电机,有油供出,说明油泵完好。同时验证了液压系统油中有大量的空气,影响了油泵的正常工作。

3.1.3 故障处理

1)可能是油箱上呼吸器堵塞,经查呼吸器正常,不影响排气功能。

2)排查吸油、回油滤芯。拆卸发现,吸油滤芯与吸油钢管螺纹连接锁紧时没用生胶带,存在进气的可能,现已缠绕生胶带密封。装配完后,对液压系统进行排气。瞬间启动电机,待油泵到比例阀的高压油管有油溢出,排气完成。此时要把高压油管与比例阀一端连接,启动电机,油路通畅,门架起升有动作,排气完成。为使空气尽可能排尽,连续使门架起升下降五六次以上,空气基本排完。经过长时间运行,液压系统正常工作。

3.2 重载倾翻速度快

3.2.1 故障现象

随着旋转角度增加,倾倒速度越来越快,影响倾倒铁水的安全。

3.2.2 故障分析

倾倒铁水时,随着旋转角度增加,由于重力的作用,铁水包倾倒速度有增大。

3.2.3 故障处理

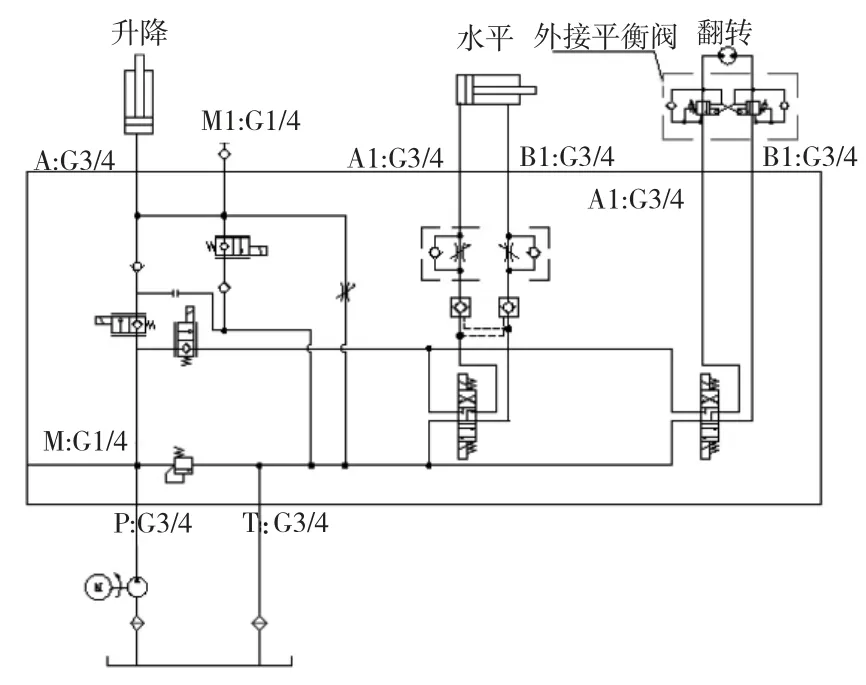

经分析,倾倒油路中需加一个平衡阀,来调节倾倒过程中,铁水包旋转的速度趋于恒速。更改的油路如图6 所示。

图6 液压原理图

更改后实际验证,改进效果显著,满足工况要求。

4 铁水转运车整机噪声

4.1 铁水转运车噪声的产生

噪声主要来源于行走电机、油泵电机、液压系统脉冲和各部件的机械振动多个方面。

4.2 降噪

4.2.1 阀溢流压力调整

系统压力过大,起升电机受力较大,产生刺耳噪声。将阀的溢流压力由23.5 MPa 调整为17 MPa,符合技术要求,液压系统工作正常。

4.2.2 油泵电机的振动

由于液压系统中油泵电机工作时振动较大。其减振系统是由4 个普通的橡胶垫及若干紧固件组成,导致系统振动较大。现对油泵电机减振系统进行优化设计,结合NVH 试验数据分析,选用合适的减振器,降低整个液压系统的振动,从而降低噪声。

已知油泵电机功率为25 kW,质量G3=290 kg,选用的减振结构由四个减振器组。其力学分析如图7 所示。

图7 减振系统力学分析

1)根据重心计算可得:L1=130 mm、L2=220 mm、F4=G3·g=290×10=2 900 N。

2)确定油泵电机总成刚度K。启动速度为1 000 r/min,则激振圆频率ω(角速度)=1 000/60×2π=104.7 rad/s;取隔振系数为0.25,则频率比1.41,刚度

3)位移S=F4/K=3.65 mm。

4)各受力载荷分别为F前左、F后左、F前右和F后右,则:F前左=F后左=F前右=F后右=72.5 kg。

5)减振器的选择。由以上计算选取减振器,动静刚度比在1.2~2.5 之间。参数如表4 所示。

表4 减振器参数表

6)试验测试。由于油泵电机竖直方向振动最大,以振动较大的竖直方向为研究对象。即取前右处为研究对象。

改进前,前右处减振器振动烈度曲线,如图8 所示。

图8 改进前振动烈度曲线

改进后,前右处减振器振动烈度曲线,如图9 所示。

图9 改进后振动烈度曲线

结合图8、图9,在电机转速为1 050 r/min、1 750 r/min 和2 450 r/min 下,前右处减振器测试数据,如表5 所示。

表5 前右处减振器测试数据

4.2.3 加装防护装置

对行走电机、起升电机各加装6 mm 厚度的防护罩,同时内壁附有吸音棉。

4.2.4 加装消声器

为减少压力脉冲,把泵出口处的阻力转接到外置的消声器处,压力脉冲振幅会显著减小。即在泵出口处加装消声器,降低液压系统的噪声。加装的消声器如图10 所示。

图10 消声器

4.2.5 噪声的测试

依据JB/T 3300—2010 标准,测试的整车四个点噪声依次为前左、前右、后左、后右,如表6 所示。

表6 各点处声压级噪声 dB(A)

1)阀的溢流压力要调整到规定的范围内,电机所受负载不超过1.25 倍的系统压力。溢流阀压力对电机产生的噪声有影响。

2)在状态1 的基础上,第二次改进,结合图8、图9、表5 来看,油泵电机振动比第一次改进明显减小。表6 改进后的均值噪声减小2.9 dB(A),说明振动减少,噪声明显降低。

3)在状态1、2 的基础上进行加装防护装置,噪声有效衰减。改进后的均值噪声减小3.2 dB(A),改进效果显著。

4)在状态1、2、3 的基础上,液压系统加装消声器,改进后的均值噪声降低2.4 dB(A),改进效果显著。

综上,改进后噪声为67.5 dB(A),满足客户现场要求的≤70 dB(A)。

5 结语

铁水转运车在铸造行业有着至关重要的作用,因此,铁水转运车要注意质量的控制,提前做好产品的设计、优化,保证产品的安全性和可靠性。