汽车主副驾饰板顺序阀热流道注塑模具设计

王颖,秦龙 ,冯安平

(1.佛山职业技术学院,广东佛山 528137; 2.成都航天模塑股份有限公司,成都 610100)

汽车主、副驾饰板外表面呈顺滑弧线造型,内表面有多处倒扣、卡口和蜂窝结构,结构复杂,笔者介绍汽车主副驾饰板的注射模具设计,为类似模具设计提供借鉴。

1 塑件工艺性分析

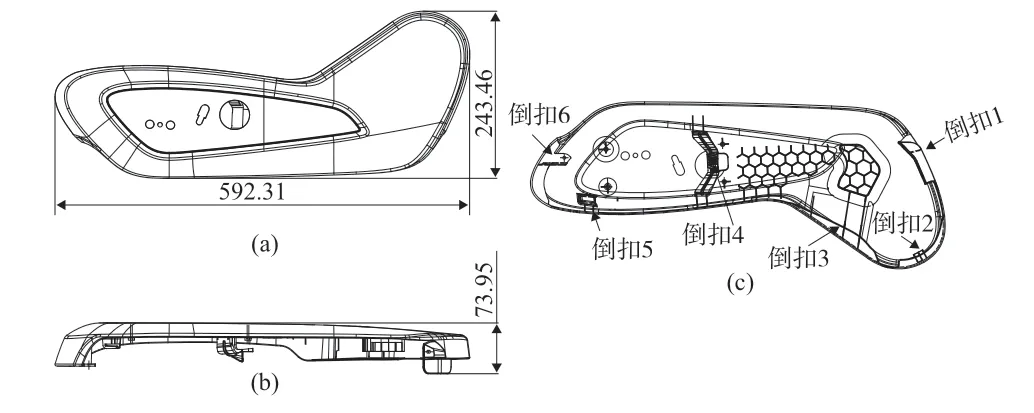

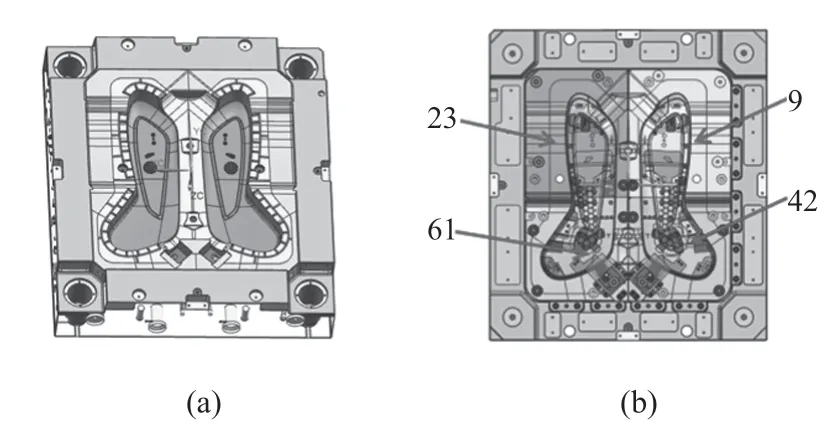

汽车主驾饰板(记为左件)安装在汽车主驾座椅的外侧,不仅是座椅上一些零部件的安装载体,还遮挡座椅金属骨架零件,塑件结构见图1(副驾饰板标记为右件)。塑件尺寸约为592 mm×243 mm×74 mm,材质为改性聚丙烯(PP),缩水率1.5%,具有以下特点:(1)外观质量和尺寸精度要求较高,不能有缩痕、熔接痕等缺陷。(2)塑件内表面有6处倒扣,4个boss柱和部分蜂窝结构,结构复杂。(3)模腔采用“左+右”布局,需要热流道浇注系统。

图1 汽车主驾饰板(左件)塑件示意图

2 模具结构设计

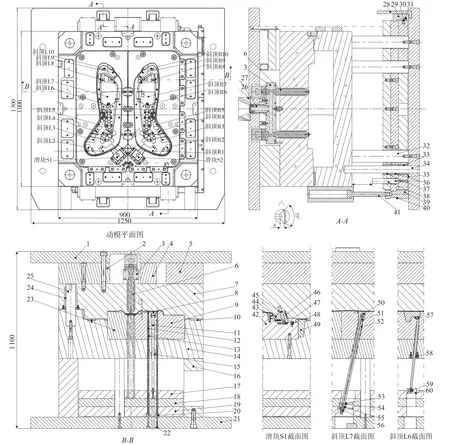

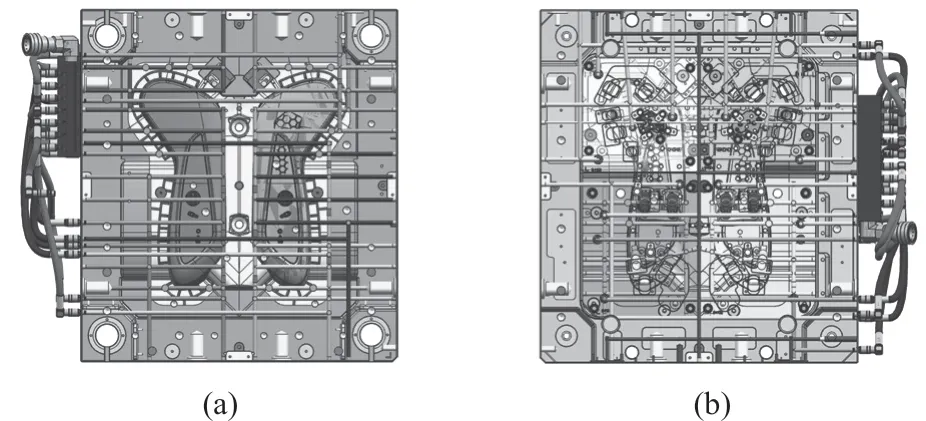

本模具最大外形尺寸为:1 250 mm×1 300 mm×1 100 mm,总质量约13 t,模具结构见图2[7]。

图2 模具结构图

2.1 浇注系统设计

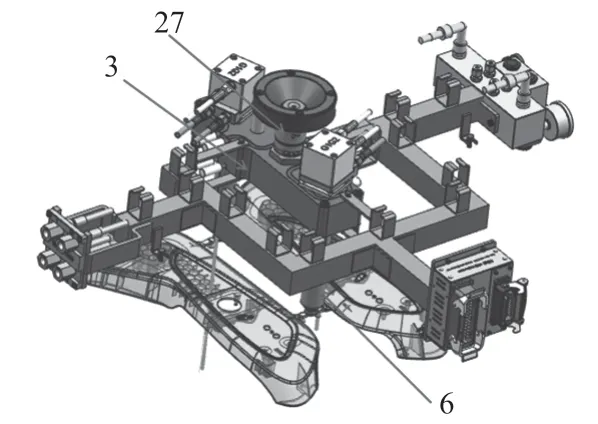

模腔采用顺序阀热流道浇注系统。塑件最大外形尺寸达592 mm,外观质量要求较高,模具采用“热流道+普通流道”的浇注系统。热流道采用“一级热流道+二级热流道”形式,热流道由一级热流道27、热流道板3和2个二级热流道6组成,2个二级热流道进胶顺序由顺序阀控制[8–9]。通过模流分析,浇注系统设计见图3。

图3 浇注系统设计

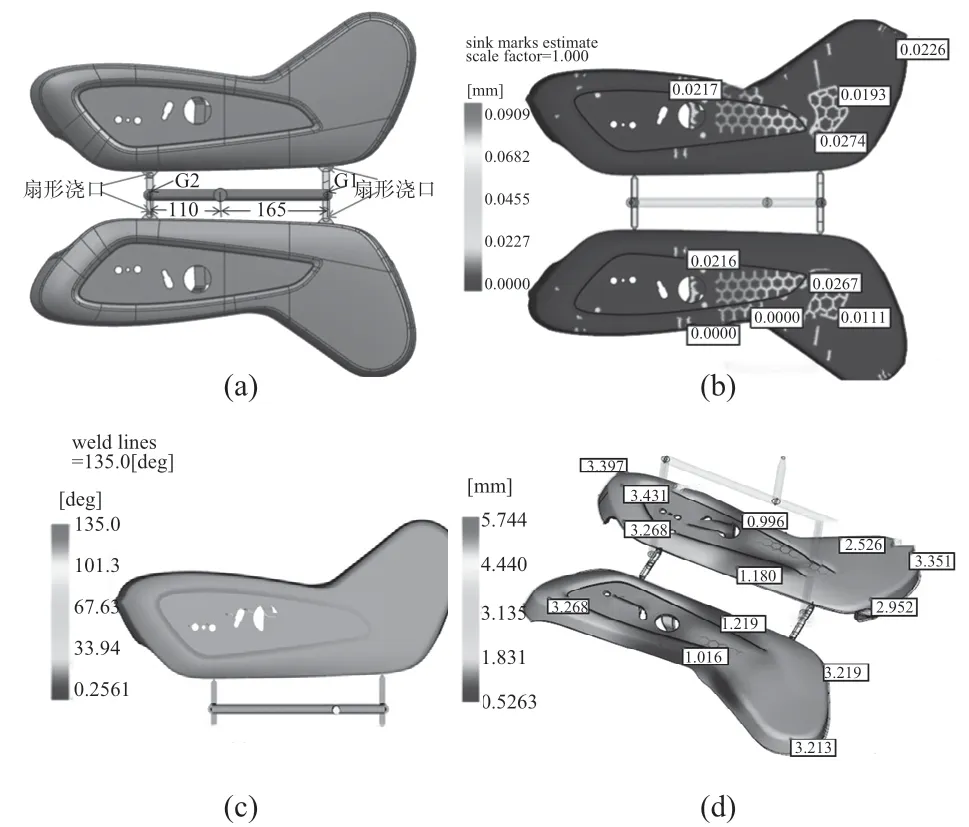

为检验该浇注系统的合理性,利用moldflow软件进行模流分析。图4a为浇口分布图,进胶顺序为G1→G2,G1浇口开始状态开启,G2浇口开始状态关闭,G2浇口2.9 s时开启,熔体通过热流道后,再进入梯形截面的普通分流道,最后由扇形浇口进入型腔,共4个扇形浇口。图4b为缩痕分析结果,从图中可以看出:塑件最大的缩痕深度为0.035 mm,不影响塑件外观。图4c为熔接痕分析结果,从图中可以看出:熔接线产生位置波前温度较高,熔接线质量较好,塑件外观面无明显熔接痕,可以接受。图4d为总体变形图,从图4d可看出:塑件总体变形量较小,没有明显的翘曲变形现象,可以接受。模流分析结果显示,塑件注塑时填充顺畅,外观无明显缩痕、熔接痕,塑件总体变形小,符合质量要求[10–12]。

图4 模流分析

2.2 成型零部件设计

根据塑件外形尺寸和结构特点,模具采用“左+右”布局形式。型腔成型制品外表面,形状相对较为简单,考虑制品外观质量和模具强度,型腔采用整体结构,A板采用进口718H预硬模具钢,具有优良的抛光性能,硬度调质处理至32~36 HRC,表面粗糙度为0.8 μm。动模成型制品内表面有斜顶、直顶、镶件、顶针、司筒针和蜂窝筋位等,结构众多,型芯较为复杂,加工困难,多处需要放电加工,加工时间较长,为缩短加工时间,型芯采用组合镶拼结构,左型芯分割成两块,右型芯分割成两块,共将型芯分割成四块,可分四部分单独加工,再镶拼在一起组合成动模型芯。在B板14上开设方型盲槽,4块型芯镶块安装于B板14的方型槽内,由于型芯尺寸较大,型芯在B板内的定位采用楔形固定块49定位方式,用内六角螺钉将型芯与B板14紧固。型芯也采用进口718H预硬模具钢,硬度调质处理至30~34 HRC,表面粗糙度为1.6 μm。分型面设计沿分型线向外延伸,分型面光滑平顺、易于加工,并且封胶效果好。成型零部件型芯型腔设计如图5所示。

图5 成型零部件示意图

2.3 侧向抽芯机构设计

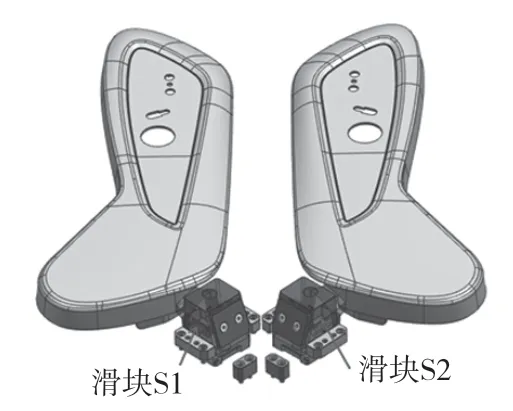

(1)滑块侧抽芯机构设计。

主驾饰板(左件)有倒扣6处,其中倒扣1有内侧倒扣、外侧倒扣和侧孔构成,需要设计“滑块+斜顶”机构共同成型,斜顶成型内侧倒扣(斜顶结构在斜顶侧抽芯机构设计中介绍),滑块成型倒扣1处的外侧倒扣和侧孔,该滑块记为滑块S1,滑块S1由滑块镶件44、斜导杆45、压块62、方形压条63、限位弹簧43、挡块48等零件构成[13],滑块镶件44成型塑件倒扣1处的外侧倒扣和侧孔,方形压条63与型芯镶块C42形成滑块导轨,在开模时斜导柱45驱动滑块S1运动,合模注塑时A板7上的斜面锁紧滑块,防止滑块退让,挡块48和限位弹簧43对滑块S1起限位作用。为减小磨损,前端导向段设计了单边3°的斜度,且滑块镶件44与定模板14配合的斜面上设计了耐磨板46。右侧模腔上的滑块S2与滑块S1结构一样,呈对称关系。滑块S1和S2设计见图6。

图6 滑块S1和滑块S2侧抽芯机构3D示意图

(2)斜顶侧抽芯机构设计。

主驾饰板(左件)共有6处倒扣,由于倒扣形状不规则,并且空间狭小,除了上文中介绍的滑块机构外,还需要设计10个斜顶机构才能保证顺利脱模,其中斜顶L7(编号为50)采用“斜顶块+斜顶杆+斜顶座”的侧向抽芯机构,其余9个斜顶均采用“整体式方形斜顶+斜顶座”结构,详见图7。斜顶抽芯机构设计时需要注意以下几点:(1)斜顶座在顶出板和底板的相应位置应设计有圆孔,方便斜顶拆装时可以不拆模具。(2)斜顶杆或斜顶导向段的长度不得小于其长度的2/3。(3)斜顶杆需设计止选定位结构。(4)为保证斜顶机构运动顺畅斜顶的倾斜角度不得大于12°,斜顶斜度超过12°时需要设计斜顶保护机构[14]。(5)斜顶块和整体式斜顶材质用H13钢,并作氮化处理;圆形斜顶杆材质用SUJ2,并做高频淬火热处理;斜顶座上安装的斜顶导滑片全部采用青铜+石墨材质,耐磨性和导滑性能好,且具有自润滑特性。副驾饰板斜顶抽芯机构与主驾饰板斜顶抽芯机构结构一样,呈对称关系。

图7 斜顶抽芯机构

2.4 温度控制系统设计

定模水路采用“直通式+隔片式”形式,共有14组循环水路,直通式水路尺寸为Ø12 mm,隔片水路尺寸为Ø19 mm,在A板7和热流道框板5上安装一块定模集水块,将14组循环冷却水全部集中到定模集水块上,在定模集水块上安装总水管接头,总水管结构与外部水源连接,生产时方便操作。动模水路采用“直通式+倾斜式+隔片式”形式,共有18组循环水路,直通式和倾斜式水路为Ø12 mm,隔片式水路为Ø19 mm,动模部分成型筋位多,热量集中,斜顶多,为加强冷却效果,大形斜顶上设计了Ø6 mm的水路,斜顶水路通过顶出板引出,在方铁16上安装动模集水块,将动模上的18组循环冷却水都集中到动模集水块上,在动模集水块上安装总水管接头,总水管接头与外部水源连接,生产时方便操作。温度控制系统设计示意图见图8。

虽然颈部推拿治疗颈动脉粥样硬化取得了一定进展,但尚存在一定的局限性:研究推拿手法集中在旋转过伸和颈部扳法,提示发生不良事件多与颈动脉粥样硬化患者的推拿治疗相关,且尚未对一些相对轻柔的微调手法(牵拉和按揉等)做出安全性研究,是否会影响颈部斑块稳定性、斑块大小等尚不明确。

图8 温度控制系统

冷却水设计时需要注意以下几点:(1)避免水路太长,而影响模具的冷却效果,冷却水从水管进口到出口的温度变化应该在5°以内。(2)冷却水管之间的距离在50~60 mm之间,冷却水管到型腔表面之间的距离在15~25 mm之间。(3)冷却水布排时尽量做到与塑料熔体流动方向一致,即水料并行。(4)冷却水的进出水管接头安装在模具的反操作侧,生产时方便操作[15]。

2.5 脱模系统设计

塑件内表面筋位多,有大量蜂窝结构,boss柱多,倒扣多,结构复杂,需要的脱模力较大,根据塑件形状和结构特征,脱模系统采用“顶针+司筒+斜顶+直顶+二次顶出”组合脱膜形式。该模具由于直顶和斜顶数量较多,模具底板21、顶出板A(17)、顶出板B(18)、顶出板C(19)需要留有较多空间来安装直顶杆、斜顶杆或斜顶,导致注塑机顶棍无法为模具脱模系统提供动力,因此,需要设计油缸为模具脱模系统提供动力。二次顶出脱模机构采用双组推板,顶出板A(17)和顶出板B(18)组成第一组推板组,顶出板C(19)和4块司筒固定板20组成第二组推板组,顶出时由油缸41提供顶出力,开始顶出,所有顶出组件一起作用将产品从型芯上脱离,顶出行程达到130 mm时,固定在顶出板C(19)上的限位柱38与B板14接触,阻止第二组推板组继续顶出,固定在第二组推板组上的4支司筒13和2个斜顶停止运动,第一组推板组在顶出油缸的作用下继续顶出50 mm完成产品脱模[16–17]。脱模系统结构图见图9。

图9 脱模系统

3 模具工作过程

(1)注塑成型。熔融物料经注塑机喷嘴进入一级热流道27,经过热流道板3上流道进入二级热流道6、然后经过冷流道和浇口进入模腔,熔融物料在模腔内充模,保压、冷却固化。

(2)开模。当成型制品冷却完成后,模具打开,注塑机通过模具底板21带动模具的动模部分开模,制品滞留在型芯上随动模一起开模。

(3)顶出。模具开模完成后,顶出油缸41开始工作,所有顶出组件一起作用将塑件从型芯上脱离,顶出行程达到130 mm时,固定在顶出板C(19)上限位柱与B板14接触,阻止第二组推板组继续顶出,固定在第二组推板组上的4支司筒13和2个斜顶(斜顶L6和R6)停止运动,第一组推板组在顶出油缸41的作用下继续顶出50 mm,完成塑件脱模。

(4)复位。顶出完成后,顶出油缸41开始复位,顶出油缸41先带动第一组推板组开始复位,当二次顶出组件上的拉板29接触到弹块30时,开始推动第二组推板组复位,直至复位完成。

(5)合模。注塑机合模装置带动模具动模向定模移动,通过导柱25、导套24导向,使型芯和型腔锥面定位,实现模具准确对合,开始一次循环注塑。

4 结论

针对某汽车主副驾饰板塑件结构和特点,设计了一套“1+1”模腔布局的注塑模具。模具设计时需要注意以下问题:(1)模具浇注系统采用“热流道+冷流道”组合形式,热流道采用顺序阀技术2点进料,消除熔接痕;(2)塑件没内表面倒扣多,空间小,且一个区域内的倒扣有的方向不一致,需要设计“滑块+斜顶”或“斜顶+斜顶”组合侧抽芯机构才能实现脱模;(3)塑件内表面筋位多,大量蜂窝结构,boss柱多,倒扣多结构复杂,需要的脱模力较大,根据塑件形状和结构特征,脱模系统需采用“顶针+司筒+斜顶+直顶+二次顶出”组合脱膜形式;(4)模具没有注塑机顶棍顶出空间,需要设计顶出油缸提供顶出动力。模具投产后,运行平稳,实践表明,结构合理可靠,可为类似模具设计提供参考。