全位置不锈钢内壁堆焊技术研究

刘万存,袁亮文,赵 佳

(一重集团 大连核电石化有限公司,辽宁大连 116113)

0 引言

模块式小型反应堆作为一种安全、经济的核电新堆型,是国际原子能机构(IAEA)鼓励发展和利用的一个核能开发新方向。在这种堆型的制造过程中,面临众多技术问题,尤其是接管内壁全位置堆焊装备与工艺决定着整台套产品能否顺利制造,这对堆型的自主制造起着关键性作用[1-5]。

全位置不锈钢堆焊技术基于某反应堆压力容器实际工程需求而开发,主要目的是减少大型焊接工装,减少平位置(PA)、横位置(PC)堆焊变位工装。优化生产工艺流程,不局限于组件阶段堆焊,可灵活选择堆焊阶段,提高生产制造效率。拓宽堆焊材料,开发镍基隔离层堆焊、低合金钢等材料全位置堆焊技术,推广应用于ACP100同类型小型堆的关键部位堆焊或焊接[6-9]。

1 内壁堆焊技术开发

1.1 试验设备

试验设备采用TP060管板焊接机头经过升级改造,再将其焊接机头与小型操作机相连接,如图1所示。通过升级改造,该设备峰值电流、基值电流、脉冲频率、焊接速度、电弧电压、脉动送丝速度均可设定,满足全位置TIG工艺开发要求。

1.2 焊接工艺

全位置内壁堆焊需要保证每层焊道的厚度、宽度相同,进而保证整个堆焊层表面平整、厚度均匀一致。全位置堆焊过程中焊接位置连续变化,焊接熔池受重力、电弧力不同导致焊道成形不同,因此为获得良好焊道成形,需要在不同的焊接位置控制峰值电流、基值电流、脉冲频率、焊接速度、电弧电压、脉动送丝速度(必要时)等焊接参数。全位置焊接过程焊枪及送丝位置如图2所示。

图1 试验件焊接设备组成示意Fig.1 Schematic diagram of welding equipment fortest parts

(a)

1.2.1 分区设定

由于焊缝不同空间位置选用相同的焊接参数,采用自动焊会显著影响焊缝成形和质量,不能保证焊缝成形一致。为了充分发挥全位置自动TIG焊接的优点,将每层焊道平均划分12个区间进行焊接,从最低端(6点钟方向)定义为0°,顺时针每30°划分为一个焊接区,共计12区,如图3所示。起弧位置为时钟6:00位置,在最后分区(第12分区)设置收弧搭接量3°~5°,保证收弧位置焊缝饱满。

(a)

(b)图3 12个分区设定Fig.3 Settings of 12 zones

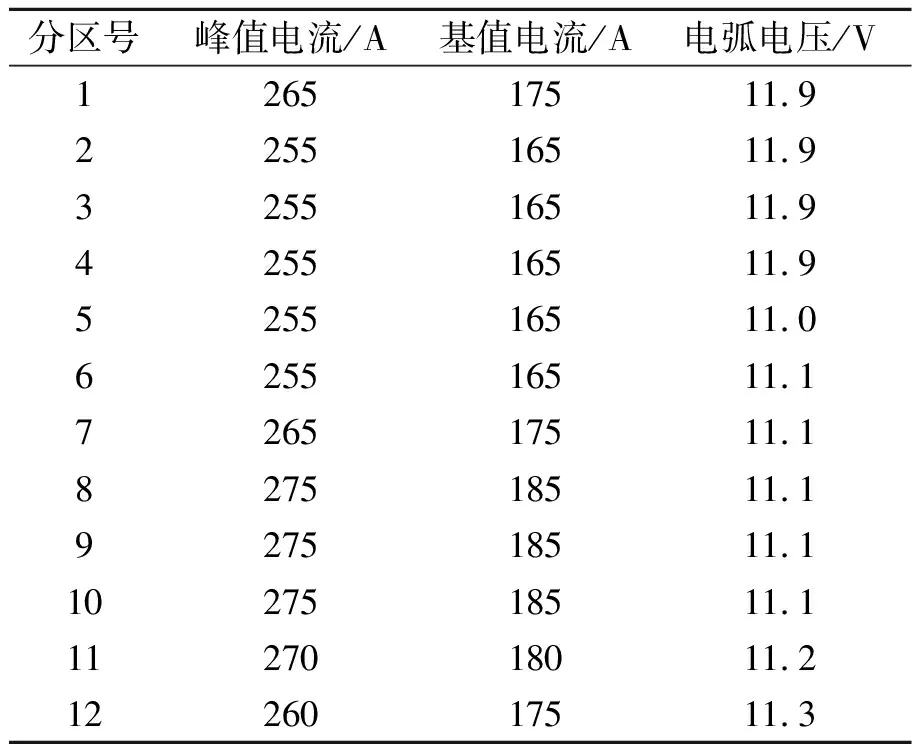

1.2.2 焊接规范

根据前期大量的试验,选取焊缝成形较好的焊接工艺参数作为全位置内壁堆焊时的焊接规范,在1~12分区中,以下焊接参数保持相同,分别为送丝速度2200/1800 mm/min,焊接速度140 mm/min,纯氩气流量21 L/min,占空比50%,拐道距离5 mm。在1~12分区中,峰/基值电流、电弧电压参数时刻发生变化,如表1所示。其中,采用99.99%的纯氩气作为保护气;拐道距离是指完成一圈完整焊道后,需要偏移钨极位置,保证下一道与当前道融合良好所产生的距离。拐道距离S与焊缝宽度L的关系为:

S=L/2+k

其中,系数k一般取0.4~0.6之间,此全位置内壁堆焊工艺开发过程中取k=0.5。利用此拐道距离可以获得较好的搭接量,保证每个焊道成形平滑,减少打磨量,如图4所示。

1.2.3 弧压检测与控制

采用自行设计制造的弧压采集模块,正常焊接过程中,弧压参数设定如表2所示。

表1 全位置内壁堆焊各分区变化工艺参数Tab.1 All-position inner wall surfacing process parametersfor different welding zones

图4 首层焊缝成形情况

在焊接过程中对其原始电压信号进行滤波处理,电弧电压、峰基值时间进行采集与记录,峰值弧压与基值弧压在500 mv范围内波动,峰基值周期250 ms,占空比50%。

表2 弧压设定参数Tab.2 Arc voltage setting parameters

1.2.4 送丝位置设定

经过多次焊接工艺试验后,推荐最合适的全位置内壁堆焊时,钨极与焊丝相对参数及相对位置如图5所示,其中内径D为具体产品固定值,内径D变化时,参数Se,Def,Sf,H,A需前后保持一致性。

2 试验材料

试验件为45#钢管,外径为275 mm,内径为195 mm,长度160 mm,采用∅0.9 mm的ER308L焊丝,一共堆焊4层,堆焊后,内径∅179.5 mm,厚度7.75 mm,每层平均堆焊厚度1.9 mm。将堆焊试件加工至内径180.5 mm后,进行PT,UT无损检测。从堆焊层、焊接热影响区分别截取力学试样、金相试样、化学试样、晶间腐蚀试样等,其中金相组织、晶间腐蚀等试样件经打磨、抛光、腐蚀后,采用光学显微镜观察微观组织。母材与焊接材料化学成分如表3所示。

表3 ER308L焊丝及母材化学成分Tab.3 Chemical composition of ER308L wire and base metal %

3 试验结果与分析

3.1 堆焊层宏观形貌

图6为全位置内壁不锈钢堆焊后的焊缝宏观形貌,焊接表面鱼鳞纹平整、均匀,成形良好。经堆焊、内壁加工、打磨工序后,按照NB/T 20003—2010《核电厂核岛机械设备无损检测》,100%内壁堆焊层进行PT,UT检测,检测结果全部合格。

图6 焊缝表面形貌

3.2 焊缝余高与宽度

10组典型焊接工艺参数如表4所示,其中P1为峰值/基值电流,P2为电弧电压,其余焊接参数在10组焊接参数中保持不变,故在表4中未列出。根据表4典型工艺参数,进行对比分析,从图7中对比可以得出12分区内焊缝余高偏差在0.3 mm之内,焊缝宽度偏差在0.9 mm之内。初步得到在3,4,5分区的焊缝余高较其他位置偏高0.2 mm,其余位置都基本保持余高一致,维持在1.5 mm左右;3,4,5分区的焊缝宽度较其他焊缝宽度偏大0.5 mm,其余位置都基本保持焊缝宽度一致,维持在9.1 mm左右。

表4 10组典型焊接工艺参数Tab.4 Ten groups of typical welding process parameters

从图7可以看出,3~4分区的堆焊层厚度较其他分区的堆焊层厚度厚,分析原因是在上坡焊接过程中,熔池内的金属受到表面张力的作用强于其他位置,熔池不容易铺展开,使上坡时的3,4,5分区焊缝窄而高所致。

图7 各分区的焊缝余高与焊缝宽度Fig.7 Weld reinforcement and width in each zone

为了使各分区的堆焊层厚度与宽度基本趋于一致,合理选择每层堆焊起弧位置,每焊接完一层,适当改变起弧位置,避免多层焊接时接头应力集中;保证12分区每道焊缝都基本保持堆焊层厚度、宽度一致,焊缝成形美观。ER308L堆焊完成后,厚度达到7.75 mm。

3.3 堆焊层组织

3.3.1 金相检测

采用倒置式金相显微镜,按照GB/T 13298—2015《金属显微组织检验方法》,对其垂直于或平行于堆焊层融合线区域(包括母材、堆焊层、热影响区以及熔合线横向/纵向区域)的金相组织进行检测,如图8所示。金相组织结果显示:母材为45#钢,组织为铁素体+珠光体组织(见图8(a));堆焊层为奥氏体+铁素体组织(见图8(b));热影响区为贝氏体组织(见图8(c))。试样均未有显微裂纹和影响接头性能的沉淀物,满足技术条件要求。

图8 母材、堆焊层、热影响区微观组织形貌

3.3.2 宏观金相

图9 宏观金相照片

3.4 力学性能试验

3.4.1 冲击性能

该试验测定金属材料抗缺口敏感性(韧性)。按照GB/T 2650—2008《焊接接头冲击试验方法》加工10 mm×10 mm×55 mm的试验件。根据JFS-420300-JT39反应堆压力容器不锈钢内壁堆焊工艺技术要求,采用落锤式冲击试验机与夏比冲击试验降温仪进行0 ℃与20 ℃径向焊接热影响区距熔合线1,4 mm处的夏比冲击试验[10-12]。不同位置冲击试验结果见表5。可以看出,热区距熔合线1 mm处冲击性能满足要求,但热区距熔合线4 mm处冲击性能不满足要求。

表5 冲击性能试验结果Tab.5 Impact performance test results

对其堆焊层热区距熔合线4 mm处冲击吸收能量低于正常值的情况进行了深入分析,可能有以下原因。

(1)母材的含碳量偏高,特别是距离熔合线1 mm 处含碳量将高于母材含碳量;

(2)未堆焊过渡层ER309L,直接在45#钢上进行ER308L堆焊,没有起到基材与奥氏体面层的过渡,导致在结合面上存在微裂纹或未超标缺陷。

3.4.2 弯曲性能

图10 弯曲试件Fig.10 Bending specimen

弯曲试验主要用来检测焊缝材料在经受弯曲负载作用时的性能,评价焊缝金属材料的弯曲强度和塑性变形的大小。按照GB/T 2653—2008《焊接接头弯曲试验方法》,试样加工尺寸为10 mm×47.5 mm×160 mm,数量为2个,弯曲夹具D=4a,α=180°,试样弯曲180°后,拉伸面上不允许出现任何明显开裂,单个裂纹、气孔、夹渣的长度均不大于1.5 mm。试验结果表明:在堆焊层侧弯未出现裂纹缝隙,如图10所示。该项材料理化性能指标满足技术要求。

3.5 晶间腐蚀试验

按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》,试样加工尺寸为3 mm×10 mm×50 mm。采用电子万能试验机,弯曲试样180°,弯曲直径等于试样厚度,弯曲后在10倍放大镜下观察,不允许有晶间腐蚀引起的裂纹或者开裂倾向。观察结果表明,对纵向堆焊层试样的三种状态(PWHT、PWHT+敏化态(700±10 ℃×0.5 h)、焊态)进行晶间腐蚀试验,均没有发现晶间腐蚀裂纹及倾向,满足技术条件要求。

3.6 宏观硬度测定

按照GB/T 2654—2008《焊接接头硬度试验方法》,取10 mm×30 mm×100 mm试样(PHWT),在堆焊层厚度方向上进行硬度分布曲线测定,此厚度方向上包括堆焊层、焊接热影响区、母材3个区。每区测5点,焊接热影响区测量点之间距离0.5 mm,堆焊层与母材区测量点之间距离1 mm,载荷98 N,按照要求焊接热影响区硬度HV≤320。

图11 堆焊层、母材、焊接热影响区硬度分布Fig.11 Hardness distribution of hardfacing layer,base metal and HAZ

堆焊层、母材、焊接热影响区硬度分布测试结果如图11所示。可以看到,热影响区硬度最高,是由于热影响区渗碳体析出较多造成的;堆焊层和母材硬度基本相同。由于热影响区在每一次焊接过程中都相当于进行了一次热处理,晶粒长大,导致热影响区硬度高于焊缝。堆焊层、母材、热区硬度都满足技术要求。

3.7 化学分析

采用电感耦合等离子体发射光谱仪(ICP)、氧氮氢分析仪以及碳硫分析仪,根据GB/T 20123—2006《钢铁总碳硫含量的测定 高频感应炉燃烧后红外吸收法》、GB/T 20124—2006《钢铁 氮含量的测定 惰性气体熔融热导法》、GB/T 20125—2006《低合金钢 多元素的测定 电感耦合等离子体发射光谱法》、GB/T 223.81—2007《钢铁及合金 总铝和总硼含量的测定 微波消解-电感耦合等离子体质谱法》,对堆焊完工的焊态表面磨去0.5 mm后的2 mm深度范围内取得屑状成分进行化学检测,检测的化学元素含量见表6。

表6 堆焊层金属化学成分Tab.6 Chemical composition of surfacing layer metal %

从表6可以看出,焊缝中Cr,Ni主要元素的含量分别为21.14%,10.33%,基本与填充金属一致,堆焊层稀释率低;而且焊缝金属中C元素含量0.02%,远远低于母材金属C元素的含量,在保证堆焊层强度的同时,韧性增强,有效控制了焊缝金属中C元素的含量。

4 结语

(1)合理设置最后分区参数值,在最后分区(第12分区)设置收弧搭接量3°~5°,保证收弧位置焊缝饱满;分区设定不同的焊接工艺参数,可以保证12分区每道焊缝都基本保持焊缝余高、宽度一致,焊缝成形美观。

(2)全位置不锈钢堆焊技术的开发,可减少大型焊接工装,减少平位置(PA)、横位置(PC)堆焊变位工装。优化生产工艺流程,不局限于组件阶段堆焊,可灵活选择堆焊阶段,提高生产制造效率。

(3)拓宽堆焊材料,为后续开发镍基隔离层堆焊、低合金钢等材料全位置堆焊技术提供前期工艺技术储备。