储罐底板电磁超声测厚系统研制

张翱龙,吕 驰,王俊杰,饶臻浩,李 涛,武新军

(1.华中科技大学 机械科学与工程学院,武汉 430074;2.中国石油化工股份有限公司天津分公司 装备研究院,天津 300271)

0 引言

储罐是石油、化工等领域重要储存容器,是使用最为广泛的压力容器之一,其设备制造监督、检验及后续维护等对储罐的安全运行具有重要影响。常压储罐在役时间较长,储存的介质主要为原油或污水,伴随着储罐服役年限增长,近年来不少常压储罐都出现过一些问题,储罐底板腐蚀是最为常见的安全隐患之一[1]。常规的漏磁检测技术难以对储罐底板厚度进行精确测量,并且难以识别大面积均匀腐蚀减薄缺陷,容易造成漏检、误检[2-5];而压电超声技术需要耦合剂,难以实现大面积检测。电磁超声检测技术具有测厚精度高、不需要耦合剂、非接触等优点[6],在储罐底板检测方面有广阔应用前景。目前电磁超声检测系统应用于储罐底板检测仍需攻克相关难题,一方面,由于储罐底板面积大,检测量庞大,而现有电磁超声检测系统多采用A/D采样方式测厚,回波数据量大,信号处理复杂,只能进行单点测厚,难以实现多通道扫查式厚度测量[7];另一方面,储罐底板厚度范围变化大,并且所用材料多为热轧钢板,晶粒粗大[8],导致高频电磁超声激励时,超声衰减快,难以对厚板进行测量,而低频激励时回波信号分辨率低,难以对薄板进行测厚[9]。

针对上述问题,研制了一套储罐底板电磁超声测厚系统,该系统通过硬件电路把回波信号处理成只包含回波包络波峰的脉冲声时回波信号,无需A/D采样,极大减少了电磁超声回波信号数据传输处理量,厚度计算简便,能够实现扫查式厚度测量。同时,为了增强该系统在储罐底板材料上的适应性,通过研究探头接收线圈,改变接收信号特性,在探头低频激励时实现回波信号高分辨率获取,进而在材料晶粒粗大的情况下实现大范围板厚测量。该系统在储罐底板所采用的16MnR热轧钢板上进行了试验验证,能够实现储罐底板大范围扫查式高精度、高灵敏度厚度测量。

1 基本原理

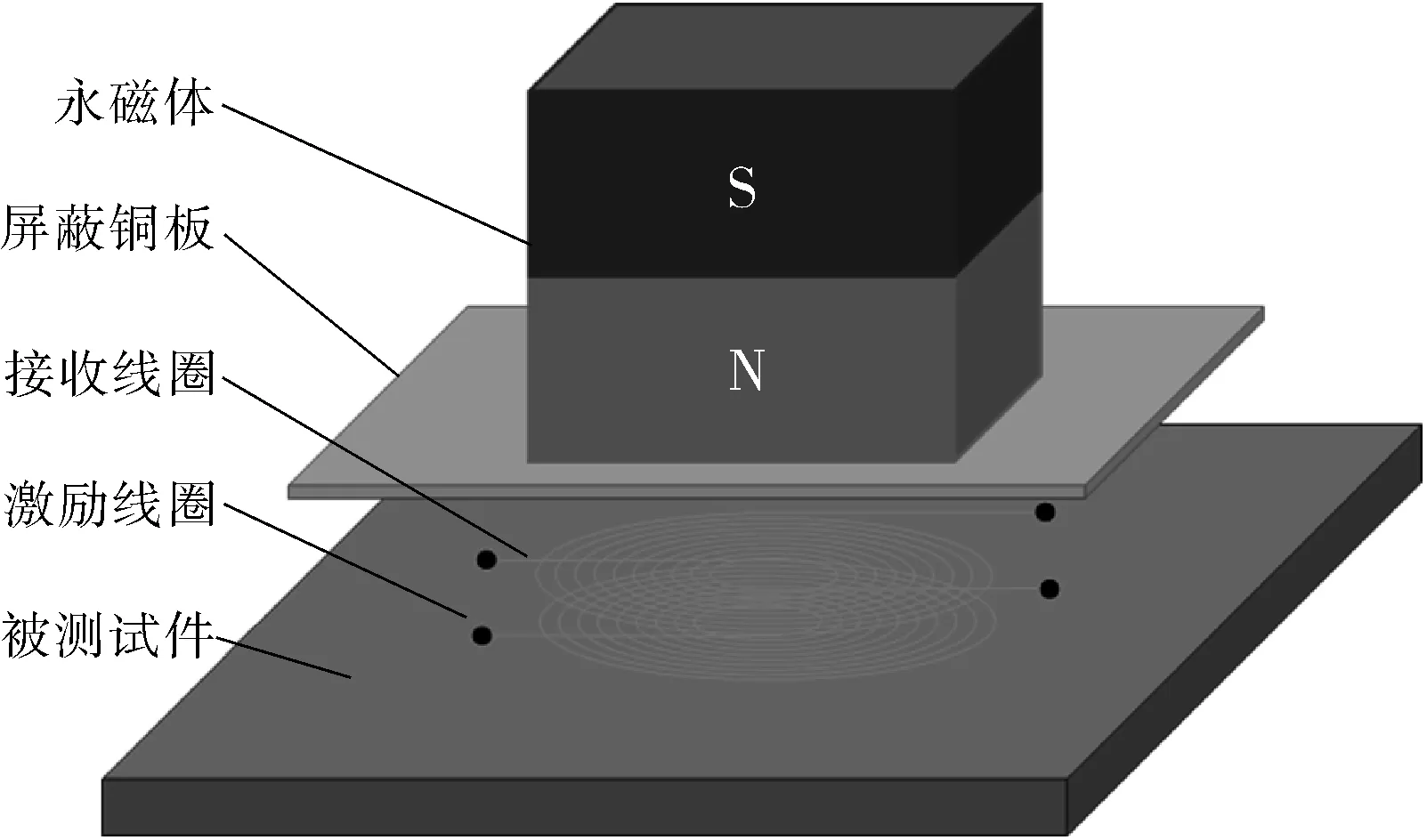

电磁超声探头结构如图1所示,主要包括永磁体、屏蔽铜板、接收线圈、激励线圈和被测试件。传感器工作时,永磁体提供偏置磁场,激励线圈通以高频交变电流,其周围产生交变电磁场,在试件表面趋肤深度内形成感应涡流。在偏置磁场的作用下,试件表面会产生交变的应力或应变,进而产生振动并在试件中传播形成超声波。超声波接收过程为:接收线圈通过感应试件内部微观粒子振动切割磁力线产生的磁场波动,实现超声波信号拾取[10]。屏蔽铜板用于隔离磁铁中的声波干扰[11]。

图1 电磁超声探头结构Fig.1 Structure of electromagnetic acoustic transducer

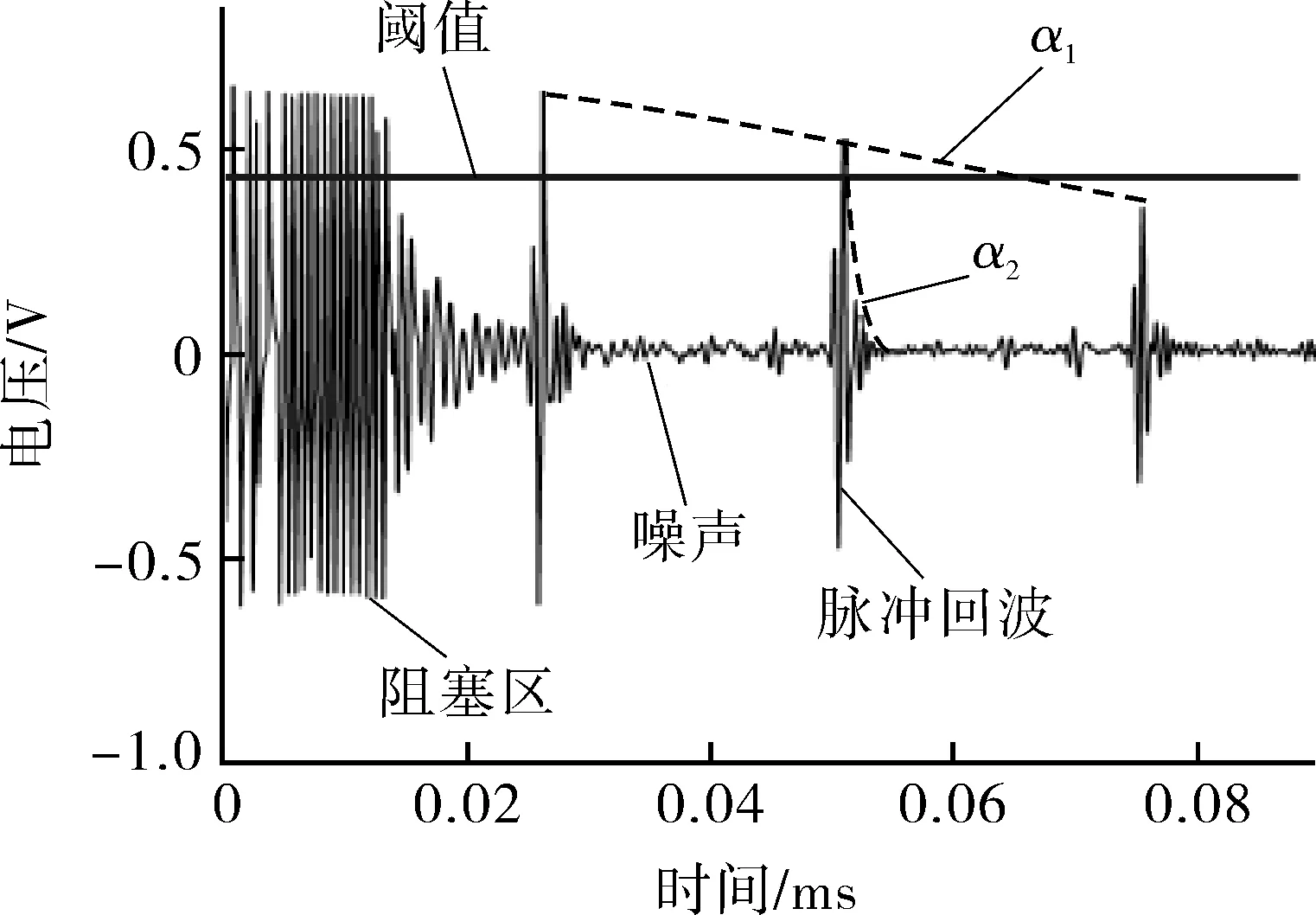

探头发射的超声波在被测构件上下表面间来回反射形成一系列脉冲回波,并被探头接收,回波信号如图2所示。回波信号主要包括阻塞区、多个脉冲回波和噪声。其中,回波信号衰减主要包含两个方面:由被测试件材料特性决定的多个脉冲回波峰值衰减α1,由线圈特性决定的单个回波衰减α2。其衰减过程均符合指数衰减规律,其公式如下:

(1)

式中,U1为信号峰值,V;U0为起始幅值,V;α1为峰值衰减系数,主要受材料特性影响;t为声波传播时间,ms;U2为单个回波振荡幅值,V;w为振荡角频率,rad/s;α2为振荡衰减系数,主要受线圈特性影响;t′为单个波包持续时间,ms。

图2 电磁超声回波信号Fig.2 Electromagnetic acoustic echo signal

传统A/D采样方式将回波信号完全采集进而求取脉冲回波时间间隔,而回波信号中的阻塞区、噪声、脉冲回波的振荡以及负半轴信号,对于测厚而言是冗余数据,会增大数据处理量。为减小数据量,滤除多余回波信号(如图2所示),设定一定阈值,使回波信号幅值大于阈值的信号变为高电平,小于阈值的信号变为低电平,其公式如下:

(2)

式中,V为输出脉冲电压,V;U为回波信号幅值,V;T为阈值电平,V。

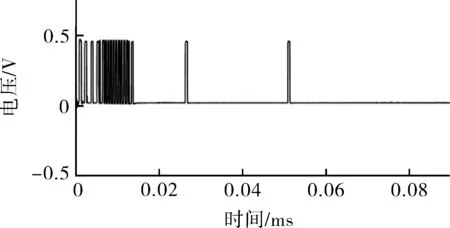

由此,回波信号被截取转化为仅包含回波声时信息的脉冲电平信号(如图3所示),极大减小数据传输和处理量。为进一步减小数据传输量,将阈值设置环节放置在接收模拟电路中,最终实现无需A/D转换,仅通过FPGA芯片I/O口即可获取回波信号声时信息,其流程如图4所示。首先对回波信号进行放大,放大倍数可通过上位机调节;然后,采用比较器设置一定阈值,与放大后的回波信号进行比较,通过调节阈值大小和回波信号放大倍数,进一步将回波信号处理成图3所示的实时脉冲信号;最后,FPGA芯片I/O口采集回波声时脉冲信号,根据数字脉冲间隔处理计算得到声时值。

图3 回波声时脉冲信号

图4 回波信号处理流程

由图5可以看出,回波信号具有单个回波包含多个振荡信号和多个回波随着传播衰减的特点。单阈值截取过程中,如果阈值设置过小,容易造成截取多个振荡信号,从而导致厚度计算错误;如果阈值设置过大,容易造成截取有效回波数目不足,从而导致不能实现厚度计算。考虑到储罐底板厚度范围变化大,不同厚度回波信号特性不同,在同一阈值设置下难以实现大范围的厚度测量,而在检测过程中手动设置阈值大小将增加检测工作量。因此,本文通过电磁超声传感器线圈结构的优化设计,使得回波能够在大范围板厚变化中保持稳定,以提高检测系统适应性。

图5 阈值选取Fig.5 Threshold selection

针对线圈对回波信号影响规律研究,电磁超声探头激励采用谐振激励方式,谐振激励的传感器工作频率与线圈匝数相关,匝数越少、激励频率越高,回波信号分辨率越高;接收信号的回波特性与接收线圈匝数相关,为提高接收回波信号强度,进而增大探头提离,因此接收线圈所需匝数远大于激励线圈匝数。由于激励和接收过程的线圈匝数差异较大,单线圈结构虽然结构简单,但是难以同时满足激励和接收对匝数的需求,因此采用双线圈结构。一方面,储罐底板材料较多采用16MnR热轧碳钢板,在制造过程中为节省成本,一般不做进一步细化晶粒处理,因此储罐底板晶粒较为粗大;另一方面,储罐底板厚度变化范围较大,小厚度下,电磁超声测厚需要提高激励频率以提高信号分辨率;大厚度下,由于高频信号在粗晶材料中衰减较快,因此需要减小激励频率,减小声波衰减。因此,提高信号在低频下的分辨率是提高探头适应性的关键。由于激励频率较低,本研究中通过减小波包宽度的方式提高信号分辨率,通过接收线圈特性研究,选择合适接收线圈匝数,调节激励线圈、接收线圈和永磁体间距,改变电磁超声探头信号特点[12],加快单个回波的振荡衰减速率,提高信号分辨率以适应大范围板厚测量。

2 检测系统

根据上述检测原理研制的HEMAT-A型储罐底板电磁超声测厚系统如图6,7所示,主要包括储罐底板扫查器、信号激励接收控制器、运动控制器和计算机分析处理系统。

储罐底板扫查器以轮毂电机作为驱动、从动轮辅助运动、采样控制轮用来实现测量板厚与位置对应,搭载4通道电磁超声传感器、信号激励接收控制器、计算机分析处理系统、电池盒和运动控制器。计算机分析处理系统内安装上位机软件,上位机软件通过USB传输线发送命令给信号激励接收控制器,信号激励接收控制器产生高压脉冲、通过4通道BNC插头传输到4通道电磁超声传感器,4通道电磁超声传感器接收储罐底板回波信号、通过4通道BNC插头传输到信号激励接收传感器,信号激励接收控制器对回波信号进行处理得到储罐底板厚度值,采样控制轮产生的编码信号触发储罐底板厚度值传输到上位机软件进行储罐底板扫查厚度绘制。运动控制器用于控制轮毂电机运动,通过转把在0~5 m/min之间进行速度无级调节。

图6 HEMAT-A型储罐底板电磁超声测厚系统样机Fig.6 The prototype of HEMAT-A electromagnetic acousticthickness measurement system for tank floor

图7 储罐底板电磁超声测厚系统结构框图

2.1 储罐底板扫查器

根据前述原理,结合大量试验数据,设计制作了储罐底板电磁超声探头。根据探头尺寸,设计并制作储罐底板扫查器,主要包括4通道电磁超声传感器、采样控制轮、轮毂电机和从动轮。轮毂电机和从动轮驱动扫查器运动,采样控制轮将水平移动距离转换成等间隔脉冲信号。4通道电磁超声传感器由4个电磁超声探头组成,4个探头并列安装,每个探头宽度70 mm,探头之间间隔8 mm 宽度作为安装距离,扫查宽度为304 mm。

2.2 信号激励接收控制器

信号激励接收控制器系统框图如图7所示,该系统主要包括数字电路部分和模拟电路部分两大电路模块。数字电路模块主要完成激励控制、程控放大命令的解析发送以及回波信号的接收、计算和传输,模拟电路主要完成高电压脉冲激励、回波信号调理、信号脉冲转化等。

在激励过程中,计算机分析处理系统通过USB将命令传输到激励控制模块,控制信号发生电路发射谐波脉冲,经功率放大电路放大后,激励出高压激励信号到电磁超声传感器的激励线圈。在接收过程中,电磁超声传感器接收储罐底板弱回波信号,经放大电路放大和滤波电路滤波后,得到滤除噪声的放大回波信号,放大滤波回波信号经比较电路比较后得到仅包含回波峰值的回波声时脉冲信号。计算机分析处理系统可通过程控放大模块发送命令控制放大电路的放大倍数和比较电路的比较电压,放大倍数和比较电压的设置是采集前针对被测试板的标定过程。标定时,首先和测量过程一致,得到放大滤波回波信号,经回波采样模块直接传输到计算机分析处理系统显示波形,根据波形幅值特性,调节放大倍数和比较器比较电压。采样控制轮通过编码器将位移转换为等间距编码脉冲信号,经编码脉冲模块计数换算成位移,进而确定不同板厚所对应的位置。

2.3 运动控制器

检测系统采用轮毂电机作为驱动,其驱动力矩大,调节简便。运动控制器通过转把的转动调节控制轮毂电机的运动,实现扫查器的无级调速,该装置解决了储罐底板检测时吸附力大造成的人员疲劳及相关安全隐患等问题。

2.4 计算机分析处理系统

计算机分析处理系统主要包括电磁超声测厚软件,软件基于Windows平台MFC开发,其总体框架如图8所示。

图8 电磁超声测厚软件框架

根据电磁超声测厚系统的需求,电磁超声测厚软件分为参数标定、厚度测量和结果分析三大功能模块。实现的主要功能有:A/D采样设置、等时间采样设置、程控放大设置、声速设置、数据显示与保存、主机参数设置、等空间采样设置和数据读取与分析。具体系统操作流程为:检测前先进行参数标定,标定时需要主机参数进行预设置,包括激励周期、脉冲宽度、延迟时间和声速设置。标定分为两个过程,首先是程控放大倍数标定,在A/D采样设置状态下,分别在最大和最小厚度试板上进行标定,根据回波波形调节放大电路倍数和比较器电压值,使其能够在被测板厚范围内测量;然后是声速标定,在等时间采样设置状态下,在标准板上进行厚度测量,根据声时和标准厚度标定声速。标定完成后,退出A/D采样模式,根据标定值设置主机参数,等空间采样设置状态下,对储罐底板进行检测,检测过程中采用无A/D采样模式。检测完成,进行测厚数据分析,根据上位机绘制厚度随位置变化曲线,确定减薄缺陷所在位置。

3 性能测试

3.1 检测灵敏度

电磁超声测厚系统通过FPGA芯片I/O口获取回波信号声时信息进行厚度计算,因此理论上,其检测灵敏度仅与FPGA主频和声波传播速度有关,该系统所用FPGA芯片主频为50 MHz,按横波传播速度3 200 m/s计算,其理论测厚灵敏度为0.032 mm。实际上,由于信号噪声引起的峰值误判,实际测厚灵敏度会降低,因此,进行测厚灵敏度试验。

图9(a)为用来标定声速的6.00 mm厚45号钢板。在等时间采样模式下采集回波波形计算声时,标定声速值为3 285.42 m/s。图9(b)为用来测试性能的8.00 mm厚45号钢板。标定声速后,在等空间采样模式下,分别在1#,2#,3#位置处测量板厚,电磁超声测厚软件测得板厚值分别为8.03,8.05,8.05 mm。试验表明,该系统能够达到测厚灵敏度为0.05 mm。

(a)厚度6.00 mm

(b)厚度8.00 mm图9 标准厚度45号钢板Fig.9 Standard thickness No.45 steel plate

3.2 检测精度

检测精度主要包括厚度检测精度、缺陷大小检测精度和小车扫查精度。厚度检测精度以上述测厚灵敏度0.05 mm作为标准。缺陷大小检测精度以线圈直径的1.5倍,即32×1.5=48 mm作为标准,试验表明,探头在直径50 mm平底孔能够测出厚度值,这里的直径50 mm平底孔是给定当前系统的一个可实现指标,需要进一步研究才能给出缺陷大小检测精度,问题比较复杂,是后续研究工作重点。

针对小车扫查精度,做下述分析验证。该电磁超声测厚系统通过FPGA芯片I/O口获取回波信号声时信息进行厚度计算,无需对波形进行处理,厚度算法计算量小、计算时间可忽略不计;因此,声时信息采样时间仅与声波传播时间相关,按声波传播速度3 200 m/s、储罐最大厚度40 mm、采集3次脉冲反射回波时间计算,完成一次采样需要7.5×10-5s,按扫查器最快扫查速度5 m/min计算,该系统理论可达到每0.006 25 mm获取一个点板厚值。但是,声时采样频率不仅与信号接收处理模块有关,也与激励模块有关。电磁超声探头激励方式采用谐振激励,谐振激励方式能达到的采样频率与激励电路器件工作频率相关,该激励电路工作重复频率为100 Hz,接收电路采样时间远小于激励时间,可忽略不计,按扫查器最快扫查速度5 m/min计算,该系统实际可以达到每0.83 mm获取一个点板厚值。试验测试每秒采样的厚度值点数与计算值符合,因此,该系统扫查精度为0.83 mm。后期若选用更高开关频率的MOS管,可提高小车扫查精度。

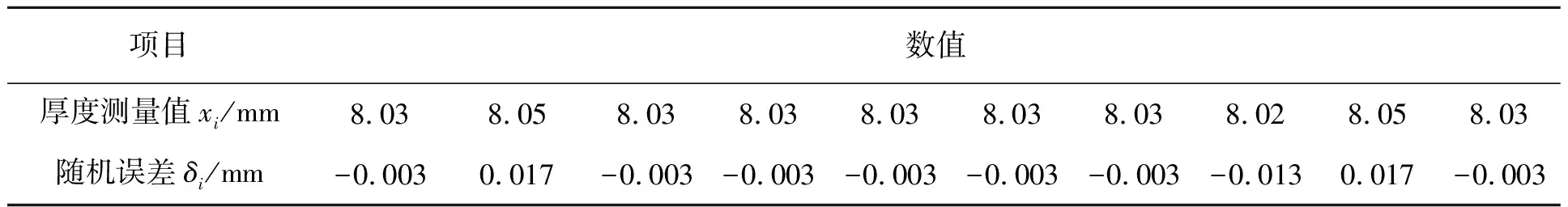

表1 厚度8.00 mm的45号钢厚度测量值及随机误差分析Tab.1 Thickness measurement value and random error analysis of 8.00 mm thick No.45 steel

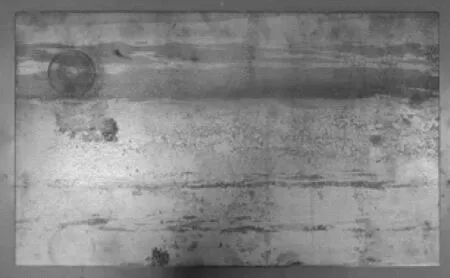

3.3 扫查测厚性能测试

图10示出扫查式测厚试验阶梯钢板,钢板材料为16MnR热轧合金钢,厚度20 mm,钢板底部有不同深度、不同直径平底盲孔。在上述软硬件系统的基础上,扫查器按图10所示路径分别经过∅100 mm厚度7 mm,∅100 mm厚度12 mm和∅150 mm厚度12 mm平底盲孔,得到4通道电磁超声测厚信号图如图11所示。

图10 16MnR热轧阶梯钢板Fig.10 16MnR hot-rolled stepped steel plate

图11 4通道电磁超声测厚信号示意Fig.11 Schematic diagram of 4-channel electromagneticacoustic thickness measurement signal

通道1和通道4探头在基础板厚上扫查,测量值维持在20 mm;通道2扫查经过∅150 mm厚度12 mm平底盲孔,测量值出现12 mm厚度变化;通道3扫查经过∅100 mm厚度7 mm,∅100 mm厚度12 mm和∅150 mm厚度12 mm平底盲孔,测量值出现7 mm和两次不同时间长度12 mm厚度变化;通道2和通道3同时经过∅150 mm、厚度12 mm平底盲孔,厚度值同时发生变化。扫查器通道3探头在经过板厚发生变化的阶梯边缘时,由于边缘效应,探头同时接收两个板厚信息,信号出现紊乱,厚度测量值在阶梯边缘会发生剧烈跳动。在现场检测中,钢板腐蚀一般为大面积厚度减薄,板厚一般不会发生突变,如果测量值出现剧烈跳动的情况,可以作为出现裂纹缺陷的参考,采取其他手段进行检测验证。扫查器通道4探头20 mm板厚测量值存在抖动现象,这是由于探头颠簸或者钢板内部缺陷对信号造成的干扰。根据测量结果可知,该电磁超声测厚系统能够实现扫查式储罐底板厚度测量。

4 结语

针对储罐底板漏磁检测对均匀壁厚减薄缺陷不敏感的问题,提出采用电磁超声检测技术对储罐底板进行扫查式测厚。基于电磁超声传感器信号特点,研制一套储罐底板电磁超声测厚系统,并完成性能测试。

(1)在电磁超声传感器的研制中,针对储罐底板材料晶粒粗大和壁厚变化范围大的特点,通过试验研究激励接收线圈的特性,研制了适用于储罐底板的低频、高分辨率的电磁超声探头,该探头通过降低频率可在粗晶大厚度下减小衰减,通过加快脉冲振荡提高回波分辨率,解决了电磁超声回波信号高频衰减快、低频分辨率低的问题。

(2)在激励接收控制器的研制中,针对传统A/D采样回波信号波形数据量大、声时计算复杂,利用上述探头低频、高分辨率特点,通过在模拟电路采用比较器截取回波峰值得到回波声时脉冲信号,极大减小数据量,能够满足扫查器快速移动下实时测厚。针对本系统无A/D采样特点,开发计算机分析处理系统,规定测厚流程,首先在A/D采样模式下标定放大电路倍数和比较器电压值;在等时间采样模式下,标定被测储罐底板声速;在等空间采样模式下,进行厚度测量和数据分析。

(3)根据厚度7~20 mm的16MnR热轧阶梯平底孔钢板上性能测试结果,该系统能够实现扫查式厚度测量,测厚灵敏度为0.05 mm,厚度检测精度为0.05 mm,缺陷大小检测精度为48 mm,扫查精度为0.83 mm。下一步工作是进一步提高缺陷大小检测精度和扫查精度以及提升系统稳定性,并开展相关试验验证。