华龙一号HL-T67型蒸汽发生器内件安装关键技术

王佐森,路 扬

(哈电集团(秦皇岛)重型装备有限公司,河北秦皇岛 066206)

0 引言

蒸汽发生器(简称SG)是压水堆核电厂反应堆冷却剂系统的重要设备之一,是压水堆核电厂一、二回路的关键环节[1-3]。华龙一号蒸汽发生器是我国自主研发的第三代压水堆核电站核反应核心换热设备,其结构如图1所示。

图1 华龙一号核电机组HL-T67型蒸汽发生器结构示意Fig.1 Structural diagram of HL-T67 steam generator ofHualong One nuclear power unit

SG在核岛安全壳内立式安装运行,二回路冷却水从给水环进入壳体,通过套筒组件与下壳体间空隙流向管板二次侧,并与U形换热管组充分接触传热,形成高温高压的蒸汽后迅速上升,通过旋风筒进入分离器进行一级汽水分离以及干燥器波形板进行二级分离后,从顶部封头连接管道进入汽轮机做功发电。蒸汽发生器内部结构复杂,内件设计缜密,设备运行时内部构件在高温下受热膨胀产生相对滑移,在设计上内件大多为轴向焊接固定连接,径向为机械滑动连接,这对于内件安装精度和焊接质量要求较高,增加了制造难度。

在蒸汽发生器研制技术方面,李华纲等[4]介绍了两种蒸汽发生器的主要材料、关键装配、加工和焊接技术。为提高华龙一号核电机组ZH-65型蒸汽发生器抗震性能,汤臣杭等[5-6]提出了对蒸汽发生器上部支承提釆用连接拉杆与液压阻尼器结合的结构形式,并针对总体设计方案和连接拉杆的热膨胀相容性进行了设计研究,并在上水平支承采用了销轴结构的“零间隙”支承。张富源等[7]研发了华龙一号ZH-65 型蒸汽发生器。为了保证ZH-65型蒸汽发生器整体性能和关键零部件性能,何戈宁等[8]开展了一系列大规模的热工水力验证试验,提供了重要试验验证数据。文博等[9]开展了蒸汽发生器管子支承板水力特性试验研究,得到了重要的试验结果。吴义党等[10]分析了焊接材料对接头热影响区力学性能和组织的影响。卢喜丰等[11]对华龙一号蒸汽发生器传热管失水事故应力响应进行了时域和频域分析,得出了不同弯曲半径蒸汽发生器传热的水力载荷值。刘浩等[12]建立了U形管倒流特性的理论分析模型。这些研究工作从不同角度为制定蒸汽发生器内件的安装尺寸控制和焊接工艺提供技术支撑。针对某公司在华龙一号HL-T67型蒸汽发生器在内件制造过程中遇到的诸多关键难题,研究制定可靠的控制方法和工艺方案。

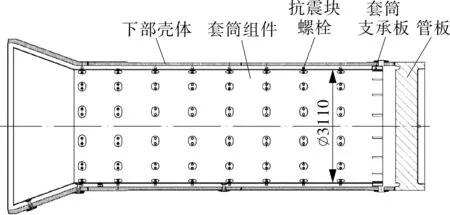

1 SG下部组件内部套筒与下壳体的同轴安装及焊接防变形控制

套筒组件是下部组件中支撑U形换热管的重要内部构件,其直径大、长度长、厚度薄,环向通过8圈共192件抗震块螺栓与下壳体同轴支撑来实现径向固定,每圈抗震块位置均为管束支撑板安装位置,所以套筒与管板垂直度、同轴度等形位公差尺寸要求十分严格。套筒端部加工有16处均布的豁口,通过与下壳体管板端16件套筒支承板焊接来实现轴向固定,结构如图2所示。

图2 套筒组件与下壳体安装结构示意Fig.2 Structural diagram for installation of sleeve assemblyand lower shell

套筒组件通过吊梁沿下壳体锥口端缓慢引入,套筒端部到管板内表面有严格尺寸要求。套筒组件与下壳体同轴度要求≤6 mm,每圈抗震块位置的调整需采用激光跟踪仪辅助测量。首先确定下壳体轴线,将其作为测量基准,在管板上均匀取点确定壳体轴线;然后在套筒组件上第一圈和最后一圈抗震块位置测量确定调整前套筒与下壳体轴线偏差,借助液压千斤顶在套筒与下壳体锥口端间隙内进行支撑,调节同轴度;接着旋入下半圈抗震块螺栓进行固定。激光跟踪仪配合复测调整后的同轴度至合格后,由内向外逐圈旋入抗震块螺栓,每圈均要进行同轴度检查,以上测量尺寸均满足同轴度要求后,方能确认套筒安装合格。经测量调整后套筒组件与下壳体同轴度可控制在4 mm以内。

套筒端部16处豁口与支承块焊接是内件焊接的一个技术难点。由于端部套筒支承块数量多,焊缝较密集,环向焊接收缩趋势较明显,所以套筒豁口与支承块两侧间隙应均匀且不宜过大,否则会增大焊接填充量,导致焊后套筒收缩变形,影响第一道管束支撑板的安装和径向调节。但支承块与壳体焊接以及套筒端部圆度均会存在一定的制造误差,很难确保套筒豁口与支承块两侧间隙的均匀,需要进行修磨套筒豁口来确保其顺利插入,这样就造成单侧焊接间隙变大的不利情况。

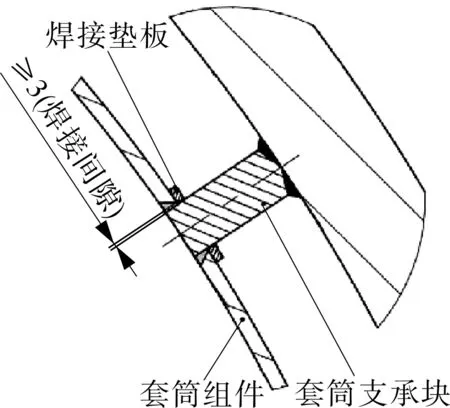

为了防止套筒组件与支承块焊接变形,采用了套筒组件与支承块焊接防变形支撑方法,如图3所示。

(b)图3 套筒组件与支承块焊接防变形支撑结构示意Fig.3 Schematic diagram of anti-deformation supportstructure for welding sleeve assembly and support block

通过以下两个方面对套筒焊后尺寸进行控制:

(1)在套筒与支承板焊接前,可进行一次套筒组件的试装来配划豁口位置线,降低豁口与支承板位置的误差,焊接间隙应控制在3~5 mm,以进一步降低焊接间隙;

(2)套筒与支承块焊接前,可在套筒内侧端部进行支撑,采用多点支撑形式工装,在每两个支承块中间位置进行撑顶,工装每根要求有一定强度的支撑力和行程,在焊接前按套筒卷曲直径安装在其端部并进行撑圆,并在首层焊缝焊接后每个支撑点向外侧强力支撑2~3 mm进行反变形控制,在16处焊缝全部焊接完毕并且冷却后,再进行松脱和拆除。

这种防变形控制方法可将端部直径偏差控制在5 mm以内,满足第一道管束支撑板的安装要求。

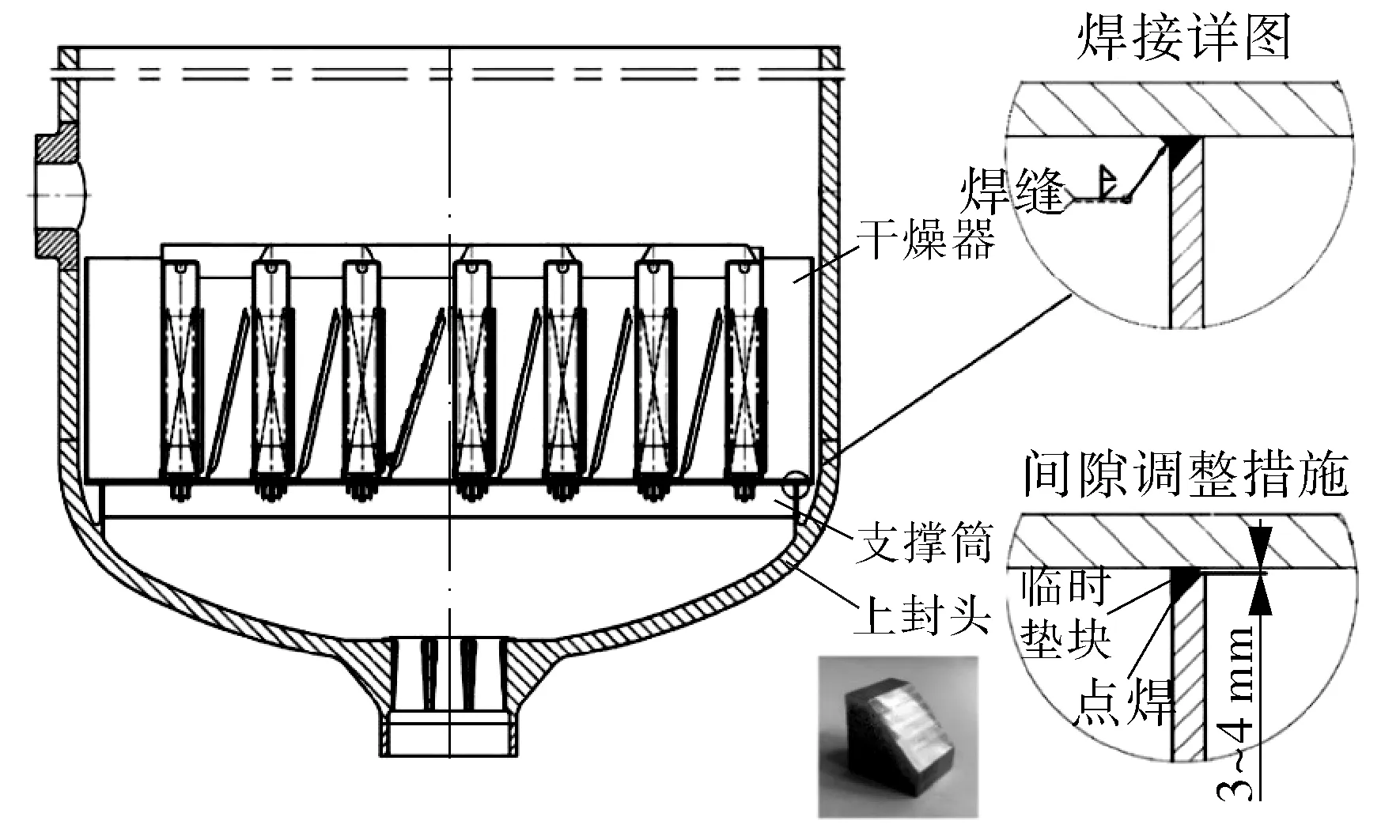

2 SG上部组件内部干燥器与支撑筒的安装和焊接质量控制

干燥器为安装在蒸发器内部顶端的圆形构件,其内部安装有7组干燥单元共1 268片波形板,整体质量约18 t,与上封头内侧支撑筒为焊接连接。支承筒的厚度为15 mm,为保证干燥器的焊接强度,设计上对该焊缝要求为焊透焊缝。SG上部组件内件安装时,上壳体为倒立状态,干燥器从壳体端部缓慢落入,在调整好同轴度和安装象限后,落在支撑筒上焊接。由于结构的限制,焊缝背侧为不可达位置,仅能在内侧采用单面焊双面成形的焊接方法进行焊接,这就要求干燥器在安装时与支撑筒之间要留有2~4 mm的焊透间隙。但是在实际操作中,这种立式单侧对接零件调整间隙存在以下难点:

(1)干燥器属于大规格内件,调整间隙会使其处于悬浮状态,而在这种状态下难以保证其稳定性,同时会造成同轴度和象限产生偏差;

(2)一般立式组对调整间隙可通过在对接位置塞等厚的垫板的方法垫出间隙,但由于干燥器质量大,支撑筒厚度薄,并且支撑筒端部坡口钝边仅1~2 mm难以承压,会造成其端面变形以及间隙不均匀的情况;

(3)在焊接时,由于间隙的存在,干燥器会向下收缩,造成间隙小的位置背侧无法焊透,间隙大的位置背侧产生大量焊瘤,无法满足焊缝全焊透成形要求。

为解决以上安装尺寸精度难题,设计了一种间隙临时调整垫块,选用与支撑筒同材质、与其坡口角度相同的三角形垫块环向均布多件临时焊接在坡口上,确保其上表面高于支撑筒上端3~4 mm,如图4所示。装焊后垫块上表面均处于同一高度,这样将干燥器调整好位置度后放置在垫块上整圈形成的间隙均满足焊透要求。在焊接首层焊缝,每焊至一处垫块时,便将其打磨去除并对去除位置进行无损检测,待合检测格后,继续进行焊接,这种方法能够保证后背侧焊道成形良好,同时也降低了干燥器安装难度。在首层焊接后,可通过内窥镜进行焊缝背侧外管检查,满足要求后,再对剩余焊缝进行焊接。

图4 干燥器与支撑筒间隙调整示意Fig.4 Schematic diagram of gap adjustment betweendryer and support cylinder

3 SG上部组件疏水管安装和焊接工艺优化

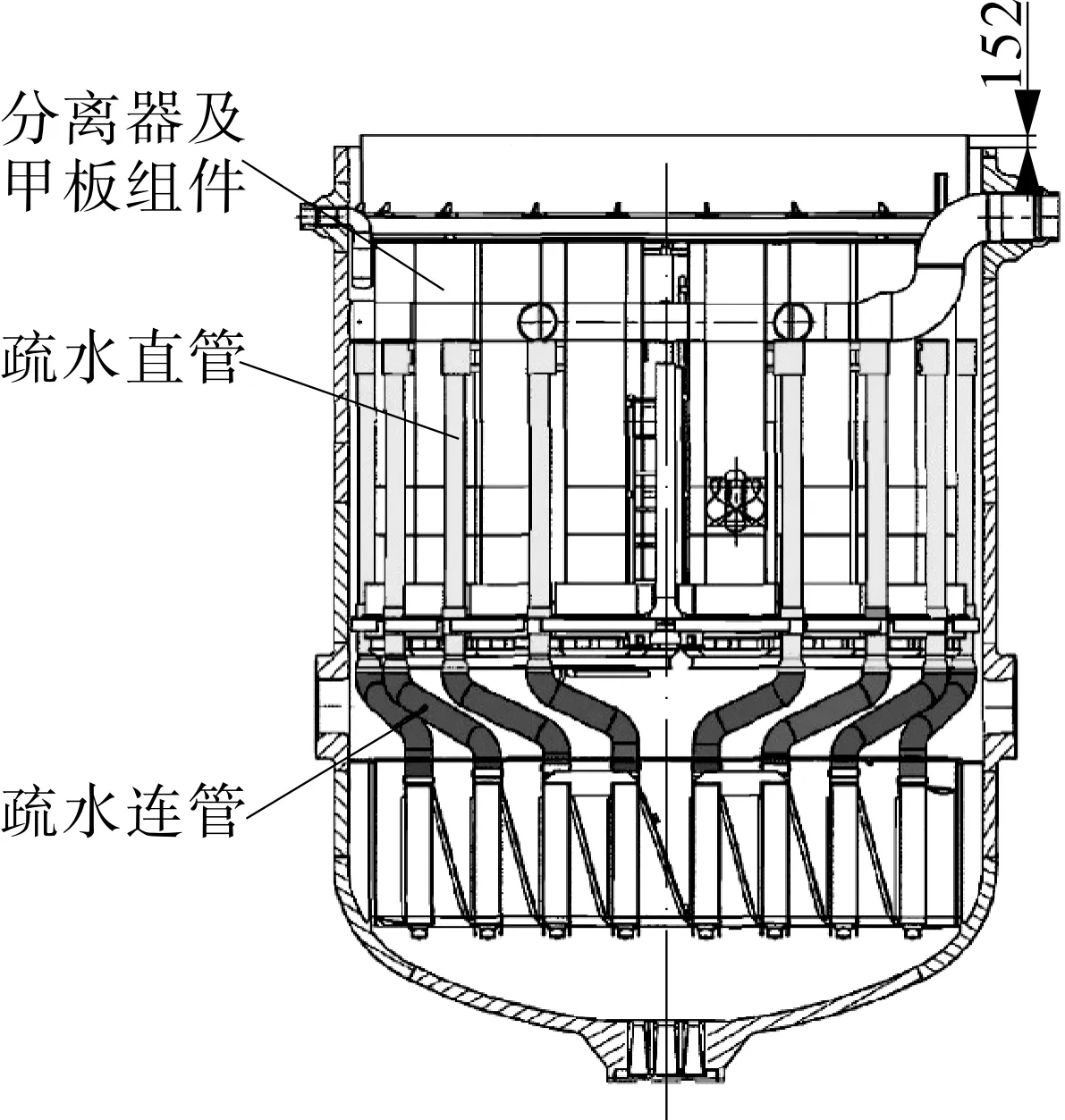

SG运行时,内部水位位于分离器中间位置,过热蒸汽通过干燥器波形板分离出大量水分,通过疏水管组引流至水位以下。疏水管一端与干燥器底端集液槽连接,另一端穿过分离器疏水管孔与其下部端板焊接固定,疏水管数量比较多,通常每组干燥器干燥单元连接两根。以往的制造工艺将疏水管分为疏水直管和疏水连管,在分离器安装到壳体内后,再向壳体内逐根插入疏水直管,并从壳体人孔送入疏水连管进行组对焊接。对比AP1000型SG(美国西屋公司设计)与华龙一号SG(中国设计)可知,两者的上部组件内件结构和疏水管安装工艺大不相同,如图5所示。

(a)AP1000型

(b)华龙一号图5 AP1000型SG与华龙一号SG上部组件内件结构对比Fig.5 Comparison of internal structures between upperassembly of AP1000 SG and that of Hualong One SG

AP1000型SG内部分离器和甲板组件为整体制造,疏水直管也在组件制造时提前与分离器焊接固定。由于分离器与下甲板组件在壳体内的安装位置高于上壳体与下壳体对接焊缝152 mm,所以在安装分离器与下甲板组件时,会向干燥器一侧多移动约300 mm距离确保对接后焊缝内侧的焊接和探伤,待焊缝合格后再向下壳体侧移回安装位置,故疏水连管只能在分离器与下甲板组件复位后,从人孔引入壳体进行对接焊接。复位后干燥器和分离器之间距离仅500 mm,疏水连管的安装和焊接存在以下问题:

(1)疏水连管质量约40 kg,引入、安装仅能依靠人力,在狭窄的空间安装存在一定的困难以及磕碰风险;

(2)分离器复位后,内部的疏水直管到干燥器的距离与理论值可能存在偏差,而疏水连管组对尺寸要求严格,零件上需要考虑工艺余量进行二次配加工;

(3)疏水连管与疏水直管对接一侧焊缝离壳体内壁仅50 mm,焊接视野差,施焊空间狭窄,对焊接质量有一定的影响。

华龙一号SG的上部组的分离器与下甲板是分体制造的,这表明分离器可直接在上壳体内安装定位。基于这种结构优势,对疏水管的安装和焊接工艺进行了优化:在疏水管组安装前,将疏水直管与疏水连管焊接为整体,在分离器进入壳体前,将全部疏水管插入分离器,并用卡箍临时固定,随后将分离器翻身与疏水管组一同吊入壳体进行安装,并实现疏水管与干燥器的提前焊接,如图6所示。

HL-T67型SG与AP1000型SG疏水管制造工艺对比见表1。

表1 HL-T67型SG与AP1000型SG的疏水管制造工艺对比Tab.1 Comparison between drain pipe manufacturing process of HL-T67 SG and that of AP1000 SG

由表1可以看出,这种改进的工艺有以下优点:

(1)疏水管提前焊接成整体,减少了壳体内部的大量焊接工作,降低了焊接难度和质量风险;

(2)疏水管与分离器通过卡环机械连接临时固定,可在分离器安装就位后松脱卡环,实现轴向和环向自由调整,省去了配加工去余量的步骤,降低了制造成本;

(3)不用再从人孔送入疏水连管,节约了大量人力,避免了零件磕碰风险;

(4)疏水管与干燥器的安装和焊接时机从设备卧式变为立式,大大增加了内侧的操作空间,并且在疏水管与干燥器焊接阶段可以继续向壳体内安装其余内件,提高了生产效率。

4 结语

通过采用合理的内件安装工艺和焊接防变形措施,在蒸汽发生器筒组件与下壳体安装精度、干燥器与封头支撑筒的焊接质量以及上部组件内件的安装效率等方面取得了良好的效果。目前该公司承制的多个项目华龙一号HL-T67型蒸汽发生器已顺利制造完成,制造过程中对于内件结构复杂、空间狭窄、安装精度高等难点分别制定了合理的解决方法和高效的工艺方案,在安装精度、焊接质量、清洁控制以及生产效率上都有很大的提升,为华龙一号HL-T67型蒸汽发生器的顺利制造提供了技术保障,也为同类产品的制造积累了宝贵的经验。