海底隧道极软极硬复合地层超大直径盾构掘进方法研究

——以汕头海湾隧道工程为例

王国安, 王超峰, 陈 桥, 张文新

(中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

盾构在软硬不均地层掘进时,存在刀具磨损严重需频繁换刀、掘进参数变化频繁、掘进姿态难以控制等难题,尤其是水下隧道遇到基岩凸起地层时,采用盾构法施工技术难度大、风险高[1]。在对基岩凸起地层的处理研究方面,文献[2]和文献[3]结合台山核电站取水隧洞总结了水下隧道盾构法施工中遇到特殊地层(基岩凸起地层、孤石地层、卵砾石地层)时的处理方法,认为可采用水下爆破法和冲击钻冲孔2种方法处理基岩凸起和孤石。文献[4]分析了深孔爆破预破碎方案对盾构施工带来的次生危害,认为以盾构装备技术发展实现软硬不均地层中顺利掘进而不再进行预处理,符合技术发展规律与社会环境要求。

国内关于盾构通过软硬不均地层方面的研究多集中在地铁盾构,工程技术人员总结了地铁小直径盾构在软硬不均地层施工中的难题及解决措施[5-10]。在水下超大直径泥水盾构通过软硬不均地层方面,文献[11]主要结合南京纬三路过江通道工程,研究超大直径泥水盾构在浅覆土、软硬不均地层等复杂地质条件下的施工技术,在软硬不均地层盾构掘进模拟的基础上综合分析过江通道的地表沉降、衬砌管片变形与支护结构受力情况。文献[12]对马骝洲交通隧道工程软硬不均基岩段的工程处理措施进行总结,认为对于水下隧道基岩凸起地层,采用水下爆破和地层加固等预处理方式可行,有利于超大直径泥水盾构如期完工。

尽管国内研究人员围绕盾构在软硬不均地层施工的难题做了大量研究,但是仍然存在以下问题: 1)国内关于软硬不均地层盾构施工的研究多侧重于地铁盾构隧道施工经验的总结,水下隧道超大直径(开挖直径达到15 m级)盾构直接掘进通过极软极硬地层的案例较少。2)在软硬不均地层的处理方式上,较为成熟的是对基岩凸起段进行爆破和加固处理,然后盾构再掘进通过。而目前利用盾构装备技术的进步,不对基岩凸起地层进行预处理,采用盾构直接掘进通过的方法在国内尚未实践。本文结合汕头海湾隧道超大直径泥水盾构,针对极软极硬复合地层,从掘进工法选择、掘进参数控制和刀具管理等方面进行研究探索。

1 工程概况

1.1 工程地质和水文地质

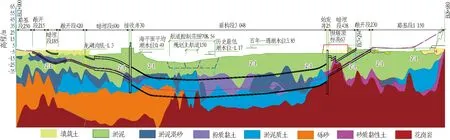

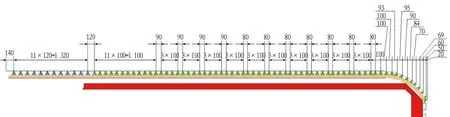

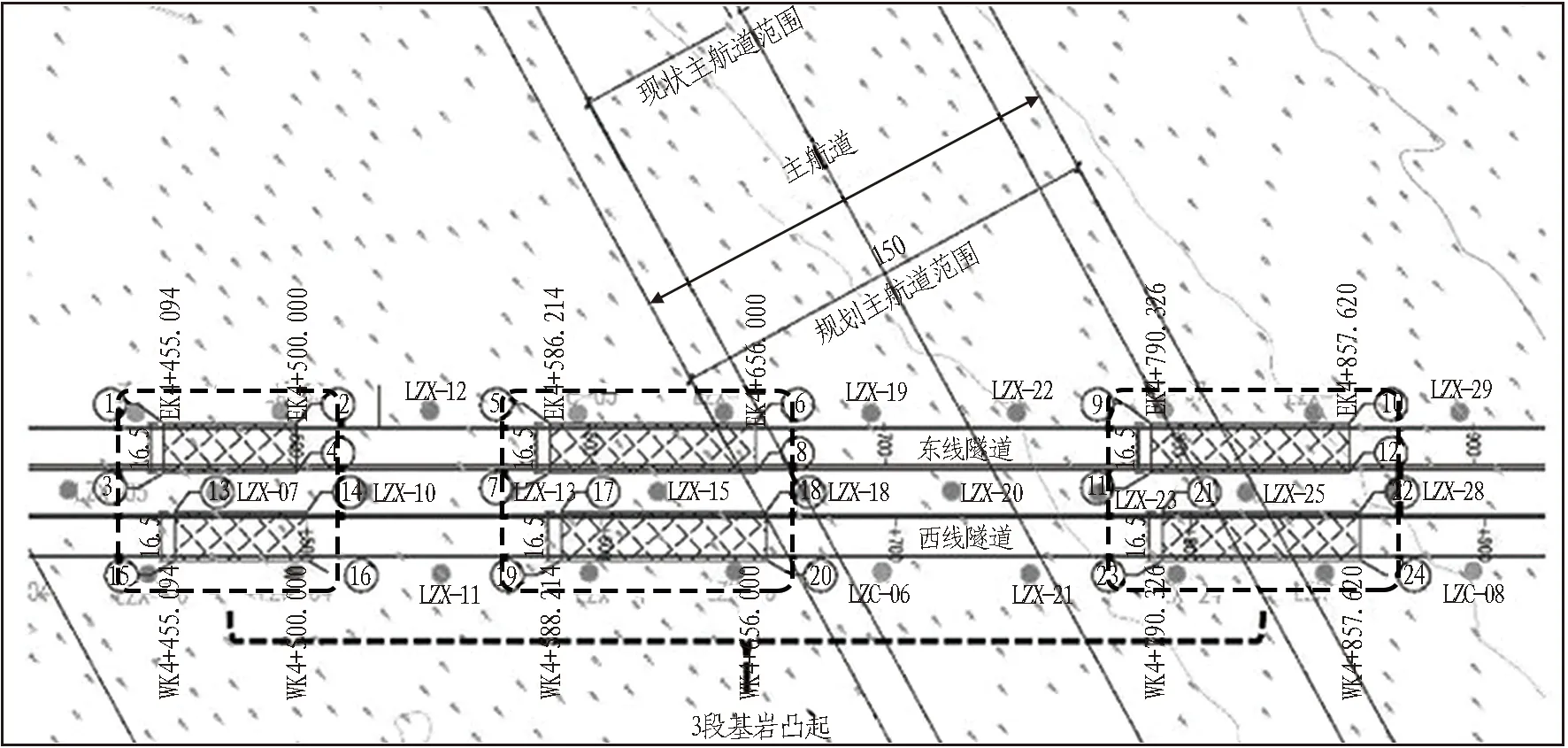

汕头海湾隧道工程采用2台15 m级的超大直径泥水盾构施工,盾构施工段穿越的地层有: 填筑土、淤泥、淤泥质土、淤泥混砂、粉质黏土、砾砂、砂质黏性土,微弱中全风化花岗岩等,工程地质纵断面如图1所示。3段高强度花岗岩基岩凸起地层均在海域主航道下方,累计长度为182 m。基岩凸起段地质纵断面如图2所示。基岩凸起段岩性以中微风化花岗岩为主,岩石质量指标RQD为55%~78%,饱和单轴抗压强度为41.7~214.0 MPa,抗拉强度为2.02~9.35 MPa,侵入隧道最高达8.4 m。基岩凸起段上部为极软的淤泥地层,标准贯入度锤击数N为1~2击,地基承载力为50~60 kPa,地层上下软硬差异十分大,为典型的两极(极软极硬)复合地层。

图1 工程地质纵断面图(单位: m)

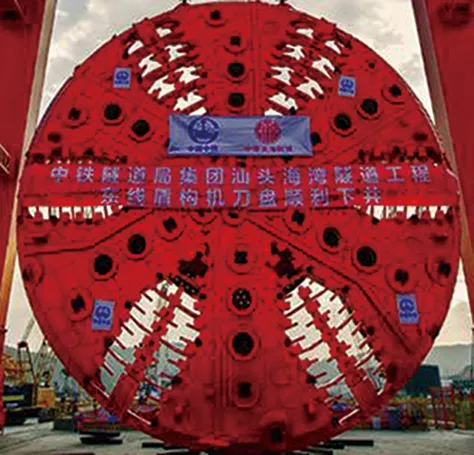

1.2 盾构针对性设计

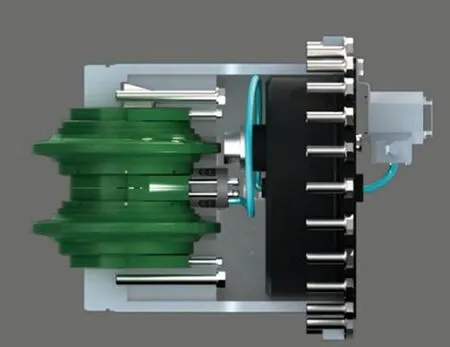

汕头海湾隧道东、西线均采用15 m级超大直径气垫式泥水平衡盾构。刀盘为6主梁+6辅梁形式的常压刀盘,如图3所示。刀盘开口率为27%~28%,配置有可常压更换滚刀78把(东线75把)、可常压更换切刀48把、普通切刀154把,具备刀盘面板耐磨、刀具旋转监测、刀具温度监测、主轴承收缩摆动等功能,可应对多种复杂地质和环境风险。

为满足破岩需要,破岩刀具配置全盘高强滚刀,刀刃厚22 mm,刀圈硬度按照55~58 HRC从内到外梯度分布,启动转矩为28~30 N·m,按照区域划分为中心滚刀、正滚刀、边滚刀。其中,正滚刀刀间距按80、90、100 mm间隔设置,刀具直径48.26 cm(19英寸),单把滚刀最大工作荷载可达315 kN,加强了刀具破岩能力。滚刀刀刃轨迹如图4所示。

图2 基岩凸起段地质纵断面图(单位: m)

(a) 东线盾构刀盘

(b) 西线盾构刀盘

2 盾构掘进施工方案对比分析

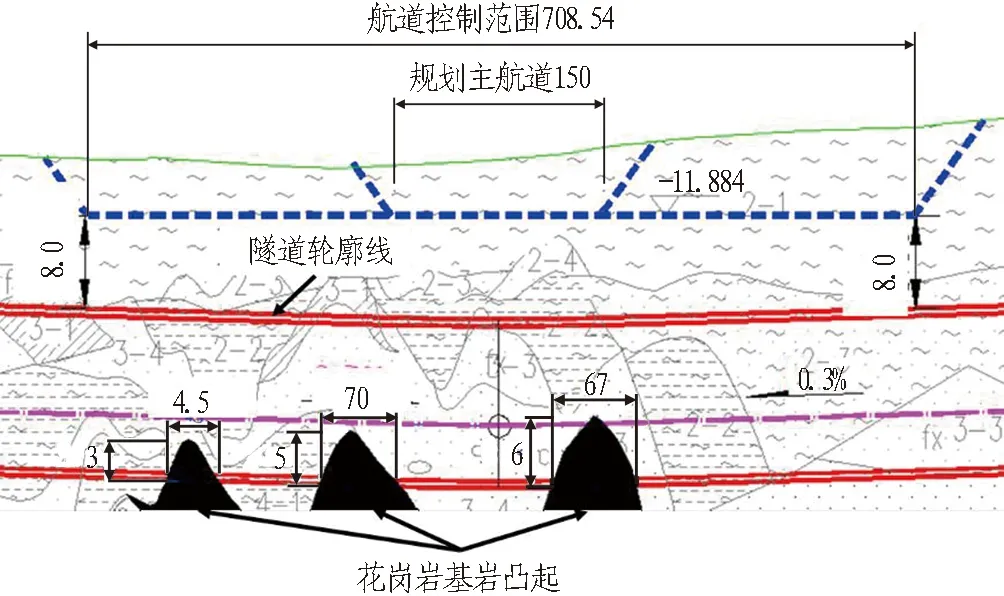

汕头海湾隧道基岩凸起段与主航道位置关系如图5所示。针对施工难题,选取了2种掘进方案进行对比分析。

2.1 水下爆破+地层加固

采用常规的水下爆破+地层加固方案,其优势在于: 1)可避免泥水盾构直接通过高强度基岩凸起段时可能引起的设备损坏风险; 2)有类似工程如珠海马骝洲水下隧道、台山核电水下引水隧洞等实施过水下爆破,工程经验可供借鉴。但也存在如下劣势: 1)爆破、注浆加固均需要间歇性封航,影响航道正常使用。航道周边军用、民用设施众多,涉及面广,组织协调难度极大。2)预处理作业易受天气影响,施工进度难以保证。3)由于地质勘察难以准确描述基岩实际分布形态,基岩爆破后岩渣的粒径大小、分布方式无法准确控制,将给后续盾构掘进留下隐患。4)虽然可以对爆破后的破碎岩体和软土地层进行加固,但无法改变基岩凸起段上软下硬的地层特性,岩体完整性遭到破坏,形成基岩破碎体,存在较大粒径岩块卡在刀盘开口处或刮刀损坏的风险。若较大粒径岩块卡在刀盘开口处或刮刀损坏,则需带压进舱作业,将增加施工风险、成本,降低施工进度。

2.2 直接掘进

采用直接掘进的方式,其主要优势在于可规避常规水下爆破+地层加固方案的缺点。但也存在如下技术难题需要解决: 1)刀间距100 mm条件下,相邻滚刀如何能够顺利破碎高强度花岗岩而不在掌子面上留下岩脊; 2)如何选用合适的贯入度,避免滚刀过载,减少滚刀损坏量,降低换刀频率。

3 软硬不均地层滚刀破岩试验

3.1 不同刀间距下滚刀破岩效果

将在苏埃通道现场采集的花岗岩与水泥砂浆按照1∶1比例制作成φ1 000 mm的岩样,以模拟现场基岩凸起地层。试验岩样及上软下硬地层模拟实物如图6所示。

图4 滚刀刀刃轨迹图(单位: mm)

滚刀间距分别为90、100、120 mm时滚刀破岩效果如图7所示。观察试验前后岩样破碎区表面可以发现: 1)在刀间距为90、100、120 mm时,滚刀均能有效破岩,岩样表面无岩脊; 2)不同刀间距下,尽管掘进参数有所不同,但是滚刀轨迹之间的岩石均能被破碎且破碎区贯通。

图5 汕头海湾隧道基岩凸起段与主航道位置关系图

(a) 现场花岗岩

(b) 制作的软硬不均地层

3.2 不同类型滚刀破岩效果

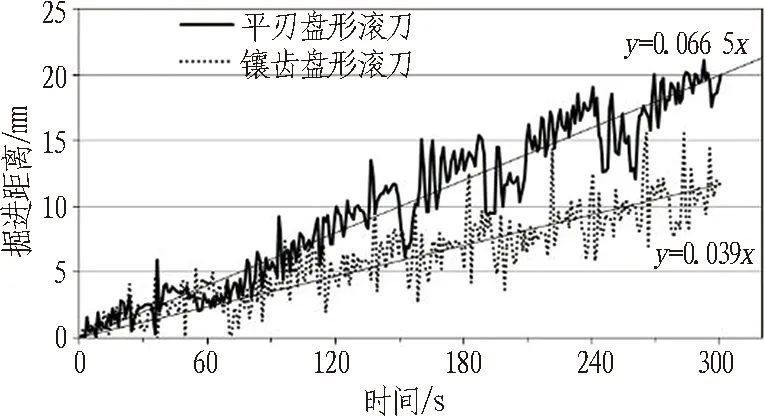

采用平刃和镶齿2种类型的48.26 cm(19英寸)双轴双刃盘形滚刀(见图8)开展试验,对比分析2种类型滚刀的破岩效果。每次试验时安装2把同类型的滚刀。

采用力控制方式,将载荷目标值设置为600 kN(单把刀约300 kN),岩箱转速为1 r/min,刀间距为100 mm,获得2种类型盘形滚刀破岩时掘进距离随时间的变化情况,结果如图9所示。平刃盘形滚刀掘进速度约为3.99 mm/min,镶齿盘形滚刀掘进速度约为2.34 mm/min。由此得出: 在相同载荷作用下,镶齿盘形滚刀的掘进速度逐渐小于平刃盘形滚刀。

(a) 刀间距为90 mm

(b) 刀间距为100 mm

(c) 刀间距为120 mm

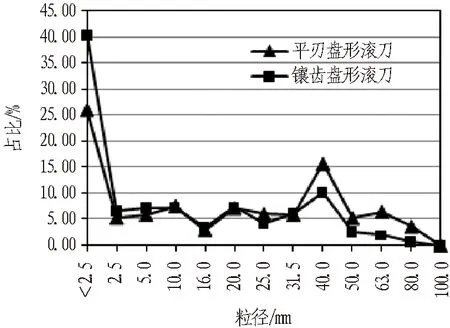

2种类型盘形滚刀破碎的岩渣粒径分布如图10所示。由图可得,相同条件下2种类型盘形滚刀破碎的岩渣中,平刃盘形滚刀破碎的大块岩渣(粒径在40~80 mm)比例高于镶齿盘形滚刀,而小颗粒及粉末状岩渣(粒径小于10 mm)所占比例低于镶齿盘形滚刀。从高效破岩的角度来看,平刃盘形滚刀破岩效率高于镶齿盘形滚刀。

(a) 48.26 cm(19英寸)平刃盘形滚刀

(b) 48.26 cm(19英寸)镶齿盘形滚刀

图9 2种类型盘形滚刀破岩时掘进距离随时间的变化情况

图10 2种类型盘形滚刀破碎的岩渣粒径分布

3.3 不同荷载下滚刀破岩效果

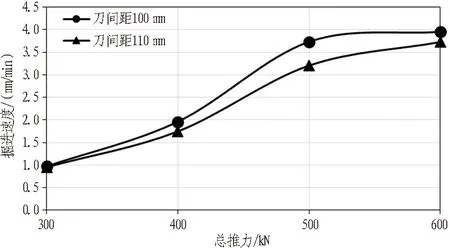

平刃盘形滚刀破岩效果好于镶齿盘形滚刀,故在开展不同荷载下的破岩试验时采用平刃盘形滚刀。将刀间距分别设置为100 mm和110 mm,每种刀间距下分别设置总推力为300 kN(单刀约150 kN)、400 kN、500 kN和600 kN,获得的掘进速度随总推力的变化曲线如图11所示。

图11 掘进速度随总推力的变化曲线

由图11可知,2种刀间距条件下总推力与掘进速度关系曲线变化趋势基本一致。当总推力为300 kN时,掘进速度约为1.0 mm/min; 当总推力为600 kN时,掘进速度为3.5~4.0 mm/min。随着总推力增加掘进速度逐渐增加,但是这种变化趋势是非线性的,总推力从300 kN增加到400 kN以及从400 kN增加到500 kN时,掘进速度增幅均大于总推力从500 kN增加到600 kN时的掘进速度增幅。

通过上述模拟试验,可得到如下结论: 1)48.26 cm(19英寸)盘形滚刀在刀间距100 mm时可顺利破岩,相邻刀间距之间不会形成岩脊; 2)以不超过48.26 cm(19英寸)盘形滚刀最大工作载荷的80%作为滚刀载荷的上限,即315 kN×80%=252 kN,则贯入度不宜超过3.7 mm/r。

4 施工现场基岩凸起段掘进参数选取及应用

4.1 掘进参数选取

为进一步明确泥水盾构直接掘进通过基岩凸起段的刀盘转速,结合模拟试验结果,开展现场试验。为避免刀具过载,将刀具贯入度目标值设为3 mm/r,以刀盘转速分别为0.6、0.8、1.0 r/min进行基岩掘进试验。基岩段掘进参数确定流程如图12所示。

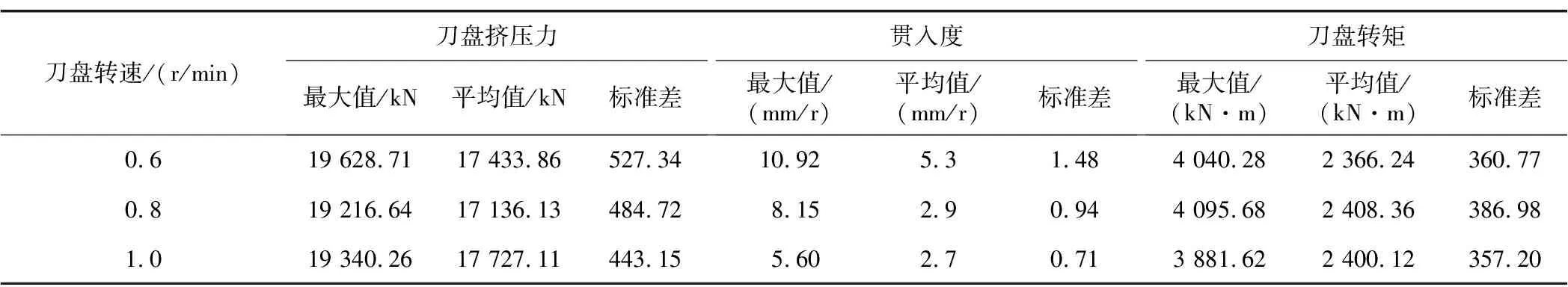

提取现场盾构掘进通过基岩凸起段不同转速下刀盘挤压力、贯入度、刀盘转矩3类数据,每种转速下采集10 000个数据样本,计算该3类数据的最大值、平均值和标准差,结果如表1所示。

标准差可以衡量数据集的离散程度,标准差越小,说明数据集离散性(波动范围)越小,反之则越大。由表1可知,基岩凸起地层下,刀盘转速为1.0 r/min时,3类数据的波动范围较转速为0.6 r/min和0.8 r/min时小,对减少泥水盾构掘进时对地层的扰动和盾构装备关键部件的损坏是有利的。此外,根据“掘进速度=贯入度×刀盘转速”可知,在确保滚刀破岩不过载(贯入度不变)的前提下,适当提高刀盘转速有利于提高掘进速度。故而确定超大直径泥水盾构直接通过高强度基岩凸起地层时刀盘转速为1.0 r/min,贯入度目标值为3 mm/r。

图12 基岩段掘进参数确定流程

表1 基岩凸起段现场掘进参数试验结果

4.2 现场实际应用

试验岩渣与现场实际掘进岩渣对比如图13所示。

1)现场实际掘进岩渣中,对于完整性较好的岩体,岩块粒径一般在10 cm以内。其中,粒径5 cm以下的岩块占比60%,粒径5~10 cm的岩块占比35%,粒径10~15 cm的岩块占比5%。岩块形状主要有块状及片状2种,块状占比为65%,片状占比为35%。岩渣破裂面为新鲜岩面,中间厚、周边薄,破裂面角度基本与试验结果相符,刀具可正常破岩。

2)现场实际掘进岩渣中,对于节理裂隙较多的岩体,岩块粒径一般在15 cm以内。其中,粒径5 cm以下的岩块占比30%,粒径5~10 cm的岩块占比50%, 粒径10~15 cm的岩块占比20%,有少量岩块粒径超出15 cm。岩块形状主要有块状及片状2种,块状占比为75%左右,片状占比为25%左右。岩块多数破裂面为岩体原节理裂隙面,破裂面可见节理裂隙特征,如图14所示。

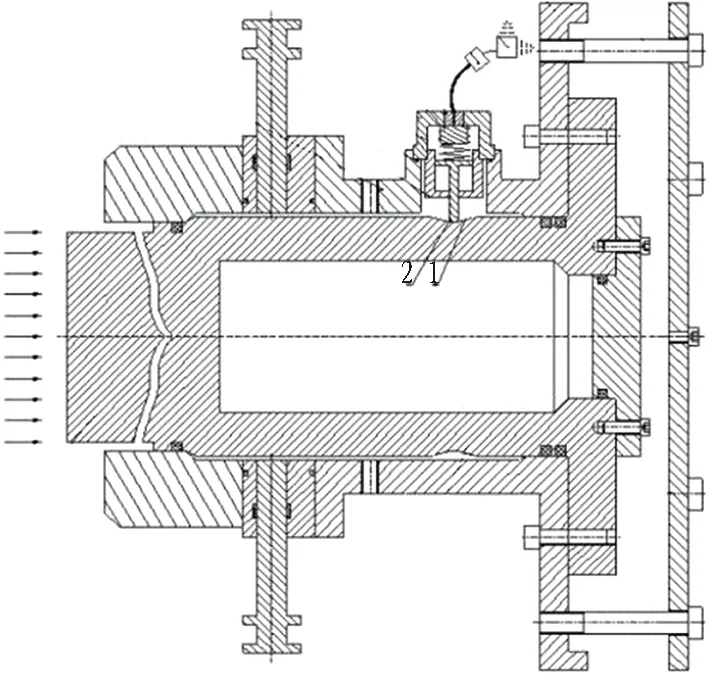

5 常压刀具管理技术

超大直径泥水盾构在海域极软极硬复合地层中掘进时,常压刀具会受到高频交变的荷载作用,刀筒内各部位连接螺栓易出现松动、疲劳断裂的情况,甚至会有刀筒后退的风险。盾构掘进中对刀具和不同直径、不同强度等级螺栓的完好情况进行了实时监测。常压刀筒结构示意如图15所示。刀筒后退报警装置示意如图16所示。在海域3段基岩凸起段掘进施工过程中,遵循“有疑必检、有损必换”的原则,充分利用盾构TBM大数据平台的统计分析和常压刀具检测装置,密切关注刀具的旋转、温度状态,在中心舱主动检查刀筒和密封座螺栓的松动及后退情况,综合判断刀具状况,并适时抽检刀具。采取的主要措施为: 1)采用先对角预紧再进行复紧的方式,并复测螺栓紧固扭力,确保螺栓均匀受力; 2)采取螺栓强制防松措施,并增加刀筒后退报警装置; 3)优化滚刀刀筒装配装置,增加螺栓数量,并提高螺栓等级。

(a) 试验岩渣

(b) 现场实际掘进岩渣

图15 常压刀筒结构示意图

图16 刀筒后退报警装置示意图

6 结论与讨论

1)汕头海湾隧道工程采用具备常压换刀功能的超大直径泥水盾构在水下直接掘进通过高强度花岗岩基岩凸起地层的方法是可行的,规避了常规水下爆破+地层加固方案的缺陷,确保了隧道顺利贯通。

2)结合常压换刀装置选择48.26 cm(19英寸)滚刀是合理的,既能保证滚刀检查更换过程安全、高效、可控,又能提高滚刀的破岩能力。

3)超大直径泥水盾构直接掘进通过基岩凸起地层过程中,以“控制贯入度为主、转速为辅,严控刀盘转矩波动”为原则,平衡贯入度、刀具冲击荷载、刀盘转速、掘进效率之间的关系,在满足掘进效率的同时,避免盘形滚刀过载而造成刀圈、刀具连接螺栓损坏。

4)在极软极硬地层掘进工况下,刀具承受的荷载持续变化,刀具受力情况复杂多变,监测每把滚刀破岩时的受力状态对于刀具管理、盾构掘进参数调整具有重要意义。