滚刀载荷监测及刀盘载荷分布规律实验研究

孙振川, 陈雪峰, 杨延栋*

(1.盾构及掘进技术国家重点实验室, 郑州 450001; 2.中铁隧道局集团有限公司, 广州 511458; 3.中铁开发投资集团有限公司, 昆明 650500)

随着中国“交通强国”和“水资源高效利用”等战略的实施,越来越多的长大山岭隧道急需被修建,岩石隧道掘进机(TBM)作为山岭隧道修建的现代化装备将发挥重要作用[1];滚刀作为TBM破岩的核心工具,其破岩性能及破岩效果直接决定了TBM的施工效率。然而,TBM在硬岩地层掘进,滚刀破岩载荷获取困难、刀盘上多把滚刀的载荷分布规律未掌握,往往导致滚刀过载失效、TBM掘进效率低。

对于滚刀信息监测,殷谦等[2]、马强等[3]提出了常压换刀盾构的滚刀监测系统,用于监测滚刀转速、温度以及磨损量等信息,未能获取滚刀载荷信息;龚秋明等[4]、丁世鹏[5]通过监测滚刀破岩实验过程中的声发射特征,发现滚刀载荷与监测到的声发射能率具有相似的变化规律,该方法无法直接获取滚刀载荷;张晓波等[6]、许静飞[7]提出了采用电涡流传感器的滚刀磨损和转速无损检测方法,但无法获取滚刀载荷;王少华等[8]采用在滚刀垫块内置应变计、表面粘贴应变片的方法监测滚刀载荷,该方法虽然实现了滚刀载荷的获取,但测量准确性难以保证。对于刀盘上不同位置滚刀载荷分布,多以法向力相等的假设进行估算,但滚刀不同位置滚刀破岩量不同,韩美东[9]通过数值模拟法计算了引松供水刀盘不同位置的滚刀载荷,模拟结果表明不同安装位置滚刀载荷存在较大差异。

综上所述,目前还无法通过室内实验或现场试验实时获取多把滚刀的载荷,无法建立刀盘不同位置滚刀载荷分布规律。因此,有必要开展滚刀载荷监测系统和载荷分布规律的实验研究,为滚刀载荷获取提供方案,为TBM高效掘进参数控制提供指导。

1 滚刀载荷监测系统方案设计

盾构及掘进技术国家重点实验室已建立了TBM掘进模态综合实验平台,该平台已为国内多个重大工程提供了实验服务,刘海宁等[10]利用该平台开展了苏埃通道工程花岗岩球状风化体模拟实验,为该工程掘进机穿越软硬不均区段提供了基础数据。基于该平台通过刀盘刀具改造实现滚刀载荷监测的目标,为多滚刀破岩实验的开展提供基础。

1.1 TBM掘进模态综合实验平台结构

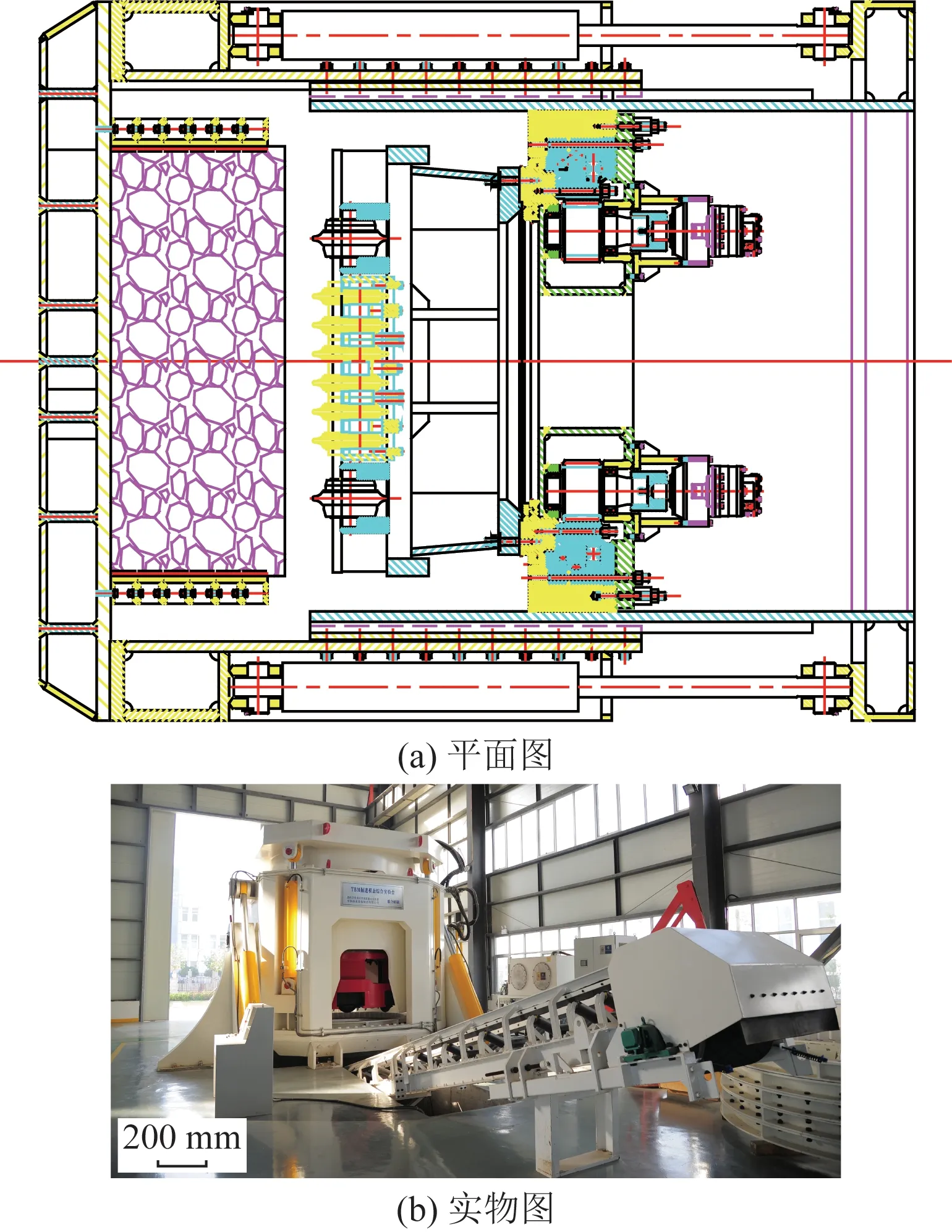

TBM掘进模态综合实验平台结构如图1所示,刀盘刀具结构如图2所示。该实验平台直径为φ2.5 m,刀盘上安装8单刀刃滚刀和3把中心双联滚刀,总共14个刀刃,单刃滚刀一个刀座安装1把滚刀,中心双联滚刀3把滚刀安装在一个整体刀座上,刀座在刀盘米字梁内可移动,实现刀间距可调,滚刀调整到位后通过螺钉与刀盘米字梁固定。该平台利用4根平行布置的油缸推进,利用4个液压马达对刀盘进行冗余驱动。

图1 TBM掘进模态综合实验平台结构Fig.1 The structure of TBM boring test bench

图2 实验平台滚刀安装结构Fig.2 Disc cutter installation structure of test bench

1.2 滚刀载荷测试结构设计

滚刀载荷包括沿刀圈径向的垂直力、沿刀圈切向的滚动力以及平行于滚刀轴线的侧向力,一般侧向力较小可忽略不计。垂直力是滚刀破岩的主要载荷,由推进系统提供;滚动力由驱动系统提供,且与垂直力具有相关性。考虑到滚刀安装空间的限制,设计仅测试滚刀垂直力的方案,滚动力可根据与垂直力的相关性来计算获取。

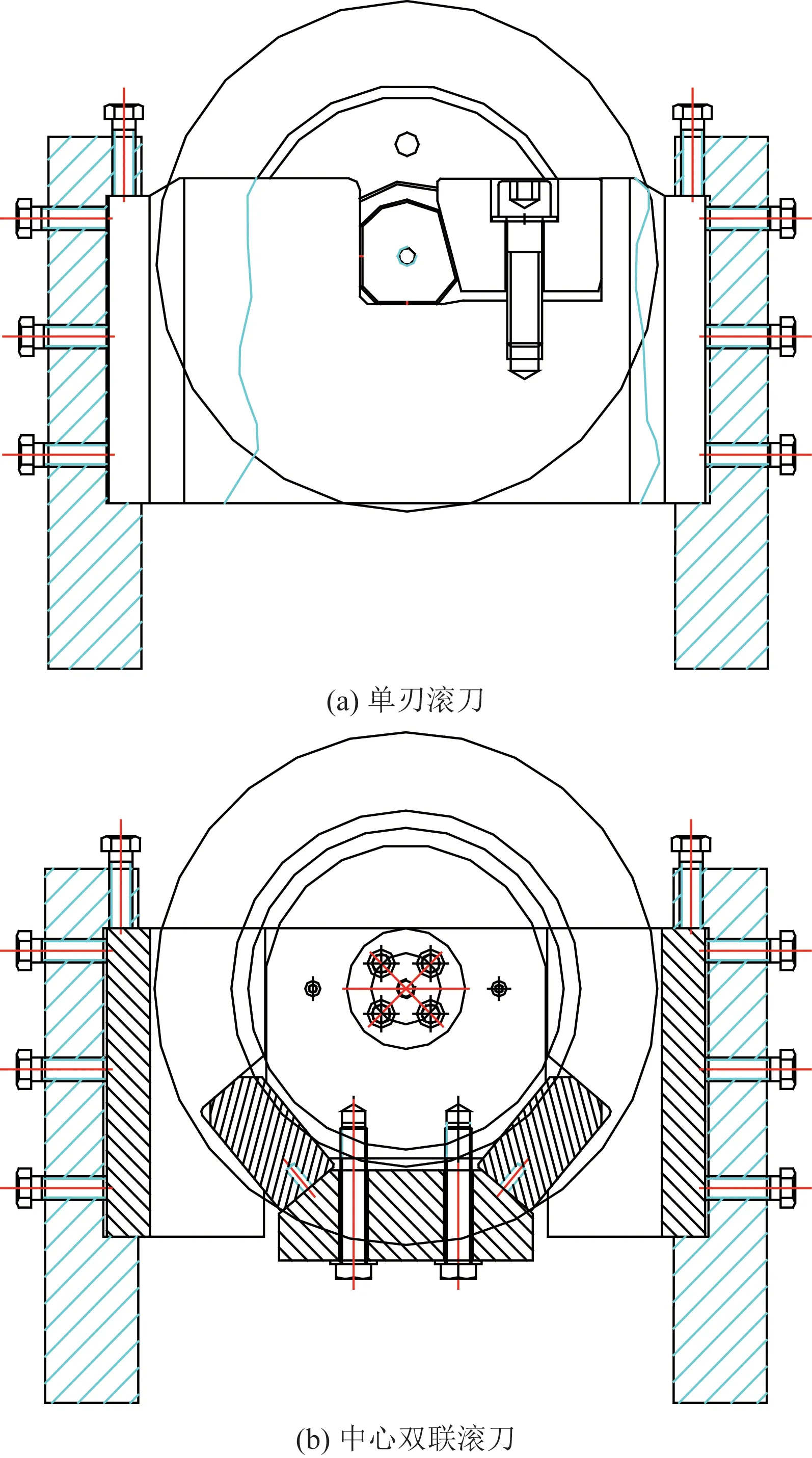

滚刀垂直力测试的总体方案包括两种:一种是在现有滚刀安装结构的受力零件内置应变计,通过标定受力零件载荷与变形的关系来测量滚刀载荷;另一种是采用封装好的载荷传感器,优化滚刀安装结构实现滚刀载荷测量。考虑到滚刀载荷测量的可靠性,选择了第二种滚刀载荷测试方案;通过考虑滚刀受力特性,与传感器厂家一起开发了紧凑型大吨位的应变式载荷传感器,载荷传感器与滚刀的安装结构如图3所示,单刃滚刀可以实现不同规格刀体的安装。

图3 滚刀载荷测试结构设计方案Fig.3 Scheme of disc cutter load test structure

对于单刃滚刀,目前常用的滚刀包括17 in(1 in=2.54 cm)刀体和19 in刀体两种规格,不同规格的滚刀安装尺寸有差异,为了能够满足不同规格单刃滚刀的安装,设计的19 in刀体滚刀的安装结构如图3(a)所示,刀座两侧板设置传感器安装槽,测力传感器采用定制的工字型结构,一端通过螺栓与刀座连接,另外一端通过螺栓卡块组件与刀轴连接;传感器与刀座之间可以通过增减垫片调整滚刀刀刃高出刀盘面板的距离,实现滚刀的立体布置。当需要安装17 in刀体的小尺寸滚刀时,刀轴两端增加L型轴端垫块,如图3(b)所示。每把单刃滚刀的承载能力为30 t,考虑到足够的富余量,每把单刃滚刀刀轴两端安装2个量程50 t的载荷传感器。

对于中心双联滚刀,安装的滚刀为17 in刀体的单一规格双联滚刀,且3把中心双联滚刀共用一个整体刀座,刀轴与刀座无传感器安装空间,载荷传感器安装在刀座与刀盘主梁之间,配置6个量程80 t的载荷传感器,结构如图3(c)所示。

1.3 滚刀载荷数据采集系统设计

刀盘转动的同时滚刀绕刀轴自传,因此要求数据传输和电源供电尽可能不采用有线方式。滚刀载荷数据采集系统主要包括终端节点、主节点、数据采集单元和上位机软件,如图4所示。

图4 滚刀载荷数据采集系统Fig.4 Disc load data acquisition system

终端节点主要功能是将载荷传感器数据打包,并与主节点进行数据交换;主节点主要功能为接收终端节点发送的打包数据以及对终端节点发送工作指令;上位机软件主要功能为数据采集系统控制及数据处理,包括系统设置、在线检测、自动采集、手动采集等功能。滚刀载荷传感器通过有线的方式将载荷信号传输给信号变送器,信号变送器通过有线的方式再传输给终端节点,终端节点通过无线的方式与主节点进行数据交换,主节点与上位机通过有线的方式进行数据交互。终端节点搭载在刀盘上,采用锂电池供电,天线采用环氧树脂封装,如图5所示。

图5 滚刀传感器及终端节点实物Fig.5 The physical object of disc cutter sensor and terminal node

2 多滚刀破岩实验及载荷分布规律

利用搭载了滚刀载荷监测系统的TBM掘进模态综合实验平台开展全断面硬岩、全断面混凝土两批多滚刀破岩实验,邹飞等[12]通过开展刀具侵入岩体切削试验,表明节理参数对刀具载荷也有影响,本实验采用完整性好且均质的花岗岩,暂不考虑节理影响。全断面硬岩实验采用的岩样为单轴抗压强度135 MPa的花岗岩,全断面混凝土实验采用C60商用混凝土浇筑的岩样,测试的同批试样抗压强度为58.6 MPa。

2.1 滚刀平面布置破岩载荷规律

开展不同贯入度滚刀平面布置破岩实验时,单刃滚刀刀间距设置为100 mm,中心双联滚刀刀间距为84 mm(中心双联滚刀刀间距无法调整),不同批次实验结果如图6所示。从图6可得:6#~10#5把滚刀载荷随着安装半径的增加而增大,可见滚刀载荷随安装半径的增大整体呈现增加的趋势,滚刀安装半径越大,刀具在单位时间内的运动行程越长,破岩面积越大,致使破岩载荷有所增大。对于中心滚刀由于是采用6个载荷传感器对安装3把中心双联滚刀的整体刀座进行载荷测试,1#~6#刀刃的载荷取6个载荷传感器载荷数据的平均值,无法反映每个刀刃载荷的真实情况;11#~14#4把滚刀随着安装半径的增加滚刀载荷下降,主要由于岩样边缘效应明显,岩样边缘处于自由状态,岩样容易从边缘临空面附近的位置劈裂,滚刀离岩样边缘越近,岩石越容易破碎、载荷越小。

图6 刀盘载荷分布实验结果Fig.6 Cutterhead load distribution of experimental results

2.2 滚刀立体布置破岩载荷规律

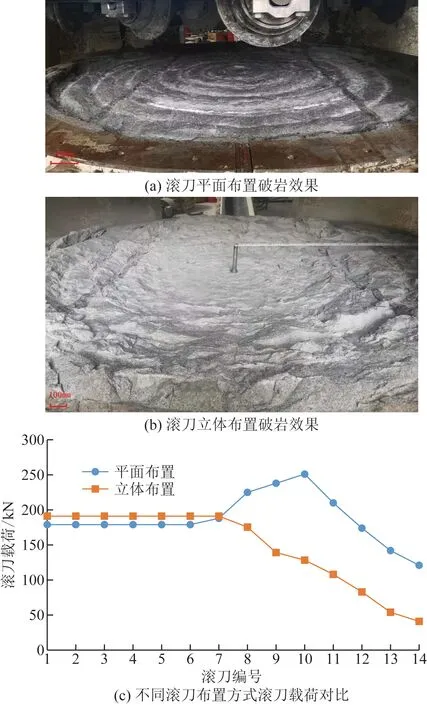

全断面硬岩破岩实验中,除了采用滚刀平面布置方式破岩外,还采用了滚刀立体布置方式破岩,刀间距为100 mm未改变,滚刀立体布置方式如图7所示,每两把单刃滚刀为一级,相邻两级刀高差为40 mm,三级刀高差共120 mm。滚刀平面布置破岩效果如图8(a)所示,滚刀立体布置破岩效果如图8(b)所示。在贯入度为4 mm/r时,不同布置方式滚刀载荷如图8(c)所示。

图7 滚刀立体布置示意图Fig.7 Three-dimensional arrangement of disc cutter

图8 不同滚刀布置方式的破岩效果和载荷Fig.8 Rock breaking effect and load of different disc cutter arrangements

从图8可以看出:滚刀平面布置时,破岩面比较平整,滚刀刀刃运动轨迹处具有明显的高应力挤压形成岩粉密实核进而破坏刀刃轨迹之间岩石的迹象;滚刀立体布置时,破岩面呈向掌子面前方凹陷的弧形,且相邻两滚刀轨迹之间的破岩面粗糙度大,相比滚刀平面布置更容易破岩;相同贯入度和刀间距情况下,滚刀立体布置的破岩载荷明显低于平面布置,可见滚刀立体布置有利于高效破岩。

2.3 多滚刀协同破岩规律

美国科罗拉多矿业大学通过大量不同结构参数的滚刀对多种类型的岩石进行线性切割破岩试验,综合考虑各种参数对滚刀受力的影响,建立了广泛使用的近似常截面盘形滚刀破岩力科罗拉多矿业学院(Colorado School of Mines,简称CSM)模型。通过对科罗拉多矿业学院基于多组线性切割实验建立的CSM模型的近似计算和数学推导,建立了滚刀载荷的简化预测模型[13],如式(1)所示:

(1)

式(1)中:FV为滚刀垂直力;T为刀刃宽度;S为刀间距;D0为滚刀直径;σC为岩石单轴抗压强度;h为贯入度。

从式(1)可得,滚刀垂直力与滚刀安装半径没有关系,而本研究通过多滚刀回转式破岩实验得到的滚刀垂直力随滚刀安装半径的增大而增加,可见基于单滚刀线性切割实验得到的滚刀载荷预测模型具有一定局限性。

另外,式(1)表明滚刀垂直力与贯入度呈幂指数函数关系,利用实验结果对该关系进行验证,有利于指导TBM施工掘进参数控制。考虑到滚刀载荷的边界效应,选择处于刀盘半径中间位置的8#滚刀载荷作为验证数据样本。

拟合不同刀间距条件下滚刀载荷与贯入度之间的关系如图9(a)所示,从图9(a)可以看出,采用幂指数函数拟合滚刀载荷与贯入度的关系具有很高的相关性(相关性系数R2均大于0.9);幂指数范围为0.28~0.45,滚刀载荷预测模型式(1)贯入度的幂指数为0.33。可见,通过实验数据验证了滚刀载荷与贯入度的匹配关系。

图9 滚刀载荷匹配关系验证结果Fig.9 Disc cutter load matching relationship verification result

拟合不同刀间距条件下滚刀载荷与刀间距之间的关系如图9(b)所示,从图9(b)可以看出,采用幂指数函数拟合滚刀载荷与刀间距的关系,具有一定的相关度,但相关性系数不高(相关性系数R2均0.57~0.95);幂指数范围为0.31~0.72,滚刀载荷预测模型刀间距的幂指数为0.33,实验数据拟合的刀间距的幂指数与滚刀载荷预测模型式(1)差异较大。分析主要原因:建立的滚刀载荷预测模型是基于大量的单滚刀线性切割实验数据得到的,而本研究数据通过多滚刀回转式破岩实验得到,更符合滚刀破岩真实情况。因此,基于单滚刀线性切割实验建立的滚刀载荷预测模型要用于TBM工程实际,还需要考虑滚刀安装半径的影响;另外,基于刀盘上滚刀载荷近似相等假设通过TBM推力评估滚刀载荷的方法也存在偏差,可能导致部分滚刀过载失效。

3 结论

(1)通过分析单刃滚刀和中心双联滚刀结构形式,开发了适用于单刃滚刀和中心双联滚刀载荷测试的传感器安装结构及测力传感器;提出了主节点与终端节点一对多式数据无线传输方法,开发了具备刀具载荷数据采集和收发功能的电池供电式终端节点,研发了适用于TBM掘进模态综合实验平台的滚刀载荷监测系统。

(2)通过开展不同贯入度、不同刀间距及不同滚刀布置方式的多滚刀回转式破岩实验,基于实验结果建立了滚刀载荷分布规律,滚刀载荷在空间域上随安装半径的增大而增大,临空面的产生和滚刀立体布置有利于滚刀破岩,揭示了贯入度与滚刀载荷呈幂函数关系,为刀盘设计和掘进参数的控制提供了参考依据。

(3)基于单刀线性切割实验建立的滚刀载荷预测模型无法反映滚刀安装半径的影响,需要进一步改进优化才能更好用于指导TBM工程实践;滚刀载荷监测系统应用于施工现场,还需要进一步研究与优化。