基于有限元的盾构机刀盘强度分析

姚强生,李留涛

(徐工集团凯宫重工南京股份有限公司,南京 211100)

0 引言

盾构机刀盘主要是用来对掌子面前方的渣土进行切削,在刀盘面板或刀盘刀箱中配装有正面刮刀、边刮刀、先行刀或滚刀,在刀盘旋转时,刀具刃口切入土体对渣土进行破碎,并在刮刀的作用下将渣土通过刀盘的开口刮入土仓,从而保证盾构机的正常掘进及出渣[1]。

因盾构机是针对性及适应性较强的隧道装备,需根据具体水文地质条件进行针对性设计或改造,故根据地层的不同,盾构机一般可分为软土盾构机和复合盾构机,软土盾构机主要用于粉土、黏土、砂土等强度较低的地层施工,复合盾构机主要用于岩石、风化岩等具有较高强度的地层掘进;在盾构机设计时,软土盾构机刀盘一般只配装正面刮刀、边刮刀及先行刀即可保证施工的正常进行,而复合盾构机刀盘需配备切削性能较高的滚刀方可保证掘削的顺利进行,故在盾构机施工时,复合刀盘受力情况要复杂于软土刀盘[2-3]。

一般情况下,复合刀盘将滚刀更换为先行刀后可用于软土地层,但软土刀盘无法应用于复合地层,故软土刀盘在涉及到复合地层施工时需对刀盘进行适应性改造。

某盾构区间在地质勘探时发现在隧道底部存在一段中风化岩层,侵入隧道底部约800 mm,其余部分为软土地层,盾构机掘进时配备刀盘为软土刀盘;考虑到中风化岩层与软土地层相比具有较高的强度,软土刀盘刀具对该部分地层适应性较差,故需对刀盘进行改造以增强其对该部分地层的适应性。根据刀盘实际结构型式,在不影响刀盘开口率的情况下,通过在6件刀盘面板处增加6把外周滚刀来增强刀盘的适应性。图1所示为改造前刀盘三维结构示意图,图2为改造后刀盘三维结构示意图;改造前后刀盘主要技术参数如表1所示。

图2 改造后刀盘三维结构示意图

1 刀盘受力分析

盾构机在掘进过程中,刀盘受到的力主要来源于以下4个方面:1)盾构机推进系统产生的推力;2)盾构机主驱动系统产生的转矩;3)盾构机掘进过程中受到的周围水土压力;4)刀盘自身产生的重力。由于周围水土压力、刀盘自身重力与推力、转矩相比较小,故在刀盘强度分析时仅将推力与转矩作为边界条件进行加载[4-6]。

软土刀盘刀具配置主要为刮刀、先行刀及边刮刀,刀具受力情况较为复杂,针对单把刀具的受力分析比较困难,故在软土刀盘受力分析中以相同规格的复合刀盘受力为基础进行;根据设计经验,同规格复合刀盘设计单刃滚刀32把,双刃滚刀4把,每把单刃滚刀可承受的最大载荷为250 kN,每把双刃滚刀可承受的最大载荷为500 kN,复合刀盘可承受的最大推力F1为[7-8]

相同规格的软土刀盘可承受的最大推力一般为复合刀盘最大推力的75%~80%,取较大值作为软土刀盘能够承受的最大推力,即在刀盘强度分析时,以8000 kN作为刀盘承受的最大推力进行边界条件加载。

刀盘改造后,在6件面板位置各增加1把滚刀,改造后刀盘可承受的最大推力F2为

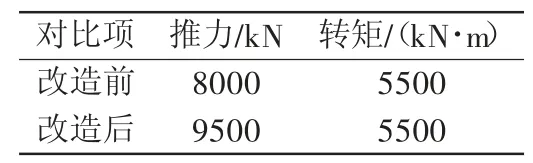

根据表1所示盾构机主要技术参数并结合上述分析,刀盘改造前后主要承受的载荷值如表2所示。

表2 刀盘改造前后载荷参数表

2 刀盘强度分析

利用Workbench有限元分析软件对改造前后刀盘强度进行分析,以表2中参数作为边界条件进行加载;推力载荷加载时按照刀盘实际受力情况加载在刀盘的6件辐条上,方向垂直于刀盘辐条并指向辐条;转矩载荷加载在刀盘刀圈位置;在刀盘法兰端面处加载固定约束,以模拟刀盘实际情况限制刀盘位移[9]。

根据有限元分析流程,将三维模型导入软件中进行网格划分,最小网格尺寸25 mm;网格划分完成后根据载荷条件进行载荷加载,边界条件加载完成后对改造前后刀盘强度进行分析即可;根据分析过程显示,改造前刀盘网格划分共计324 488个节点,178 477个单元,改造后刀盘网格划分共计382 841个节点,209 416个单元。

图3所示为改造前刀盘强度分析等效应力及变形云图。从图中可知,改造前刀盘最大等效应力为147.97 MPa,出现在刀盘牛腿与刀盘面板钢结构焊接位置;最大变形为1.76 mm,出现在刀盘刀圈位置;刀盘等效应力大于120 MPa的区域极少,集中在刀盘牛腿与刀盘面板结构焊接位置,绝大多数区域等效应力在120 MPa以下。

图3 改造前刀盘等效应力及变形云图

图4所示为改造后刀盘强度分析应力及变形云图。从图中可知,改造后刀盘最大等效应力为150.79 MPa,出现在刀盘牛腿与刀盘面板钢结构焊接位置;最大变形为1.85 mm,出现在刀盘刀圈位置;刀盘等效应力大于120 MPa的区域极少,集中在刀盘牛腿与刀盘面板结构焊接位置,绝大多数区域等效应力在120 MPa以下。

图4 改造后刀盘等效应力及变形云图

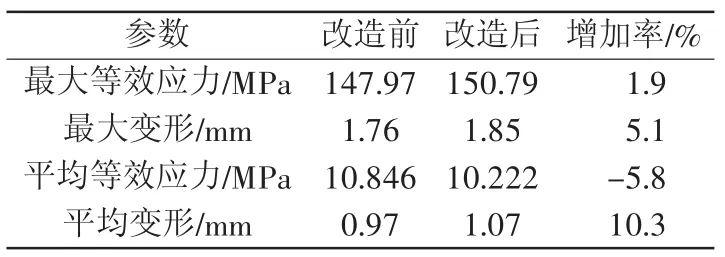

根据强度分析结果对刀盘等效应力及变形参数进行统计,改造前刀盘平均等效应力为10.846 MPa,平均变形为0.968 8 mm;改造后刀盘平均等效应力为10.222 MPa,平均变形为1.069 mm;相关数据如表3所示。

表3 刀盘改造前后平均等效应力及平均变形

3 强度分析结果对比

分别对刀盘改造前后最大等效应力、最大变形、平均等效应力、平均变形进行分析,刀盘改造前后等效应力、变形变化率如表4所示。

表4 改造前后刀盘等效应力及变形变化率

由表4可知,刀盘改造后最大等效应力增加了2.82 MPa,增长率为1.9%;最大变形增加了0.09 mm,增长率为5.1%;平均等效应力减少了0.624 MPa,降低率为5.8%;平均变形增加了0.1 mm,增长率为10.3%。即刀盘改造后最大等效应力虽有所增加,但平均等效应力降低,其原因在于刀盘改造时在面板处增加了箱体结构,提高了刀盘的整体强度。

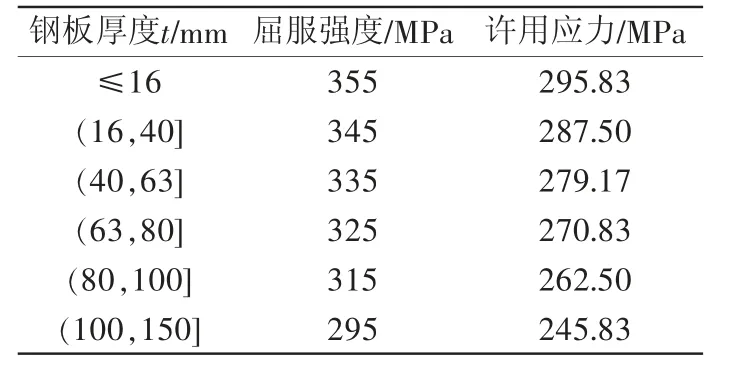

刀盘结构主材为Q355B钢板,根据设计经验,刀盘设计时强度安全系数一般取值为1.2,据此可计算出不同厚度钢板许用应力值[10];根据GB/T 1591低合金高强度结构钢标准,不同厚度板材屈服强度及计算得到的许用应力值如表5[11]所示。

表5 不同厚度板材屈服强度及许用应力

刀盘设计时最大钢板厚度为100 mm,故选择262.5 MPa作为刀盘结构的许用应力;当刀盘改造前、改造后最大等效应力均小于262.5 MPa时,则可认为刀盘强度满足施工需求。由表4、表5可知,刀盘改造前后最大等效应力均小于材料的许用应力,故改造前、改造后刀盘强度均满足使用需求。

在刀盘设计时,一般要求刀盘的最大变形量不超过刀盘开挖直径的3%,根据刀盘实际尺寸,刀盘改造前后变形量均不得超过19.2 mm。由表4可知,刀盘改造前最大变形为1.76 mm,改造后最大变形为1.85 mm,刀盘变形量满足施工要求,即刀盘刚度满足使用要求。

4 结论

根据对软土刀盘改造前、改造后的最大应力及变形结果可得出以下结论:

1)刀盘改造前最大等效应力为147.97 MPa,最大变形为1.76 mm,刀盘改造后最大等效应力为150.79 MPa,最大变形为1.85 mm,改造前后刀盘最大等效应力及最大变形均小于许用应力及许用变形,刀盘强度及刚度均满足改造要求;

2)刀盘改造后最大等效应力增长率为1.9%,最大变形增长率为5.1%,平均等效应力降低率为5.8%,平均变形增长率为10.3%,即刀盘改造后平均等效应力降低,整体强度提高,可知箱体结构可有效改善刀盘的受力性能;

3)刀盘改造前及改造后最大等效应力均出现在刀盘牛腿与刀盘面板结构焊接处,在刀盘设计及制造时需对该位置进行重点关注并进行优化处理,以减小该位置的应力集中。