单轨车辆高空快速逃生系统技术研究

石芳,孙玮光,陶春华

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266109;2.中车青岛四方车辆研究所有限公司,山东 青岛 266112)

0 引言

近年来,跨座、空轨等单轨车辆凭借其缓堵效果好、地形适应性强、建设周期短、线路造价低、景观效果好等特点,被越来越多的城市及旅游景区所选用。单轨车辆的轨道梁一般以高架等形式敷设,车辆运行高度在地面以上3~10 m,沿线周边不易设置疏散平台,紧急情况时人员逃生和地面救援比地面轨道车辆难以实现。本文借鉴航空应急逃生梯工作原理,将充气式逃生系统引入轨道交通领域,通过对其关键技术开展深入研究,打破传统的功能界限,开发出一种简单、快速、可自主逃生且适合大批量人员的逃生系统。

1 现有逃生方式分析

1.1 国内外现有逃生方式

目前单轨车辆高空应急逃生体系尚不完善,国内现有的垂向逃生方式主要有缓降装置和吊挂式机械逃生装置,国际上基本采用非自主撤离,主要有滑索逃生和滑筒逃生。

逃生缓降装置:采用挂钩、吊带、绳索、滑轮及速度控制装置等,逃生人员需提前穿戴好工装,采用单次单人的方式进行自降逃生。缓降装置逃生准备时间较长,不适合大批量人员的快速逃生。

机械吊挂装置:主要由金属坡道、收放控制系统、传动滑轮等组成,装置安装于车体底部,车厢地板开设专用逃生洞口,逃生人员由车底应急出口至逃生装置滑道滑下,进行撤离逃生。吊挂装置配重较大,与车辆接口复杂,目前尚未装车运用。

滑索逃生:在车内固定好应急逃生滑索一端,从车门放下滑索,并由地面工作人员将滑索斜向拉紧。逃生人员做好安全防护措施,通过滑索滑降方式逃生。

滑筒逃生:从列车侧面应急出口或下部逃生口放下滑筒,逃生人员在做好相应安全防护措施后,滑降逃生,滑筒地面端须有专业人员配合逃生。

1.2 逃生方式对比

现有垂向逃生方式对比分析如表1所示。

表1 现有垂向逃生方式对比

综上,国内外现有垂向逃生装置在准备时间、逃生效率、安全性、结构复杂性,以及是否自主逃生等方面均有优缺点,综合评价均非最优,亟待开发一种结构简单、安全、快速的逃生方式。

2 技术指标要求

以单轨车辆3节车厢编组为例,每节车厢乘客人数最大为105人[2],载客数量最大为315人;列车底部距离地面高度不大于8 m。结合单轨车辆故障模式及逃生需求,充气式逃生滑梯应满足表2所示技术指标要求。

3 关键技术研究

3.1 设计原理

充气式逃生滑梯使用耐磨、气密的织物经热粘接或高频焊接形成密闭气囊,气囊平时排空内部气体,压缩折叠后放置于存储空间内。充气系统主要包括高压气瓶及引射器,引射器[1]位于气囊进气口处,充气系统利用文丘里原理,可在数秒时间内快速将高压气体及周围空气充入气囊至可承受人体重力的状态。

在车辆遇紧急情况发生时,需将装置移到门口并将其从车门推下,装置在掉落过程中高压气瓶将在重力作用下自动充气,同时引射器启动,加快充气速度,极短时间内在车辆与地面之前形成气囊式滑梯,便于车厢内乘客快速撤离,滑梯展开状态如图1所示。

3.2 防滑技术研究

撤离人员以合理的速度着地,是逃生滑梯设计的关键因素。着地速度过快,会增加撤离人员的二次伤害,着地速度过慢,会降低撤离效率,甚至出现多人滞留在滑道上的情况,超出滑梯结构或车厢连接装置的承力极限,从而导致滑梯结构性永久破坏,产生灾难性后果。

滑道面与地面的夹角及滑道与逃生人员的摩擦系数是撤离时着地速度的决定性因素。将撤离人员的下滑运动看作初速度为0的匀加速直线运动。如图2所示,可得如下公式:

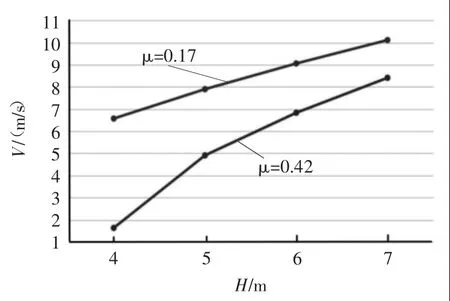

图3 逃生高度与着地速度关系

式中:G为撤离人员重力,N为滑道对撤离人员支持力,f为摩擦力,θ为接地角,H为逃生高度,L为滑道长度,μ为摩擦因数,V为落地速度,t为下滑时间,a为加速度。

通过对两种常用的滑道材料进行测试,在相同滑道长度不同逃生高度情况下,对两种摩擦因数分别为0.17和0.42的材料做对比分析,计算出着地速度,如表3所示。

分析表明,逃生高度越大,随着滑梯倾角增加,着地速度对摩擦因数越不敏感。摩擦因数越小,在不同逃生高度下的着地速度离散性越小。为了适应列车不同的运行高度,所选滑道材料的摩擦因数应该尽量小, 而随着摩擦因数减小,倾角范围会相应减小,需要相应增加滑梯长度。

3.3 抗侧风技术研究

逃生滑梯需要在比较严酷的气象条件下工作,由于其充气结构体积大、质量轻,因此侧风对逃生滑梯的影响不可忽视。逃生过程中,滑梯自身的刚度、撤离人员的重量足够稳定滑梯,所以防侧风控制只需考虑从滑梯开始抛放到完全展开这一过程,防止侧风致使滑梯翻转,导致无法正常展开。

试验表明,逃生滑梯的抗侧风能力主要受滑梯刚度及受风面积影响,而滑梯刚度由气囊内部压强决定。防侧风的主要技术手段是降低受风面积、提高充气速度。为此设计了滑梯分段展开控制装置,可将滑梯从上到下分成3段折叠,并使用易断绳等展开控制装置。在滑梯刚掉落并开始充气时,第一段先充气,而后两段仍处于折叠状态,一方面大幅降低受风面积,另一方面气体先进入第一段,能加速气囊的膨胀,增大气囊内压强,提升抗侧风能力。待一段气囊压强达到限界值时,易断绳拉断,第二段气囊开始充气,依此类推,滑梯最终成型并完全展开,分级控制示意如图4所示。

图4 气囊分级控制示意

3.4 充气技术研究

充气系统能将气囊在短时间内充到正常工作所需气压。前述分析表明,充气时间越短就能争取到更多的撤离时间,也能提高滑梯的抗侧风能力。

充气系统包含了引射器、高压软管、高压气瓶等部分,如图5所示。

图5 充气系统示意图

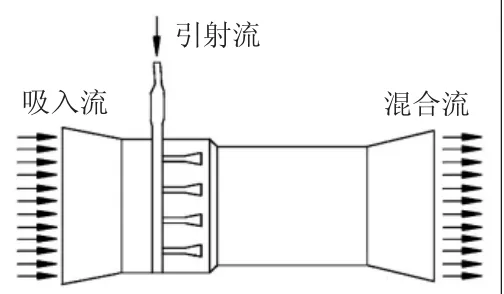

引射器基于文丘里原理工作,即在高速流动的气体附近会产生低压,从而产生吸附作用。高压气体由高压气瓶高速流出,通过引射器喷管形成的低压,将外界空气大量吸入,形成高速混合气体充入滑梯气囊。可达到使用较小的气瓶、少量高压气体在短时间内快速充气的目的。引射器气流如图6所示。

图6 引射器气流示意图

实验证明不同气压的高压气瓶对气囊的最终压强有直接影响。采用不同压力的高压气瓶对滑梯气囊进行充气试验,气囊压强及充气时间变化规律如图7、图8所示。试验中,环境温度为20 ℃;高压气瓶体积为12 L;混合气体为二氧化碳和氮气;有效充气时长指进气时引射器开启时长。

图7 气瓶压强与气囊压强曲线

图8 高压气瓶与有效充气时长曲线

图9 滑梯抛放试验

根据测试数据及曲线规律,由于引射器作用,气囊压强与高压气瓶压强并不成正比,随着高压气瓶压强的增加,气囊内压强的增量明显在减小,气瓶压强在2400 psi时,有效充气时长及气囊压强均达到最优,将此气压确定为标准工作气压,验证滑梯的最大承载,可通过增加滑道厚度及背部支撑气柱的方式提高滑梯刚度,保证滑道上至少不低于2人的承载能力。

4 试验验证

逃生滑梯的关键性能及指标需要通过试验进行验证,试验结果能够有效验证设计的合理性及安全性,并可作为后续设计迭代、优化的依据。

4.1 模拟抛放及展开时间测定

将打包状态的逃生滑梯从模拟车辆正常使用高度的台架上推下,滑梯掉落并展开,充气至可使用的状态。观测滑梯是否分段展开,测量滑梯充气时间。

4.2 气囊刚性及使用高度测定试验

将逃生滑梯在模拟车辆正常使用高度的台架上充气展开,达到正常工作状态(气囊压力不小于2400 psi)。为保证安全,可先使用120 kg沙袋模拟人员从滑梯上下滑,观察滑梯是否有明显变形、沙袋能否正常滑落,在试验场地做好充足防护的情况下由真人下滑。

4.3 撤离率测定

将逃生滑梯在模拟车辆正常使用高度的台架充气展开,达到正常工作状态。组织30名试验人员,人员可循环滑落,有序地从滑梯顶端滑至地面,试验过程滑道面保证停留人数不大于2人,记录1 min内滑下的人数,测定实际撤离速率。

5 结语

1)本文从技术指标、关键技术及试验验证等方面进行论证,验证了充气式逃生系统的可行性。

2)充气式逃生系统比现有垂向逃生方式具有明显的优势:逃生高度可达3~10 m;逃生准备时间缩短到1 min;逃生速度不低于30 人/min;简化了车辆接口,车辆不用专设逃生口,利用现有车门逃生。

3)充气式逃生系统有效地解决了单轨车辆的高空逃生问题,结构简单、安全、快速,适合大批量人员的应急疏散,具有较好的市场应用前景。