小尺寸切削齿PDC钻头在吉南区块硬地层中的应用

胡佳,耿付恒,秦新德

(1.渤海石油装备(天津)中成机械制造有限公司,天津 300280;2.中国石油吐哈油田分公司 工程技术研究院,新疆 鄯善 838200)

0 引言

吉南区块目前采用2种井身结构,第一种是直井二开结构375.0~241.3 mm,第二种是水平井或定向井三开结构375.0~241.3~165.1 mm,其中二开241.3 mm井段是实现区块提速的重点攻关井段,主要钻进难点有两方面:一是二叠系梧桐沟组和红雁池组地层可钻性差,梧桐沟组深灰色泥岩塑性强难吃入,红雁池组火成岩破坏性强,邻井平均机械钻速仅2.11 m/h;二是受山前构造和断裂带影响,断层、裂缝多,二叠系以上地层井壁极易失稳、垮塌[1~4]。为此,研发一种新型PDC钻头来解决钻头吃入和防卡的问题,以实现区块的提速增效。

1 邻井实钻情况及地层分析

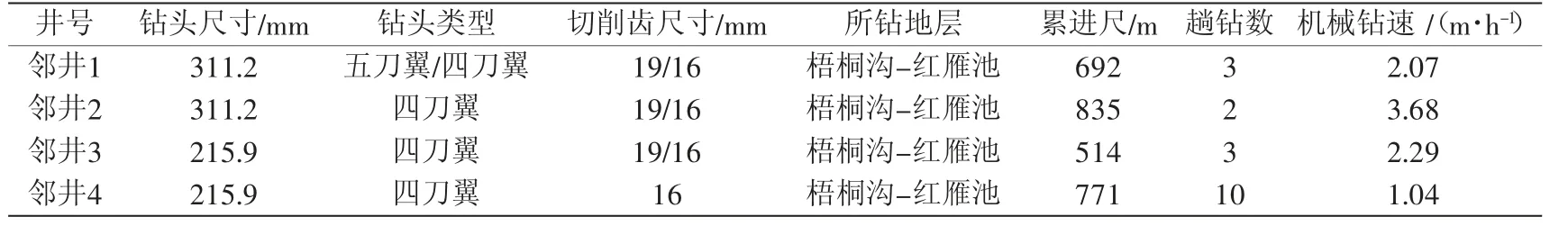

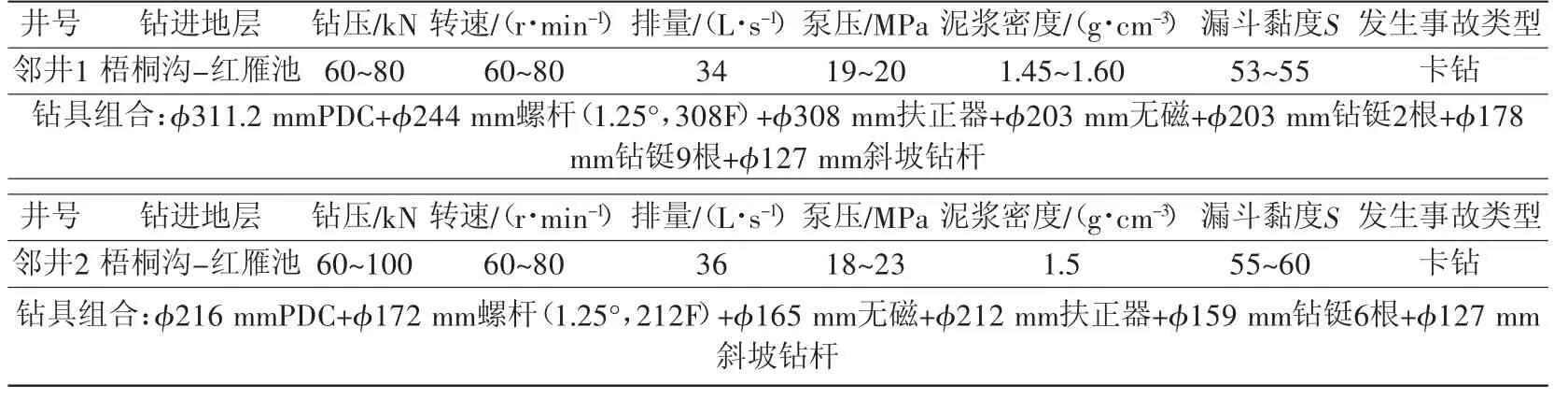

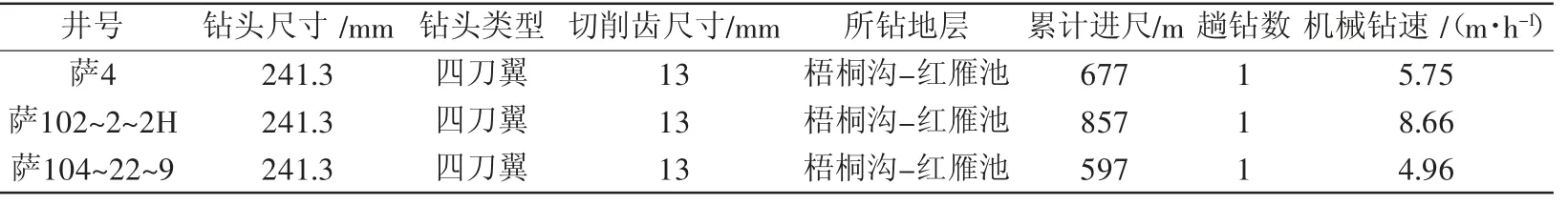

根据区块邻井资料得知,梧桐沟组以上地层可钻性较好,进入梧桐沟组后,机械钻速急剧下降,邻井3起钻更换为四刀翼16 mm和19 mm切削齿PDC钻头,切削齿分别采用了平面齿、异形齿,均不能解决机速慢问题,最高钻时达到183 min/m。红雁池组均采用四刀翼16 mm切削齿PDC钻头,邻井4共使用5趟钻钻穿红雁池组,平均单只PDC进尺100 m,平均机械钻速0.93 m/h,损失工期18.2 d,邻井钻头使用情况如表1所示。

表1 邻井梧桐沟组~红雁池组钻头使用情况

表2 邻井钻进参数和钻具组合

结合地质、录测井资料分析:梧桐沟组主要为砂泥互层,其中以灰色、深灰色的泥岩为主且厚度为巨厚级,细砂岩、泥质粉砂岩为辅,呈夹杂薄条状,地层塑性指数为4.2,单轴抗压强度为80~100 MPa,可钻性极值为5.3~6.8,属中硬地层。红雁池组以棕褐色泥岩为主,夹灰色凝灰岩、玄武岩,地层塑性指数为3.3,单轴抗压强度为80~150 MPa,可钻性极值为6.2~7.1,属中硬地层。综上所述,吉南区块梧桐沟组和红雁池组属于中等硬度地层,其中梧桐沟组塑性强,邻井使用19 mm及16 mm切削齿的PDC钻头均未能解决机速慢问题。

2 PDC钻头的设计

1)切削齿尺寸。

PDC钻头对于各类型的地层都有良好的适应性,而切削齿尺寸的选择则是实现PDC钻头应用效率的最主要参数,需根据目标地层岩性的抗压强度进行针对性选择。相关研究表明:在中等硬度地层,抗压强度为8000~16 000 psi,即55~110 MPa,应选择16~19 mm切削齿,邻井在该井段使用了19 mm和16 mm切削齿。从梧桐沟组进入红雁池组后,地层抗压强度大幅提升至150 MPa,可钻性极值升高至7.1,16 mm切削齿不能很好地适应该地层,需要选用更小尺寸的切削齿。本文选用φ13 mm小尺寸切削齿作为主切削齿,一是解决梧桐沟组巨厚泥岩段的吃入问题,二是小尺寸切削齿在破坏性地层中抗崩齿能力更强,在钻进红雁池组火成岩时,能保证PDC钻头较高的机械钻速和长寿命。

2)高侧切特征。

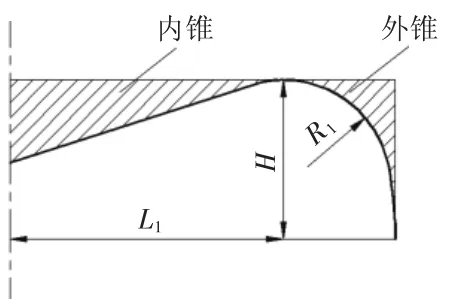

在不同特点的地层中,钻头的冠部头型与切削效率有直接关系,邻井钻头普遍采用中等内锥的短抛物线头型,如图1所示,使得钻头内锥面积比较大,而外锥部分面积较小,大部分钻压直接加在钻头的内锥部位,分配给外锥的钻压较少。根据PDC钻头的工作特点可以得知,钻头内锥切削量少而外锥切削量大,外锥的切削效率是影响机速最主要的原因,邻井的设计特征使外锥比钻压过低,不利于吃入较硬地层,这也是邻井钻头机速低的最明显问题。

图1 常规钻头的短抛物线头型图

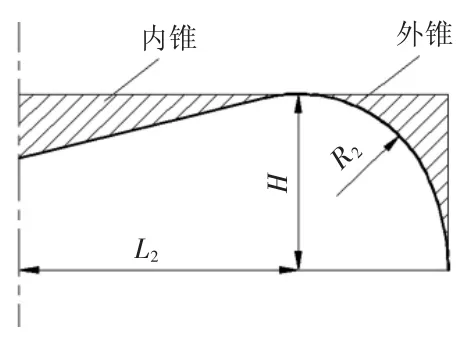

针对该问题引入高侧切特征理论,进行了全新的PDC 钻头冠部轮廓设计,新设计采用浅内锥角、大外锥短抛物线头型,如图2所示,外锥半径R2>R1,冠顶中心距L2<L1,头型高度相等均为H,该头型从内锥到外锥部分过渡极为平缓,形成一个较大的圆弧形,更多的钻压直接作用于钻头的外锥,在外锥相同数量切削齿情况下,这就保证了主切削刃能够分配到更大的比钻压来吃入地层,切削体积和切削量更大,从而提高ROP,这种特征定义为高侧切特征。邹德永等[5~6]的钻进试验结果也证实了这一点。

图2 新设计的小尺寸切削齿PDC钻头头型图

3)切削角度优化。

本文所研究地层属于中等硬度地层,应选择中等布齿密度及较大的切削角度(20°~25°),分析区块邻井钻头磨损情况发现,梧桐沟组起出钻头普遍为轻微磨损特征,而红雁池组起出钻头有崩齿和报废情况,为了解决梧桐组和红雁池组一趟钻问题,需要对钻齿切削角度进行进一步优化。邹德永等[1]进行了微钻头切削试验,试验结果表明:钻进可钻性Ⅵ~Ⅶ级的地层时,切削齿的最佳后倾角为15°。结合邻井钻头磨损情况及相关研究数据,本文选择从内锥-外锥逐渐变化的切削角度,内锥切削齿角度为13~14°,外锥切削齿角度为15°~16°,外锥部位切削齿赋予5°~10°的侧倾角,有利于岩屑的指向性排出,加速清洗润滑作用,进一步提高破岩效率。

4)防卡结构。

在钻进蠕变缩径、疏松易垮塌、地层交互以及类似问题地层时,经常要使用1个或多个划眼器对井壁进行修整,以求完成一个光滑的井眼,划眼器一般安装钻铤或钻杆上,距离井底PDC钻头有较大的距离,这段距离是引起起下钻阻卡的重要原因。

针对区块地层井壁易失稳、垮塌的特点,在PDC钻头上设计一种倒划眼防卡结构,可以强化倒划眼齿及锥形防卡齿(如图3),该防卡结构具有以下特点:一是具有比较平缓的倒划结构,有利于岩屑转移;二是倒划眼齿及锥形防卡齿交错布置,可以实现井底360°范围全覆盖切削功能。该防卡结构能对井壁垮塌岩石、掉块进行二次破碎,具有更小的转矩和轴向阻力,减少对钻具的损害,降低井下钻具事故风险。

图3 PDC钻头上的防卡结构设计图

3 钻井参数及钻具组合优化措施

该区块处于山前断褶带,钻探过程中受山前应力和断裂影响、井壁可能产生垮塌、局部井径可能出现缩径现象,地层倾角较大等原因产生的卡钻现象、区块内多口邻井发生了卡钻事故,采取合理的钻进参数和钻具组合对预防井下事故有积极作用。

邻井钻进参数分析:邻井在该井段采用了较高的钻压(60~100 kN),导致井斜上涨过快,只能通过定向进行纠斜,过多的定向工况降低了钻进时效。排量34~36 L/s和泵压18~23 MPa偏低,使环空返速和岩屑上返速度低,不利的影响是井筒内岩屑堆积、浓度高,造成钻进转矩增大、泵压上升。

优化措施:1)在井眼稳定和设备允许情况下排量和泵压要尽量大(40 L/s、25 MPa),保持井眼净化能力,必要时采用高密度、高黏度稠浆循环冲洗井底;2)要采用小钻压吊打,钻进过程中做到少定向、多复合的钻进方式快速钻进,避免在该井段长时间循环划眼,降低地层坍塌卡钻和井眼扩大的风险。

邻井钻具组合分析:邻井1和邻井2在钻进该井段时采用了0~1和0~2双扶稳斜的钻具组合,具有防斜打直的效果,缺点是过多的扶正器在该复杂井段中易产生阻卡,诱发卡钻事故。

优化措施:1)更换单弯螺杆钻具为无扶直螺杆钻具,消除螺杆弯接头对井壁的破坏作用;2)采用塔式钻具结构,提高该井段的稳斜效果;3)在合理的位置加入防卡划眼工具,强化对井下掉块的有效切削、破碎作用。

4 现场试验及使用效果分析

按照上述钻井参数和钻具组合优化措施,在钻井现场与工程师进行充分沟通后进行了优化,如表3所示,在钻进过程中采取了小钻压、大排量、高泵压的钻进参数能有效控制井斜[10],减少了定向工况,提高了钻井时效。采用新钻具组合后,一趟钻钻至预定层位,上提钻具无遇阻情况发生。后续电测、下套管通畅无遇阻,满足设计需求,达到钻具组合优化的目的。

表3 优化后的钻进参数和钻具组合

按照上述设计方案对新型PDC钻头进行了生产制造,分别在吉南探区内的萨4井、萨102~2~2H井、萨104~22~9井进行了现场试验应用,如表4所示,其中萨4井同井段机械钻速比邻井提高174%,创造了整个吉南工区钻井新纪录,全井钻探周期缩短达49.2%,提速增效相当明显。此外,该钻头在上述3口井的钻探中均实现了一趟钻完成难钻探井段钻进目标,这从起出钻头磨损轻也可以得到验证(如图4),表明了该新型钻头起下钻全过程实现了顺畅无遇阻,大大降低了钻头应用成本,具有极佳的推广应用前景。

图4 PDC钻头出井现场图

表4 新型钻头现场试验数据统计表

5 结语

1)在钻进可钻性极值为Ⅴ~Ⅶ级的中硬地层时,采用φ13 mm小尺寸切削齿能显著提高钻头机械钻速和抗冲击性能,钻井效率得到了提高。

2)PDC钻头应用高侧切特征能提高钻头外锥部位切削齿的比钻压,改善钻头的整体受力分布,使主切削刃更容易吃入地层,从而提高ROP。

3)切削齿角度是PDC钻头重要的技术参数,在钻进中等硬度非研磨性地层时,切削齿的最优后倾角为13°~16°。

4)新型PDC钻头在吉南区块应用成功,为加快区块开发进度具有着重要指导意义。