×盆地深部地层岩石可钻性测井评价方法及应用

李庆峰, 董丽新, 何丽

(中国石油集团测井有限公司大庆分公司, 黑龙江 大庆 163412)

0 引 言

×盆地深部地层是天然气勘探、开发的主要区块,地层岩石研磨性强,可钻性差,机械钻速慢,钻井周期长,是钻井需要提速主要地层。为加快该区的钻探进程,解决制约钻井提速难题,亟需开展深部地层岩石可钻性评价研究。地层可钻性是描述地层岩石抗钻特性的一个指标[1-2],它是钻头选型、优化钻井施工参数和实现高效钻井的重要因素[3-4],而可钻性级值又是评价岩石可钻性主要参数。本文通过对×盆地深部地层岩石可钻性进行深入研究,以岩石机械破碎特性实验为依据,建立了牙轮钻头和PDC钻头岩石可钻性级值、硬度及研磨性的计算模型,实现了×盆地深部地层岩石可钻性评价由原来定性描述向定量刻画的转变,为新钻井优选钻头及钻井工艺,合理设计钻具组合与钻井参数提供数据支撑,实现了高效钻井施工与缩短钻井周期、降低勘探成本。

1 岩石机械破碎特性实验

为了将反映岩石综合物理性质的测井曲线与代表岩石可钻性的特征参数联系起来,开展了室内岩石机械破碎特性实验,实验岩心取自×盆地深部地层14口井,岩心覆盖性较全面,实验项目包括岩石硬度、塑性、研磨性、牙轮钻头可钻性级值、PDC钻头可钻性级值等机械破碎特性参数。

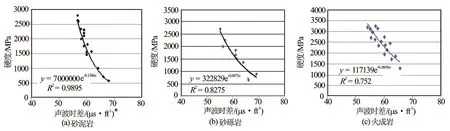

图1 不同岩性岩石的硬度与声波时差交会图*非法定计量单位,1 ft=12 in=0.304 8 m,下同

岩石硬度、塑性系数的实验原理均采用圆柱压入法,即用一定直径的平底圆柱体压头压入岩石表面,随着载荷的增加,压头压入岩石的深度也逐渐增加,直到岩石产生第1次体积破碎为止,通过测量加载—位移曲线获得岩石的硬度和塑性系数。

岩石研磨性是指岩石磨损钻井工具(钻头)的能力,岩石研磨性分为7个级别,依次为1级(低研磨性,相对磨损率<0.3)、2级(中低研磨性,相对磨损率0.3~0.65)、3级(中研磨性,相对磨损率0.65~1.0)、4级(中高研磨性,相对磨损率1.0~1.8)、5级(较高研磨性,相对磨损率1.8~4.5)、6级(高研磨性,相对磨损率4.5~6.0)、7级(极高研磨性,相对磨损率≥6.0)。

岩石可钻性是指钻井过程中岩石抗破碎强度的能力,它表征岩石破碎的难易程度。在生产实践中常采用数量指标,如钻时、钻速等表示岩石的可钻性,并用数量的大小划分好钻、难钻(或软、硬地层)的可钻性范围。本文采用钻速评价岩石的可钻性,在室内实验以钻孔深度为定值(即2.4 mm深度),以钻时大小表示地层被破碎时的难易程度。为了统计研究的需要,对钻时T作对数变换,便可得岩石可钻性级值(Kd)与钻时之间的关系式

T=2Kd

(1)

实验室用牙轮和PDC这2类钻头钻进取心,测定岩石可钻性级值。实验结果见表1。

表1 部分岩石可钻性实验数据统计表

2 利用测井曲线计算岩石可钻性参数

2.1 计算岩石硬度

声波在岩石中的传播速度与岩石的硬度、抗压强度存在着较好的相关关系[1]。实验室分析深部地层的硬度与声波时差相关性也较好,因此,建立了利用声波测井曲线计算地层岩石硬度方法(见图1)。按照深部地层岩性不同,分别建立了砂泥岩、砂砾岩和火成岩岩性的岩石硬度计算模型。

砂泥岩模型Hd=7000000e-0.1386Δt

(2)

砂砾岩模型Hd=322829e-0.0875Δt

(3)

火成岩模型Hd=117139e-0.0656Δt

(4)

式中,Hd为岩石硬度,MPa;Δt为声波时差,μs/ft。

14口井39块岩心实验室测量硬度与模型计算的硬度进行对比,平均绝对误差为179.48 MPa,平均相对误差为9.92%。

2.2 计算岩石研磨性

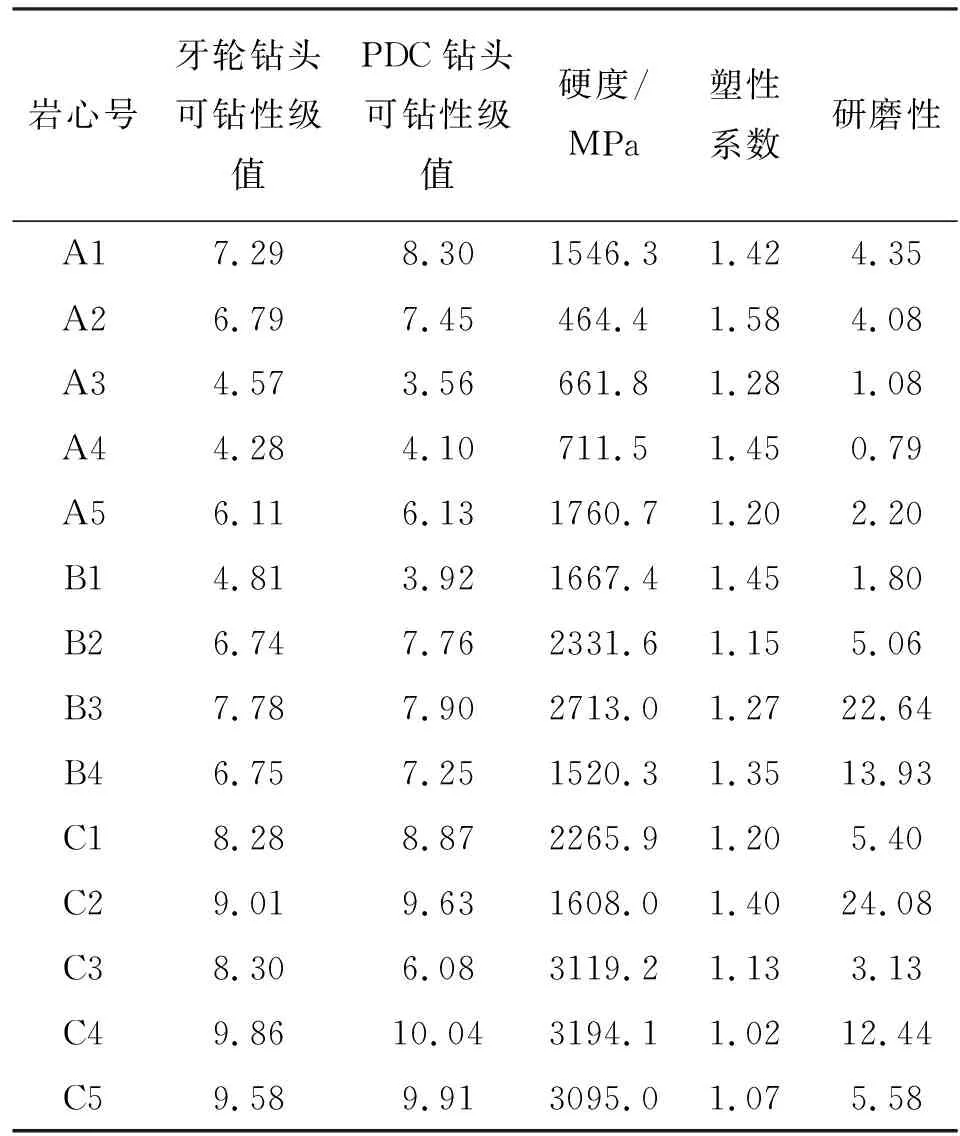

将实验室测定的岩石研磨性和测井曲线进行相关性分析,岩石研磨性与声波时差具有很好的相关性(见图2)。因此,应用声波时差,按照深部地层岩性不同,分别建立了砂泥岩、砂砾岩和火成岩岩石研磨性计算模型。

砂泥岩模型Gd=3000000e-0.2336Δt

(5)

图2 不同岩性岩石的研磨性与声波时差交会图

砂砾岩模型Gd=700000000e-0.3151Δt

(6)

火成岩模型Gd=299452e-0.1825Δt

(7)

式中,Gd为研磨性,mg/cm3;Δt为声波时差,μs/ft。

将14口井39块岩心模型计算的研磨性与实验室测量结果进行对比,平均绝对误差为2.03。

2.3 建立岩石可钻性级值计算模型

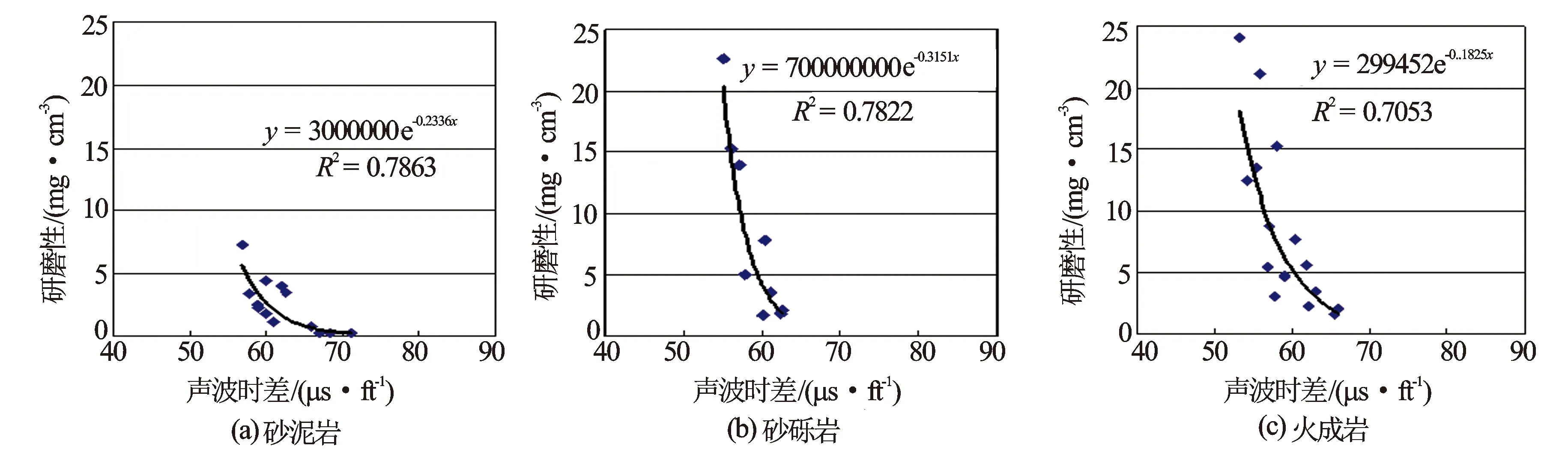

2.3.1 岩石可钻性级值与其他实验参数相关性

岩石可钻性好坏常用岩石可钻性级值表示,将实验测得的岩石可钻性级值与其他岩石机械破碎特性实验参数进行相关性分析(见图3)。由图3可见,岩石可钻性级值与硬度、塑性、研磨性相关性较好。岩石硬度决定初始机械钻速,岩石研磨性决定持续钻进时间和钻头进尺。

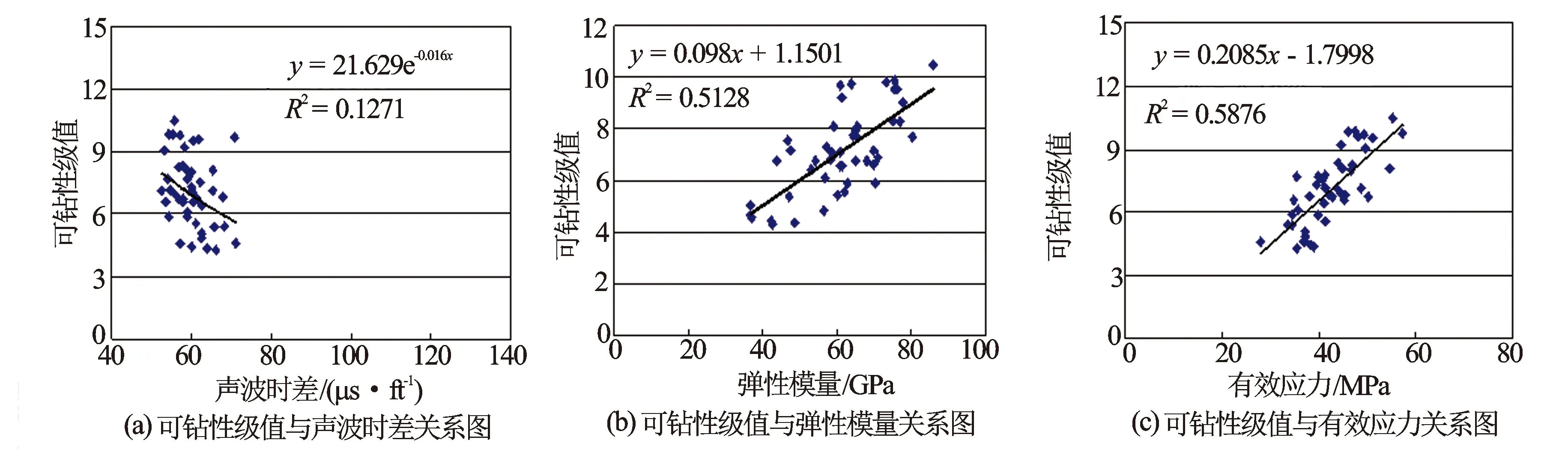

2.3.2 岩石可钻性级值与测井参数相关性

将实验测得的岩石可钻性级值与测井参数进行相关性分析(见图4),应用对可钻性级值敏感测井参建立可钻性级值计算模型。研究发现,与岩石可钻性联系比较紧密的是声波时差、弹性模量、有效应数,力[7];声波时差和剪切模量或弹性模量能比较好地反映地层剪切变形、拉伸和压缩变形及强度特性,与岩石硬度、抗压强度存在着较好的相关性。另外,有效应力在某种程度上可以直接反映岩石可钻性好坏。由图4可见,岩石可钻性级值与声波、弹性模量、有效应力相关性较好。

图3 岩石可钻性级值与机械破碎特性实验参数相关性分析图

图4 岩石可钻性级值与测井参数相关性分析图

2.3.3 岩石可钻性级值与测井参数相关性

利用测井资料计算岩石可钻性的模型主要有3大类,即单因素测井参数与岩石可钻性的回归关系模型、多因素测井参数与岩石可钻性的回归关系模型以及地层埋深与岩石可钻性的回归关系模型[5]。由图3、图4可见,×盆地深部地层岩石可钻性与硬度、地层有效应力[6]、弹性模量相关性较好。因此,本文采用多因素参数与岩石可钻性的回归关系模型,利用硬度、地层有效应力、弹性模量参数,分别建立了砂泥岩、砂砾岩和火成岩3种岩性牙轮钻头、PDC钻头岩石可钻性级值计算模型。

牙轮钻头可钻性级值砂泥岩Kdc=0.8028σ+0.0011Hd+1.3049

(8)

砂砾岩Kdc=0.0454σ+0.0014Hd+0.0203Y+0.6964

(9)

火成岩Kdc=0.1132σ+0.0014Hd-0.3675

(10)

PDC钻头可钻性级值

砂泥岩Kdp=0.1138σ+0.0004Hd+1.3520

(11)

砂砾岩Kdp=0.1155σ+0.0014Hd+0.0343Y-3.0672

(12)

火成岩Kdp=0.1786σ+0.0009Hd-1.6842

(13)

有效应力σ=po-pp

(14)

上覆地层压力po=GoD

(15)

孔隙压力pp=GφD

(16)

式中,Kdc为牙轮钻头可钻性级值,无量纲;Kdp为PDC钻头可钻性级值,无量纲;σ为地层有效应力,MPa;po为上覆地层压力,MPa;pp为地层孔隙压力,MPa;Go为上覆地层压力梯度,MPa/m;Gφ为地层孔隙压力梯度,MPa/m;Hd为硬度,MPa;Y为弹性模量,MPa;D为地层深度,m。

将14口井39块岩心实验室测量结果与模型计算的可钻性级值进行对比,牙轮钻头可钻性级值平均相对误差为8.9%;PDC钻头可钻性级值平均相对误差为14.4%。

3 利用可钻性级值参数优选钻头

由于牙轮钻头与PDC钻头破岩方式不同,牙轮钻头与PDC钻头的可钻性级值有差异[2],根据实验数据(见表1),建立了两者的相关性关系

(17)

式中,Kdc为牙轮钻头可钻性级值,无量纲;Kdp为PDC钻头可钻性级值,无量纲。

图5 牙轮钻头与PDC钻头可钻性级值相关性图

图5为牙轮钻头与PDC钻头可钻性级值相关性图。由图5可见,可钻性级值大约在7以下,PDC钻头的可钻性级值低于牙轮钻头;大约在7以上,PDC钻头可钻性级值高于牙轮钻头。因此,可钻性级值在7以下的地层,用PDC钻头钻进的可钻性更好,而可钻性级值在7以上的地层,用牙轮钻头钻进的可钻性更好。

4 岩石可钻性区域分布规律

应用研究形成的×盆地深部地层岩石可钻性级值测井评价方法,对区域119口井进行评价,并根据计算结果编制了岩石可钻性级值等值线分布图(见图6),确定了岩石可钻性区域分布特征,为新钻井进行了岩石可钻性级值预测,有效指导了钻井过程中的钻头优选,为实现高效钻井提供了技术支撑。

5 应用实例

图7为××25井岩石可钻性评价预测成果图。在钻井设计时应用岩石可钻性预测结果进行优化钻头序列:二开至泉二段顶部,预计1只T1951DB钻头一趟钻完钻;三开泉二段~营城组上部岩性主要为砂泥岩,可钻性级值3~6,硬度为软~硬,低塑性,使用液动旋冲工具会有明显的提速效果;营城组中部虽然钻遇火成岩,但可钻性级值6~7,硬度为中硬~硬,低塑性,使用液动旋冲工具提速;基底岩性为变质岩,可钻性达到级值8~10,硬度为坚硬,且变质岩研磨性强,不适合使用提速工具,使用高速牙轮钻头钻进。

××25井依据钻井设计施工,该井完钻井深度为3 710.0 m,邻井完钻井深度在3 500.0~3 921.0 m段之间,平均完钻井深为3 753.2 m,与该井相当;该井钻进周期为53 d,邻井平均钻井周期为80.42 d,比邻井缩短33.37%;该井平均机械钻速达到8.11 m/h,邻井平均机械钻速为4.82 m/h,比邻井提高了68.3%,提速效果显著,达到缩短钻井周期、降低钻井成本的目标,同时也进一步验证了岩石可钻性计算模型预测结果较为准确。

图6 岩石可钻性级值平面等值线图

图7 ××25井岩石可钻性评价预测成果图

6 结 论

(1) ×盆地深部地层岩石硬度大、研磨性差、可钻性级值大、可钻性差,且深部地层可钻性随着硬度、可钻性级值增大而变差。

(2) 以岩石机械破碎特性实验为依据,建立了利用测井曲线连续求取深部地层不同岩性岩石可钻性参数方法,且依据实验结果确定可钻性级值在7以下的地层,用PDC钻头钻进;可钻性级值在7以上的地层,用牙轮钻头钻进。

(3) 形成的×盆地深部地层不同岩性岩石硬度、研磨性及可钻性级值区域分布特征,为新钻井提供了岩石可钻性预测,在新钻井中应用效果显著,有效指导了钻井过程中的钻头优选,达到缩短钻井周期、降低钻井成本的目标。

参考文献:

[1] 梁启明, 邹德永, 张华卫, 等. 利用测井资料综合预测岩石可钻性的试验研究 [J]. 石油钻探技术, 2006, 34(1): 17-19.

[2] 刘明轶. 利用声波测井数据分析地层可钻性 [J]. 内蒙古石油化工, 2012, 38(24): 56-57.

[3] 闫铁, 常雷, 毕雪亮, 等. 徐家围子地区地层岩石可钻性级值的确定 [J]. 天然气工业, 2008, 28(2): 90-92.

[4] 夏宏南, 杨明合, 谭家虎, 等. 一种利用测井资料预测岩石可钻性的计算机方法 [J]. 探矿工程, 2004, 31(1): 47-49.

[5] 王忠福, 孟金城, 张志邦. 声波时差测井在岩石可钻性预测中的应用 [J]. 大庆石油地质与开发, 2006, 25(3): 94-96.

[6] 夏宏泉, 李英, 刘之的, 等. 岩石可钻性与地层孔隙压力关系的测井研究 [J]. 测井技术, 2005, 29(1): 84-86.

[7] 赵军, 蔡亚西, 林元华. 声波测井资料在岩石可钻性及钻头选型中的应用 [J]. 测井技术, 2001, 25(4): 305-307.