不同动载对煤岩块的破坏作用数值模拟

方书昊,霍雨佳,郭晋麟,白志鹏,暴庆丰,朱红青

(1.中国矿业大学(北京)应急管理与安全工程学院,北京100083;2.潞安化工集团有限公司,山西 长治046200)

动载荷对煤岩块的力学作用是煤矿开采的基础研究[1],煤与瓦斯突出和冲击地压等动力灾害为矿井安全生产的重要威胁[2]。Iannacchione A T 等[3]研究发现,矿井进入深部开采之后,煤矿地质条件变得更加复杂,这些问题的解决都与煤岩体变形破坏、裂隙演化规律与机理研究密不可分。对煤岩块定性的动力学分析主要应用分离式霍布金森压杆(SHPB)研究[4-5]。王盛川[6]以动静载荷组合加载相似模拟试验的方法研究采动动载诱导围岩变形破坏的特性,得到“迎载侧”区域受动载影响较大。刘少虹等[7]运用改进的霍普金森杆研究得到应力波幅值和静载明显影响组合煤岩中应力波的传播特性。窦林名等[8]研究动静载叠加诱发煤岩瓦斯动力灾害原理, 提出定量化表示动静载叠加原理。王恩元等[9]研究得到声电协同监测能更好的监测及预警煤岩动力灾害。高文蛟等[10]对无烟煤冲击破坏动态力学特性展开研究,建立适合于应变率5~85 s-1的动态应力应变的线性黏弹性模型。Yuan Pu 等[11]基于LS-DYNA 软件研究了HJC 模型的岩石SHPB 试验数值模拟。李峰等[12]基于煤岩HJC 本构模型模拟研究了动载作用下柱状煤岩体的动态损伤破坏。目前动载对煤岩的力学影响研究还不十分明确[13],以材料的HJC 本构模型模拟煤岩的力学特性与试验相比有一定优势[14-15]。为此,以文献[16]中煤柱单轴压缩试验为对比进行数值模拟,基于LS-DYNA 有限元分析软件模拟不同动载作用下HJC 本构模型的煤岩块的损伤破坏规律,再现煤岩块的动态损伤及破坏过程。

1 煤岩块的建模

煤岩块采用HJC[17]动态本构模型,模型主要包含3 部分:强度模型、状态模型、损伤模型。ANSYS 有限元分析软件是基于有限元理论建立的[18],其子程序LS-DYNA 的结构模拟中出现裂纹后成为非连续介质,程序通过单元的失效在结构中产生裂纹。LS_DYNA 程序计算时,定义统一的物理量单位,模拟中采用的煤岩体HJC 模型主要参数见文献[19-20]。

煤岩块按照试验尺寸建立模型,直径为50 mm,高为50 mm;煤岩块顶部定义组元施加动载荷压力,底端建立垫片模型,垫片直径为60 mm,高为20 mm。为减少模拟运算量,采用实际1/4 的对称尺寸建模,模型对称面设置垂直位移约束及无反射边界条件,模型均采用三维实体单元(Solid164)。垫片采用刚体材料模型,煤岩块采用HJC 材料模型建立,煤岩块和垫片采用六边形映射方法进行网格划分,网格模型如图1。

图1 网格模型Fig.1 Grid model

2 模型施加的动载荷

煤岩块的数值模拟研究中动载荷的压力模型为时间的一次函数,如式(1)。

式 中:y 为 动 载 压 力,MPa;k 为 载 荷 变 化 率,MPa/μs;x 为时间,μs。

LS-DYNA 模拟中,共设定5 种载荷压力(a、b、c、d、e)的施加形式,其压力都是线性压力载荷的组合。a 种载荷的压力随时间从0 μs 到500 μs,压力值从0 MPa 到2.5 MPa,载荷变化率为5 MPa/ms;b种载荷的压力随时间从0 μs 到1 000 μs,压力值从0 MPa 到2.5 MPa,载荷变化率为2.5 MPa/ms;c 种载荷的压力随时间从0 μs 到500 μs,压力值从0 MPa 到5 MPa,载荷变化率为10 MPa/ms;d 种载荷的压力随时间从0 μs 到250 μs 时,压力值从0 MPa 到2.5 MPa,载荷变化率为10 MPa/ms,时间从250 μs 到500 μs 时,压力值从2.5 MPa 到0 MPa,载荷变化率为-10 MPa/ms,载荷压力在250 μs 时方向出现逆转;e 种载荷的压力随时间从0 μs 到250 μs 时,压力值从0 MPa 到2.5 MPa,载荷变化率为10 MPa/ms,时间从250 μs 到500 μs 时,压力值从0 MPa 到2.5 MPa,载荷变化率为10 MPa/ms,载荷压力在250 μs 时出现负值,5 种具体动载形式如图2。

图2 动载荷形式Fig.2 Dynamic load form

3 数值模拟结果

3.1 煤岩块的有效应力

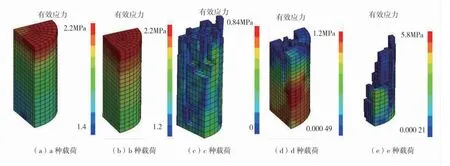

LS_DYNA 有限元分析软件模拟中,分别对煤岩块施加5 种(a、b、c、d、e)动载荷压力形式,最终的破坏结果等效应力云图如图3。

图3 最终破坏结果的有效应力分布Fig.3 Effective stress distribution of the final damage result

不同动载压力条件下,圆柱形煤岩块受力破坏形态相似,a 和b 2 种动载压力作用下煤岩块未发生破坏,c、d、e 3 种动载压力作用下煤岩块发生破坏。煤岩块随时间变化所受的最大应力位于煤岩块中轴部分,随后中轴部分发生损伤、破坏。5 种动载作用下,e 种动载压力作用下煤岩块破坏最严重,其次是c 种动载,最后是d 种动载压力,煤岩块破坏严重程度为e>c>d>b=a。煤岩块的最终破坏形态与其所受最大等效应力相关,煤岩块破坏越严重,其最大等效应力越小,煤岩块最终所受最大等效应力为e(0.58 MPa)<c(0.84 MPa)<d(1.2 MPa)<b(2.2 MPa)=a(2.2 MPa)。

分析不同动载压力作用下煤岩块的破坏形态,a和b 对比,最大压力不变,增加作用时间对煤岩块的影响不大;a 和c 对比,作用时间相同,增加最大压力对煤岩块的破坏影响很大;a 和d 对比,作用时间相同,增加载荷变化率且改变载荷变化率的方向对煤岩块的破坏形态影响较大;a 和e 对比,作用时间相同,增加载荷变化率且瞬间减低压力对煤岩块的破坏形态影响最大;d 和e 对比,作用时间相同,载荷变化率绝对值相同,瞬间改变载荷变化率越大对煤岩块的破坏影响越大。总之,载荷变化率的改变对煤岩块的破坏形态影响最大,其次是载荷的最大压力值,最后是作用时间。

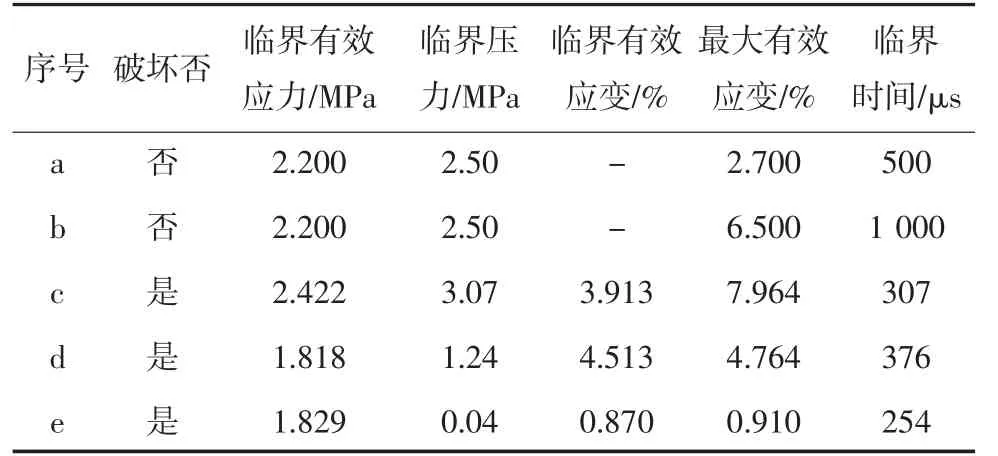

煤岩块达到破坏时所受最大有效应力称为临界有效应力,未破坏时临界有效应力对应最大有效应力,煤岩块达到破坏时的时间称为临界时间,未破坏时临界时间对应载荷作用最终时间,煤岩块达到破坏时所施加的压力,称临界压力,未破坏时临界压力对应施加最大压力,5 种动载压力形式的情况见表1。

分析表1 可知,改变载荷变化率降低了煤岩块破坏的临界有效应力,d 和e 在250 μs 时,载荷变化率改变较大,在此节点对煤岩块的破坏影响也大。

表1 临界有效应力、应变Table 1 The critical effective force and strain

3.2 煤岩块的有效应变

5 种载荷时煤岩块的应变在煤岩块的位置与应力在煤岩块的位置一致。煤岩块达到破坏时最大应变称临界有效应变,有效应变随时间一直变大,最终作用时间对应的最大应变称最大有效应变。

分析表1 可知,d 和e 的临界有效应变和最大有效应变的差值很小,c 的临界有效应变和最大有效应变的差值较大,载荷变化率对临界有效应变和最大有效应变的差值影响较大。对比a 和b 可知,增加作用时间增大了最大有效应变,其中e 的临界有效应变和最大有效应变都相对很小,这与载荷压力突然降为0 有关,载荷变化率对有效应变影响很大。

3.3 煤岩块的总能量

煤岩块的总能量是内能与动能之和,5 种条件下煤岩块能量时程如图4。

图4 动能、内能和总能量时程Fig.4 Kinetic energy, internal energy and total energy time history

5 种载荷压力下,煤岩块的动能、内能和总能量3 种能量随时间变化趋势一致,煤岩块的3 种能量与载荷作用形式相关,煤岩块的内能总是大于动能。煤岩块未破坏时,动能、内能和总能量随时间增加,且增加速度逐渐变大。破坏时,动能最终降为0,内能有所降低,总能量与内能走势一致,破坏越严重,3种能量降低的程度越大。

煤岩块达到总能量的最大值称最大总能量,煤岩块未破坏时,对应作用最终时间时的最大总能量,5 种情况见对应的最大总能量表2。

表2 5 种情况对应的最大总能量Table 2 Corresponding to the maximum total energy

对比表1 和表2 对应的时间,煤岩块发生破坏达到临界应力和临界应变的临界时间早于达到最大总能量的时间(c 和d),这表明煤岩块达到临界应力时只是发生轻微破坏,随后达到最大总能量时才发生严重破坏。对比a、b、c 的最大总能量,相同条件下,增加作用时间和增加最大压力都增加了煤岩块的最大总能量,对比发生破坏的c、d、e 的最大总能量,c 和d 接近且远大于e。

煤岩块的动载压力形式即载荷变化率影响着煤岩块的破坏形态、应力、应变和能量,a、b、c 属于线性压力增加,压力和作用时间达到一定值时煤岩块才发生破坏,d 和e 存在载荷变化率方向的改变,增大了煤岩块的破坏能力。

4 结 论

载荷变化率的改变对煤岩块的破坏形态影响最大,其次是载荷的最大压力值,最后是作用时间。载荷变化率对临界有效应变和最大有效应变的差值影响较大。

5 种载荷压力形式下,煤岩块的内能总是大于动能。煤岩块未破坏时,动能、内能和总能量随时间增加,且增加速度逐渐变大。煤岩块发生破坏时,动能最终降为0,内能有所降低,煤岩块破坏越严重,煤岩块动能、内能和总能量降低的程度越大。

煤岩块达到临界应力时只是发生轻微破坏,随后达到最大总能量时才发生严重破坏,增加作用时间和增加最大压力都增加了煤岩块的最大总能量。

载荷变化率影响着煤岩块的破坏形态、应力、应变和能量,a、b、c 属于线性压力增加,压力和作用时间达到一定值时煤岩块才发生破坏,d 和e 存在载荷变化率方向的改变,增大了煤岩块的破坏能力。