砂卵石地层对盾构滚刀耐磨性影响试验研究

孙振中

(中国中铁隧道股份有限公司,河南 郑州 450001)

成都地区地层复杂卵石、漂石广泛分布,漂石粒径达到1.5m 左右,在盾构掘进过程中,卵石由于强度高硬度大给盾构滚刀造成较大磨损,严重影响滚刀破岩效率。为了探究卵石对滚刀的磨损影响,预测滚刀的磨损程度为现场提供关键换刀数据,众多学者及专家开展了卵石对滚刀的磨损影响研究[1-15]。研究学者提出了影响滚刀磨损的多种因素,但是也呈现出了研究的局限性,未能深入分析滚刀材质与岩石性能关系,本文利用缩尺滚刀与足尺滚刀实验,从滚刀材质方面对滚刀强度与刃型开展研究,并通过缩尺滚刀和足尺滚刀的破岩实验,深入开展了滚刀磨损及耐磨研究。

1 工程概况

四川都四隧道的都江堰站-永丰站区间盾构隧道全长3 468.164m,最小转弯半径R=400m;永丰站-蒲阳站区间盾构隧道全长3 266m 最小转弯半径R=350m,如图1 所示。区间隧道采用两台直径为9.73m 土压平衡盾构机,从永丰站始发,分别向都江堰站、蒲阳站方向掘进施工。

图1 都江堰站-永丰站-蒲阳站区间

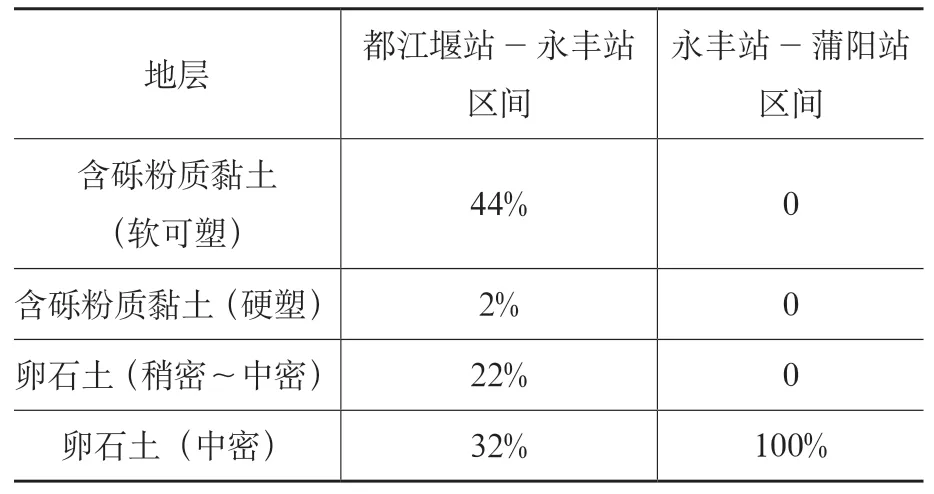

区间隧道穿越含砾粉质黏土(软可塑)、含砾粉质黏土(硬塑)、卵石土(稍密~中密)、卵石土(中密),分布如表1 所示。

表1 区间隧道穿越地层

卵石土层在隧道区域内呈层状分布,范围较广,厚度较大,层厚可达8~45m,卵石粒径大小不一,分选性差,漂石约占10%~20%,粒径200~300mm。卵石间为中细砂充填,局部卵石间夹透镜体状砂层,该层均匀性较差,稳定性较差,为场区主要含水地层。

根据车站开挖揭示的卵石土情况,9~10m 处漂石、卵石含量逐渐增加,粒径变大。开挖出粒径大于900mm 漂石到达58 个,最大1 510mm,如图3 所示。其中,0~9m 范围内10 个,占比17%;9~18m 范围内48 个,占比83%。车站长度120m,平均约每2m 就有1 个大于900mm 的漂石。根据对卵石、漂石的强度测试,平均抗压强度98.2MPa,最大抗压强度达147MPa,最小抗压强度16.1MPa。

盾构掘进砂卵石地层过程中,滚刀发生异常磨损、磨损过量、滚刀破坏等问题,极大影响了盾构掘进工效的发挥。为了提高盾构掘进效率,降低换刀频率,需要对多种不同材料和工艺滚刀进行耐磨性评价。

为了定量和定性的评价不同类型滚刀对卵石的耐磨性,采用盾构及掘进技术国家重点实验室研发的滚刀磨蚀实验仪、滚刀岩机作用综合试验台对两类滚刀(编号1#、2#)进行耐磨性试验。通过选择滚刀磨损评价指标和磨损状态评判两类滚刀的耐磨性,保证卵石与滚刀的最优匹配性。

2 缩尺滚刀耐磨性试验

2.1 试验过程

为了定量判断卵石对1#、2#滚刀的磨蚀量,采用滚刀复合磨损试验仪,如图2 所示,测量缩尺滚刀一定贯入速度和滚动距离工况下缩尺滚刀磨损质量,获取缩尺滚刀的磨损速率,以此来反应不同滚刀在卵石的磨蚀性能。

图2 滚刀磨蚀实验仪

从现场采集卵石原样,经过量、切、磨3 道工艺加工成长宽高为300mm×78mm×78mm 的长方体试样。

按照足尺滚刀相同的加工材质和加工工艺,尤其是淬火及冷却工艺,同比例缩尺制造1#、2#缩尺滚刀。分离式缩尺滚刀直径为1.9 英寸,几何比尺为1∶10,刀片中心厚度统一为6mm,如图3所示。

图3 分离式缩尺滚刀

1#、2#滚刀在试验过程中,以相同的贯入速度滚压相同的行程,具体试验参数如下。

1)滚压行程:250mm/次,压痕间距:10mm,每道滚压次数:100 次。

2)滚压速度:17.8mm/s(根据秒表计算,当速度为17.8mm/s 时,滚刀1min 可以进行4个行程的运动,故选择17.8mm/s)。

3)贯入速度:0.01mm/行程、0.02mm/行程、0.03mm/行程。

2.2 缩尺滚刀耐磨性比较

2.2.1 相同贯入度的滚刀磨损

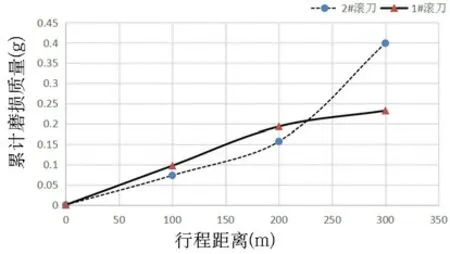

选择1#、2#滚刀滚压相同岩石、贯入度、滚压行程下的滚刀累计磨损质量、累计磨损直径作为定量判断滚刀耐磨性的指标。试验过程中,每滚压100m 称重一次,测量直径一次。称量不同滚压距离的累计磨损量如图4 所示,不同滚压距离的滚刀直径如图5 所示。

图4 1#、2#滚刀不同滚压距离的累计磨损质量

图5 1#、2#滚刀不同滚压距离的磨损直径变化量

从图4 可以看出,相同的贯入速度下,1#、2#滚刀累计磨损质量随行程距离而增加;当行程在200m 内时,两类滚刀磨损质量相差不大;当行程大于200m 后,两类滚刀磨损质量呈现较大差异,2#滚刀磨损质量明显大于1#滚刀。

从图5 可以看出,两类滚刀的累计磨损直径呈现与磨损质量相同的规律。当行程大于200m后,2#滚刀累计磨损直径远大于1#滚刀。

2.2.2 不同贯入度下的滚刀磨损

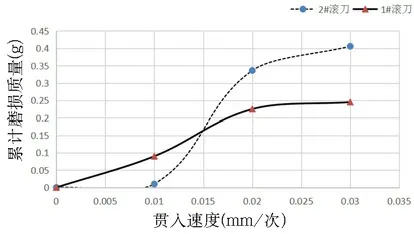

同时,选择1#、2#滚刀在不同贯入度下的滚刀累计磨损质量、累计磨损直径进行两类滚刀耐磨性的判断。以0.01mm/次、0.02mm/次、0.03mm/次的贯入度滚压相同行程距离,称量不同滚压距离的累计磨损量如图6 所示,不同滚压距离的滚刀直径如图7 所示。

图6 1#、2#滚刀不同滚压距离的累计磨损质量

图7 1#、2#滚刀不同滚压距离的磨损直径变化量

从图6、图7 可以看出,以较低的贯入度0.015mm/次时,2#滚刀磨损质量及平均累计磨损直径略低于1#滚刀;随着贯入速度的增加,2#滚刀磨损质量和平均累计磨损直径减小量显著高于1#。

由此可见,滚刀滚压行程、贯入度对滚刀磨损质量和磨损直径影响较大;不同厂家滚刀会在一定的使用时间后,呈现出明显差异。

2.2.3 不同类型滚刀的卷刃特性

在开展不同贯入度下两类滚刀的耐磨性比较试验时,观察相同滚压行程后滚刀的卷刃特性。以0.01mm/次、0.02mm/次、0.03mm/次的贯入度试验可以看出,在相同的磨损距离及贯入速度工况下,2#缩尺滚刀卷刃现象明显,韧性较低。

3 足尺滚刀耐磨性试验

为了进一步判断卵石对1#、2#足尺滚刀的磨蚀性,采用滚刀岩机作用综合试验台,观测一定贯入速度下足尺滚刀的磨损情况。

利用现场原状卵石,加工成试验台岩箱尺寸要求,制作成卵石试样,如图8 所示,岩石与岩箱之间的缝隙采用水泥砂浆填充,养护15 天。

图8 卵石加工试样

试验过程中,在刀盘上同时安装1#、2#足尺滚刀,控制刀盘滚刀的掘进速度和掘进行程。通过不断调整滚刀的滚压轨迹,确保滚刀尽可能多的滚压岩样。滚刀滚压破碎岩样如图9 所示。

图9 滚刀滚压破碎岩样

1#、2#足尺滚刀滚压试验前后刀刃表面对比可以看出,由于室内试验滚刀滚压破岩量有限,足尺滚刀磨损量极小。刀刃表面来看,1#滚刀刀刃尺寸未发生明显磨损,表面稍有划痕;2#滚刀圆弧过渡曲线变大,刃尖出现明显凹凸不平划痕和块状凹坑。因此,1#足尺滚刀耐磨性优于2#滚刀。

4 结论

为了提高盾构掘进效率,降低换刀频率,依托都四项目都江堰站-永丰站-蒲阳站区间隧道工程,开展了不同类型滚刀的耐磨性试验。试验包括缩尺滚刀耐磨性试验、足尺滚刀耐磨性试验,从定量和定性的角度对两种类型滚刀滚压卵石的耐磨性进行了评价。

1)滚刀破岩过程中,滚刀贯入度、滚压行程会对滚刀磨损量的产生影响,且对滚刀磨损量的寿命影响规律相同。

2)不同厂家滚刀的耐磨性在使用前期差异不大,但在一定使用时间后表现出明显差异。

3)不同厂家滚刀滚压相同的卵石,滚刀刀刃表面会出现明显差异,表现为划痕和块状凹坑。