盾构主驱动故障分析与维修

李 原

(中铁隧道局集团有限公司 设备分公司,河南 洛阳 471000)

盾构是一种融合了机械、液压、电气自动化技术的大型综合施工设备,主要应用在地铁隧道工程中,具有施工效率高、安全性显著等优势。主驱动系统是盾构核心结构,可为盾构提供动力转换及输出。受各类因素影响,主驱动系统内部结构经常会出现故障,需要相关部门结合这些故障问题发生原因,制定出专项可行的解决对策。

1 盾构主驱动系统故障发生经过

1.1 主轴承运行情况及外密封历史故障

以广佛环线S657 与S658 盾构为例,盾构使用前,对盾构主轴承进行了拆机检测。检测结果发现唇形密封环基本无磨损,随即在检修工厂内进行了组装调试。在运行近1 年的时间后,发现S658 盾构的齿轮油检测粘度增高,齿轮油内含有EP2,但杂质正常且无水分。在施工现场排查了外密封泄漏检测口,发现EP2 主要是由主驱动外密封进入齿轮油箱中,项目立即对齿轮油进行了更换,并加强了油水检测频率。

在盾构运行一段时间后,由于出现了卡盾,脱困期间土仓内压力的波动较大,最高达到4.36bar,导致EP2 再次进入齿轮油箱内,油样检测粘度340,杂质正常,并在后续发现内密封泄漏腔内也有EP2(图1)。

图1 主驱动外密封

1.2 主驱动内密封损坏

检测S658 盾构齿轮油油样黏度,发现杂质正常。在推进油缸行程达到1 000mm 时,土仓顶部压力于3s 内自3.7bar 升至4.0bar,行程达到1 500mm 时,压力瞬间升至4.3bar。相关操作人员判断掘进压力的控制难度较大,因此将出渣方式由仓门更改为板阀。由于板阀突发异常未能及时关闭,出现了涌渣。在停机检查过程中,取齿轮油进行实际检测,发现齿轮油内部可见泥沙,杂质含量超标。

由于S658 盾构无法实现常压开仓更换主驱动内密封的要求,经过相关技术人员研究讨论,将下行线地面进行了加固处理,在加固后进行开仓更换主驱动内密封装置。更换密封期间,检查发现第一道共3 处损坏,第二道1 处损坏,第三道1 处损坏,损坏形式均为密封根部断裂。

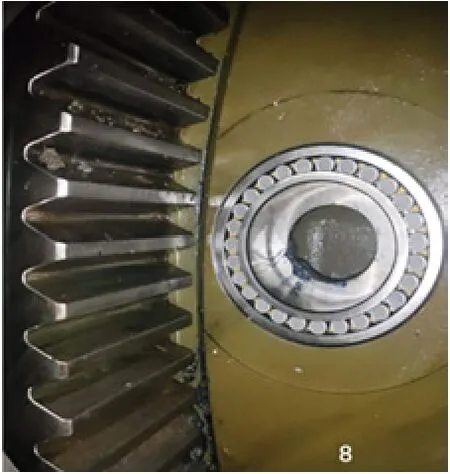

1.3 小齿轮轴承损坏

如图2、图3 所示,S658 盾构主驱动电机共11 台,小齿轴承分前后端,前后各11 个轴承。共22 个轴承。

图2 3号前端轴承座

图3 8号前端轴承

小齿拆除过程中发现,3 号小齿前端轴承散架,看不到完整轴承,8 号前端轴承内圈断裂,未跟随小齿同步拆出。其他轴承拆出外观完整。

前端轴承外圈定位销共11 个,其中1 号、6号定位销完整,其他9 个均有不同程度磨损。定位销磨损情况如图4、图5 所示。

图4 完整定位销

图5 磨损定位销

1.4 主轴承大齿圈损坏

主轴承大齿圈检查发现5 处齿面掉块(图6),位置分别是:1、4、11 号驱动位置分别有一处,3号驱动位置两处。还发现有5处齿面压痕(图7),位置分别是:2 号驱动位置一处,4、5 号驱动位置分别有两处。后续大齿圈着色探伤检查发现5处裂纹,位置分别是:1、2、3 号驱动位置各一处,4 号驱动位置两处。

图6 掉块

图7 压痕

2 盾构主驱动维修方案

2.1 维修方案的制定

依照施工现场实际要求,地表加固及驱动小齿轮的拆除工作可以同步开展。由于S657 盾构需要推进在预设加固区内,S658 盾构为原地加固形式。两台盾构在驱动小齿轮拆除时存在一定差异。

S657 盾构应当依照地表加固的进度进行灵活调整,确保地表加固完成后能够立即完成掘进工作,使小齿轮安装及拆卸、主驱动密封更换可以同步进行。

在拆除小齿轮期间,还需要对泄漏区域进行反复、多次清洗,使底部排出的齿轮油各项指标合格。

在泄露仓清洗完成后,还需要人工清理驱动箱,清洗后应当进行主驱动检测,如小齿轮探伤、大齿轮探伤、轴承直径与轴直径测量等。如果检测期间发现大齿轮出现了损坏问题,则需要在大齿轮修复完毕后,再开始安装小齿轮。

按顺序做好电机与减速箱拆除工作。做好电机标记,避免在后续安装时流程错误。注重在拆除期间的接口及管路的防护工作,要求拆除后使用手拉葫芦、吊带等将电机平稳放置在盾构的平台上。

2.2 主驱动清洗与检测

在盾构主驱动清洗检测前,需要确保泄漏仓已经清洗干净,以齿轮油油样的检验标准为依据。在小齿轮拆除后,还需要对全部小齿轮以及主轴承进行全面清洗,避免杂质对主驱动系统结构造成严重影响。

2.3 主驱动大齿轮圈修复

结合大齿轮圈探伤结果,发现7 处齿顶掉块,无裂纹。9 处压痕有不通程度裂纹,其中5处较为明显。裂纹较深的区域需要委托专业修复厂家进行修复处理。

在大齿轮圈实际修复过程中,需首先对承轴箱进行防护,使用面团封堵箱内裂缝,防止碎屑进入到其他小驱动箱。在焊接时应当采用包芯工艺,依照齿轮规格要求进行匹配。

对修复完成后的大齿轮圈进行全面检测。加齿轮油应当循环清洗,在油水检测结果合格后更换新齿轮油。

2.4 主驱动密封更换

更换出现损坏的主驱动内密封,要求在主驱动内密封重新安装前,应当清理疏通油脂通道。向内密封检测孔内注入齿轮油,确保孔内异物可以完全排出。根据磨损情况,开会讨论后对跑道进行了调整,外移8mm。密封安装全程由设备生产厂家进行,项目人员盯控安装质量。

3 原因分析

3.1 内密封损坏原因分析

掘进时土仓压力波动过大,出渣时由于板阀突发异常未能及时关闭,出现了涌渣20m3左右,仓内压力由4.3bar 降至2.3bar 的现象;掘进时有5 个电机未使用(共11 个电机),主驱动温度偏高。

结合以上情况分析导致造成主驱动内密封损坏的原因可能有3 点。

1)主驱动运行过程中温度过高时,容易导致密封粘结强度下降而开胶。

2)仓内压力波动过大,压力突然下降,密封背部压力突然丧失,导致泥沙在前端土压作用下进入密封,使密封产生严重磨损。

3)密封质量不合格,导致橡胶过早老化、开胶。

3.2 小齿轮轴承损坏原因分析

小齿轮轴承损坏的原因可能有4 点。

1)安装时前端轴承外圈定位槽与轴承座定位销错位,导致轴承外圈与定位销卡死,轴承滚珠受径向力,导致轴承损坏。

2)轴承定位槽宽度为13mm,定位销直径为10mm。定位销在槽内有3mm 活动空间,刀盘左右换向过程中,轴承外圈定位槽来回撞击定位销,造成定位销损坏。

3)小齿轮支撑轴承偏载,导致轴承滚珠接触面单侧出现压痕。

4)因主驱动密封损坏,齿轮箱进入泥沙,轴承滚珠黏附泥沙,造成小齿轴承损坏。

4 结论

总而言之,主驱动系统运行期间的平稳性与高效性可直接影响到盾构整体运行效果。为从根本上提高主驱动系统维保水平,需细致分析现存于主驱动系统中的故障问题发生原因,结合此些原因优化维保方案,降低主驱动系统故障发生几率,使地铁隧道工程能够始终趋向于高质高效化开展。