中国全断面隧道掘进机发展历程、成就及展望

洪开荣, 杜彦良, 陈 馈, 冯欢欢, *, 贾连辉, 徐 飞

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 3. 石家庄铁道大学, 河北 石家庄 050043; 4. 中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

改革开放的春风,带来了中国基础设施建设的提速发展,交通、城镇、能源、水利等领域基础设施建设全面铺开,需要在各类复杂地层中快速建设众多的隧道与地下工程。全断面隧道掘进机(简称“隧道掘进机”,本文特指盾构和岩石隧道掘进机(TBM))是隧道及地下工程建设最先进的高端装备,与钻爆法相比,其具有安全环保、掘进速度快、劳动强度低等优点[1-4]。

隧道掘进机在地铁、公路、铁路、市政、水利水电等领域均得到了广泛应用[5-7]。目前,国产盾构产销量已跃居世界第一,在国内的市场占有率从2008年以前的0增长到现在的90%以上。截至2021年底,我国累计开通运营地铁7 252.73 km,其中,“十三五”期间新增运营里程达到3 622.80 km。盾构在推动地铁快速建设方面发挥了重要作用,相信在“十四五”期间及更远时段内,盾构法在城市地铁建设中将占据着主导地位。同时,随着西部大开发、“一带一路”、“150项重大水利工程”等国家战略规划的推进,川藏铁路、滇中引水等重大工程已开工建设,TBM将有更广阔的应用前景;随着多模式TBM技术逐步完善及乐西高速大凉山1号隧道、乌蔚高速天山胜利隧道等典型工程的成功修建,TBM应用领域将会得到进一步拓展。

针对不同阶段隧道掘进机技术的发展,国内已有相关学者进行了总结与论述。自1985年刘仁鹏[8]向国人介绍盾构技术以来,王振信[9]、张凤祥等[10]、薛备芳[11]、洪开荣[12]、傅德明等[12]、陈馈等[14-15]相继对我国不同阶段的盾构技术发展及应用情况进行了总结与分析,并提出了相对应的建议;杨文武[16]、肖明清[17]、何川等[18]分别研究论述了盾构在水下隧道、地铁隧道等不同领域的应用情况;李建斌[19]、谭顺辉[20]、荆留杰等[21]、苗圩巍等[22]则对不同阶段的TBM技术现状、存在问题和发展思路提出了独到见解。

本文在前人研究的基础上,进一步总结我国隧道掘进机技术的发展历程、现状,并对未来隧道掘进机技术的发展趋势进行展望,为我国隧道装备技术的发展提供借鉴。

1 隧道掘进机发展及应用历程

1.1 隧道掘进机发展历程

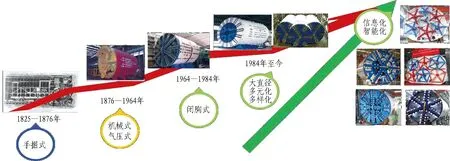

自1825年盾构问世至今已有197年历史,其起源于英国,发展于德国、法国、意大利、美国、日本和中国等。世界盾构发展历程如图1所示。

图1 世界盾构发展历程示意图

1846年,意大利人Maus发明了世界首台TBM;1953年,美国罗宾斯公司研制出世界首台现代意义上的TBM(φ7.85 m),2006年8月制造出当时世界最大直径TBM(φ14.4 m); 1967年,德国维尔特公司开始制造TBM; 1975年,德国海瑞克公司成立,1989年开始制造TBM;目前世界最大直径TBM由中铁装备制造(φ15.084 m),应用于格鲁吉亚KK公路隧道施工。世界TBM发展历程如图2所示。

1.2 中国盾构发展历程

突破隧道掘进机技术瓶颈,是中国“穿山、入地、下海”等隧道工程建设的迫切需要,也是国家重大基础设施快速发展的迫切需要。中国隧道掘进机技术的起步,虽滞后于世界先进国家,但在国家政策推动及行业企业齐心努力下,展现出了迅猛的发展趋势,并具有鲜明的特点。

1953—2001年,是中国盾构技术发展的黎明期。1953年,东北阜新煤矿开发了手掘式盾构(φ2.6 m)用于疏水巷道施工,揭开了中国盾构从无到有的历史;随后,上海城建局于1962年2月研制成功φ4.16 m手掘式盾构。

2002—2008年,是中国盾构技术创新期。2002年,国家将盾构研发列入“863”计划[23],成立了我国第1个盾构研究项目组[24];2004年,国产首台自主知识产权“863”盾构“先行号”诞生;2006年,盾构被列入国家中长期科技发展规划和国务院装备制造业振兴计划[25];2008年,国产首台具有自主知识产权的复合式盾构“中国中铁1号”问世。盾构领域“863”计划的实施,揭开了中国盾构从有到优的历史。

2009年至今,致力于“造世界最好的盾构”,中国盾构从优到强并走向国际,主要代表企业有中铁装备、铁建重工、上海隧道、中交天和、北方重工、三三工业等。

(a) TBM起源(1846年)

(b) 首台现代TBM(1953年)

1.3 中国TBM发展历程

1965—1984年,是中国TBM技术发展的黎明期。1965年,TBM研制被列入国家重点科研项目;1966年,国内制造出首台TBM(φ3.5 m),该TBM的研制是中国TBM技术进入黎明期的重要标志。

1985—2012年,是中国TBM技术引进消化期。1985年,天生桥二级水电站引水隧洞工程引进美国罗宾斯公司φ10.8 m敞开式TBM,标志着中国TBM技术进入引进消化期。

2013年以来,中国进入TBM技术自主创新期,开始设计制造具有完全自主知识产权的TBM。

1.4 中国隧道掘进机应用历程

1.4.1 艰辛探索自主研发阶段

阶段特点: 中国基础工业水平薄弱,核心技术不过关,设备掘进速度慢、故障率高、可靠性差,不能满足隧道快速施工的要求,并且研制与施工一度中断,在隧道与地下工程建设中发挥作用不太明显。

阶段成就: 为多年后隧道掘进机自主研发与应用,培养了一批基础理论较扎实的专业人才。

1.4.2 国外制造国外施工阶段

阶段特点: 中国难以自主设计制造满足使用要求的隧道掘进机,也不能自主应用,由国外主导施工。

阶段成就: 在外商的主导下,完成了广州地铁1号线、山西引黄入晋、甘肃引大入秦等工程施工,一批施工作业人员得到了锻炼和成长,但缺乏能够统筹工程全过程的工程师队伍和专家人才。

1.4.3 国外制造自主施工阶段

阶段特点: 中国可自主完成隧道掘进机的选型,并开始建立自主施工队伍,但设备仍然依靠国外制造。

阶段成就: 基于重大工程建设,掌握了隧道掘进机自主施工技术,锻炼培养了一大批专业技术骨干、专家队伍和自主施工队伍,以广州地铁2号线越三区间、西康铁路秦岭隧道(见图3)等为典型代表。

图3 西康铁路秦岭隧道TBM

1.4.4 联合制造自主施工阶段

阶段特点: 中国进入与外商联合设计制造隧道掘进机并自主施工的快速发展阶段。

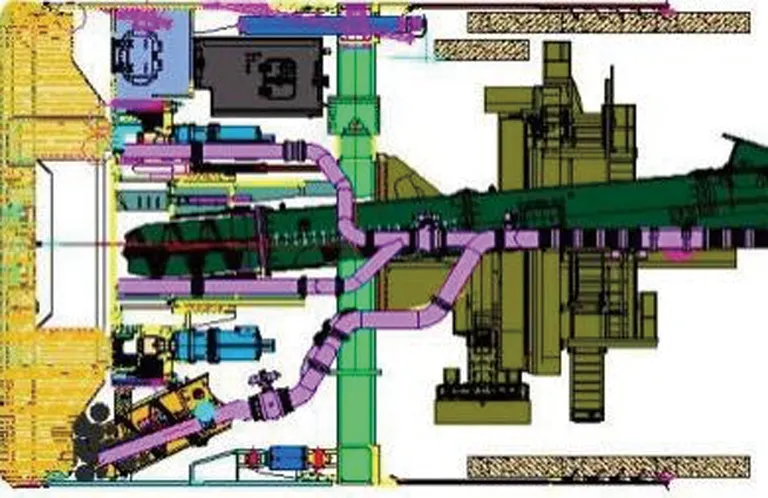

阶段成就: 隧道掘进机施工队伍不断壮大,在隧道掘进机设计制造技术、施工技术和人才队伍建设上,有了扎实的积累和跨越式发展,以广深港高铁狮子洋隧道、大伙房输水隧洞(见图4)、引洮供水隧洞等工程为典型代表。

图4 大伙房输水隧洞TBM

1.4.5 自主制造自主施工阶段

阶段特点: 面向国内外隧道掘进机市场,实现了国产化、产业化,迈入了隧道掘进机自主创新的新时代。

阶段成就: 实现了隧道掘进机装备与施工技术的全面国产化,代表性的有应用于天津地铁3号线4标的“中国中铁1号”盾构、吉林引松供水工程的φ8.03 m敞开式TBM等。

1.4.6 中国技术走出国门阶段

阶段特点: 针对国际市场需求,中国隧道装备制造及施工企业联合开展技术攻关,推动中国隧道建造技术走向国外,推动世界隧道技术发展。

阶段成就: 中国隧道建造技术先后助力新加坡、以色列、澳大利亚、格鲁吉亚等国家的基础设施建设,典型工程有新加坡地铁环线、以色列特拉维夫轻轨红线、澳大利亚雪山隧道、格鲁吉亚KK公路隧道等。

2 发展成就及特点

重大工程需求推动了隧道掘进机的快速发展,通过自主创新,突破了关键核心技术,实现了隧道掘进机的自主化、产业化、系列化,并呈现出了由常规断面向超大/微小断面发展、由单一模式向多模式发展、由圆形断面向异形断面发展、由传统水平方向向多维度发展等显著特点。

2.1 重大工程建设

在地铁、公路、铁路、市政等多领域基础设施建设需求的带动下,南疆铁路中天山隧道、广州地铁2号线、上海上中路越江隧道等一大批重大隧道工程应运而生。

2.1.1 穿山——超长山岭隧道

基于南疆铁路中天山隧道、兰渝铁路西秦岭隧道、陕西引红济石引水隧洞等工程建设,通过“理论—装备—工法—标准”协同创新,在超长山岭隧道深部地层难探测、高效掘进难实现、地质灾害难控制、复杂地质难适应等方面取得了一定突破。

2.1.1.1 西康铁路秦岭隧道(1995年)

西康铁路秦岭隧道长18.46 km,岩石抗压强度为105~315 MPa,采用2台φ8.8 m敞开式TBM施工,实现了TBM法隧道自主施工,在极硬岩条件下最高月进尺达531 m。

2.1.1.2 辽宁大伙房输水隧洞(2005年)

辽宁大伙房输水隧洞总长85.3 km,为当时世界最长引水隧洞,采用3台φ8 m敞开式TBM施工(配置48.26 cm(19英寸)大直径刀具),最高月进尺达到1 208 m,突破了连续皮带机出渣、变频传动、连续钢筋排支护等关键技术。

2.1.1.3 南疆铁路中天山隧道(2007年)

中天山隧道位于中国新疆维吾尔自治区,是南疆铁路吐鲁番至库尔勒段增建第2线工程特长隧道,全长22.47 km。采用之前用于西康铁路秦岭隧道的TBM施工,先后成功穿越3条区域性深大断裂(F2、F3、F4)和8条次级断裂,在TBM独头长距离掘进、长距离巷道式通风等方面取得了一定突破。

2.1.1.4 辽西北引水隧洞(2010年)

辽西北引水隧洞采用9台8 m级敞开式TBM施工(TBM施工总长109.5 km),岩石抗压强度为60~180 MPa,突破了主轴承润滑水冲洗、大直径滚刀等技术,最高月进尺达1 079 m。

2.1.1.5 陕西引汉济渭引水隧洞(2012年)

陕西引汉济渭引水隧洞全长81.8 km,属于超长、深埋隧洞,最高岩石单轴抗压强度达317 MPa,最大埋深达2 012 m,采用敞开式TBM相向掘进。攻克了极硬岩TBM高效掘进和岩爆分级防护技术[26],实现了TBM连续安全穿越10 km岩爆洞段,解决了超大埋深极硬岩隧道掘进低效率、高能耗、岩爆安全威胁等技术难题。

2.1.1.6 吉林引松供水工程(2015年)

吉林引松供水总干线隧洞全长72.3 km,采用具有自主知识产权的φ8.03 m敞开式TBM施工,突破了长距离灰岩岩溶及浅埋地层TBM快速掘进、适用于TBM法施工的超前地质预报技术,创造了最高日进尺86.5 m、最高月进尺1 226 m的掘进记录。

2.1.1.7 大瑞铁路高黎贡山隧道(2018年)

大瑞铁路高黎贡山隧道全长34.5 km,横断山脉断层破碎带、构造影响带等极端围岩占比40%以上,采用具有自主知识产权的φ9.03 m“彩云号”TBM施工,创新了TBM穿越软弱破碎地层分级支护技术,解决了极端软弱破碎地层隧道变形坍塌、TBM被卡被困等技术难题[27-28]。

2.1.1.8 川藏铁路色季拉山隧道(2020年)

色季拉山隧道是新建川藏铁路雅安至林芝段最西端的隧道,全长37.965 km,采用φ10.2 m敞开式TBM+钻爆法联合施工,隧道最大埋深1 687.85 m,最大水平主应力为45.52 MPa,隧道进口海拔3 158 m,出口海拔2 969 m。针对极高地应力硬岩岩爆和软岩大变形等典型难题,在超前地质预报、刀盘破岩、主机结构强度、防卡机等方面进行了强化设计,自主研制的双结构TBM已于2021年9月成功始发。

此外,TBM应用于山岭隧道建设的典型工程,还有锦屏电站引水隧洞、新疆ABH输水隧洞、山西中部引黄工程等,具体特点及其意义不再赘述。同时,也有盾构成功应用于山岭隧道施工的案例,如北京西六环中段天然气工程等。

2.1.2 入地——城市地下隧道

创建了均质软土地层和软硬不均地层盾构掘进技术体系,实现了城市地下隧道盾构由均质软土地层向软硬不均地层的突破,解决了盾构掘进受阻、地面坍塌、人员伤亡、设备损坏等难题。

2.1.2.1 广州地铁2号线越三区间(2000年)

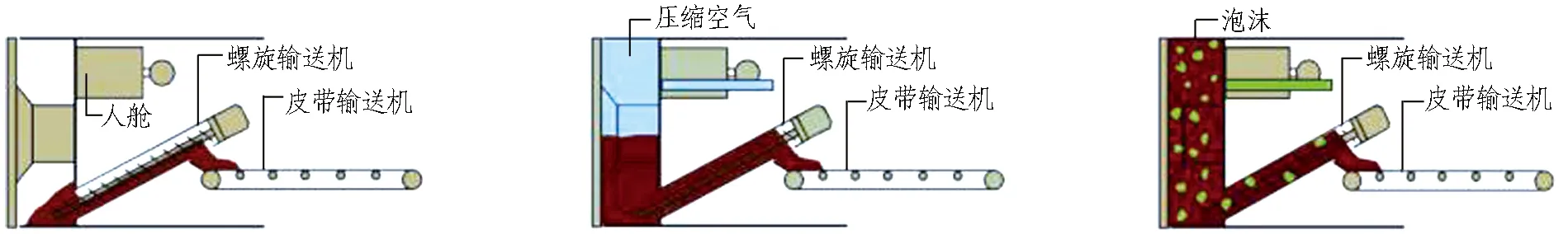

广州地铁2号线越三区间为典型的软硬不均复合地层,创新性采用了φ6.28 m土压平衡盾构,构建了软土地层、土-岩复合地层、岩石地层3种不同地层的掘进模式,开发了舱内土-气置换连续掘进的模式快速转换技术(见图5),创建了软硬不均地层盾构掘进技术体系。

(a) 敞开模式 (b) 局部气压模式 (c) 土压平衡模式

2.1.2.2 北京地下直径线隧道(2005年)

北京地下直径线隧道处于卵石地层,采用φ12.04 m大直径泥水平衡盾构施工,突破了砂卵石地层盾构刀具配置方式、盾构刀盘带压动火修复、繁华城区盾构掘进沉降控制技术,解决了盾构在砂卵石地层因刀具过载、冲击损坏而引起的掘进难题和地表失稳问题。

2.1.2.3 天津地铁3号线(2008年)

天津地铁3号线营口道站—和平站区间位于天津市繁华的金街商业区,采用我国自主研制的φ6.3 m复合盾构“中国中铁1号”施工,顺利穿越了张学良故居、“瓷房子”、范竹斋旧居、天津电报总局、渤海大楼等历史风貌建筑,解决了复杂环境下盾构法修建地铁的地表沉降控制难题。

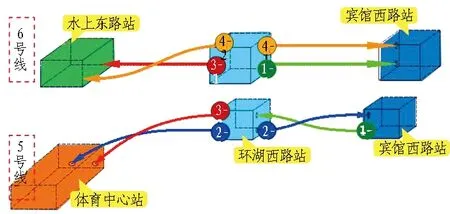

2.1.2.4 天津地铁5、6号线并行段(2012年)

天津地铁5、6号线并行段长约8 km,隧道上下重叠、并排前行、交叉缠绕(见图6),最小隧道间距仅2.3 m,地面距离隧道最近处仅0.6 m,地质条件差、周边环境复杂,为国内目前规模最大的麻花状地铁隧道群,均采用盾构法施工,隧道内径5.5 m、外径6.2 m。该工程在没有经验可循的情况下,突破了交叉、重叠麻花型隧道施工技术难题,并于2018年开通运营。

图6 交叉重叠隧道空间展布图

2.1.2.5 太原铁路西南环线隧道(2016年)

太原铁路西南环线隧道为单洞双线货运重载项目,采用了φ12.14 m大直径盾构成套技术与装备体系,为国内首次将土压平衡盾构应用于铁路隧道施工(见图7)。

2.1.2.6 深圳春风隧道(2019年)

深圳春风隧道盾构段长3.58 km,区间穿越11条破碎带,采用自主研制的φ15.80 m常压刀盘泥水平衡盾构施工,突破了高水压环境换刀(0.59 MPa)、长距离硬岩掘进、破碎带快速出渣、下穿建筑物沉降控制等技术难题。

图7 φ12.14 m复合式土压平衡盾构

隧道掘进机在城市地下隧道中的应用以盾构为主,同时也有部分TBM应用于城市地铁建设的案例,典型的有重庆地铁6号线、重庆地铁5号线、青岛地铁2号线、青岛地铁1号线、青岛地铁4号线、深圳地铁10号线等线路区间。

2.1.3 下海——穿江越海大断面隧道

基于上海上中路越江隧道、武汉长江隧道、台山核电站取水隧洞、广深港狮子洋隧道、汕头海湾隧道等重大工程建设,成功突破了穿江越海隧道结构设计理论与方法、突水控制、高水压下盾构长距离掘进等方面的难题。

2.1.3.1 广深港狮子洋隧道(2006年)

广深港狮子洋隧道采用φ11.18 m泥水平衡盾构施工(见图8),针对软硬不均地层刀具消耗大、过江段隧道水压高(水深67 m)、基岩地层渗透性强等难题,创新并成功应用了“复杂地层、高水压、长距离”水下盾构隧道“相向掘进、地中对接、洞内解体”修建技术。

2.1.3.2 南京纬三路过江隧道(2010年)

南京纬三路过江隧道采用φ14.96 m超大直径泥水平衡盾构施工(见图9),突破了水深75 m下的常压可更换式长距离掘进刀盘、刀盘伸缩、冷冻法更换盾尾刷及饱和气体压气作业等技术难题。

图8 φ11.18 m泥水平衡盾构

图9 φ14.96 m超大直径泥水平衡盾构

2.1.3.3 厦门地铁2号线过海隧道(2015年)

厦门地铁2号线过海隧道长2.8 km,主要穿越上软下硬、上硬下软、砂层侵入、断裂带等地层,采用φ7.043 m复合式泥水平衡盾构施工,突破了设备适应性配置、孤石定点爆破、高频次带压进舱安全控制、海底隧道联络通道冻结施工等关键技术难题。

2.1.3.4 汕头海湾隧道(2015年)

汕头海湾隧道采用自主研制、配置常压刀盘的φ15.03 m超大直径泥水盾构施工,在补偿式高承压密封、推进油缸自动分组、刀具状态智能诊断、水舱可视化等方面进行了装备技术创新,突破了极软极硬复合地层超大直径泥水盾构直接掘进技术难题。

2.1.3.5 济南黄河济泺路隧道(2017年)

济南黄河济泺路隧道是黄河上首条公轨合建的交通隧道,上层为双向6车道公路,下层为轨道交通预留空间,采用φ15.76 m盾构施工。隧道施工过程中克服了曲线段浅覆土始发、盾构主驱动密封更换、钙质结核卡管等难题,并于2021年9月实现通车。

2.1.3.6 深圳妈湾跨海通道(2019年)

深圳妈湾跨海通道工程起于前海妈湾港区的妈湾大道与月亮湾大道交叉处,终于宝安大铲湾片区沿江高速大铲湾收费站及金湾大道-西乡大道交叉口,线路全长8.05 km,采用φ15.53 m盾构施工。针对长距离高强度岩层、海底复杂地形及高水压等难点,盾构采用了刀具磨损检测、大流量冲刷系统等多项针对性设计,并于2021年7月成功始发。

2.2 重大装备技术

伴随着“穿山、入地、下海”隧道工程的建设,我国隧道掘进机技术取得了跨越发展。

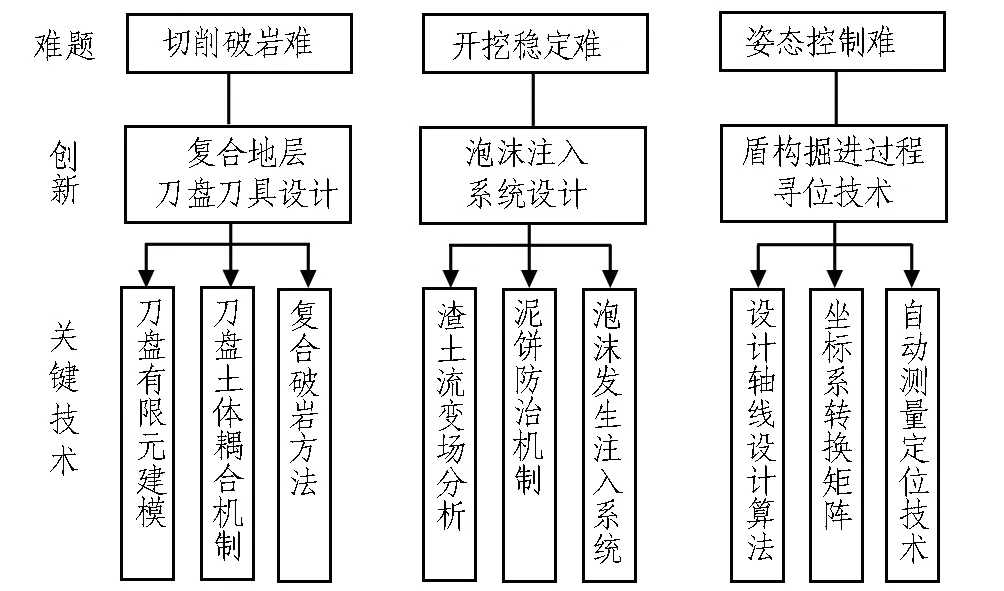

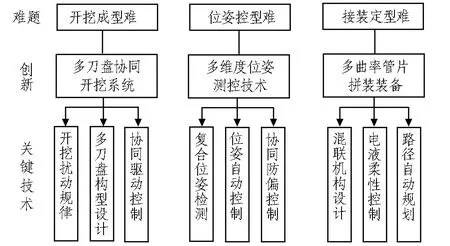

2.2.1 复合盾构自主设计制造

针对复合式土压平衡盾构“切削破岩难、开挖稳定难、姿态控制难”的难题,依托国家“863”计划,自主研制复合式土压平衡盾构,突破了复合地层盾构刀盘刀具设计、盾构泡沫注入系统设计、盾构掘进过程寻位技术等技术瓶颈,如图10所示。

图10 复合式土压平衡盾构自主设计制造技术路线

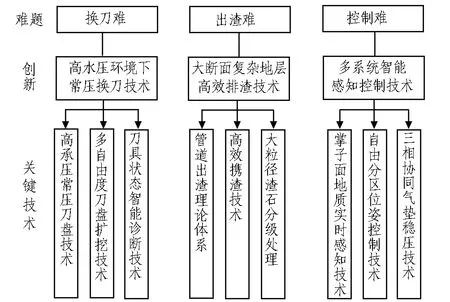

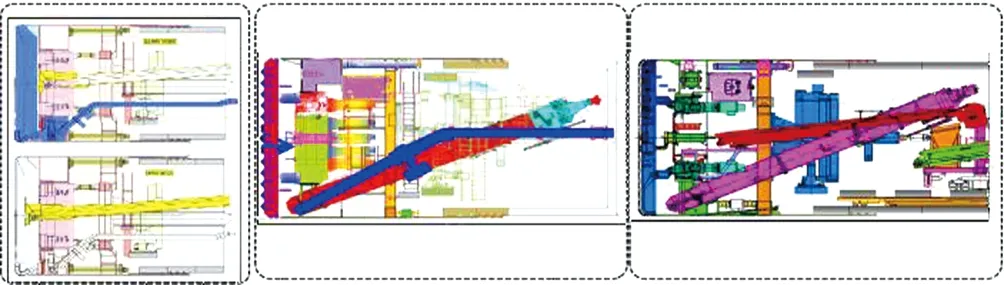

2.2.2 大直径盾构自主设计制造

针对“换刀难、出渣难、控制难”的难题,依托国家“863”计划,自主研制大直径泥水盾构,突破了高水压环境下常压换刀、复杂地层高效排渣、多系统智能感知控制、伸缩摆动式主驱动设计等多项关键技术,如图11所示。成功应用于沅江公路隧道、南京纬三路过江隧道、汕头海湾隧道和深圳春风隧道等工程。

图11 大直径泥水盾构自主设计制造技术路线

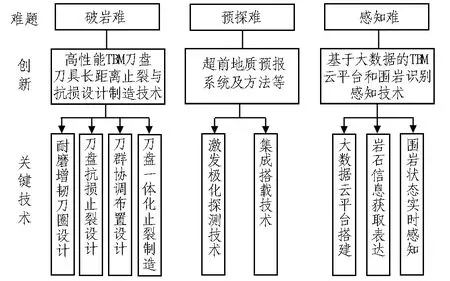

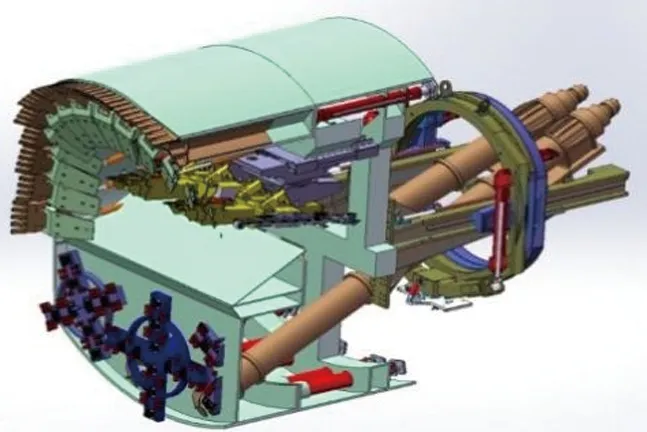

2.2.3 TBM自主设计制造

针对“三高”地质特点(高岩石强度、高地应力、高磨蚀性)、围岩构造复杂(软硬不均、破碎等)、掘进靠经验(缺乏地质条件精确感知、缺少施工技术科学决策)的难题,突破了TBM施工“破岩难、预探难、感知难”的技术瓶颈,如图12所示。

图12 TBM自主设计制造技术路线

依托国家“863”及“973”计划,自主研制TBM,突破了刀盘刀具长距离止裂与抗损设计制造技术、超前地质预报技术、围岩识别感知技术、截面可抬升开挖系统、前置式自动化混喷系统、隐藏式常态化超前钻探系统、加强型大范围初期支护系统等关键技术。成功应用于吉林引松供水工程、大瑞铁路高黎贡山隧道、云南滇中引水工程,出口并应用于澳大利亚雪山隧道和格鲁吉亚KK公路隧道等工程。

2.2.4 异形掘进机自主设计制造

针对异形掘进机“开挖成型难、位姿控型难、拼装定型难”的难题,自主研制马蹄形盾构、类矩形盾构、矩形顶管机,突破了多刀盘协同开挖、多维度位姿测控、多曲率管片拼装等技术难题,如图13所示。成功应用于蒙华铁路白城隧道、宁波地铁3号线、郑州中州大道及浙江嘉兴下穿工程等,为异形断面隧道施工提供了新型工法和成套解决方案。

图13 异形掘进机自主设计制造技术路线

2.3 技术发展特点

2.3.1 由常规断面向超大/微小断面发展

随着隧道掘进机装备技术的快速发展,其在水利、输气、交通等领域得到了更为广泛的应用,且呈现出由常规断面向超大/微小断面发展的趋势,如图14所示。

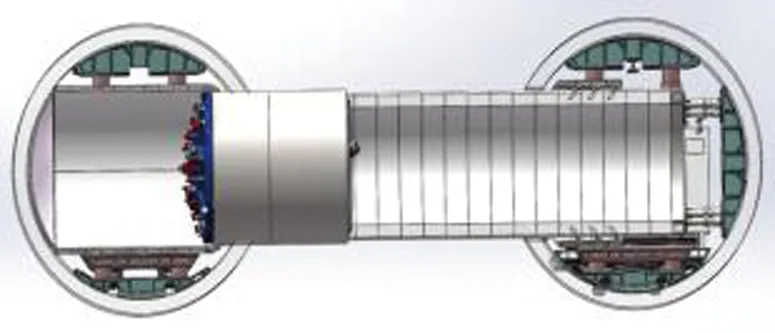

2.3.1.1 最大直径TBM

世界最大直径TBM“中铁859号”(φ15.084 m),用于格鲁吉亚KK公路近10 km的隧道建设,针对项目长距离、大埋深、高岩石强度带来的施工难题,采用超大直径单护盾TBM主动铰接系统、双速减速机系统、箱涵同步拼装等针对性设计,实现了主机姿态的精确调整和大埋深设备强脱困功能。

图14 全尺寸系列隧道掘进机产品

2.3.1.2 超大直径盾构

继自主开发φ15.80 m超大直径泥水盾构应用于深圳春风隧道建设后,开发了φ16.07 m超大直径泥水盾构用于北京东六坏入地改造工程;正在制造的φ16.24 m超大直径泥水盾构拟应用于深圳望海路快速化改造工程;正在设计的φ18.1 m超大直径泥水盾构拟应用于深圳机荷高速改扩建工程荷坳隧道施工。超大直径泥水盾构从超声波法地质预报、聚焦电法地质预报、滚刀状态实时监测、刀盘磨损及温度监测、滚刀荷载实时监测等方面,实现了装备的地质适应性创新技术开发及应用。

2.3.1.3 小直径TBM

针对抽水蓄能电站工程建设特点,提出适用于抽水蓄能电站隧道洞室施工的TBM应具有较短的后配套、较小的转弯半径的技术要求,成功研制了全球首台紧凑型超小转弯半径TBM“文登号”(φ3.5 m,长35 m,转弯半径为30 m),并在国网新源文登抽水蓄能电站试验成功;同时,开发了国内最小直径TBM“水源号”(φ2.5 m,长约60 m),正应用于十堰市中心城区水资源配置工程中马家河水库引水至百二河水库支线输水隧洞(长4.155 km)施工。2016年,中国制造的φ3.5 m双X型支撑TBM出口应用于黎巴嫩大贝鲁特引水隧洞建设,并取得了最高月进尺1 244 m的成绩。

2.3.2 由圆形断面向异形断面发展

多圆掘进机结构受力好,开挖系统结构简单,但开挖控制技术相对复杂,易造成设备海鸥块处土层坍塌和背土、隧道空间使用弹性不大、泵房施工繁琐等问题,对施工管理要求较高。椭圆掘进机兼具了空间利用率与结构受力的优点,但掘进姿态不易控制,仅适用于单线。矩形掘进机空间利用率高,开挖形式多样,但结构受力相对较差,适用于浅覆土。马蹄形掘进机综合考虑了空间利用率、结构受力、姿态控制等。U形敞开式掘进机结构简单,结合了机械暗挖与明挖的优点,适用于可明挖且需要打桩支护的工程。

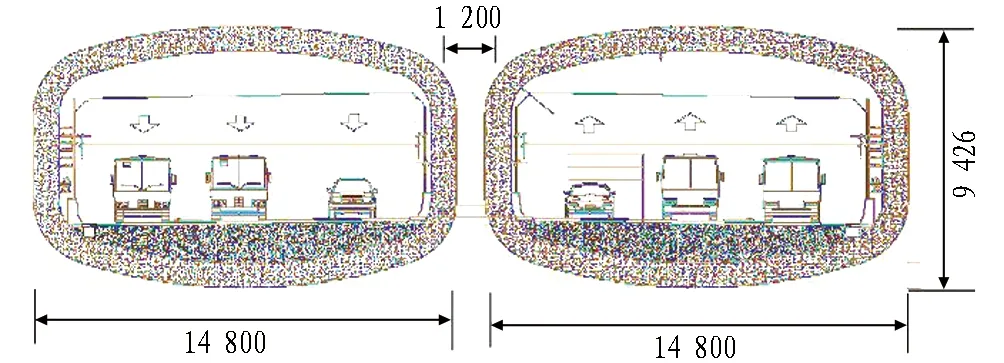

嘉兴南湖大道下穿隧道开挖面积达到123 m2(14.8 m×9.426 m),是目前世界上最大断面矩形顶管隧道(见图15),同时攻克了超小隧道间距、超浅覆土(埋深5.68~6.45 m)、长距离、穿越复杂管线、地面交通路况复杂等难题,已于2020年10月实现贯通。

图15 嘉兴南湖大道下穿隧道断面图(单位: mm)

白城隧道位于陕西省靖边县,隧道全长3 345 m,为时速120 km的单洞双线电气化铁路隧道。采用了世界首台大断面“马蹄形”盾构——“蒙华号”施工,较传统矿山法施工效率提高了5倍,成功穿越天然气管道、供水管线、包茂高速公路、风积砂层等重大风险地带,形成了黄土地层大断面“马蹄形”盾构隧道施工成套技术。

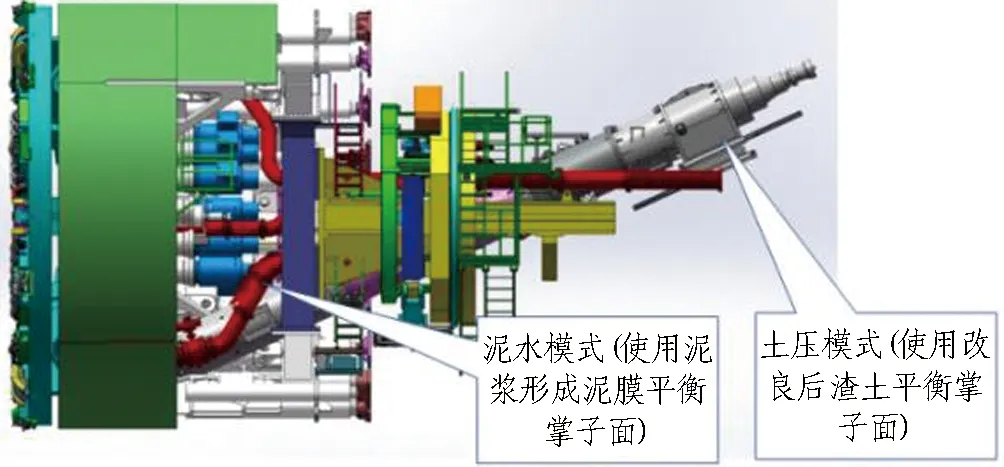

2.3.3 由单一模式向多模式发展

由于地层条件复杂多变、水文条件及施工环境复杂等综合因素影响,单一模式的盾构已无法满足工程建设需求,多模式盾构应运而生(见图16)。

(a) 泥水、敞开式 (b) 土压、泥水式 (c) 土压、敞开式

白云机场隧道——新建珠三角城际轨道交通新塘经白云机场至广州北站项目,地层主要为中粗砂、粉质黏土、含砾粉质黏土、砾砂,采用φ9.13 m土压/泥水双模式盾构进行施工(见图17)。

2.3.4 由传统水平方向向多维度发展

隧道掘进机性能提升,其应用维度也得到了进一步的拓展,如用于联络通道、煤矿斜井等工程施工。

图17 土压/泥水2种模式一键切换

2.3.4.1 地铁联络通道

联络通道掘进机是机械法联络通道的专用设备,满足快进快出、地层无加固条件下施工等要求。与传统冷冻法施工相比,其施工更安全、更高效、更经济。宁波地铁机械法联络通道见图18。

图18 宁波地铁机械法联络通道

2.3.4.2 斜井TBM

斜井TBM施工主要挑战为: 大坡度、大埋深、长距离下坡掘进对设备的特殊要求(开挖、出渣、排水、设备布置等);潜在有害、易爆气体对设备的安全要求。开发了世界首台煤矿斜井TBM,成功应用于神华新街台格庙矿区试验斜井。

2.3.4.3 SBM竖井掘进机

SBM竖井掘进机是以传统竖井施工技术为基础,结合隧道掘进机技术、物料垂直提升技术等提出的全断面竖井掘进机设计理念。设备采用刀盘开挖、刮板机清渣、斗式提升机提渣、储渣舱储渣,最终由吊桶装渣、提升机提升出井。中铁装备开发的8 m级SBM,已应用于浙江宁海抽水蓄能电站竖井工程施工;同时,该类型竖井掘进机在地下停车场、国防竖井等领域也有一定的应用前景。

3 发展展望

我国全断面隧道掘进机技术,在复合盾构、大直径盾构/TBM、异型断面掘进机等方面,取得了系列创新与突破,并先后在西康铁路秦岭隧道、北京地下直径线隧道、广深港狮子洋隧道等典型工程中得到成功应用。未来,为适应更复杂的地质环境、具备更高的性能要求,仍需从装备的多元化、智能化方面持续开展创新研究。

3.1 多元化

未来,隧道掘进机装备发展趋势主要是围绕“重视生命安全、挑战地质极限、发展智能装备、拓展宇宙空间”,致力于开发“多模式、无刀化、外星化”等智能装备[29-30]。

3.1.1 救援盾构

山岭隧道施工中,时常会穿越软弱、破碎地层,在施工中存在隧道坍塌风险。在隧道施工遇到坍塌事故后,如何快速、安全地进行坍塌段隧道的救援、处理、修复与安全穿越,是隧道安全施工的主要问题之一,可研究开发适用于隧道工程抢险救援的机械化装备(见图19),为隧道施工事故提供整体解决方案。

图19 抢险救援盾构

3.1.2 多模式隧道掘进机

中国隧道建设规模不断扩大,在长大隧道施工中地质复杂多变,隧道可能穿越软硬不均、硬岩、孤石、断裂破碎带和水底浅覆土等多种地层,面临局部高水压、高地应力、软岩大变形等多种不良地质,从施工安全、技术难度、工期、成本及环境保护等方面考虑,传统单一模式无法应对复杂地质的挑战,对于能够实现多种工法掘进的多功能、多模式隧道掘进机的研发需求日益迫切。

针对极端地质的极限挑战,需进一步研究开发适应于破碎带地层施工的“半马”盾构(见图20)、适应于软岩大变形地层施工的“软马”盾构和适应于大埋深高水压地层的闭式TBM多模盾构。

图20 适应破碎带地层的“半马”盾构

“软马”盾构包括刀盘装置、盾体结构、超前掘进装置、渣土输送机、管片拼装机和推进系统等,结合了超前应力释放技术与常规盾构施工技术,不仅可以提前释放积聚在岩体内的能量,而且可以利用盾体的伸缩功能二次释放应力,并采用盾构管片衬砌一次成型技术,使隧道周边形成的高应力区向深部岩层转移,降低施工风险。

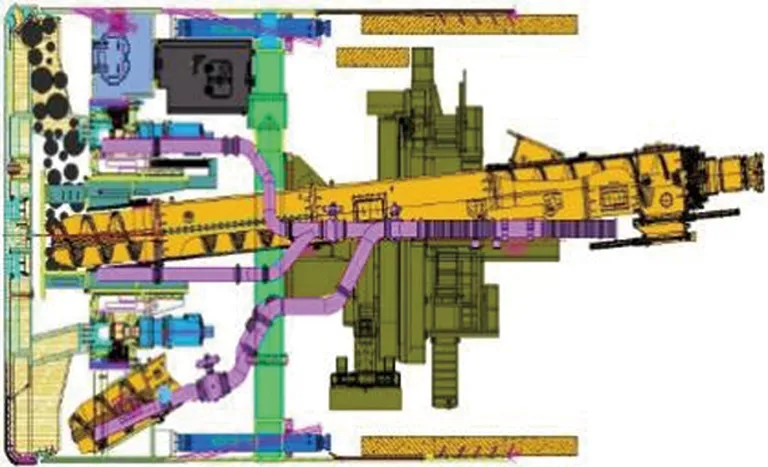

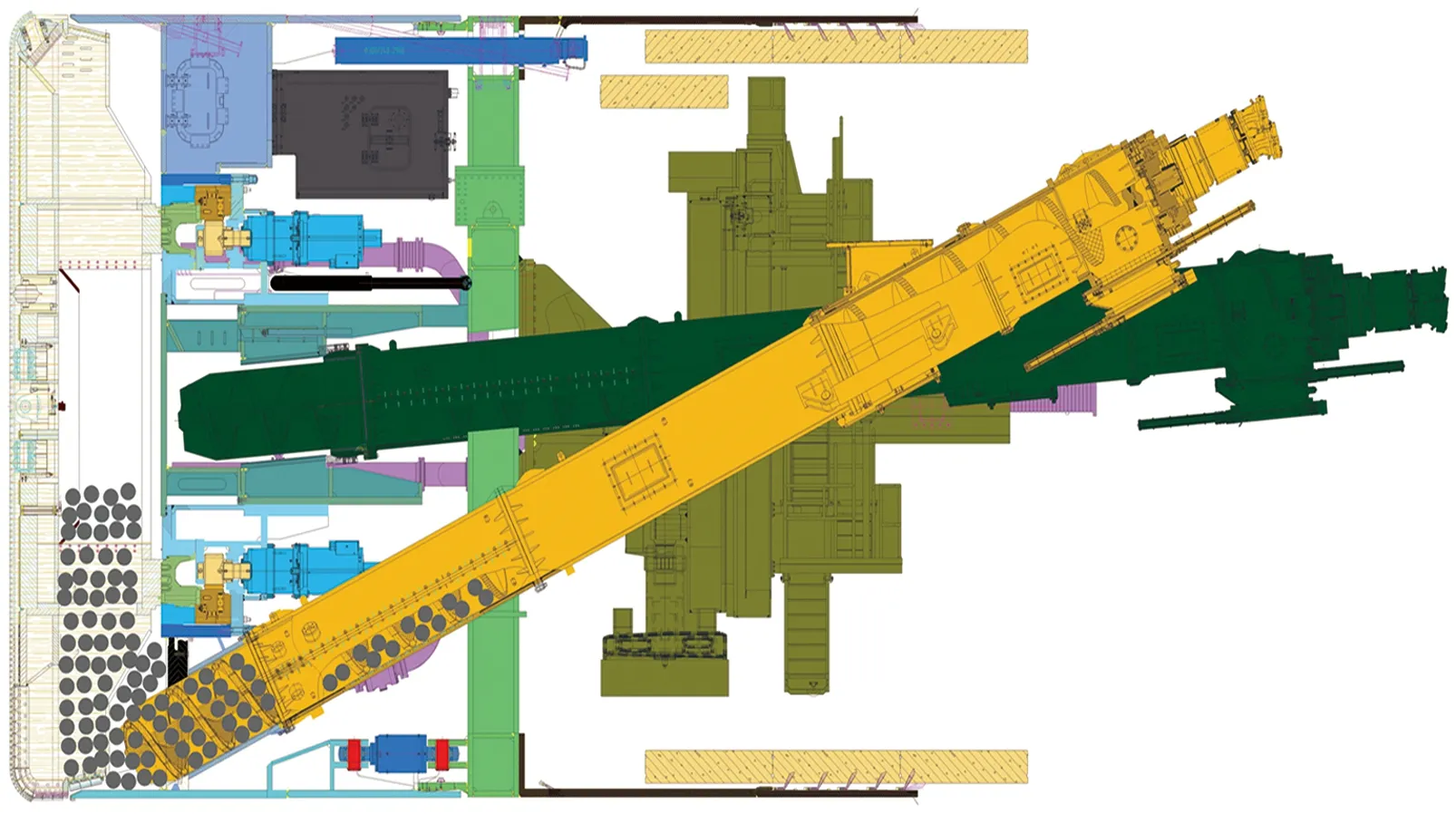

闭式TBM多模盾构以单护盾TBM模式为主设计理念(见图21),在隧道绝大部分区间采用TBM模式施工,提升掘进效率,降低刀盘、刀具磨损,降低单位掘进里程人员进舱换刀频次与施工风险,以适应长距离隧道高效掘进;同时,具有盾构闭式功能,可以在地层发生突泥突水时,迅速隔绝土舱,转换为土压或泥水平衡模式带压掘进施工。

3.1.3 异形断面硬岩隧道掘进机

在地铁及引水隧洞领域一般采用圆形断面,但在公路隧道、铁路隧道、矿山开采等领域,相比于圆形断面,异形断面在开挖成本、效率和空间利用率等方面具有天然优势。市场上已有的异形断面掘进机主要有双圆盾构、三圆盾构、马蹄形盾构、矩形盾构、类矩形盾构、U形盾构等机型,但主要适用于软土地层,不能应用于硬岩地层开挖。

(a) TBM模式(中心螺旋输送机出渣)

(b) 土压平衡模式(底部螺旋输送机出渣)

(c) 泥水平衡模式(中心螺旋输送机缩回封闭)

异形断面硬岩隧道掘进机的关键在于刀盘设计,刀盘可采用安装盘形滚刀的多刀盘设计,通过多个刀盘的不同组合切削,实现不同断面轮廓开挖,并配合新型铣挖头进行盲区开挖;也可设计特制的刀盘,配合主驱动的运动,通过盘形滚刀的仿形运动实现异形断面的开挖。

3.1.4 无刀化隧道掘进机

自1825年麦克·布鲁内尔和金德姆·布鲁内尔发明了世界首台盾构以来,隧道掘进机发展经历了4个阶段: 第1代采用机具进行人工开挖;第2代采用挖掘机械进行机械式开挖;第3代和第4代均使用切刀切削软土以及盘形滚刀破碎岩石的方式进行隧道开挖。未来,将研究开发以激光、水射流、声波、射线、核能源、化学物质等一种或多种物质为主进行掘进破岩的第5代无刀化隧道掘进机。

1)高压水射流破岩技术: 高压水射流技术是指通过加压泵等加压装置,将常压水加压至数十甚至数百MPa,再通过具有细小孔径的高压喷嘴装置输出,形成直径很小、压力很高、速度很快的水射流。当水射流冲击强度大于岩石的抗压强度时,即可对岩石产生破碎作用。

2)高压电脉冲破岩技术: 高压电脉冲破碎岩石主要依靠脉冲放电产生等离子体通道的膨胀应力,放电瞬间通道内形成的应力大于岩石强度,使岩石产生裂纹并破碎,是一种非常具有潜力的新型破岩方式。

3)激光破岩技术: 该方法主要是将高能量的光束粒子直接作用于岩石中,使得岩石在高温的作用下被融化,融化后的岩石会转化为气液两相物,在气流的作用下,生成的气液两相物被带出井口。

4)粒子冲击破岩技术: 依靠高能粒子球撞击破坏岩石,使岩石出现裂纹,从而降低岩石强度,在机械刀具的辅助作用下实现岩石的破碎,破岩效率极高。此种方法较为繁琐,实施困难,目前仍处于试验阶段。

此外,还有微波破岩、超临界二氧化碳射流破岩、液氮射流破岩、高压气液两相射流破岩、超声波破岩等新型破岩技术。在新型破岩方式下,岩石产生弱化甚至直接破碎作用,弱化后的岩石强度降低、脆性增加,岩石内部裂纹拓展多且深,此时盾构刀具能轻易地将岩石破碎,大大降低了滚刀的磨损,提高了施工效率。

这类无刀化隧道掘进机的开发,将解决当前隧道掘进机存在的掘进速度缓慢、刀具易磨损等难题,大幅度提升掘进效率,改善工作环境,为铁路、公路、水利和地下空间开发等领域建设提供更优选择。

3.1.5 变断面隧道掘进机

常规盾构一般只能适应单一尺寸圆形断面开挖,异形盾构只能适应特定的异形断面开挖。国内正在研究的柔臂盾构拟用于变断面硬岩隧道的开挖。

基于机器人支撑的柔臂盾构,结合了常规盾构刀盘高效率开挖和机器人技术高灵活度、高精度的优势,将盾构刀盘支撑推进系统采用机械臂的形式进行设计优化,使刀盘具有多自由度运动性能,从而实现隧道变断面开挖。柔臂盾构具有灵活机动、可开挖任意断面、拆解运输方便、设备成本低等优势,适应于短距离任意形状隧道、硬岩地层马蹄形隧道、车站站厅层机械开挖等应用场景,对推进地下空间的开发和利用具有重大意义。

3.1.6 外星化隧道掘进机

随着全球航天事业的不断发展,人类对宇宙的探索将逐渐深入;月球作为地球唯一的卫星,未来有可能成为人类进一步在太空活动的根据地,外星化隧道掘进机将首先研究开发月球隧道掘进机。

3.2 智能化

针对传统隧道掘进机在掘进环境多源信息智能感知、多传感检测与健康维护、动态性能自适应调节等方面存在的技术难题,从掘进环境智能感知、装备寿命智能预测、整机多系统智能抗震等方面开展技术攻关,努力实现新一代智能隧道掘进机的研发,进而实现隧道掘进机长距离、智能化、无人值守及安全快速掘进。

智能化隧道掘进机是基于智能管控中心,将施工经验及技术参数转化为标准化数据,结合人工智能神经网络而形成的新型隧道掘进机,实现施工的无人化;同时,通过实现隧道掘进机远程控制、自动巡航、智能驾驶等功能,提高隧道掘进机施工中对风险和质量的管控能力。

基于5G、大数据、人工智能等现代新型信息技术,研究开发可感-可掘-可控的智能装备与施工技术体系,如图22所示。

3.2.1 地质可感

基于地质环境-设备-结构一体化的智能感知技术,主要包含:

1)研究基于搭载式物探和千米级水平钻探的地质亚米级精细探测技术,实现不良地质三维成像与精准预报。

2)研究设备掘进状态实时监测技术,为设备掘进参数的动态感知与健康评价提供数据支撑。

3)研究工程结构群全寿命周期协同监测技术,增强结构状态感知可靠性、可用性、系统性,实现协同一体化感知,监测结构灾害多因素演化过程。

图22 可感-可掘-可控的智能装备与施工技术体系

3.2.2 装备可掘

基于高性能刀盘刀具、岩体等级分类的盾构/TBM掘进保障技术,主要包含:

1)从新材料、新工艺研究刀圈材料和耐磨增韧制造工艺,研究滚刀群与盘体耦合布局设计方法,解决刀盘刀具长寿命、高可靠性问题。

2)研究基于岩体等级分类的盾构/TBM掘进参数动态调控方法,建立掘进参数多模态控制策略。

3)研究基于岩体等级分类的多模态控制模型,建立基于掘进参数实时反馈、动态调整、许可施工机制,实现闭环控制。

3.2.3 施工可控

基于盾构/TBM掘进的智能纠偏、韧性支护技术等,主要包含:

1)研究完整的盾构/TBM掘进智能纠偏技术,包括姿态检测、姿态规划、机构分析、电液控制等。

2)研究复杂地层盾构/TBM掘进方向精准调控技术,实现掘进机多维度空间的位姿测控。

3)研究不良地质段衬砌结构长期变形协调支护结构。

4 结语

随着我国经济社会从高速发展到高质量发展,国家“一带一路”倡议、“两新一重”战略深入实施,越来越多的隧道工程亟待修建,为中国隧道掘进机发展带来了新的机遇和挑战,同时为工程勘察设计、装备选型设计与施工技术提出了新的研究方向。

1)基于穿山: 针对超长山岭隧道建设,未来需重点研究深部地下空间地质勘探、极端地质全能型TBM、工程环境保护、健康运营管理与防灾救援及全寿命周期隧道健康评估与重置等技术。

2)基于入地: 针对开发建设深层地下空间快速轨道交通、快速道路和地下货运物流系统、排水防涝设施、深层地下能源输送管廊、能源储存基地、地下防灾避难设施、地下科学实验室、地下数据中心等工程需要,未来需重点研究探索异形盾构技术和非开挖技术。

3)基于下海: 针对超长水下隧道建设,未来需重点研究地震作用下超长水下隧道安全保障、防排水、离岸结构修建及高水压下施工装备地质环境适应等技术。

通过近70年的努力,我国以隧道掘进机为代表的重大工程装备与建造技术实现了从跟跑、并跑到领跑,极大地推进了我国隧道工程建设的快速发展。继往开来,我们将牢记“三个转变”——推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变,为争取早日实现交通强国、制造强国和科技强国目标而继续努力!