盾构隧道专用塑化剂对同步注浆浆液性质影响研究

吴言坤, 李小冬, 陈 健, 苏秀婷, 马 帅

(1. 清华大学, 北京 100084; 2. 中铁十四局集团有限公司, 山东 济南 250014; 3. 中国海洋大学, 山东 青岛 266100; 4. 郑州大学, 河南 郑州 450001)

0 引言

在盾构掘进过程中,因盾构刀盘直径一般略大于盾体直径,再加上刀盘外侧装配的超挖刀,会导致盾尾管片与地层之间存在一定的空隙,在穿越敏感区时会引发不能忽视的地层沉降,这部分空隙一般采用惰性填充材料来填充。而对于泥水盾构隧道工程而言,壁后注浆效果欠佳仍然是引起地层沉降的主要原因之一。目前,国内外对于浆液性能的研究主要集中在浆液配比、注浆材料对浆液的性能影响。大量文献通过室内试验的方法,对浆液的物理力学参数进行测定,通过正交试验等方法,研究了注浆材料的组成参数对注浆浆液性质的影响规律,得到了工程的最佳配合比[1-5]; 陈金平等[6]、He等[7]总结了注浆浆液的组成材料与发展现状,并叙述了浆液中不同组成材料对浆液性质的影响,表示浆液的各项性能难以同时满足要求,浆液的工程最佳配比往往仅适用于单一工程; 郑大锋等[8]通过研究羧甲基纤维素、聚乙烯醇和聚丙烯酸钠3种高聚物对同步注浆材料稳定性的影响,发现3种高聚物均能明显提高浆液的保水能力; 郭锦熹等[9]通过室内试验探究减水剂掺量对于同步注浆浆液性质的影响规律,表示减水剂掺入能够有效改善浆液的稠度与流动度; 周少东等[10]通过对常用同步注浆浆液外加剂材料进行复配和配方优选,研制了一种高性能同步注浆材料专用外加剂。

综上所述,以上研究主要探究浆液配比与注浆材料对浆液性质的影响,但针对外加塑化剂对浆液物理力学性质研究,以及浆液在不同地层中的固结特性影响研究较少。本文依托于武汉轨道交通8号线实例,探究专用塑化剂对同步注浆浆液的改良作用,在保证浆液流动度及早期强度的基础上,降低浆液的凝结时间、泌水率及减小浆液分层,保证浆液的和易性,从而实现减少地层沉降的目的。同时,通过固结试验装置,对改良后浆液在不同地层中的固结特性进行分析,探究浆液固结对地层沉降的影响规律,并通过现场应用,验证塑化剂对浆液性质的改良效果。

1 浆液性能试验

1.1 试验材料

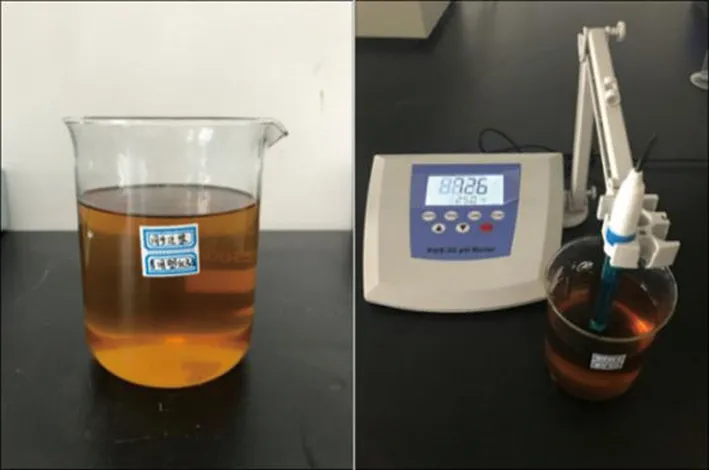

浆液配制材料分为水、石灰、水泥、膨润土、胶凝材料。为调整浆液的凝结时间,保证浆液在输送过程中的流动性及浆液的早期强度,减小浆液泌水率以及浆液分层,研制了一种壁后注浆专用塑化剂。这种专用塑化剂为棕褐色液体,是专为盾构法施工中壁后注浆添加的液态外加剂。壁后注浆专用塑化剂密度为998~1 002 kg/m3,25 ℃室温下pH值为7.0~9.5,呈弱碱性,不会腐蚀管片,通过添加塑化剂的方式对壁后注浆浆液的性能进行改善。塑化剂包含的碱性成分,能够加速水泥水化反应,加速C-S-H凝胶生成,填充浆液空隙,加速浆液凝结。壁后注浆专用塑化剂如图1所示。

图1 壁后注浆专用塑化剂

1.2 浆液室内性能测定试验

为验证壁后注浆专用塑化剂的性能,在实验室针对凝结时间较大的现场壁后注浆浆液(凝结时间9 h)展开壁后注浆流动度、稠度、泌水率和强度试验,并根据浆液要求确定壁后注浆专用塑化剂的最优掺量。

1)搅拌方法。参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》[11]。

2)泌水率。根据GB/T 25182—2010《预应力孔道灌浆剂》[12]标准进行泌水率试验。浆液泌水率通过称重法测定,每隔一段时间倾斜容器,然后用吸管吸出浆液中析出的水,再通过计算泌水体积与浆液初始体积的比值计算各时刻的泌水率。

3)稠度。参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》[11]进行壁后注浆稠度试验,利用砂浆稠度仪自由下落的锥入度对砂浆的稠度进行判断。

4)流动度。砂浆流动度试验参照现行国家标准GB/T 50448—2015《水泥基灌浆材料应用技术规范》[13]进行,截锥圆模尺寸为70 cm×60 cm×100 cm,要求圆模浆液与圆模上口平齐,砂浆流动度为浆液扩散后最大直径与最小直径的平均值。

5)凝结时间。壁后注浆凝结时间试验通过贯入阻力确定砂浆的凝结时间,在砂浆成型后2 h开始进行实际的贯入阻力值测定,开始时测定间隔为0.5 h,在测得的贯入阻力达到0.3 MPa后,测定的时间间隔改为15 min,在贯入阻力到达0.7 MPa时停止测定。做出贯入阻力随时间变化曲线后,砂浆凝结时间即为贯入阻力为0.5 MPa时的时间。

6)抗压强度。采用50 mm×50 mm×50 mm的砂浆立方体试块进行单轴压缩试验,分别测定无壁后注浆专用塑化剂、1%掺量塑化剂2种配比1、7、28 d的抗压强度。立方体的抗压强度为立方体破坏压力与试件承压面积的比值。

1.3 浆液室内性能指标

参考T/CECS 563—2018《盾构法隧道同步注浆材料应用技术规程》[14],并要达到减小地层沉降的目的,新型浆液应具备泌水率小、凝结时间短、抗压强度高的特点,且要保证浆液的稠度与流动度满足注浆要求,利于浆液的扩散,防止堵管现象,因此浆液性能指标设定如下: 1)泌水率小于5%; 2)稠度为10.0~13.0 cm; 3)流动度大于16.0 cm; 4)凝结时间小于9 h; 5)28 d抗压强度大于2.5 MPa。

1.4 浆液固结性能测定试验

1.4.1 试验设计

壁后注浆是控制地层沉降,确保管片早期稳定的有效手段之一。盾构法施工过程中,壁后注浆体注入盾尾空隙后,在盾构的注浆压力和土水压力共同作用下压力逐渐消散至地层水压力,同时体积发生收缩。不同地层条件下由于渗透系数的差异会使这一过程有所不同,在浆体的工程性能良好、充填均匀的前提下,浆体固结排水引起的体积收缩量是导致地层发生变形的主要因素之一,这也是工程中较为关注的问题。

试验过程中,依据武汉地铁8号线盾构隧道穿越具有代表性的砾砂、粉砂和粉质黏土地层,并依据各地层的覆土厚度和地下水位高度依次选定了0.2、0.3、0.4、0.5 MPa这4组注浆压力,其中,粉质黏土、粉砂、砾砂3种地层的覆土厚度和地下水位高度依次增加。采用0.1 MPa的注浆压力差,经最优塑化剂改良后的泥浆作为浆液,分别以0.2 MPa注浆压力粉质黏土、0.3 MPa注浆压力粉砂地层、0.4 MPa和0.5 MPa注浆压力砾砂地层,设计了4组试验。管片和地层的早期稳定性受固结体强度的直接影响。试验结束后,采用YYW-2型应变控制式无侧限压力仪对各浆液固结体的渗透系数及其第3天、第7天和第28天无侧限抗压强度进行了测试(取3个平行试样的平均值为试验结果),第3天和第7天的无侧限抗压强度分别表示为R3 d和R7 d。

1.4.2 试验装置与试验方法

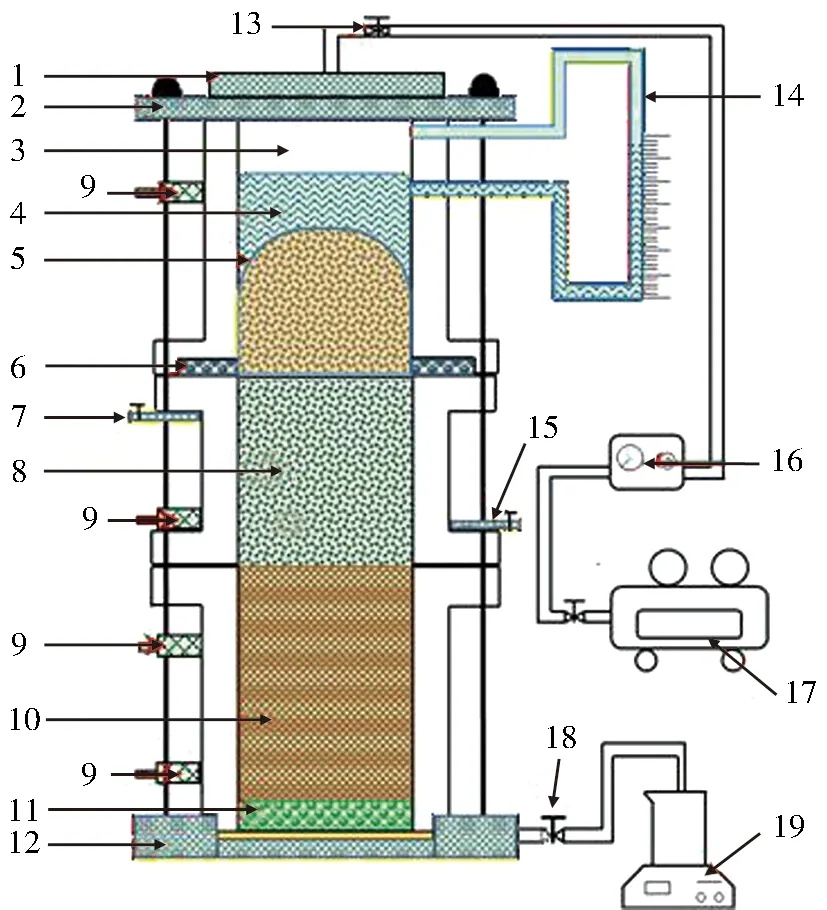

本研究所使用固结试验装置如图2所示。该装置使用空气压缩机提供气压,再将气压转化为液压,通过液压压缩乳胶膜气囊内的浆液;通过精度为0.01 MPa的调压装置来调节和监控注浆压力; 通过精度为0.01 kPa的孔压采集系统采集、记录浆体中孔压的变化; 采用精度为1 mm的U型管及精度为0.01 s的秒表读取浆体固结、体积收缩的变化,并使用浆液的体积收缩率来体现注浆体导致的沉降变化。

试验中,下层筒体采用分层压实法加载10 cm试验地层。将配好的浆液装入乳胶膜中(约1 cm高)并密封,注入清水。加压后,浆体固结、体积收缩并引起水位的降低,在不同时刻记录U型管中液面变化,其变化规律就是浆体的沉降规律; 当U型管中液面稳定时,打开底座阀门并将孔压采集系统调零,记录U型管的初始刻度,通过压力调节器将灌浆压力设置为100 kPa,等到压力稳定后,按下秒表开始计时,读取U形管的液面读数。试验过程如图3所示。

1—法兰盘; 2—缸盖; 3—压缩空气; 4—清水; 5—乳胶膜; 6—乳胶膜套圈; 7—进水阀; 8—浆体; 9—孔压计; 10—地层; 11—透水石; 12—底座; 13—进气阀门; 14—带刻度的U形管; 15—出水阀; 16—调压装置; 17—空气压缩机; 18—排水阀; 19—滤水收集采集系统。

当固结完成时,打开装置,取样时采用渗透仪环刀和无侧限抗压强度环刀,测定各浆体的渗透系数; 再通过养护箱养护无侧限抗压强度试样,养护至目标龄期时,取出试样进行无侧限抗压强度的测试。

2 试验结果分析

2.1 改良前浆液配比与性能

浆液配制材料分为水、石灰、水泥、保塑剂、膨润土、胶凝材料,水胶比为1.13,胶砂比为0.21,膨水比为0.23,粉灰比为5.16,添胶比为0.03。水胶比为每m3浆液用水质量与所有胶凝材料质量的比值; 胶砂比为胶凝材料的质量与砂质量的比值; 膨水比为所用膨润土的质量与水质量的比值; 粉灰比为粉煤灰的质量与水泥及熟石灰质量的比值; 添胶比为所用保塑剂的质量与胶凝材料质量的比值。

浆体的流动度为24.1 cm,泌水率为6.1%,稠度为12.6 cm,1、7、28 d抗压强度分别为0.32、1.4、3.1 MPa,凝结时间为9 h,浆体的各项工程特性均能够满足规范要求。

2.2 塑化剂掺量对浆液性能影响分析

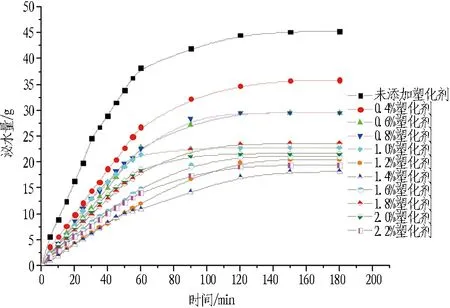

2.2.1 浆液泌水性能变化规律

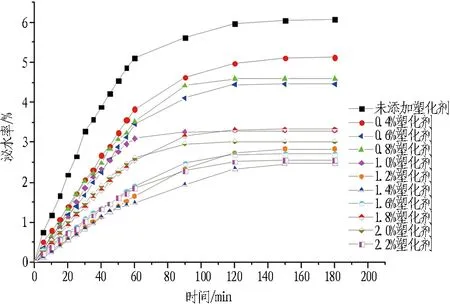

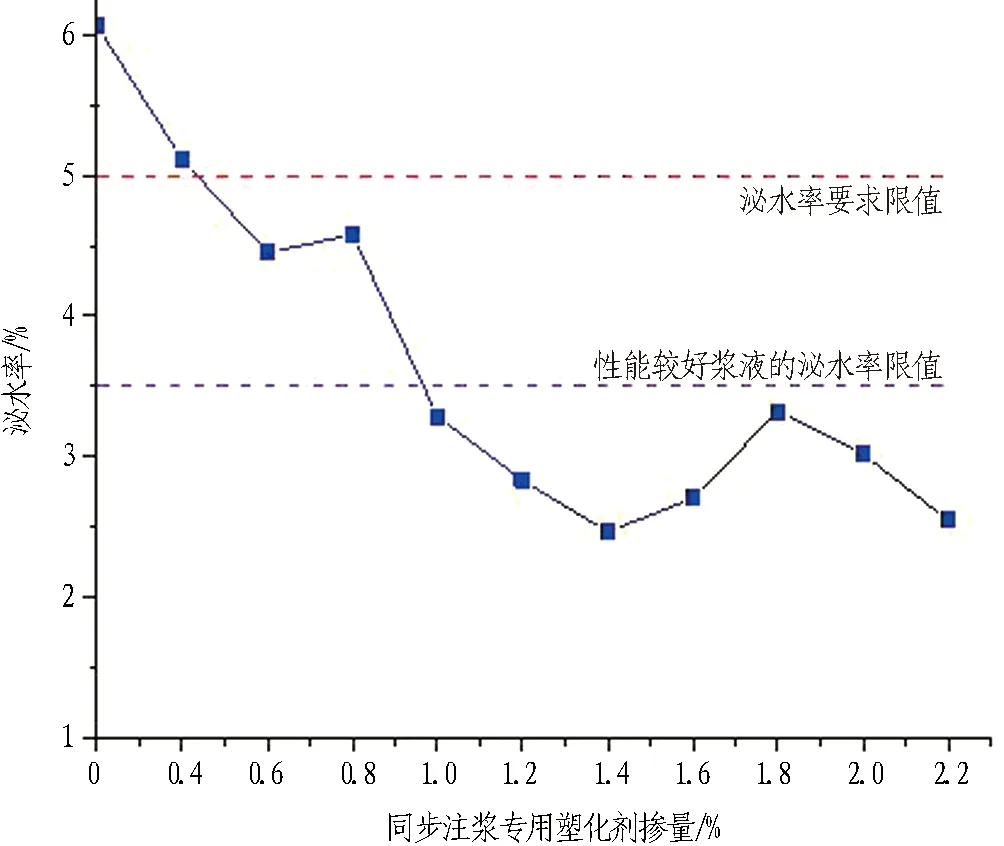

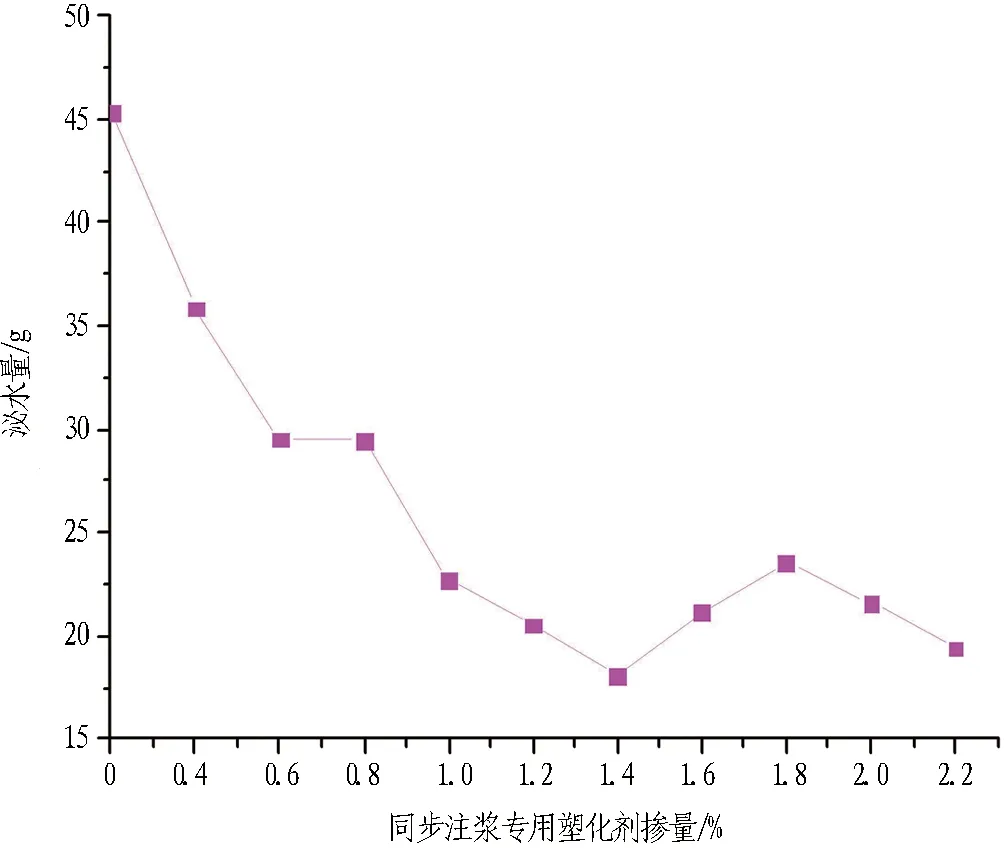

泌水率和泌水量随时间和塑化剂添加量的变化如图4所示。3 h泌水率和泌水量随塑化剂添加量变化如图5所示。由图4和图5可以看出: 1)当专用塑化剂掺量为1.0%以上时,抑制泌水效果更优; 2)壁后注浆专用塑化剂掺量约为1.4%时,泌水率最小,浆液保水性能较好; 3)专用塑化剂掺量为2.2%泌水效果也好,但考虑经济成本,认为专用塑化剂掺量为1.4%时泌水效果更好。

(a) 泌水量

(b) 泌水率

(a) 泌水率

(b) 泌水量

2.2.2 浆液流动性能变化规律

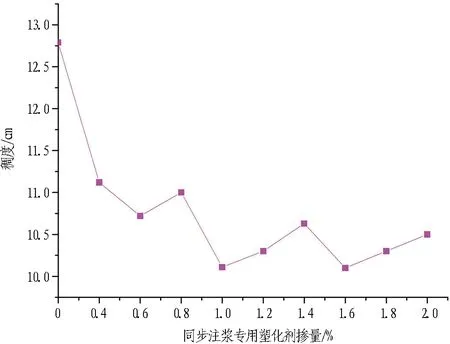

壁后注浆浆液稠度变化曲线如图6所示。可以看出: 1)相比于未添加壁后注浆专用塑化剂,添加塑化剂的浆液稠度减小,即添加壁后注浆专用塑化剂会减小稠度; 2)稠度不会随着专用塑化剂掺量的提高一直减小,而是逐步稳定为10.1 ~10.7 cm。

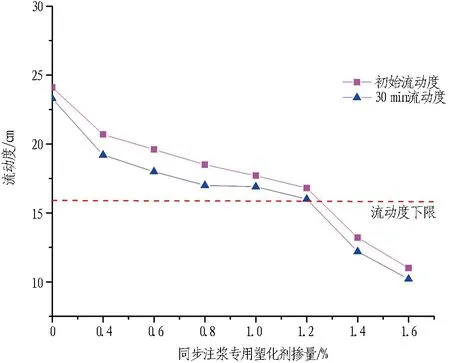

砂浆流动度随塑化剂添加量变化曲线如图7所示。可以看出: 1)30 min后砂浆流动度会减小,添加壁后注浆专用塑化剂会减小原有浆液的流动性; 2)当壁后注浆专用塑化剂掺量超过1.2%时,流动度较差,低于流动度要求的下限值,应该控制塑化剂掺量不能高于1.2%,且塑化剂对浆液的流动度影响较大,建议在隧道中掺入更为合适。

图6 壁后注浆浆液稠度变化曲线

图7 砂浆流动度随塑化剂添加量变化曲线

2.2.3 浆液强度性能变化规律

对于浆液的凝结时间和抗压强度: 1)未添加壁后注浆专用塑化剂时,壁后注浆浆液的凝结时间约为540 min; 当壁后注浆专用塑化剂掺量为1.2%时,凝结时间缩短为480 min,说明壁后注浆专用塑化剂能够缩短浆液凝结时间,使之能够较快达到早期强度。2)未添加壁后注浆专用塑化剂时,浆液1 d强度为0.32 MPa; 当壁后注浆专用塑化剂掺量为1.0%时,1 d强度达0.37 MPa,塑化剂的加入并没有降低原浆液的强度。3)7 d强度分别为1.4 MPa和1.43 MPa,28 d强度分别为3.1 MPa和3.18 MPa,这说明壁后注浆专用塑化剂改善浆液基本性质的同时并没有降低其强度。

综上可知: 1)壁后注浆浆液塑化剂的最优掺量不是一个值而是一个范围,为0.4%~1.2%; 2)掺量低时流动性更好,掺量高时抑制泌水效果更好,在该范围添加量下,浆液的凝结时间缩短至8 h以内。

2.3 粉质黏土地层中壁后注浆体固结特性分析

2.3.1 孔隙水压力随时间变化规律

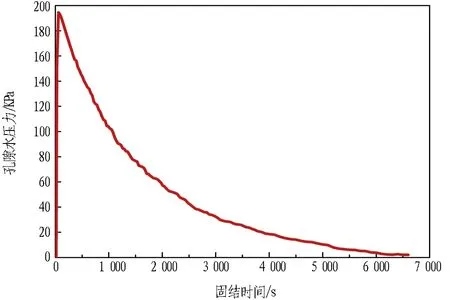

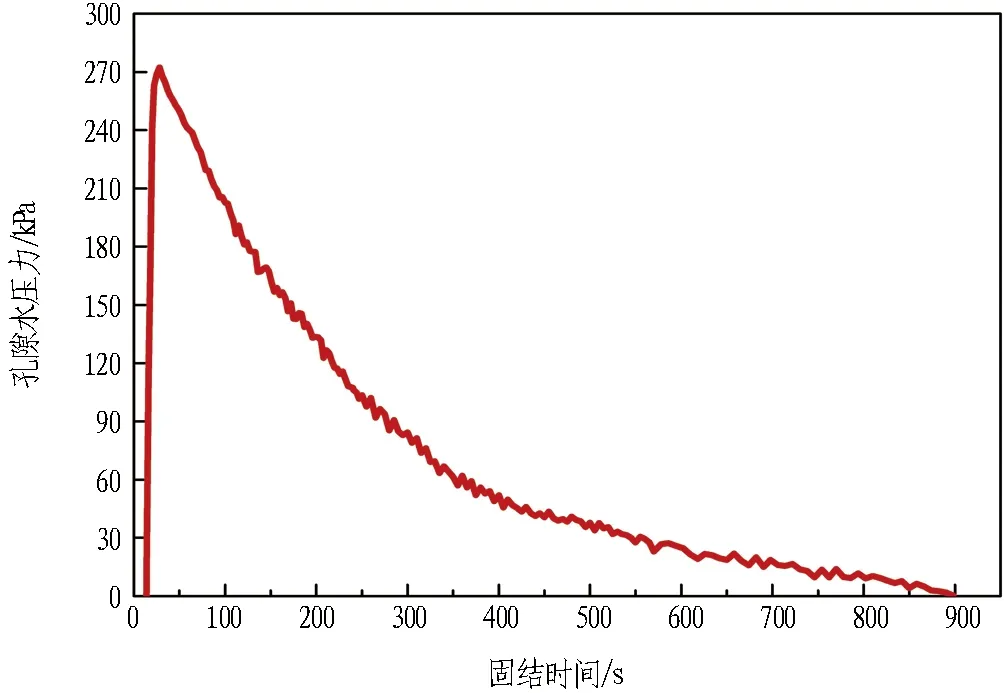

粉质黏土地层中的孔压消散曲线如图8所示。可以看出: 1)在粉质黏土地层中,在0.2 MPa注浆压力作用下,在固结前期浆体孔压大致呈直线下降,浆体孔压随着固结时间的延长而消散; 2)浆体的孔隙水压力随着固结时间的延长而缓慢减小至0,固结完成,最终固结完成时间为6 800 s左右。

图8 粉质黏土地层中的孔压消散曲线

分析认为: 1)由于粉质黏土地层的渗透系数较小,前期浆体中水分的排出速度受到了限制,前期孔隙水压力随着固结时间的延长呈线性下降; 2)随着浆液中的水分不断排出,浆液逐渐固结,浆体的渗透系数不断减小,孔隙中水分逐渐较少,孔隙水压力随着固结时间的延长而缓慢下降,直至固结完成[16]。

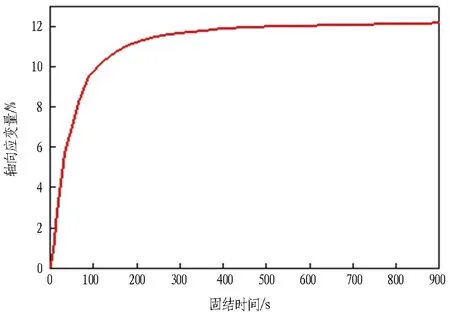

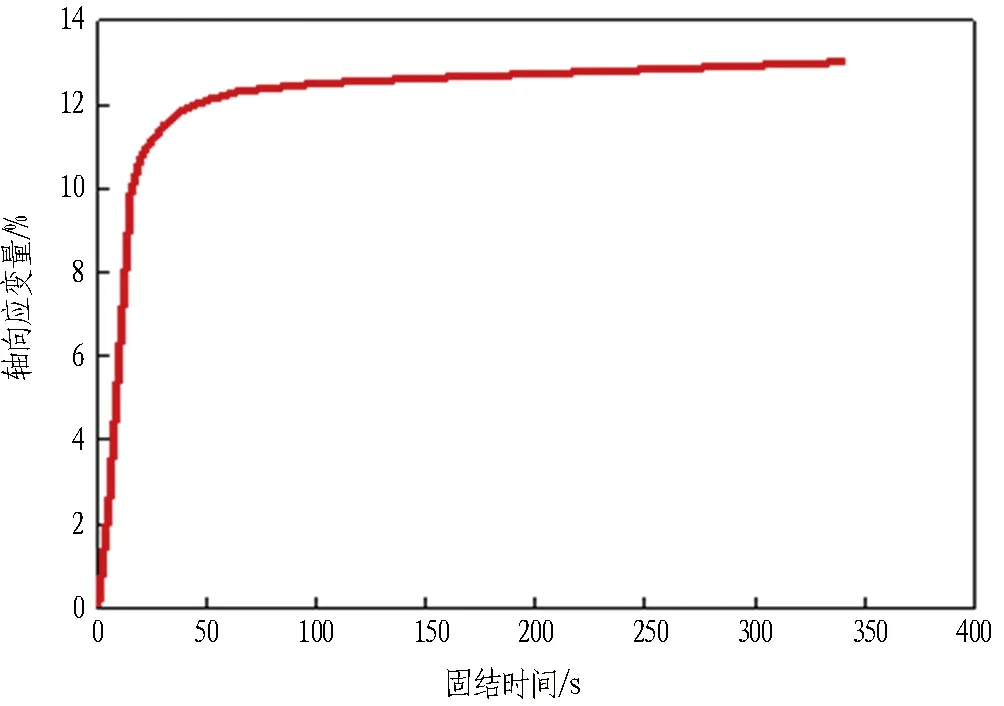

2.3.2 轴向应变量随时间变化规律

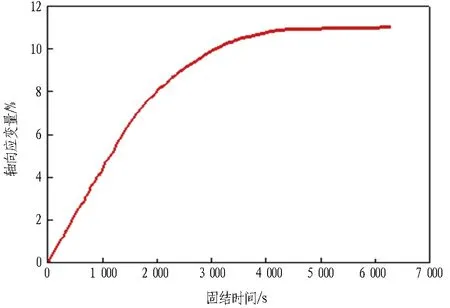

粉质黏土地层中的轴向应变曲线如图9所示。可以看出: 1)粉质黏土地层中,在0.2 MPa注浆压力作用下,固结前期浆体的轴向应变量随着时间大致呈线性增加; 2)浆体的轴向应变量随着固结时间的延长逐渐减小,并趋于平缓,最终浆体的体积收缩率约为10.98%。

图9 粉质黏土地层中的轴向应变曲线

分析认为: 1)浆液在粉质黏土中排水固结时,浆体的排水速率主要受地层渗透系数的限制,前期浆体的轴向应变量随着时间大致呈线性增加; 2)后期浆体中水分逐渐减少,且浆体骨架强度不断增加,轴向应变量逐渐减小至稳定[17]。

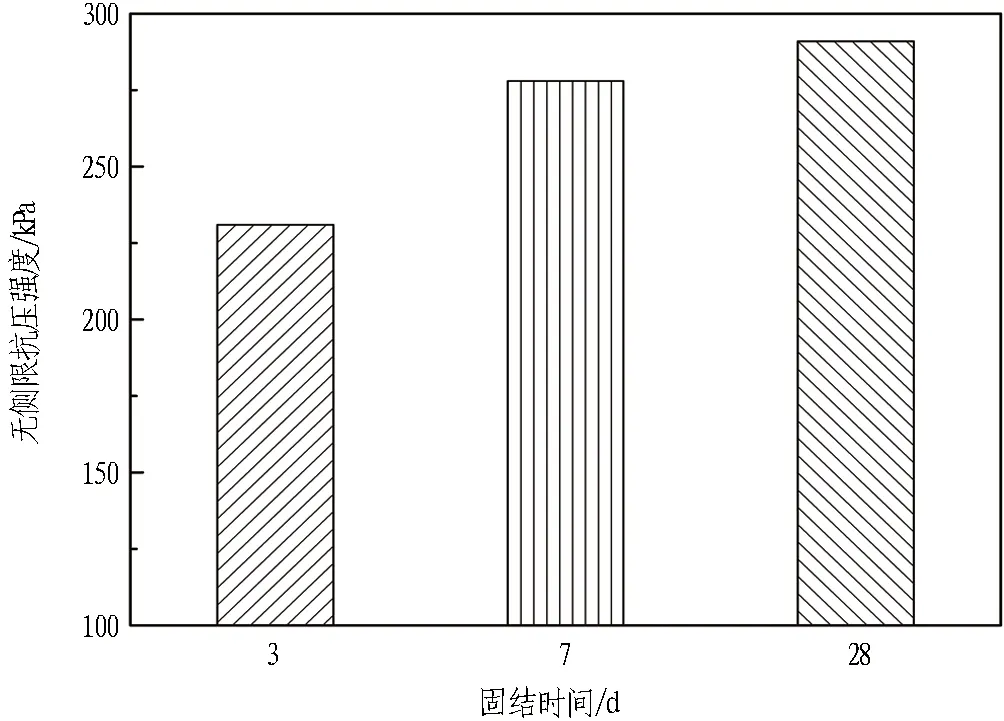

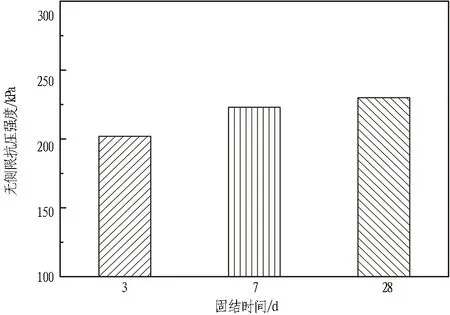

2.3.3 固结体强度随时间变化规律

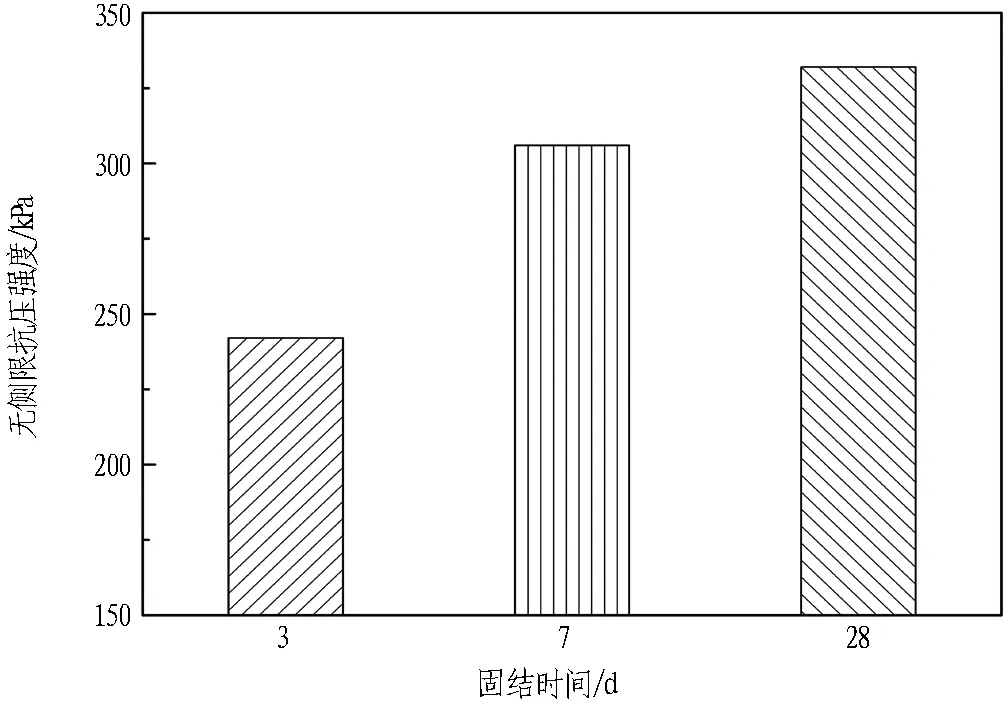

粉质黏土地层中浆体的无侧限抗压强度如图10所示。可以看出: 1)粉质黏土地层中,在0.2 MPa注浆压力作用下,第3天浆液固结体的无侧限抗压强度为242 kPa; 2)随着时间的延长,浆体的无侧限抗压强度明显增加,在第7天时浆体的无侧限抗压强度可达到306 kPa; 3)随着时间的继续延长,浆液固结体的强度也会略有增加,在第28天时浆体的无侧限抗压强度可达到332 kPa。

图10 粉质黏土地层中浆体的无侧限抗压强度

分析认为: 1)浆液固结体在第3天时就可获得较高的无侧限抗压强度; 2)随着浆体内水泥水化作用的不断进行,浆液固结体的强度会不断增加,从第3天到第7天浆液固结体的无侧限抗压强度会存在明显的增加; 3)随着时间的继续延长,水泥水化反应已接近完成[18],从第7天到第28天浆液固结体的无侧限抗压强度的增加较为缓慢,在第28天时强度基本达到稳定。

2.4 粉砂地层中壁后注浆体固结特性分析

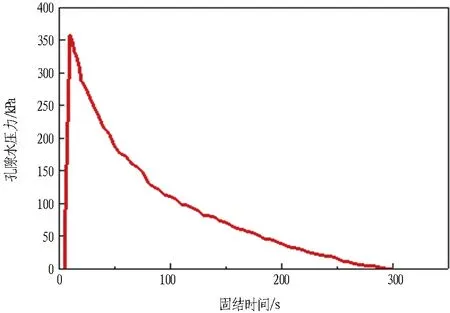

2.4.1 孔隙水压力随时间变化规律

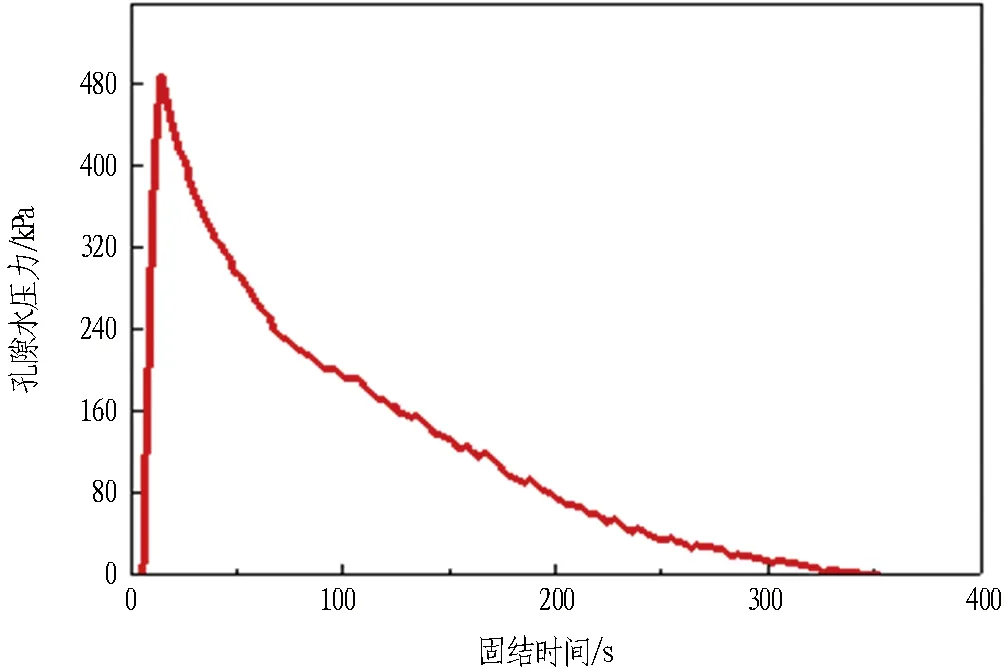

粉砂地层中的孔压消散曲线如图11所示。可以看出: 1)粉砂地层中,在0.3 MPa注浆压力作用下,浆体中的水分在固结前期即快速排出,孔压消散曲线下降较快,在300 s时就接近消散完全; 2)后期孔压消散曲线下降较为平缓,随着固结时间的延长,浆体中的水分缓慢排出,在900 s时基本固结完成。

分析认为: 1)粉砂地层的渗透系数较大,在0.3 MPa注浆压力作用下,加压初期浆体中的大部分水快速排出,注浆压力大部分由浆体骨架来承受; 2)随着固结的不断进行,浆体的渗透系数不断减小,孔隙中的水排出速度不断减缓,致使浆体的孔压消散速度也逐渐减缓。

图11 粉砂地层中的孔压消散曲线

2.4.2 轴向应变量随时间变化规律

粉砂地层中的轴向应变曲线如图12所示。可以看出: 1)粉砂地层中,在0.3 MPa注浆压力作用下,固结前期浆体的轴向应变量随时间快速增加,在120 s左右即接近浆液轴向应变量的最大值; 2)随着固结时间的延长,浆液的轴向应变量增加较为缓慢,最终的浆液轴向应变量约为12.05%。

图12 粉砂地层中的轴向应变曲线

2.4.3 固结体强度随时间变化规律

粉砂地层中浆体的无侧限抗压强度如图13所示。可以看出: 1)粉砂地层中,在0.3 MPa注浆压力作用下,第3天浆液固结体的无侧限抗压强度为231 kPa; 2)随着时间的延长,浆体的无侧限抗压强度明显增加,在第7天时浆体的无侧限抗压强度可达到278 kPa; 3)随着时间的继续延长,浆液固结体的强度基本达到稳定,在第28天时浆体的无侧限抗压强度为291 kPa。

图13 粉砂地层中浆体的无侧限抗压强度

2.5 砾砂地层中壁后注浆体固结特性分析

2.5.1 孔隙水压力随时间变化规律

砾砂地层中0.4 MPa注浆压力下的孔压消散曲线如图14所示。可以看出: 1)砾砂地层中,地层渗透系数较大,在0.4 MPa注浆压力作用下,浆体中的水分快速流失,浆体的孔压消散速度极快; 2)整个固结过程排水速度差异较小,最终的固结完成时间为300 s左右。

图14 砾砂地层中0.4 MPa注浆压力下的孔压消散曲线

砾砂地层中0.5 MPa注浆压力下的孔压消散曲线如图15所示。可以看出: 1)砾砂地层中,在0.5 MPa注浆压力作用下,固结前期浆体中的水分快速流失,浆体的孔压急剧下降; 2)在60 s以后下降速率减缓,最终固结完成时间为350 s左右。

分析认为: 在渗透系数较大的砾砂地层中,在高固结压力作用下,固结前期浆体快速压缩,排水过程中携带了大量细小颗粒,导致与地层交接处的浆体渗透系数较小,后期浆体中水分的排出减慢,所以0.5 MPa注浆压力作用下固结时间比0.4 MPa注浆压力作用下固结时间长。

2.5.2 轴向应变量随时间变化规律

砾砂地层中0.4 MPa注浆压力下的轴向应变曲线如图16所示。可以看出: 1)砾砂地层中,在0.4 MPa注浆压力作用下,固结加压的瞬间浆液中的大部分水都已排出,浆液的轴向应变量即达到了最大值12.98%; 2)随着浆体孔隙的不断压缩,浆液的轴向应变量略有增加。

图15 砾砂地层中0.5 MPa注浆压力下的孔压消散曲线

图16 砾砂地层中0.4 MPa注浆压力下的轴向应变曲线

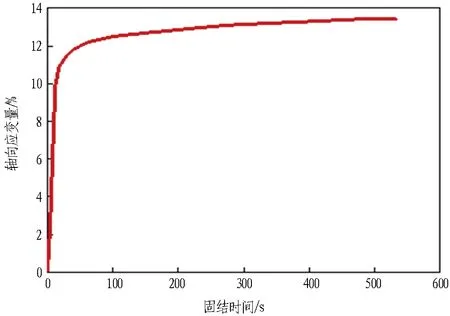

砾砂地层中0.5 MPa注浆压力下的轴向应变曲线如图17所示。可以看出: 1)砾砂地层中,在0.5 MPa注浆压力作用下,固结加压的瞬间浆液的轴向应变量即接近最大值; 2)浆液在0.5 MPa注浆压力作用下不断被进一步压缩[19],轴向应变量略有增加。

2.5.3 固结体强度随时间变化规律

砾砂地层中0.4 MPa压力下的无侧限抗压强度如图18所示。可以看出: 1)砾砂地层中,在0.4 MPa注浆压力作用下,第3天浆液固结体的无侧限抗压强度为202 kPa; 2)随着时间的延长,浆体的无侧限抗压强度略有增加,在第7天时浆体的无侧限抗压强度为223 kPa; 3)随着时间的继续延长,浆液固结体的强度缓慢增加,在第28天时浆体的无侧限抗压强度为230 kPa。

图17 砾砂地层中0.5 MPa注浆压力下的轴向应变曲线

图18 砾砂地层中0.4 MPa压力下的无侧限抗压强度

分析认为: 砾砂地层中在0.4 MPa注浆压力作用下,浆体中的胶凝材料和细小颗粒流失严重,导致在砾砂地层中固结完成后的浆体无侧限抗压强度明显低于在粉质黏土和粉砂地层中固结完成后的浆体无侧限抗压强度[20]。

3 工程应用

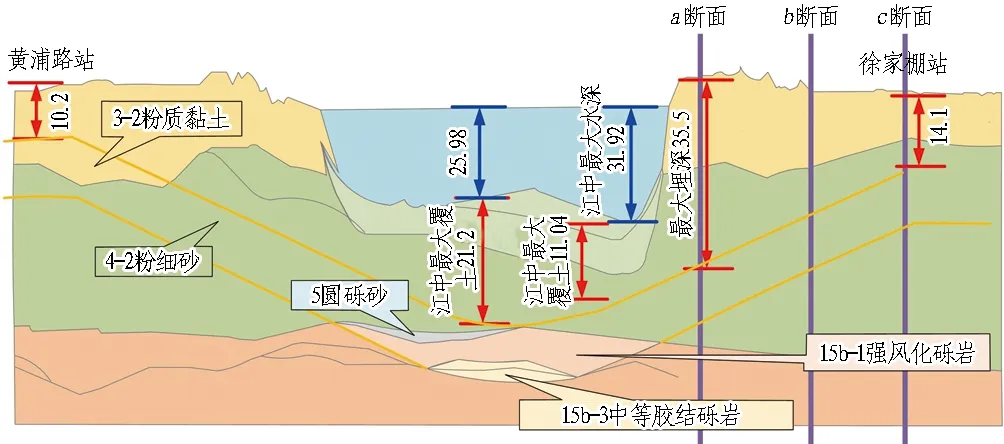

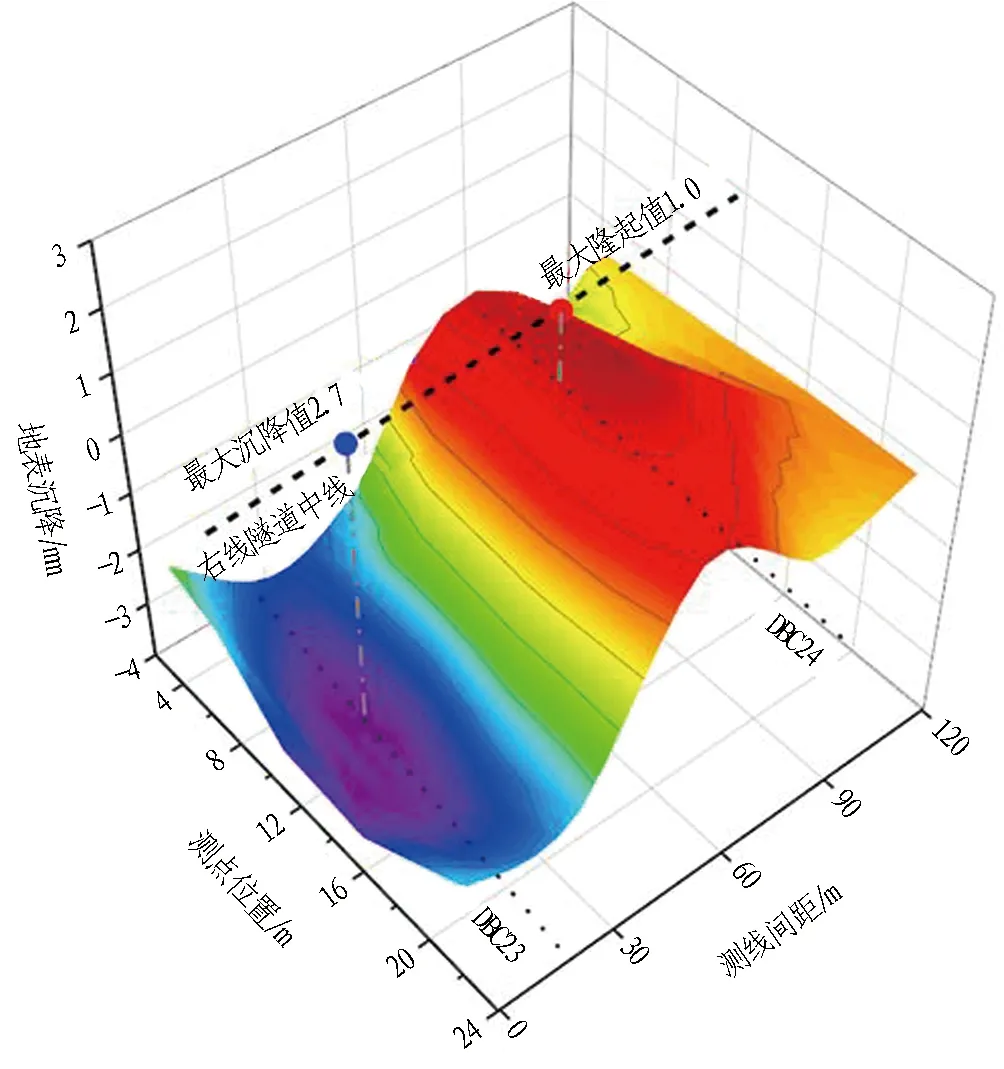

武汉轨道交通8号线黄浦路站—徐家棚站盾构隧道全长约3.2 km,隧道直径为12.1 m,壁厚为0.5 m。采用错缝拼装,每环由8块管片构成。穿越地质断面示意如图19所示。盾构自徐家棚站始发之后,穿越距离长达600 m的旧城改造棚户区,盾构上覆土厚度为14.1~35.5 m,主要穿越粉细砂地层。该棚户区的房屋基础均为天然地基,并且房屋结构老化严重,房屋建筑密度大,对盾构施工变形控制要求极高。实际工程中采用专用塑化剂浆液,塑化剂掺量为0.4%~1.2%,注浆压力为0.3~0.5 MPa,注浆量充填系数取130%~180%。施工期地表最大沉降值为2.7 mm,有效控制了周边环境变形,表明所研究的专用塑化剂对于同步注浆浆液的影响是有效的,并且同步注浆起到了良好的变形控制效果。下穿棚户区段典型断面地表沉降变形如图20所示。

图19 穿越地质断面示意图(单位: m)

图20 下穿棚户区段典型断面地表沉降变形图

4 结论与建议

本文通过室内试验测定浆液的物理力学性能,研究专用塑化剂对浆液性能的影响规律,并通过固结试验,探究了浆液在不同地层中的固结规律,主要结论与建议如下。

1)加入壁后注浆专用塑化剂能够缩短浆液的凝结时间,并且不影响浆液的强度,随着塑化剂添加量的提高,浆液的泌水率、稠度、流动度均有减小的趋势,浆液无侧限抗压强度不宜太高,与盾构穿越周围土体无侧限抗压强度基本一致。

2)专用塑化剂的最优掺量为0.4%~1.2%,在该范围添加量下,浆液的性能得到进一步提升,均能够满足施工各项要求,且浆液的凝结时间缩短至8 h以内。

3)改良后浆液在地层中的固结时间、沉降量、强度与地层性质相关,在粉质黏土地层、粉砂地层与砂砾地层中,固结完成时间分别需要1.7 h、15 min、5 min,最终浆液的体积收缩率分别为10.98%、12.05%、12.98%,28 d无侧限抗压强度分别为332、291、230 kPa。

4)实际工程中,应根据现场情况在最优掺量范围内进行调整: 塑化剂掺量越大,浆液的泌水率、流动度越小,即浆液稳定性能较好,流动性能较差; 塑化剂掺量越小,浆液的泌水率、流动度越大,即浆液稳定性能较差,流动性能较好。针对武汉工程等高压富水地层,应先保证浆液的稳定性能,塑化剂可以为最大掺量1.2%,考虑到塑化剂对浆液流动性能的影响较大,隧道中掺入塑化剂更为合适。