基于参数智能化采集的盾构管片自动选型算法研究

杨 钊, 熊栋栋, *, 许 超, 陈少林, 贺创波

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040; 2. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040; 3. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040; 4. 中交二航局成都城市建设工程有限公司, 四川 成都 610218)

0 引言

采用盾构施工隧道的目的是利用衬砌管片建设一条稳定、平滑、质量良好的隧道,盾构施工中,隧道建环与盾构掘进同等重要,管片选型是隧道建环的关键指导依据。

当前,通用楔形环管片已成为最主流的盾构隧道管片类型。现场管片选型主要依靠人工完成,存在人员素质和施工经验参差不齐、选型理念缺乏连贯性、标准及限定条件缺乏统一、过于依赖决策者经验、缺乏定量计算支撑等问题,导致管片选型施工不合理、不规范等现象时有发生,给盾构姿态和成型管片质量埋下巨大隐患。为此,开发并应用管片自动选型软件规范或代替人工管片选型显得尤为必要。

国内,针对管片点位选择算法的研究主要集中在管片排版计算方法[1-6],对施工阶段的当前环管片选型指导意义不大。潘国荣等[7]、宋成辉[8]通过一定算法计算拟拼装管片与设计轴线之间的距离,选出距离最小的拼装点位,通常没有考虑施工因素或考虑不全,同时,其合理性必须建立在精确的成型管片姿态实时测量的基础上,该技术尚未得到有效普及。闫静茹等[9]提出综合考虑多种施工因素的通用环管片点位计算方法,但每环管片选型前人工输入参数较多,需要选型人员根据实际施工情况进行权重分配,这无疑增加了现场人员负担,管片选型结果合理与否也受到操作人员经验制约。广州某公司开发通用管片选型程序,综合考虑了多种施工因素进行当前环管片选型,并提供未来1~5环管片预测,但是算法对于施工中一些特殊情况考虑不够充分,在盾构姿态太差等情况下无法进行正常的管片选型。

在前人研究的基础上,基于盾构掘进轴线拟合设计轴线,管片拼装轴线通过拟合盾构掘进轴线来达到最优化拟合设计轴线的原理,提出综合考虑盾尾间隙、推进油缸行程差和盾构趋势的管片选型运算和决策算法,预先考虑了各影响因素实际施工中所有可能出现的取值范围,以及各影响因素在不同取值范围、不同施工工况下的权重变化,开发8组盾尾间隙和6组油缸行程的算法,借助盾尾间隙智能化测量和屏幕参数图像识别技术实现管片选型参数的自动导入和通用型管片当前环选型的全自动化。

1 管片点位自动选型基本算法

1.1 管片自动选型系统架构

由于成型管片隧道依附于盾构开挖隧道,且管片拼装须在盾尾内部完成,因此,成型隧道能否拟合设计轴线主要由盾构的掘进姿态决定。实际施工中,成型隧道轴线满足对盾构掘进轴线的拟合,即可为盾构掘进提供良好的后部支撑,进而保障盾构掘进姿态质量,成型隧道轴线与设计轴线的拟合也就水到渠成;反之,管片选型时越过盾构掘进轴线而直接令管片轴线拟合设计轴线,反而容易造成管片姿态与盾构姿态的不匹配,严重影响盾构掘进轴线控制和成型隧道质量。鉴于此,本系统管片选型算法以管片隧道轴线拟合盾构掘进轴线为主要原则,通过考虑盾尾间隙和油缸行程差来保障成型隧道与盾构姿态良好的匹配度,在此基础上考虑盾构趋势,利用管片选型来适当优化盾构掘进姿态,暂未考虑成型隧道轴线相对设计轴线偏差的因素。经过多个项目验证,该算法能够满足通用型管片当前环选型的需求,可较好地指导现场管片选型作业。

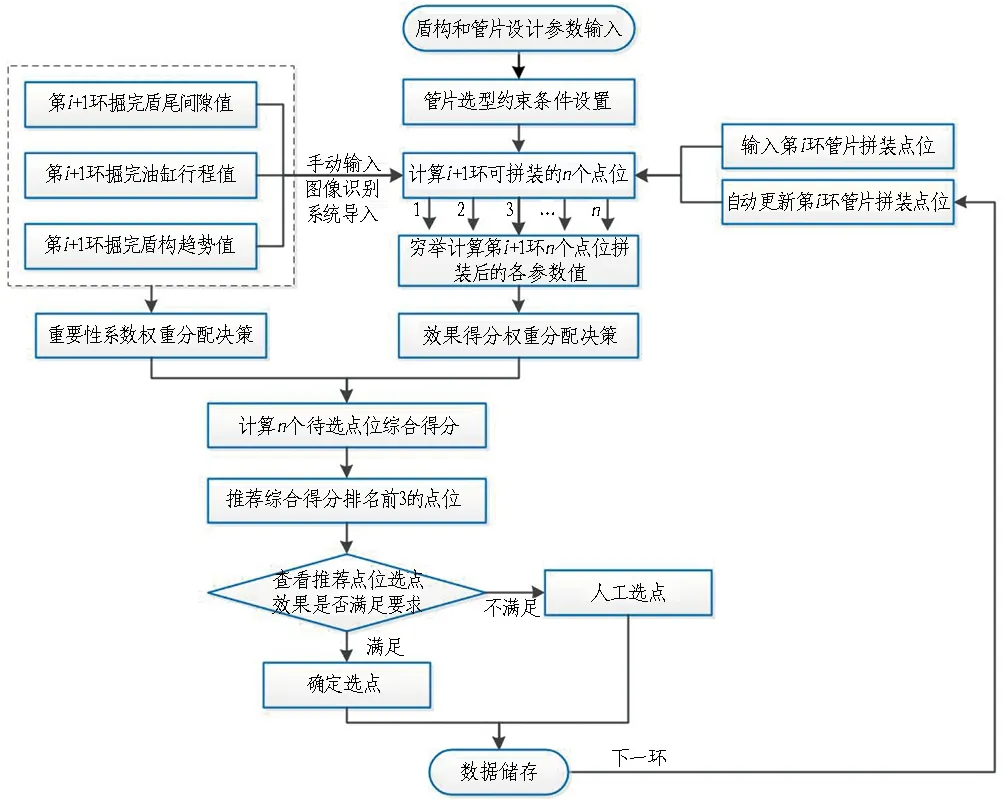

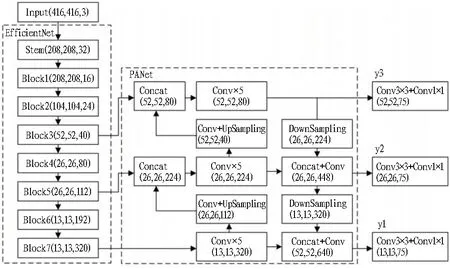

本系统主要由数据录入模块、数据计算模块以及选型决策模块构成,如图1所示。数据录入模块运用自研的盾尾间隙智能化监测系统和监控屏幕参数识别模块自动导入盾尾间隙、推进油缸行程、盾构趋势等数据;数据计算模块基于录入参数对所有待选点位进行穷举计算;管片选型决策模块根据计算结果自动进行权重赋值,根据综合得分选出最优拼装点位。

图1 管片自动选型系统架构

1.2 计算模块

为适应大直径盾构的特点和精细化管控要求(大直径盾构推进油缸分区多为6分区,盾尾间隙测量在8组或8组以上),相比现有支持4组盾尾间隙值和推进油缸行程算法的软件,本系统首次推导并采用了8组盾尾间隙和6组油缸行程的管片选型计算公式、算法逻辑。

1.2.1 通缝计算

进行下一环管片选型计算之前,需要根据错缝拼装的原则,结合当前环管片点位确定下一环管片的所有满足错缝拼装要求的待选点位。已知当前环的点位为m,则下一环可选点位为

K=m+2+3n(n=0, 1, 2,…)。

1.2.2 油缸行程差计算

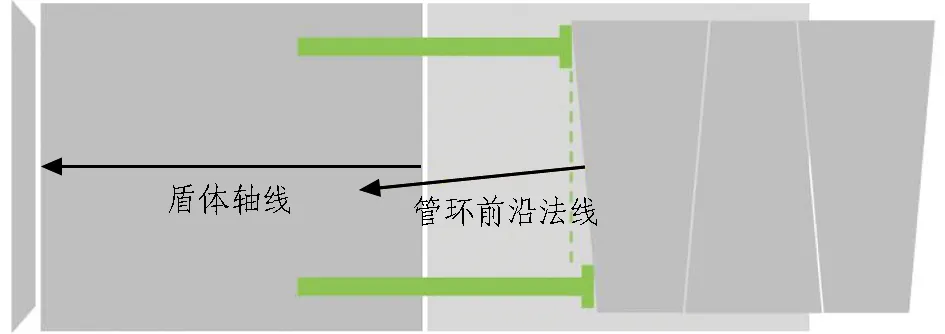

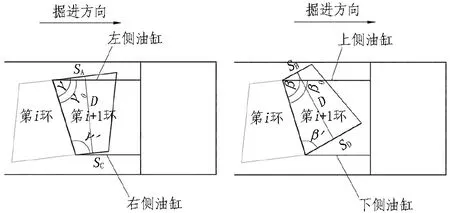

如图2所示,推进油缸行程差的存在导致管环方向与盾构方向产生夹角,通过管环合理选型来平衡推进油缸的行程差,进而达到调整管环方向、更好地使管片姿态跟随盾体姿态的目的。

图2 油缸行程差与管环方向和盾体方向的关系图

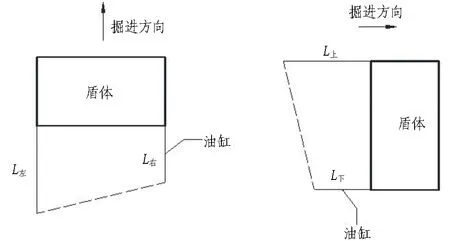

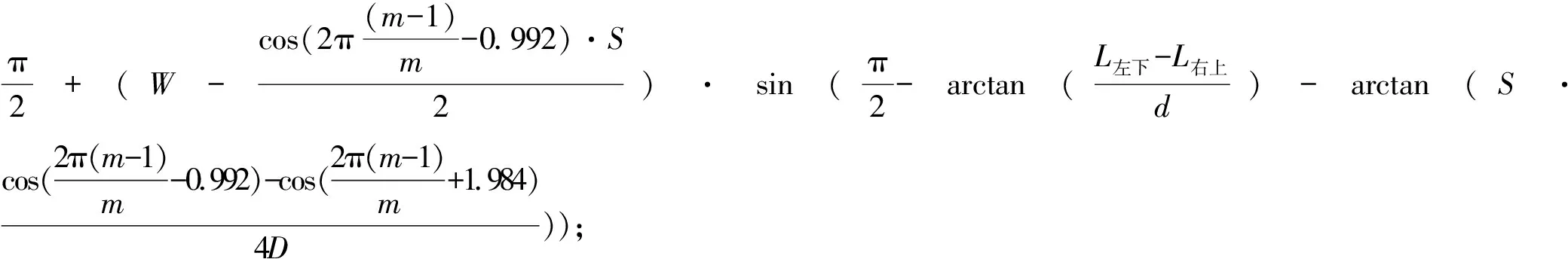

油缸行程差投影如图3所示。

图3 油缸行程差投影图

设管片拼装前油缸行程差(第i环掘进完成之后的油缸行程差)为:

ΔLHi=L左-L右;

(1)

ΔLVi=L上-L下。

(2)

式(1)—(2)中: ΔLHi为左右油缸行程差; ΔLVi为上下油缸行程差。

由图3可知,在既有环(第i环)油缸行程差的基础上,第i+1环在选定管片拼装点位m时,拼完之后油缸行程差的变化值如下。

第i+1环相对于1点位的旋转角度(默认1点位位于管环正上方)

θi+1=m·θ0;

(3)

左右油缸行程差

(4)

上下油缸行程差

ΔLVi+1=ΔLVi-(SB-SD)=ΔLVi+S·cos(-θi+1)。

(5)

式(3)—(5)中:θ0为管片临近两纵向螺栓孔与圆心连线的夹角;S为管片楔形量;SA、SC分别为管片水平方向投影的左侧和右侧宽度;SB、SD分别为管片竖直方向投影的上侧和下侧宽度。

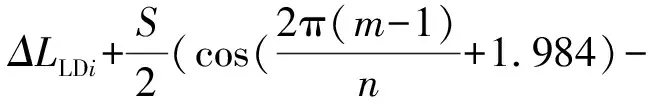

以福州滨海快线项目为例,根据左上、左下、右上、右下各油缸分组在盾构上的分布位置和各分区带行程传感器的油缸在盾体圆周的角度,可以推导出左上和右下油缸行程差ΔLLDi+1以及左下和右上油缸行程差ΔLRDi+1。推进油缸分区如图4所示。

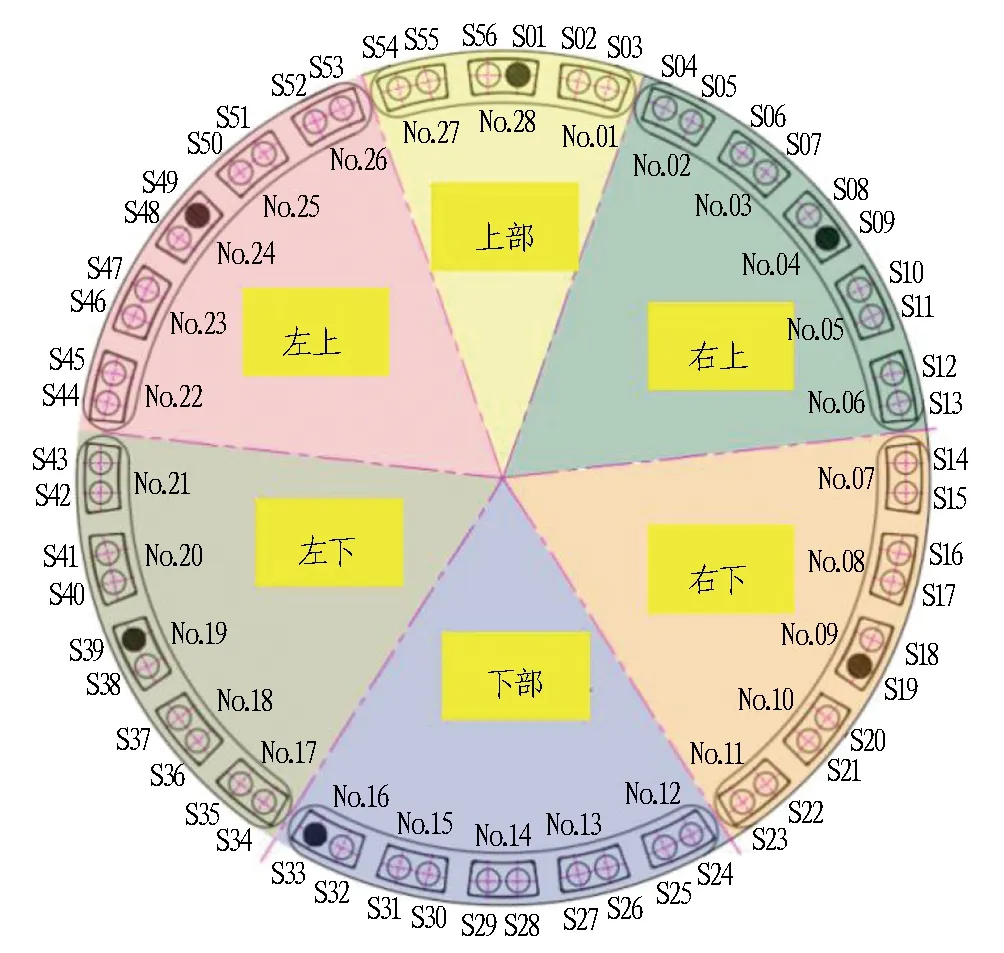

(6)

(7)

式(6)—(7)中: ΔLLDi+1、ΔLRDi+1分别为第i环掘进完成后的左上和右下油缸行程差及左下和右上油缸行程差;m为管片拼装点位;n为管片拼装点位的总数。

图4 推进油缸分区图

1.2.3 盾尾间隙计算

通过管片选型调整盾尾间隙,即调整管环与盾尾的相对位置关系,从而避免因盾尾间隙过小导致管片与盾尾挤压、磕碰的情况,造成盾尾刷失效、管片破损等严重后果。

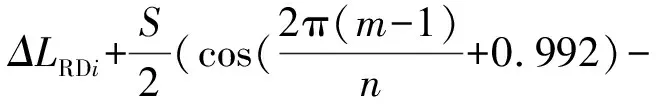

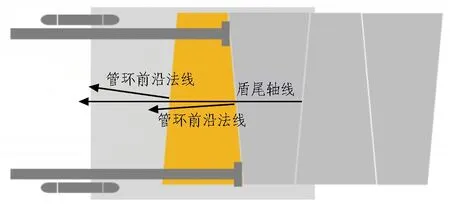

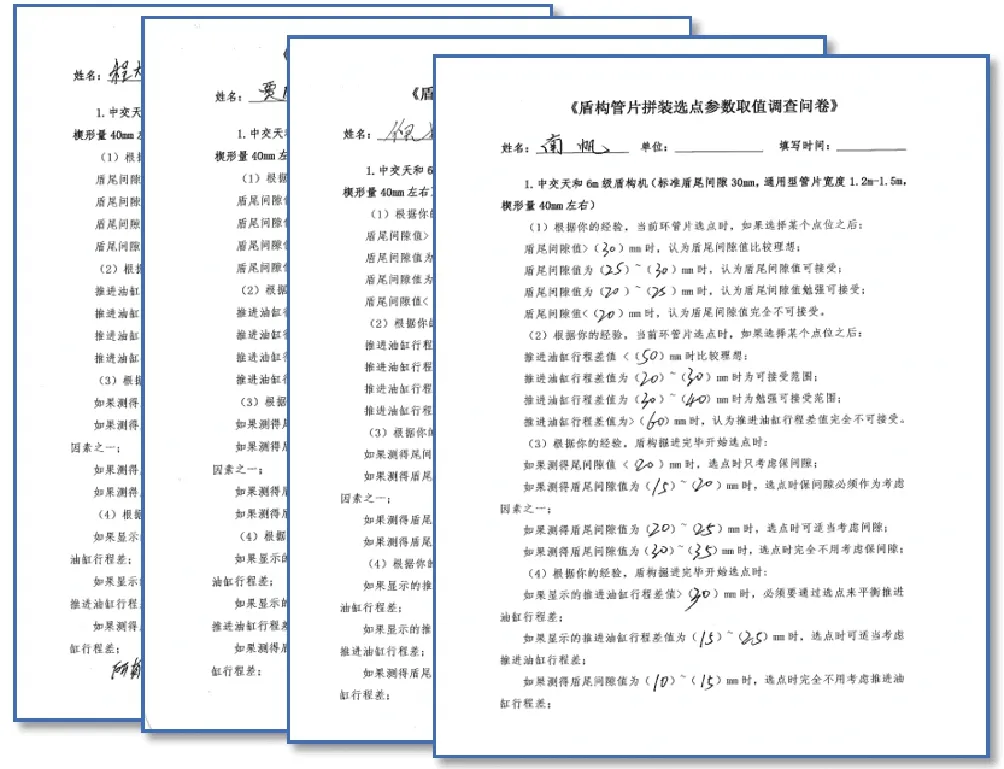

由于推进油缸行程差的存在,导致盾尾方向与管环方向不一致,由图5示例可知,下一环管环点位虽然选在了正上方,却并未造成上部盾尾间隙减小。因此,推进油缸行程差直接影响到管片拼装后的盾尾间隙值,需要在计算方法上予以充分考虑。

图5 推进油缸行程差影响盾尾间隙示意图

已拼管片(第i环)的平面位置可以采用当前油缸行程差表达,推进油缸与第i环管片形成的角度

(8)

(9)

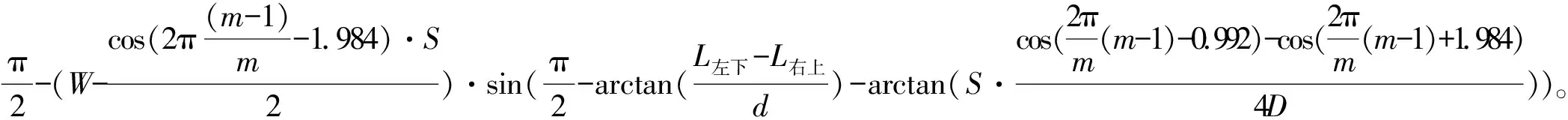

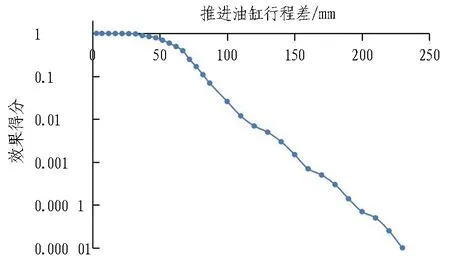

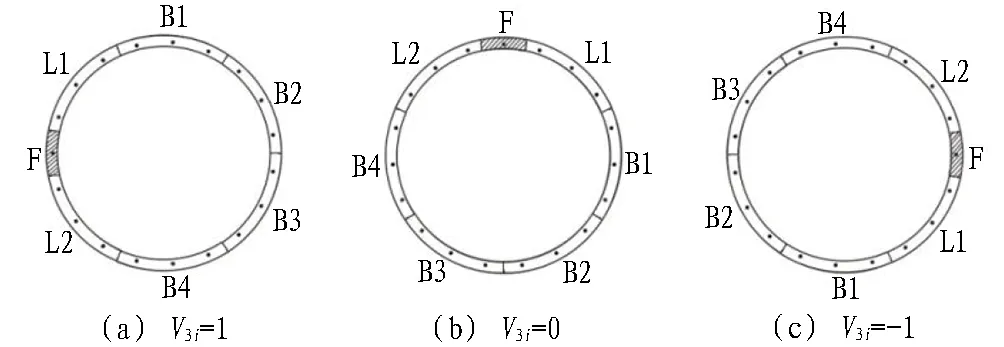

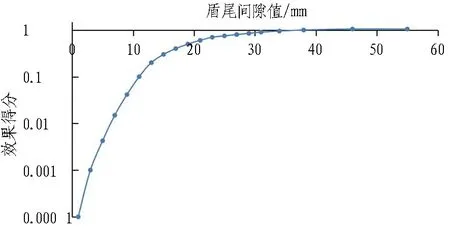

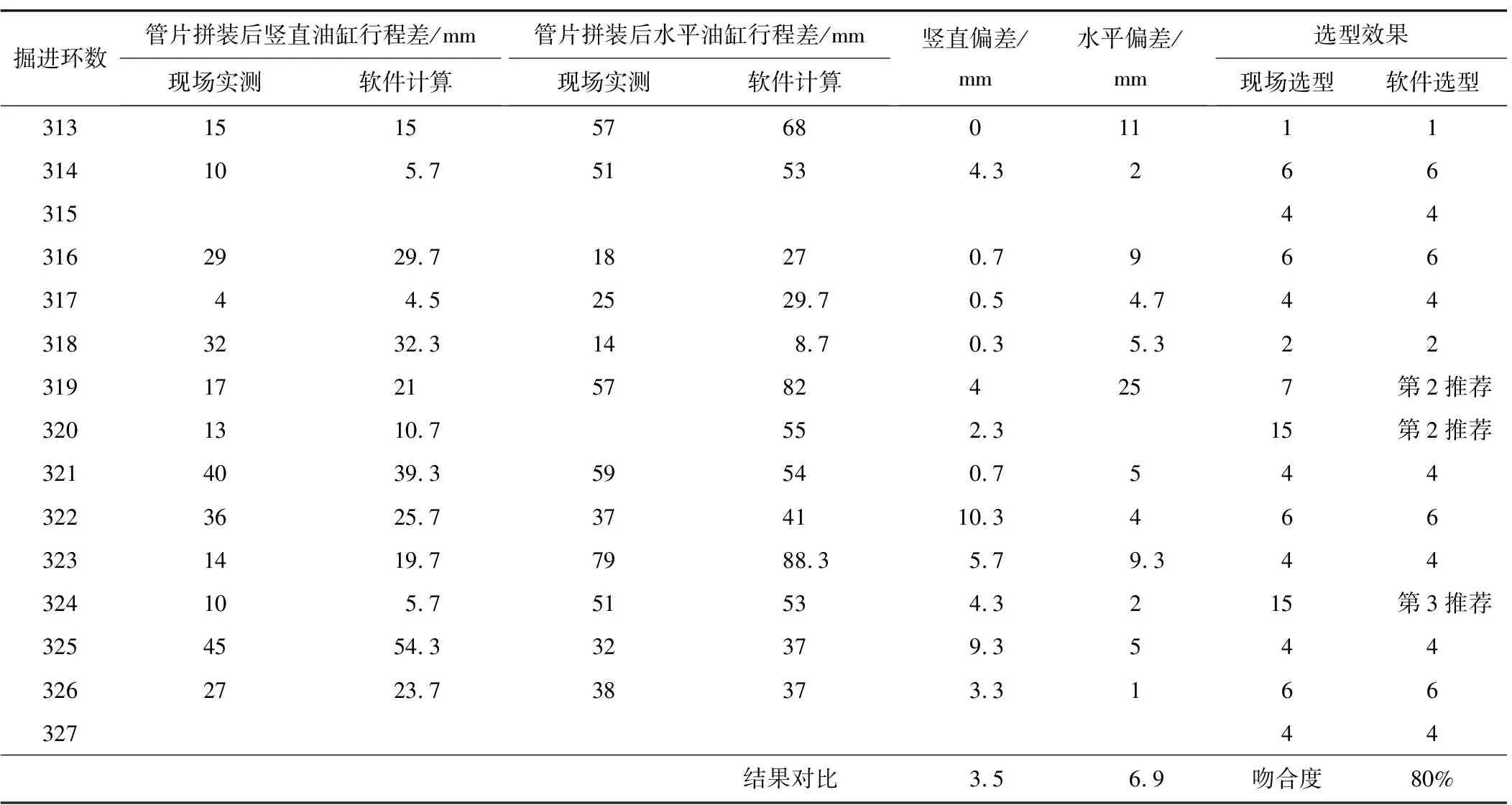

式(8)—(9)中:D为管片外径;d为盾构推进油缸的安装直径;γ0、β0分别为第i环管片与左侧油缸及上侧油缸的夹角,可以预见,当L左 管片姿态以及各角度关系如图6所示,第i+1环管片左侧水平投影角度γ和上侧竖直投影角度β分别为 (10) (11) (a) (b) 第i+1环管片拼装完成后,设左、右、上、下的盾尾间隙变化值为Δδ左、Δδ右、Δδ上、Δδ下。因此,根据图6可得: Δδ左=SA·sin(γ0-γ); (12) Δδ右=-SC·sin(γ0-γ); (13) Δδ上=SB·sin(β0-β); (14) Δδ下=-SD·sin(β0-β)。 (15) 同理,根据右上、左下盾尾间隙测量的投影几何关系可以推导出右上、左下盾尾间隙变化值Δδ右上、Δδ左下。 (16) (17) 式(16)—(17)中:W为管片平均环宽;L左下、L右下分别为左下和右上油缸行程差,左上、右下盾尾间隙变化值计算推导公式不一一列出。 通过上述公式即可计算出第i+1环管片拼装后的8组盾尾间隙变化量Δδ,与各自拼装前的盾尾间隙测量值δi之和即为第i+1环管片拼装后的8组盾尾间隙值δi+1。 2.1.1 选型决策算法调查问卷 软件开发前,收集了包括技术管理人员、盾构司机、管片拼装手在内的几十位长期参与管片选型的技术人员的调查问卷,如图7所示,获得了以下成果。 图7 管片自动选型算法参数取值调查问卷 1)根据调查成果总结出6 m级、8 m级、12 m级等不同尺寸盾构项目在管片选型时盾尾间隙和油缸行程参数的理想范围、可接受范围、危险范围和完全不可接受范围。 2)根据调查成果总结出盾尾间隙、油缸行程和隧道线形在直线段、曲线段、盾构纠偏时各自的权重分配占比以及3种情况下管片选型的控制要点。 3)每一环管片选型时必须综合考虑各影响因素,如果仅考虑单一因素,会造成其他因素的急剧恶化。 4)项目一线人员在管片选型时,除了考虑盾尾间隙和油缸行程,还要考虑盾构趋势,在曲线段掘进或盾构纠偏时,需要重点关注盾构趋势的变化,然后通过管片选型的先行量起到对盾构纠偏的诱导作用,从而辅助盾构纠偏。 在综合参考各受调查人员关于管片选型的思路和权重取值建议的基础上,结合合理的简化计算模型,形成了管片选型决策权重取值的核心算法。 2.1.2 赋值 本系统管片选型决策模块原理为: 对盾尾间隙、推进油缸行程差、盾构趋势3个主要因素的重要性系数I1i、I2i、I3i和效果得分V1i、V2i、V3i进行赋值,计算第i+1环各待选点位的综合得分,选取i+1环最优拼装点位。各待选点位的计算综合值为 Ji=V1iI1i+V2iI2i+V3iI3i。 (18) 式中:i为管片拼装点位;重要性系数I1i、I2i、I3i依据第i+1环管片拼装前的盾尾间隙、推进油缸行程差、盾构趋势的情况进行赋值,重要性系数越大,表示该项因素的情况越差,越需要通过管片选型来优化;效果得分V1i、V2i、V3i依据i+1环管片模拟拼装后的盾尾间隙、推进油缸行程差、盾构趋势的计算值进行赋值,某一因素的效果得分越高,表示管片模拟拼装之后对该项因素的优化效果越好。 2.1.2.1 盾尾间隙权重赋值 1)通过数据录入模块得到第i+1环管片拼装前所测得的8个方向的盾尾间隙值,自动选取最小盾尾间隙值进行重要性系数I1i赋值。盾尾间隙重要性系数的赋值随着盾尾间隙值的减小而增大,表示管片拼装前的盾尾间隙越小,情况就越差,管片选型时考虑盾尾间隙的权重就越高。以某区段盾尾间隙的重要性系数I1i为临界值,取为1,盾尾间隙大于该临界值时,I1i=1,表示其重要性系数不予考虑;小于临界值时,I1i>1,并随着盾尾间隙减小而减小。 2)通过模拟拼装计算得到i+1环各个待选点位管环拼装后盾尾8个方向上的间隙值,自动根据最小盾尾间隙计算值进行效果得分V1i赋值。盾尾间隙效果得分赋值范围为0 2.1.2.2 推进油缸行程差权重赋值 1)获取第i环盾构掘进完成时6组油缸行程值,自动计算对应的3组油缸行程差,依据最大油缸行程差进行重要性系数I2i赋值。取某界限油缸行程差值d的重要性系数为临界值,取为1,当油缸行程差d0≤d时,对应的重要性系数I2i=1,表示此时油缸行程差较小,情况较好,在管片选型时可不予考虑;当d0>d时,I2i>1,且I2i随着d0的增大而增大,表示管片拼装前的油缸行程差越大,情况就越差,管片点位选型时考虑油缸行程的权重就越高。 2)通过模拟拼装计算得到i+1环各个待选点位管环拼装后的3组油缸行程差,根据最大油缸行程差值进行效果得分V2i赋值,其中0 图8 模拟拼装后油缸行程差计算值与其效果得分关系曲线图 2.1.2.3 盾构趋势权重赋值 管片选型准确与否,影响着盾构推进姿态。当盾构掘进过程朝一侧发生较大的趋势时,表明此时后部管片的支撑合力朝该侧发生了偏斜并产生了一个附加的分力,如不及时采取措施,盾构姿态会在未来几环中,在此分力的作用下逐渐朝该侧偏移并不断恶化,同时回纠困难,若采取姿态强行回纠的措施,又会造成盾构姿态蛇形前进,从而反噬成型隧道质量。因此,在盾构朝一侧出现较大趋势时,及时通过合理的管片选型,依靠管片的先行量调整管环支撑合力的方向,起到对盾构纠偏的诱导作用,有效遏制盾构姿态恶化。 1)通过数据录入模块得到管片拼装前的盾构趋势值,依据趋势值进行重要性系数I3i赋值。以水平方向为例,趋势朝右为正,当盾构趋势<0,I3i>0,盾构趋势>0,I3i<0,且随着盾构趋势值(绝对值)的增大,重要性系数I3i赋值(绝对值)逐渐增大,反之则逐渐减小;当管片拼装前的盾构趋势为0,I3i=0,表示此时管片选型无需考虑盾构趋势的权重。 2)根据盾构趋势的方向和管环封顶块的方向确定盾构趋势效果得分V3i的上限临界值、中间值和下限临界值。如盾构水平趋势为正值,表示盾构趋势朝设计轴线右侧(如图9所示),此时封顶块在正左侧的管环纠偏效果最佳,效果得分为上限临界值1;封顶块在正上和正下侧的管环效果为0,对应的效果得分为中间值0;封顶块在右侧的管环效果最差,效果得分为下限临界值-1。对于其他封顶块在左侧的管环,其效果得分0 图9 盾构趋势效果得分示意图 1)各因素权重赋值(重要性系数和效果得分)须覆盖所有可能出现的取值范围。如施工中,推进油缸行程差正常范围在0~60 mm,但是软件的取值范围设置为0~250 mm(如图8所示),即使遇到极端情况(推进油缸行程差极大,这在施工中是可能出现的),仍然能够正常进行管片选型。出于同样的考虑,各因素权重赋值不取0,即使当前某因素参数值极差,如当推进油缸行程差达到了200 mm(如图8所示),虽然在施工中无法接受,但是其对应的权重赋值取为7×10-5,仍不能取0。 2)考虑各因素的参数值在不同区段对管片选型影响程度的不同,各因素的参数值与其赋值并非线性关系,而是在不同区段有不同的变化速率。如盾尾间隙在10~20 mm的赋值变化速率要大于盾尾间隙在20 mm以上的情况,同时小于盾尾间隙小于10 mm的情况,如图10所示,盾尾间隙对管片选型的效果得分权重会随着盾尾间隙的变小而加速减小。 图10 模拟拼装后盾尾间隙计算值与其效果得分关系曲线图 3)因不同因素在当前环选型的重要性程度和选型效果好坏各不相同,其赋值的大小以及赋值随因素数值变化而变化的速率也存在差别。结合成熟施工经验和工程案例分析,考虑到盾尾间隙对于保护隧道施工安全起到的关键作用,如果控制不当,后果最为严重,系统综合权重分配为: 盾尾间隙>推进油缸行程差>盾构趋势。 4)考虑到在不同情况下(小半径曲线段、纠偏段、直线段等)各因素赋值的差别,如在小半径曲线段,两侧油缸行程差赋值要高于上下油缸行程差赋值,突显了在急曲线转弯时,两侧油缸行程对于控制盾构及成型管片姿态的重要程度高于上下油缸行程,系统在管片选型时优先考虑平衡两侧油缸的行程差。 利用盾尾间隙智能化监测设备的数据接口以及监控屏幕参数图像识别技术,实现了管片选型参数的自动提取,真正实现了快速、一键式的管片点位自动选型,大大提升了软件的实用性和智能化程度。 盾尾间隙智能化监测系统基于机器视觉测量技术对盾尾间隙进行非接触式测量[10],利用CCD工业相机对带有双十字激光器标定的盾尾管片端面拍摄得到原始图片,图片通过系统软件智能图像处理与分析,根据预设计的位置关系、激光标定、计算方法得到高精度的盾尾间隙值(误差±2~±3 mm),并自动导入管片自动选型软件,如图11所示。 图11 盾尾间隙智能化监测系统架构 图像处理作为整个盾尾间隙自动监测系统的关键功能,主要包含目标检测、图像增强和特征提取。 1)目标检测是从输入原始图像中定位并检测出感兴趣区域(range of interest, ROI),避免图像中非测量区域的干扰。为减少神经网络参数、缩短检测时间、提升检测效率,使用Efficientnet-B3代替YOLOV3的主干提取网络Darknet53,对YOLOV3的目标检测,算法进行轻量化处理,经过主干网络卷积处理后,在原有算法自上而下的特征图像金字塔网络后增添自下而上的融合增强,即将FPN替换为PANet,最终得到3个不同维度的分支结果,进行多尺度目标检测,网络结构如图12所示。 图12 目标检测网络结构图 2)图像增强的主要作用是强化图像细节,改善图像质量,为后续的特征提取提供较好的前提条件。 3)特征提取即在图像增强后提取出管片下边缘和十字激光器投射出的激光线标识,作为盾尾间隙计算的直接依据。图像处理过程如图13所示。 图13 图像处理过程 开发屏幕数据实时图像识别模块,管片选型时,自动截取当前盾构监控屏幕图像,经过成套数字图像处理算法,无需盾构控制系统数据接口,可自动获取推进油缸行程和盾构趋势等相关数据,使软件可以便捷、灵活地应用于不同项目。 图像处理的主要过程为: 制作数字模板图像,将各数字模板图像经过灰度处理、二值化分割、寻找数字轮廓等操作之后,保存于列表之中备用;实时从盾构监控系统屏幕截取图像,根据目标参数在图像中的像素坐标,逐个提取各目标数据框图像,经过灰度处理、高斯滤波、阈值分割、顶帽操作、边缘检测等一系列图像处理操作,提取对应参数的数字轮廓,与数字模板进行模板匹配操作,输出匹配度最高的数字组,识别所需要的监控屏幕参数,如图14所示,并自动导入管片自动选型软件。 (a) 屏幕参数读取图像 (b) 提取数据框图像 管片选型参数输入界面如图15所示,左侧为管片设计参数输入模块,右侧为管片拼装规则定义模块。管片设计参数输入模块可录入所在项目的管片主要设计参数,作为管片选型计算模型的主要参数;管片拼装规则定义模块可按照所在项目的要求来定义管片拼装规则,在管片选型前, 先规定管片拼装规则是通缝还是错缝,然后检查是否有项目要求的不能选择的特殊点位。 图15 管片选型参数输入界面 管片自动选型界面如图16所示,左上方为当环参数输入模块,每一环管片选型均需要录入当环的盾尾间隙、油缸行程和盾构趋势(盾尾间隙和油缸行程可自动提取)。其中,盾尾间隙和油缸行程为必填参数,盾构趋势可选填,若盾构趋势参数已录入,软件自动依据盾尾间隙、油缸行程、盾构趋势3因素进行管片选型,否则,将自动依据前两者进行管片选型。 软件基于管片拼装规则定义以及第i环管片点位,自动筛选出所有第i+1环待选点位,点击“自动选点”,开始自动管片选型,在“推荐点位输出框”输出综合得分前3的点位,选择其中任意点位,点击“效果查看”,即可查看在管片拼装前后盾尾间隙和油缸行程差的变化情况。选取其中之一,点击“确定选择点位”,完成当前环管片选型。若推荐点位不满足现场需求,也可点击“人工选点”,手动输入目标点位。 图16 管片选型效果查看 先后在深圳地铁6号线支线、孟加拉卡纳普里河底隧道、武汉地铁11号线等项目开展长期软件测试,软件管片自动选型结果与人工选型综合吻合度在70%以上,通过对比现场实测与软件计算的管片拼装后的参数值,验证了算法的合理性。 以武汉地铁11号线丁字桥—马房山区间测试为例,对部分现场实测与软件计算的管片拼装后的油缸行程差进行对比,软件选型与实际选型数据统计如表1所示。 测试结果显示,采用软件选型与现场人工选型的吻合度达到80%,软件计算的管片拼装后油缸行程差值与实测值的平均误差为3.5 mm(竖直)、6.9 mm(水平)。考虑到实际施工中,盾构掘进完成回收油缸之后的管片回弹、管片拼装误差、管片张开和错台等因素的影响,软件算法总体合理,契合现场实际。 表1 第313—327环软件选型验证数据 经多个项目现场测试和结合算法优化,于2021年11月将该软件正式应用于福州地铁滨海快线项目,软件预装于盾构监控室系统内,管片选型时自动读取监控屏幕参数,如图17所示。 经过初期验证之后,软件选型与人工选型的结果基本一致,后续施工中,基本按照软件选型的结果进行管片点位选取,截至发稿前,本项目大—滨区间右线隧道已经顺利贯通,成型隧道质量良好,隧道线形偏差均满足要求(如图18所示),表示在此期间,管片自动化选型系统所选点位满足盾构掘进和管片拼装要求。 图17 管片自动选型软件项目应用 图18 贯通隧道质量 研发管片自动点位选型算法系统,实现当前环拼装点位自动选择,主要结论与讨论如下: 1)提出了综合考虑盾尾间隙、推进油缸行程差和盾构趋势的管片选型运算和决策算法,充分考虑了各影响因素实际施工中所有可能出现的取值范围,以及各影响因素在不同取值范围、不同施工工况下的权重变化,大大提升了管片点位选型软件的工程适用性。 2)首次研发6组油缸+8组盾尾间隙输入值的管片选型算法,满足了大直径盾构的施工要求,有利于隧道质量和盾构姿态的精细化控制。 3)研发监控屏幕实时识别技术以及盾尾间隙智能测量技术,实现了管片选型相关参数自动提取,省去了人工参数输入环节,真正实现了软件一键自动选型,减轻了一线作业人员的工作负担。 4)经多个项目现场验证和应用,管片点位选型算法合理,与人工选型吻合度高,契合现场盾构掘进和管片拼装施工要求,可真正用于指导现场施工生产,起到规范或代替人工管片选型、保障盾构掘进姿态和成型隧道质量的作用。 虽然相比于直线+左右转弯环管片,通用型管片不需要在隧道施工前根据管片预排版结果来安排管片生产,但是,在前方存在联络通道钢管片或者需要更换盾尾刷的工况下,仍需要提前对未来5~10环的管片进行预排版。因此,管片中心轴线与隧道设计轴线的相对关系作为管片预排版算法的基础,将是本算法继续深入研究的方向之一。

2 管片点位自动选型决策

2.1 决策模块

2.2 权重赋值原则

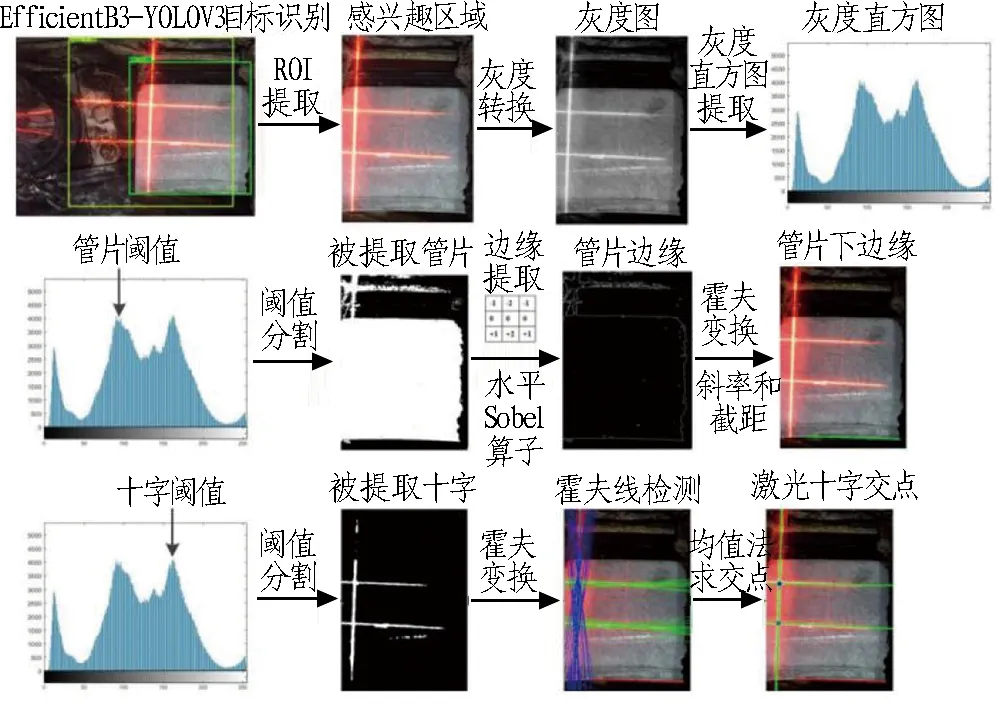

3 管片选型参数自动提取

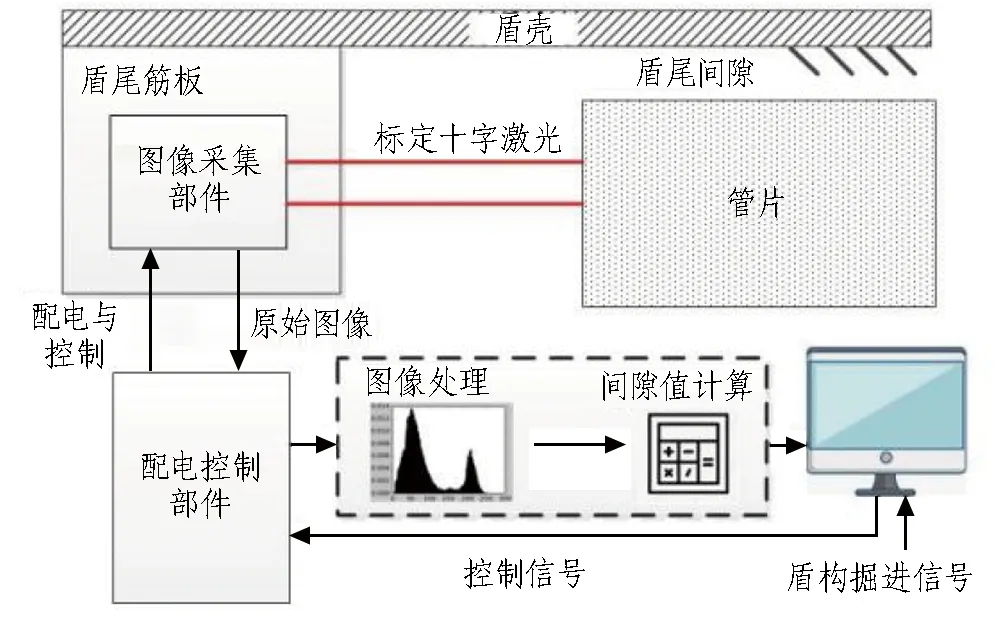

3.1 盾尾间隙智能化监测

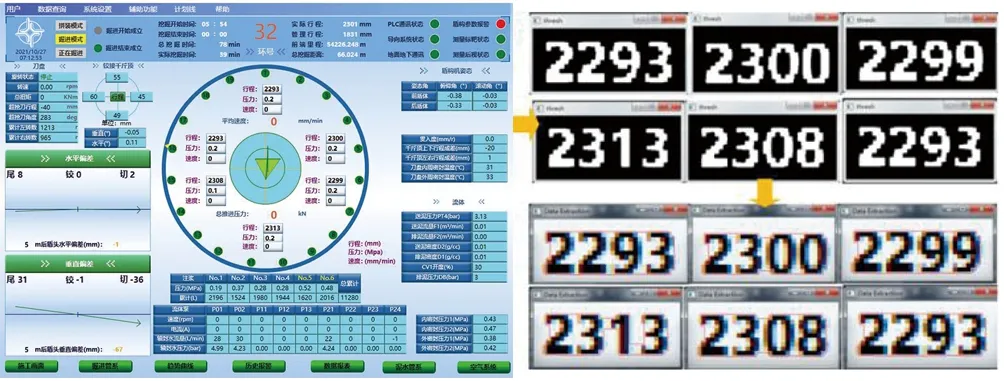

3.2 监控屏幕数据自动识别

4 管片自动选型软件界面

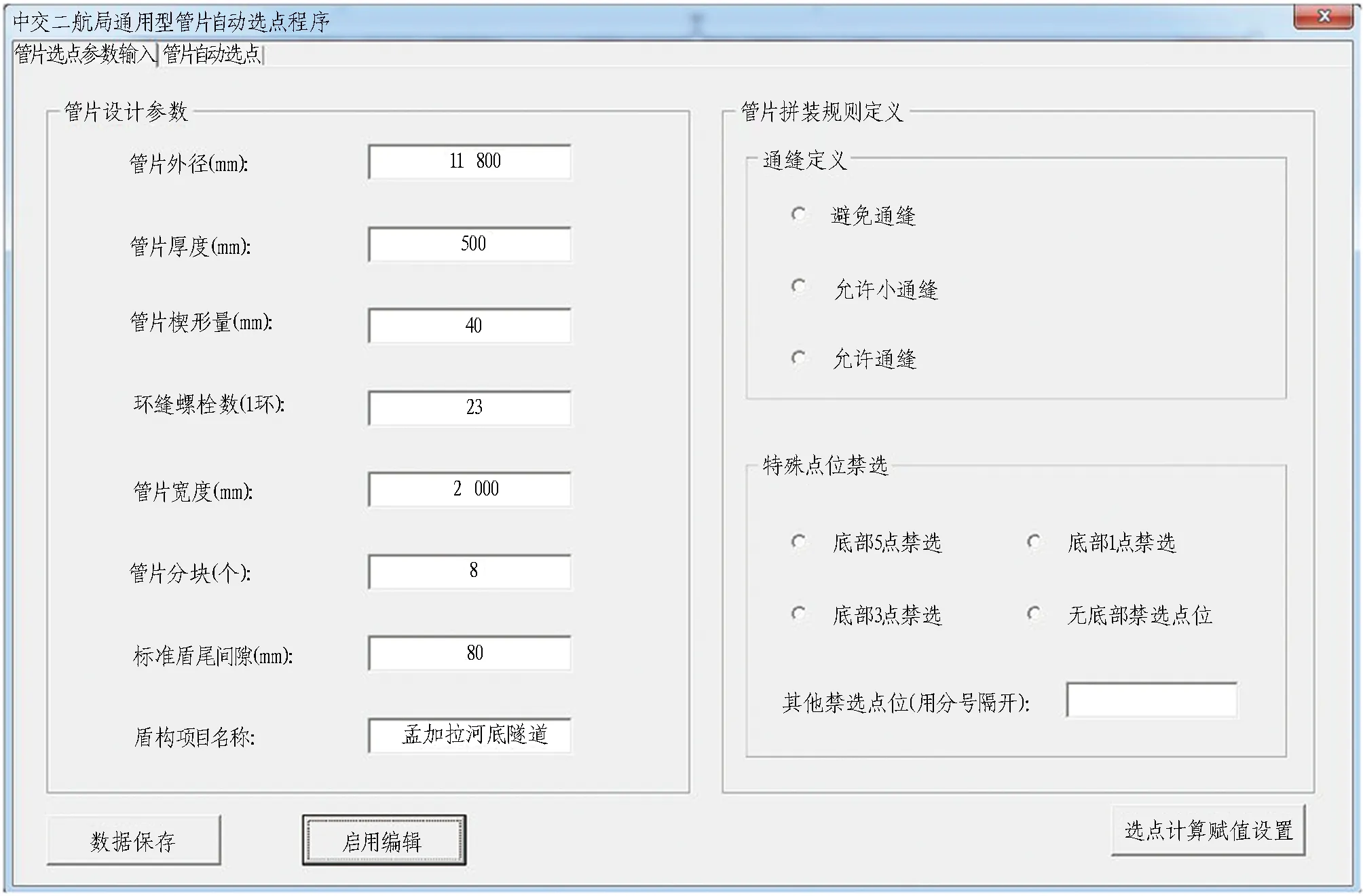

4.1 管片选型参数输入界面

4.2 管片自动选型界面

5 工程应用

5.1 现场测试

5.2 工程应用

6 结论与讨论