盾构隧道壁后注浆中“定时浆”试验研究

朱 伟, 陆凯君, 邢慧堂, 钱勇进, 王 璐, 魏 斌

(1. 河海大学环境学院, 江苏 南京 210098; 2. 河海大学 岩土力学与堤坝工程教育部重点实验室, 江苏 南京 210098; 3. 河海大学土木与交通学院, 江苏 南京 210098; 4. 济南轨道交通集团有限公司, 山东 济南 250101)

0 引言

盾构技术因具有对城市交通影响小、环保等优势被广泛应用于我国地铁及跨江越海隧道工程施工中[1-2]。盾构施工对围岩应力和变形扰动极小,主要取决于压力舱的平衡掘进以及对盾尾空隙的注浆。壁后注浆及时充填了成型隧道管片外径空间和有效掘进空间中圆环之间的盾尾空隙,这不但减少了地层变形和应力释放,同时也稳定了管片,对管片的防渗起到保护作用。国际上,壁后注浆材料主要采用双液浆和单液浆[3]。在我国盾构隧道壁后注浆施工中,除上海等软土地区较多使用厚浆外[4],大多数工程都采用单液硬性浆。然而,在我国单液硬性浆使用中,由于凝结时间较长,易引起管片拼装后上浮,进而产生错台等问题[5]。例如: 南京地铁3号线穿越中风化岩层最大上浮量达到76 mm[6]; 广州地铁7号线穿越风化花岗岩层最大上浮量达到118 mm,严重破坏了管片的防水性能,导致该段隧道内连续漏水[7]。因此,硬性浆凝结时间过长已经成为引起管片上浮的关键问题之一。

许多学者对水泥基注浆材料凝(胶)结时间进行了研究,并取得了较多的研究成果。为了研发适用于抢修、补注工况下的浆液,徐建平等[8]通过掺入三乙醇胺(TEA)将浆液的初凝时间从2.2 h缩短到1.5 h; 丁向群等[9]研究了三乙醇胺与硫酸铝复掺对水泥凝结时间的影响,结果表明复掺可以将初凝与终凝时间稳定在4~15 min。然而,简单地缩短单液浆凝结时间也会引发施工问题,例如: 砂浆在砂浆罐中失去流动性而无法泵送。日本在盾构隧道施工中常用双液浆,注入前A液与B液不接触,一旦注入后2种浆液在地层混合可在30秒至几分钟内胶结[10],浆液快速胶结对于稳定管片、阻水、保障管片的拼装质量起到了良好的作用。我国在盾构隧道使用初期也尝试过使用双液浆,但是容易引起堵管等问题,故未得到广泛推广。

为解决双液浆注入后胶结时间太短、充填盾尾空隙效果不佳的问题,部分学者对双液浆中加入缓凝材料后的工程性质进行了研究。日本的秋田腾次等[11]针对双液浆注入盾尾后孔隙大的问题,研究了磷酸二氢钠对水泥-水玻璃浆液缓凝作用,结果表明: 磷酸二氢钠可以提高浆液的胶结时间,但缓凝效果较差。郭棋武等[12]采用氯化铝溶液对双液浆进行改性,采用倒杯法测定浆液胶结时间,结果表明: 氯化铝溶液可以有效缓凝双液浆,将双液浆胶结时间提高到20 min左右。日本的泉徹[13]为提高注浆材料的止水性,研究了脂类物质对浆液硬化延迟的影响,结果表明: 脂能够让浆液硬化延迟,浆液在1.5 h左右依旧处于可塑状态。王成等[14]针对管片上浮问题,研究了聚丙烯酰胺对双液浆的作用,研究表明: 聚丙烯酰胺能够让浆液长期(6.9 h)处于塑性状态。

针对管片上浮的问题,快硬性浆液的配置是有效的解决办法。目前浆液研究成果中主要分为2类,第1类是以单液浆为主,凝结时间过长,不能解决管片上浮问题; 第2类是以双液浆为主,胶结时间过短,在单管注浆的工艺下容易造成堵管问题。针对这一现象,本文提出了“定时浆”的概念,旨在把浆液的胶结时间控制在注入后的30~60 min,还探讨了“定时浆”的注入性能、强度、注浆工艺以及适用工况。

1 材料与方法

1.1 试验材料

水泥采用安徽海螺水泥股份有限公司生产的海螺牌P·O 42.5普通硅酸盐水泥。粉煤灰采用河南巩义二电厂生产的Ⅱ级粉煤灰,比表面积320 m3/kg。砂为河砂,试验前先经水洗,再在108 ℃烘箱烘干24 h后用1 mm土工筛筛分剩余部分。膨润土为南京江宁汤山膨润土,是一种钙基膨润土。水玻璃主要成分是硅酸钠水溶液,波美度为35 °Bé,模数为2.5。氯化铝为国药集团生产的无水氯化铝,分析纯AR 99%,使用前配置成浓度为1 mol/L的溶液。水为自来水。

1.2 单液硬性浆配方

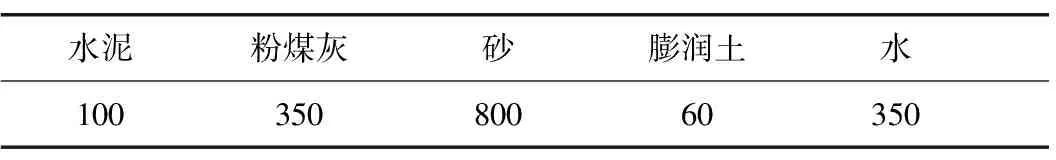

本研究的“定时浆”是在单液硬性浆中先加入缓凝材料,再加入促凝材料,从而实现对含有水玻璃的单液硬性浆的水化速率进行控制的一种壁后注浆浆液。试验使用了较为常见的单液浆配方,参照济南地铁R2线某区间浆液配比(实际注入前还加有水泥)如表1所示。

表1 单液硬性浆配比

1.3 试验流程

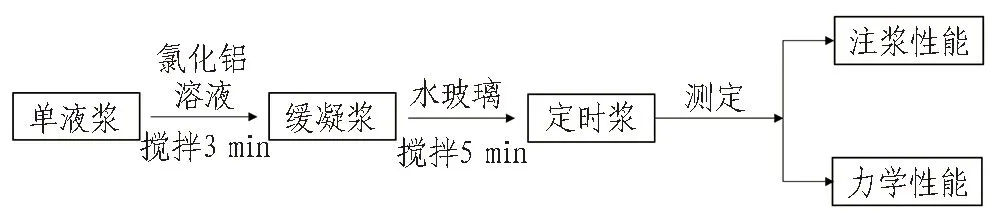

先按表1配比配制单液浆,再加入具有控制水化功能的氯化铝溶液(体积掺量为0.25%~1.00%)搅拌3 min,这2种材料混合后不发生反应;且加入氯化铝溶液之后,由于氯化铝溶液掺量相对浆液体积较少,原浆液的稠度、分层度变化不大,不影响其注浆性能参数; 然后,加入具有促凝作用的水玻璃搅拌 5 min之后形成“定时浆”; 最后,测定其注浆性能和力学性能,试验流程见图1。

图1 试验流程图

1.4 测定方法

胶结时间指浆液各组分充分混合后失去流动度所经过的时间,现场采用的是比较简便的倒杯法进行测定。流动度测定方法参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》。壁后注浆体强度按照GB/T 50123—1999《土工试验方法标准》,采用直径为39.1 mm、高度为80 mm的定制模具制样1 d后脱模,并放入温度20 ℃、湿度95%的标准养护箱中养护7 d和28 d,测定其无侧限抗压强度。

2 试验结果

2.1 水玻璃体积掺量与硬性浆胶结时间的关系

常用硬性浆在不搅拌扰动情况下,凝结时间在6~10 h。本次试验所使用的硬性浆凝结时间为6.5 h。“定时浆”的思路是在单液浆中先加入缓凝材料,后续再加入促凝材料水玻璃来控制水化反应。因此,先实测水玻璃加入硬性浆后的胶结时间,水玻璃掺量对浆液胶结时间的影响见图2。

图2 水玻璃掺量对浆液胶结时间的影响

图2示出了水玻璃体积掺量在0.50%~20%时硬性浆胶结时间的变化规律。当水玻璃掺量为0.50%时,可使浆液胶结时间降低到75 min左右; 当水玻璃掺量为0.75%时,浆液胶结时间的变化相对稳定,但已经降低至25 min左右; 当水玻璃掺量超过5%时,浆液的胶结时间仅在1 min以内。分析可知,要让浆液注入后的胶结时间控制在30~60 min,如果只添加水玻璃,那么水玻璃掺量应在0.45%~0.65%。但实际现场应用中水玻璃掺量控制在0.2%十分困难,而水玻璃的少掺或者多掺都会直接导致时间控制失败。因此,需要再加入氯化铝溶液进行调控。

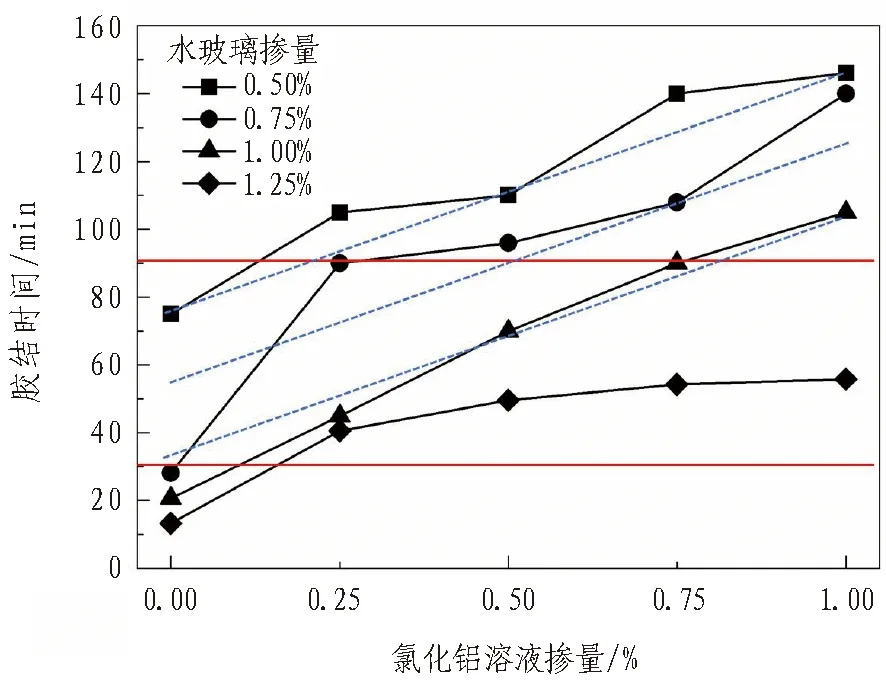

2.2 氯化铝溶液体积掺量与浆液胶结时间的关系

根据2.1节试验规律,考虑到胶结时间要求与氯化铝溶液掺入成本问题,先将水玻璃掺量控制在0.50%~1.25%,再加入氯化铝溶液进行胶结时间的调控。即先在硬性浆中加入氯化铝溶液形成缓凝浆,然后加入水玻璃,形成“定时浆”胶结时间规律,如图3所示。分析可知,氯化铝溶液体积掺量在0.25%~1.00%内能够有效延长浆液的胶结时间。如果将浆液的胶结时间控制在30~60 min,需要将水玻璃掺量控制在0.50%~1.00%,氯化铝溶液掺量控制在0.0%~1.0%; 相对于单一掺入水玻璃的情况下(区间范围0.20%),优化后的掺量区间变化范围更容易在施工现场得到控制。

图3 氯化铝溶液掺量对浆液胶结时间的影响

除了水玻璃掺量为1.25%时影响关系不够明确外,胶结时间与氯化铝溶液掺量之间都存在较好的线性关系,可以表示为:

t=t0+kC。

(1)

式中:t为计算后的胶结时间;t0初始胶结时间;k为缓凝系数(在这里k为62.27);C为氯化铝溶液的掺量。

根据式(1),氯化铝溶液、水玻璃的体积掺量可根据胶结时间的需要进行较为准确的计算。现场也可根据推进情况,通过该公式对氯化铝溶液和水玻璃的掺量进行调整。

2.3 注浆参数

盾构隧道壁后注浆材料性能参数一般包括密度、流动度、分层度、泌水率、凝结时间、收缩率、强度等。由于氯化铝溶液及水玻璃的掺量都在1%左右,除对流动度、胶结时间、强度可能产生较大影响外,对其他参数影响较小。

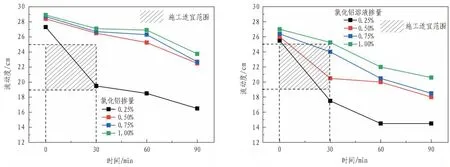

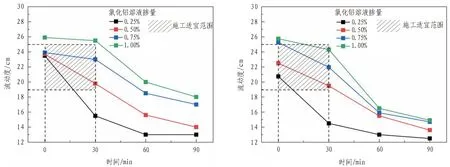

流动度变化直接影响到混合后实际注浆施工能否实施的问题,浆液流动度要求在19~25 cm方可泵送[15]。图4示出了掺入水玻璃与氯化铝溶液后浆液流动度随时间变化规律及施工适宜范围。

从结果中分析可知,氯化铝溶液的掺入能够显著提高加入水玻璃后浆液的流动度。对比流动度变化曲线可知,浆液配置时间越长、水玻璃掺量越多,氯化铝溶液调节流动度的作用越小。以注浆时间0~30 min为基准,从施工适宜范围看,共分为2种情况: 第1种情况如图4(a)所示,大部分浆液的流动度曲线位于适宜施工范围的上方,即此时的流动度偏大,容易产生泌水离析等现象,不能满足施工要求; 第2种情况如图4(b)—(d)所示,大部分浆液的流动度曲线位于适宜施工范围内,说明大部分浆液的流动度能够满足可注要求。

(a) 水玻璃掺量0.50% (b) 水玻璃掺量0.75%

(c) 水玻璃掺量1.00% (d) 水玻璃掺量1.25%

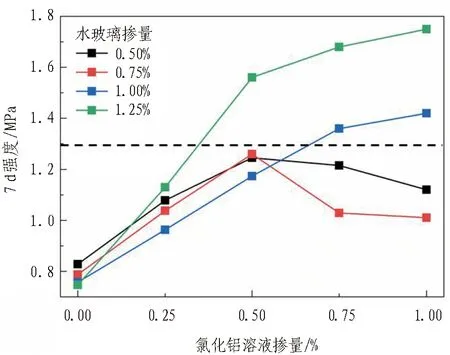

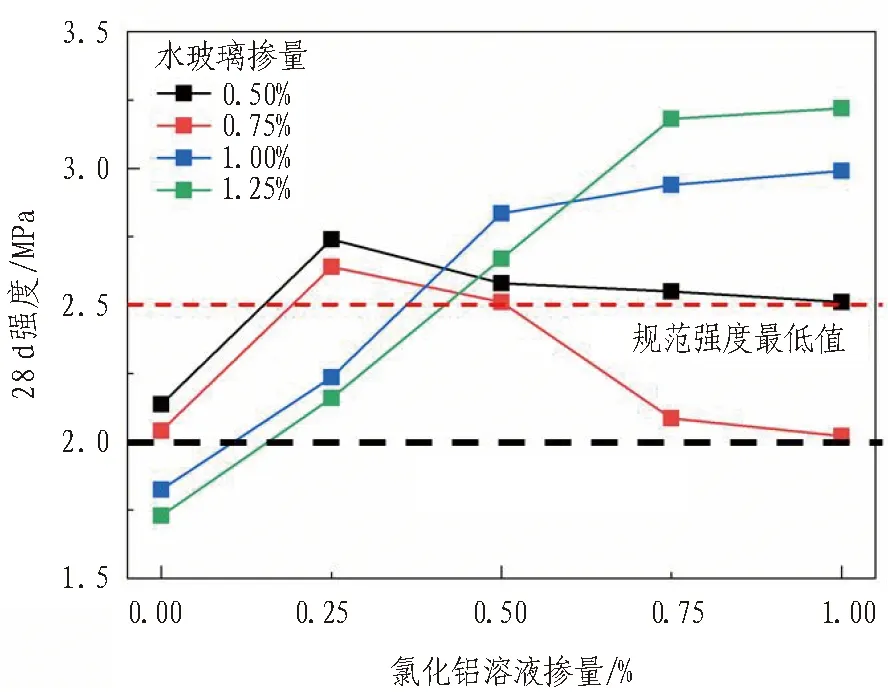

2.4 “定时浆”的力学性能

除注浆性能以外,还必须考虑注入后最终形成的注浆体强度。根据《地下铁道工程施工及验收规范》和“定时浆”快速稳定管片、稳定地层的需求,壁后注浆早期注浆体的强度应尽可能高,此处设定浆液7 d强度大于0.7 MPa、28 d强度大于2.5 MPa[15]。

浆液7 d强度满足强度要求,但随着氯化铝溶液掺量增加,7 d强度变化出现2种趋势,如图5(a)所示。当水玻璃掺量在0.50%、0.75%时,氯化铝溶液掺量超过0.50%后,浆液的强度开始下降; 当水玻璃掺量为1.00%、1.25%时,随着氯化铝溶液掺量增加,强度呈增长趋势。

浆液28 d强度变化也有2种趋势,如图5(b)所示。水玻璃掺量在0.50%、0.75%的2组在氯化铝掺量达到0.25%以后强度开始下降,而水玻璃掺量为1.00%、1.25%的2组一直呈现强度增加的趋势。因此,水玻璃掺量为1.00%、1.25%的2组在氯化铝溶液掺量>0.50%后,可以稳定满足28 d强度要求; 但当水玻璃掺量为0.50%时,氯化铝溶液掺量>0.25%后基本能够满足强度要求; 当水玻璃掺量为0.75%时,只有氯化铝溶液掺量在0.25%~0.50%时满足强度要求。分析可知,水玻璃掺量在0.50%~1.00%,氯化铝溶液掺量在0.25%~1.00%,注浆体28 d强度未出现降低现象。

(a) 硬性浆7 d强度

(b) 硬性浆28 d强度

3 配方、注入工艺以及适用情况

3.1 “定时浆”达到“定时”的效果

从工程实用性和经济性出发,研究开始只考虑使用水玻璃促凝,但如图2所示,少量水玻璃的掺入造成浆液胶结时间迅速缩短。此后借鉴了泉徹[13]为解决壁后注浆进入盾尾油脂造成油脂硬化的问题而在油脂中添加延迟硬化材料的方法,调整成先在硬性浆中添加氯化铝溶液,然后在注入前加入水玻璃的思路。混入氯化铝溶液后的硬性浆各项注浆性能参数变化小,满足配制、运输和砂浆罐内的存放要求。从图3可以看出,加入氯化铝溶液后的浆液在后来与水玻璃反应时表现出线型、稳定的胶结时间关系,这为胶结时间的控制提供了计算公式。同时发现,掺入氯化铝溶液之后,氯化铝溶液、水玻璃的掺量范围扩大,更容易在施工现场得到控制。

3.2 “定时浆”的配方

所有试验组结果见表2。从胶结时间、流动度、强度这3个主要参数的适宜性来看,配方中氯化铝溶液掺量0.50%~1.00%、水玻璃掺量1.00%~1.25%能够满足要求。当然,这个配方组是基于本研究所用的硬性浆配方、氯化铝溶液和水玻璃的条件而成立的,实际应用可以根据工程特点对浆液参数进行调整。

3.3 “定时浆”的注入工艺

从实际施工考虑,现有的硬性浆大多数是在搅拌站配制,再由罐车运送到工地,然后由砂浆罐运送到隧道前方进行注浆。由于其间过程耗时久,所以设置的凝结时间大多数在6~10 h。使用“定时浆”时,可以将氯化铝溶液在硬性浆配置时一起掺入,配置成的带有氯化铝溶液的硬性浆仍然保持6~10 h的凝结时间。注入前,通过自动计量设备定量地将储浆罐A中的缓凝浆与储浆罐B中的水玻璃混合到储浆罐C中,使水玻璃与带有氯化铝溶液的硬性浆充分混合,然后泵送注入盾尾空隙。但水玻璃并不能一次性与全部硬性浆混合,而是与即将注入地层的部分混合,在30 min内流动度满足的情况下将已混合、搅拌的浆液全部注入地层。当然也可以通过对现有砂浆罐进行改造,单独隔出一部分供混合使用。这是一种“双液单注”的注浆工艺,既能够保持单液浆的施工简便性,又能够通过“定时”达到与双液浆接近的工程效果。

表2 满足“定时浆”性能参数表

3.4 “定时浆”的适用性

“定时浆”这类快硬性浆液如果在注浆方式不正确或者不满舱工况下注入,可能会出现盾构卡壳、停转等问题。例如,在软土地层中,盾构推进速度往往会很快,注浆施工往往滞后于盾构推进,或者推进结束后一次注浆,这种“滞后注浆”会使得浆液窜进盾壳酮体,造成卡壳、停转等问题。另外,在硬岩或上软下硬地层中常采用不满舱推进模式,在这种施工模式下,由于压力舱中的压力比较低,而盾尾注浆的压力比较大,壁后注浆体会在高注浆压力的情况下,沿地层与盾壳间隙向刀盘流窜,也容易导致刀盘锁死甚至盾构卡壳、停转等情况。因此,采用“定时浆”进行注浆施工时,必须保证土压平衡盾构满舱施工并采用同步注浆工艺;而泥水盾构仅需保证采用同步注浆工艺。

4 结论与讨论

4.1 结论

1)单掺水玻璃溶液的浆液胶结时间变化速率过大,氯化铝溶液可以优化胶结时间变化速率,从而起到定时控制的作用。

2)氯化铝溶液的掺入能够有效缓解浆液流动度损失。浆液配置时间越久、水玻璃掺量越多,氯化铝溶液调节流动度的作用就越小。

3)与普通硬性浆相比,合理的氯化铝与水玻璃掺量共同掺入到单液硬性浆中,能够提高浆液的强度,但当水玻璃掺量不变时,氯化铝溶液过量添加会导致浆液强度的下降。

4)在配置硬性浆时先掺入氯化铝溶液一起配制,然后在注入前掺入水玻璃,通过简单的注浆设备改造可以形成“双液单注”的注浆工艺。

4.2 讨论

本文基于胶结时间、强度、流动度等指标配置了一种能够定时胶结的浆液,并提出了对应的注浆方式,可为壁后注浆施工提供一种新的思路,但仍然有需要继续深入研究的地方:

1)浆液注入后的地下水环境复杂,除了浆液本身强度,还需要考虑养护环境对浆液强度发展的影响,如盐溶液环境、弱酸环境等;

2)“定时浆”对抑制管片上浮的效果需要通过现场试验或数值模拟进行验证。