高纯聚氯化铝的制备及研究进展

李文清,邹 萍

(神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300)

聚氯化铝(PAC)是一种含不同量羟基的多核无机高分子高效混凝剂,分子式为[Alm(OH)n(H2O)x]·Cl3m-n(n≤3m),具有絮体形成快、沉淀性能好、水中碱度消耗少等优点,尤其在水温、pH、浊度和有机物含量变化等方面适应性非常强,被广泛用于水处理领域[1-2]。

20世纪初,美国、德国、日本等国家开始研究铝的碱式盐。20世纪70年代,美国首先将聚氯化铝应用于水处理领域。中国从20世纪70年代开始,对聚氯化铝进行了研发,近年来工业化生产得到快速发展,产能(以固体计)达到了100万t/a以上,出口地区和国家有东南亚、爱尔兰、非洲、白俄罗斯等,走进了世界最大产销国的行列[3-4]。目前中国主要用矿物原料生产PAC产品,具有生产成本低、混凝效果好等优点。但也存在一些突出的问题,由于国内矿石中铁质量分数较高(约为1%~4%),使得生产的PAC产品中含有0.1%~3%的亚铁或者铁离子,同时矿物中一些对人体有害的重金属元素也会进入到PAC产品中,造成产品无法应用至一些高端领域。

与普通聚氯化铝相比,高纯聚氯化铝具有杂质含量低、有效成分高、絮凝效果好等优点,可广泛应用于造纸用中性施胶剂、医药、化工、复合材料等领域。高纯聚氯化铝生产原料及工艺的不同,造成PAC产品中的杂质也不相同,铁及其他重金属离子的去除成为高纯聚氯化铝制备的瓶颈。为开发合适的工艺路线,国内外科技人员对该问题做了大量探索研究,笔者对现阶段高纯聚氯化铝的制备工艺进行了总结,主要包括直接合成法、净化法、电解法、凝胶法、热解活化法等,指出了各类方法的优缺点及存在的问题。

1 直接合成法

直接合成法通常采用低杂质的原料,最大优点是原料中铁及其他重金属离子含量具有可控性,从源头上杜绝了产品杂质超标的风险。目前该工艺技术主要以结晶氯化铝、金属铝粉、氢氧化铝等为原料。

阮复昌等[5]以金属铝粉、分析纯结晶氯化铝、分析纯盐酸、双氧水为原料,制备了实验室用聚氯化铝标准溶液。其反应条件为,105℃下恒温反应3~4 h,自然冷却约1 h,得到的上层透明液体为高纯聚氯化铝溶液。该制备方法无杂质元素的引入,工艺简单,易于实施。

梁桂清[6]以高纯氯化铝溶液和金属铝为原料,制备了高盐基度、高纯度聚氯化铝。其反应条件为,在60~110℃下反应2~90 h,当溶液的盐基度达到70%~90%、溶液铝质量分数(以Al2O3计)达到6%~26%时,进行固液分离,滤液为高纯聚氯化铝液体产品。滤液在70~110℃下蒸发水分变为固体,冷却、粉碎、筛分、包装得到高盐基度高纯聚氯化铝固体产品。其盐基度为70%~90%,铝质量分数为30%以上,絮凝实验表明其絮凝效果优于市售的聚氯化铝。

杨立新等[7]采用高纯铝粉作为碱化剂,通过均匀碱化方法,制备了高纯聚氯化铝。其制备工艺为,将高纯铝粉与结晶氯化铝水溶液按一定比例混合均匀,在磨口锥形瓶恒沸回流的条件下,反应数十小时直至铝粉全部反应。反应后的液体是高纯度的聚氯化铝溶液,经鼓风干燥(温度为105℃)得到固体产品。结果表明,铝粉纯度越高,反应进行得越缓慢,反应的时间也越长。通过该方法获得的固体产品中氧化铝质量分数随着盐基度的增加而增加,最高可以达到48%,盐基度≥80%。

刘永等[8]以氢氧化铝、盐酸、高纯铝酸钙粉为原料,制备了高纯聚氯化铝。在常压下氢氧化铝和盐酸进行酸溶反应,为避免杂质引入,使用高纯铝酸钙粉调节盐基度。反应完成后,将产物恒温搅拌,使之熟化。熟化后过滤,得到无色透明高纯聚氯化铝溶液。该方法合成的高纯PAC在深圳市某水厂进行混凝试验,与普通聚氯化铝产品相比,余浊更低,原水适应性更广,残留铝含量更少。

李润生等[9]研发了高纯聚氯化铝 HPAC及NHPAC(包括2010A和2010B)系列产品。NHPAC-2010B的生产工艺为:氢氧化铝和盐酸在常压或加压的条件下进行反应,通过压滤实现固液分离,对压滤后的液体进行强化处理,即得到液体的PAC产品,液体产品经喷雾干燥后得到固体产品[10]。表1对NHPAC系列产品、美国和日本的PAC产品及国标的各项指标进行了对比。结果表明,NHPAC系列产品的各项指标均优于普通PAC产品,特别是铁及其他重金属含量远低于普通PAC产品,且不含CaCl2、CaSO4和NaCl等杂质。

表1 NHPAC系列产品与PAC标准的指标对比

U.Singh 等[11]以废铝渣、盐酸为原料,制备了高纯聚氯化铝。其工艺是将废铝渣经过粉碎、筛分后,小粒径的铝粉与质量分数为25%的盐酸进行溶出反应,溶出料液经固液分离后,滤液调节pH,得到高纯度的聚氯化铝。固液分离后的滤渣可用于制备陶瓷和耐火材料。

直接合成法工艺简单、易于控制、设备投资少、反应条件温和、原料成分可控,但是生产原料消耗大,生产成本较高。

2 净化法

净化法是采用含铝矿物为原料,经过高温酸溶,盐基度调整,再加入除杂剂、除重剂,从而得到纯度较高的聚氯化铝产品。目前该工艺除杂除重技术主要有硫化物法、有机络合法、离子交换法、铝材置换法等。

1)硫化物法。该方法是利用硫离子与重金属离子能够形成沉淀的原理,将硫化物加入到已经合成的聚氯化铝溶液中,沉淀形成后进行过滤,重金属以

F.Li等[12]以铝矾土、铝酸钙、盐酸为原料合成了高纯度的聚氯化铝产品。其制备过程包括铝矾土的酸溶、盐基度的调节、杂质离子的去除3个阶段。酸溶过程是铝矾土和盐酸发生铝溶出反应,可少量加入硫酸溶液,提高PAC的混凝效果和酸溶反应速度。将混合物在100~110℃的常压下连续搅拌3~4 h。加入铝酸钙来调节溶出料液的盐基度,盐基度最高可调整到90%;再加入硫化钠去除重金属离子,加入聚合物的羧基或巯基去除铁离子,除杂后的料液为高纯度的聚氯化铝产品。表2是采用硫化物法去除重金属离子后的聚氯化铝产品指标,几种危害较大的重金属离子含量远低于传统方法制备的产品指标和国家标准限值。沉淀的方式去除。以重金属铅为例,反应机理如下:

2)有机络合法。由于硫化物对铁的去除效果较差,通常采用有机络合法去除铁离子。有机络合剂选择带有羧基、疏基等络合功能不同的有机化合物,将有机络合剂加入到聚氯化铝溶液中,反应后用活性炭对络合物进行吸附,固液分离,滤液为低铁含量的PAC产品。反应机理如下:

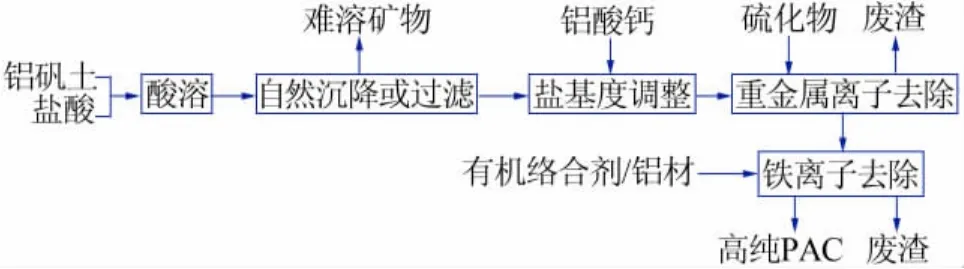

刘安昌等[13]采用有机络合法,制备了白色的聚氯化铝。将3 mL有机络合剂(质量分数为2%)水溶液,加入至50 mL聚氯化铝溶液中,在60~70℃的条件下反应30 min,经过吸附絮凝沉淀处理后,溶液中的铁离子质量浓度从67 mg/L降到3 mg/L,可有效去除液体产品中的铁离子。通常情况下,常采用有机络合法除铁和硫化物法除重金属相结合的方式制备高纯聚氯化铝,其工艺流程见图1。

3)离子交换法。该方法是通过吸附树脂对酸性氯化铝溶液中的杂质离子进行选择性吸附,杂质离子在树脂上富集,使氯化铝溶液得到纯化。现阶段该方法可去除氯化铝溶液中的铁离子、钙离子。

图1 净化法生产高纯聚氯化铝的工艺流程

郭昭华等[14]发明了一种采用树脂对氯化铝溶液进行深度除铁的方法。将含铁的氯化铝溶液在60~80℃、流速为1~4 BV/h的条件下,通过大孔型阳离子树脂。除杂后的氯化铝溶液中氧化铁质量浓度可由5 g/L降至0.25 mg/L。类似于树脂除铁技术,通过变更树脂结构、官能团的的方式,可实现对氯化铝溶液中钙离子的去除,钙离子质量浓度可由5 g/L降至0.06 g/L[15]。矿物原料制备聚氯化铝的工艺中,经树脂除杂后的氯化铝溶液可用于制备低铁、低钙的聚氯化铝。树脂吸附杂质饱和后,可进行洗涤再生,洗脱下的高浓铁、钙离子溶液用于资源化利用。

4)铝材置换法。该方法主要是用于去除铁离子,通常采用金属铝与含铁的聚氯化铝溶液进行置换反应。铁离子转化为金属铁,富集在金属铝上,达到除铁的目的。晏永祥等[16]对比了金属铝的3种材料(铝箔、铝粉、铝板)与铁离子的反应情况。结果表明:铝粉反应速度较快,反应剧烈,不利于铁的富集,也不易于操作;铝箔的反应缓慢,效率较低;铝板反应效果较好。

3 电解法

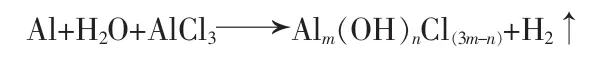

电解法是在外电场作用下,可溶性金属铝板阳极氧化溶解产生大量的铝离子,通过水解、聚合反应生成聚氯化铝[17]。研究表明,利用电解法可以制备出高纯度、高碱化度、性能稳定的聚氯化铝[18]。电解阳极通常采用金属铝板,阴极采用铁板,氯化铝水溶液为电解液,电极通过单极并联连接。在电解过程中,铝阳极逐渐溶解,转化为Al3+,阴极表面产生OH-,不断放出氢气,发生铝离子的水解-聚合反应,从而制备出高纯聚氯化铝。电解槽中发生的反应如下:

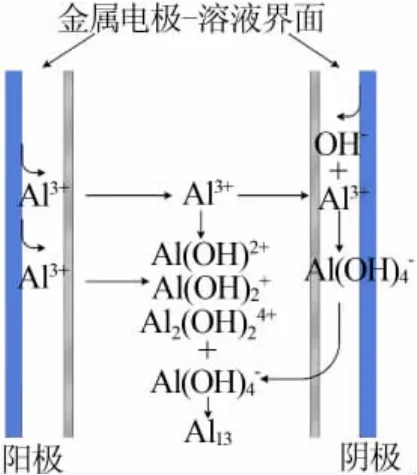

与普通聚氯化铝和传统混凝剂相比,电解法制备的高纯聚氯化铝对水中的浊度、腐殖质以及污水中的 COD、SS、油类污染物具有优异的去除效果[19]。这是因为其有效絮凝成分Al13远高于普通聚氯化铝,电絮凝中Al13形成机理示意图见图2[20]。但是由于使用的金属铝阳极价格较高,电耗较大,造成电解法制备PAC产品生产成本也较高。

图2 电絮凝中Al13形成机理示意图

胡承志等[21]认为电解法阳极铝板的消耗占了生产成本的60%以上,高的生产成本制约着该方法的广泛应用。为降低生产成本,其采用形稳阳极(DSA电极),以氯化铝或较低碱化度的聚氯化铝为电解液,成功制备出了高品质的聚氯化铝产品。该工艺可降低生产成本,在保持高Al13含量的基础上,又赋予了新成分活性氯,具有了氧化/消毒的作用。

4 凝胶法

凝胶法是通过含铝矿物与碱反应,获得偏铝酸钠溶液,经调节pH,得到氢氧化铝凝胶(白色沉淀);再将沉淀与盐酸反应,制备聚氯化铝液体产品;经干燥,得到固体产品。含铝矿物的碱溶过程,铝的溶出效果较好,而大部分重金属离子无法溶出,因此溶出液中的重金属含量很低。凝胶法生产高纯聚氯化铝的工艺流程见图3。

图3 凝胶法生产高纯聚氯化铝的工艺流程

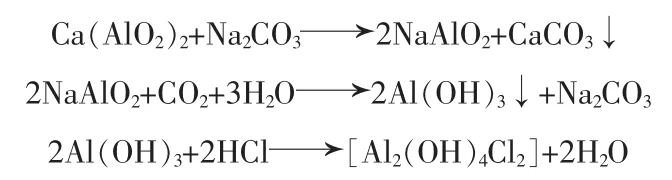

刘莉等[22]、黄冬根[23]采用铝酸钙粉为原料,通过碱溶出、中和、酸调节的方法制备出了高纯聚氯化铝。碱溶温度为 100~110℃,反应时间为3~4 h。碳分中和过程中,反应体系pH达到6~8时停止通入CO2气体。反应机理如下:

刘少峰[24]采用氢氧化铝为原料,通过碱溶制备出过饱和铝酸钠溶液,加入自制的易溶氢氧化铝晶种(种分法),得到易溶的氢氧化铝。将其与盐酸反应,制备出高纯的聚氯化铝产品。

X.Tang等[25]将氢氧化铝粉末与40%质量分数的氢氧化钠溶液在100℃下反应20 min,制得铝酸钠溶液,再加入适量盐酸溶液,制备出氢氧化铝凝胶,通过盐酸调节pH得到高纯聚氯化铝产品。

孟铁宏等[26]以拜耳法生产氧化铝的废渣赤泥为原料,通过改性、碱溶、中和、酸溶的方法制备出了高纯聚氯化铝。赤泥为碱法生产氧化铝的工业废渣,该方法可对其进行有效利用,同时降低了制备聚氯化铝的成本。改性反应机理如下:

5 热解活化法

热解活化法是将结晶氯化铝低温焙烧,使其脱水,变为活性氯化铝粉末,再用活化剂水解活化,可得到高纯聚氯化铝。热解活化法生产高纯聚氯化铝的工艺流程见图4。

图4 热解活化法生产高纯聚氯化铝的工艺流程图

栾兆坤等[27]利用结晶氯化铝、盐酸等原料,采用沸腾热解的方法合成了高纯度纳米性聚氯化铝。将结晶氯化铝粉碎至50~850 μm,然后在热解流化床中热解活化0.5~4 h,得到活性氯化铝粉末。水解活化采用稀盐酸等活化剂,活化后经固液分离,即可得到总铝浓度为2 mol/L以上,纳米Al13聚合形态铝达70%以上的高纯纳米型聚氯化铝。

赵春禄等[28]采用结晶氯化铝为原料,通过控制马弗炉焙烧温度,进行热解反应,热解得到的单体产物与一定量的水混合搅拌,得到高纯聚氯化铝产品。实验结果表明,最佳制备工艺条件为:热解温度为290℃、热解时间为0.5 h、熟化时间为24 h。

6 其他方法

膜法是利用具有大量微米级微孔的中空纤维膜作为分布器,膜的两侧分别为碱液和氯化铝溶液,当一侧的氯化铝溶液流动时,在碱液侧施加一定压力,则碱液会被强制透过微孔而进入氯化铝溶液,反应后生成高纯聚氯化铝。该方法与实验室的微量滴定法类似,可保证原料加入的可控性和连续性,较好地解决了传统方法原料成分不可控和反应连续性的问题。

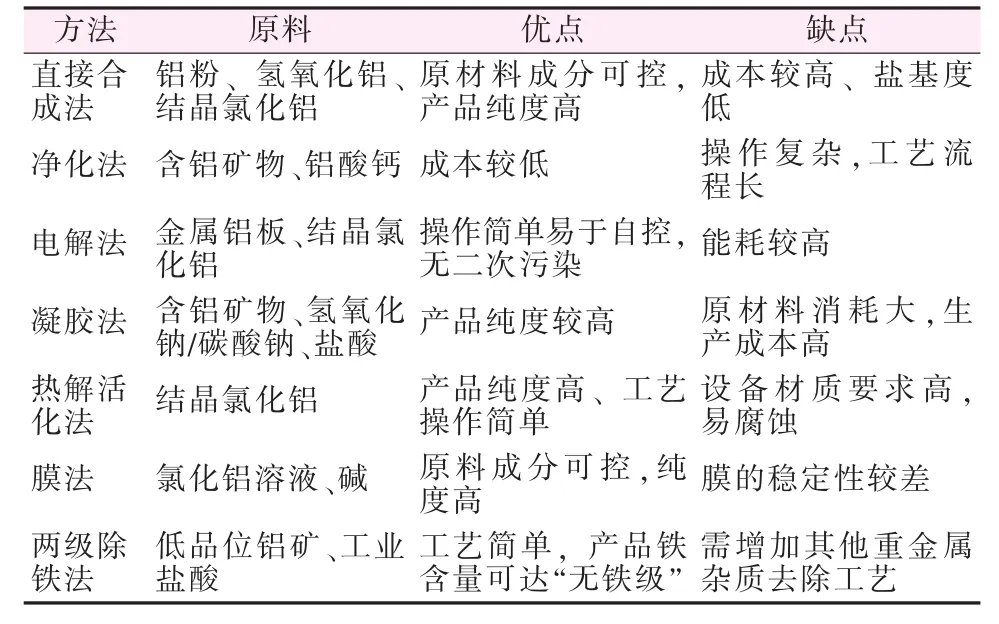

两级除铁制备低铁聚氯化铝。李润生等[29]利用两级除铁的方法,制备了低铁聚氯化铝。该法原料为含铝矿物,铁质量分数为3%~11%,经过一级物理除铁(如磁分法)的方法,可以达到80%~90%的除铁率,经过二次化学除铁,可以合成“无铁级”的聚氯化铝。分离出的高铁铝矿可用于生产高铁含量的聚氯化铝铁产品,实现低品位矿的高附加值利用。综上所述,表3对高纯聚氯化铝制备方法的优缺点进行了比较。

表3 不同高纯聚氯化铝制备方法的优缺点

7 结语

目前,中国市场上工业聚氯化铝供应已经达到饱和状态,而在造纸、医药、催化、精细化工等行业领域中,高纯聚氯化铝的需求量则越来越大。高纯聚氯化铝的生产工艺对杂质的控制要求较高,特别是对杂质铁及其他重金属去除极其苛刻。本文总结了主要的高纯聚氯化铝的生产工艺,除少部分工业化外,大多停留在实验室阶段,其主要原因是经济效益与生产投入不能达到一致,操作困难等因素的制约。因此,开发一种低成本、高效的工业化生产工艺,对满足国内外市场需求具有重要意义。同时,中国高纯聚氯化铝的国家标准尚未颁布,建立一项安全可靠、技术先进、便于实施的技术标准有利于高纯聚氯化铝行业的技术进步。