钢轨铝热焊接砂型及焊接工艺优化

任金雷 高松福 石孟雷 宋宏图 李涛 麻睿 王志强

1.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;2.中国铁路呼和浩特局集团有限公司集宁工务段,内蒙 古集宁 012000;3.内蒙古集通铁路(集团)有限责任公司大板综合维修段,内蒙 古赤峰 025150

钢轨铝热焊焊接技术是铁路无缝线路钢轨焊接的重要焊接技术之一,应用在联合接头、辙岔、锁定焊、既有线应力放散、断轨抢修、日常换轨等工作中[1-2],其特点是设备简单、作业时间短、占用空间小[3]。目前国内普遍应用的铝热焊接材料有三种,分别是德国Thermit 焊接材料、法国QPCJ 焊接材料和国产ZTK‐1型焊接材料。

焊接材料主要包括铝热焊剂、砂型、坩埚等。钢轨铝热焊接砂型与待焊接的2 段钢轨围成的空腔,构成了钢水浇注系统[4]。砂型是浇注系统的重要组成部分,其中砂型冒口是一个储存铝热钢水的空腔,主要作用是存储在铝热钢水凝固过程中由于体积变化而需要补偿的金属液,以防止焊筋处出现收缩类缺陷,此外冒口还有排气及汇集浮渣和非金属夹杂物的作用[5]。各国的铝热焊砂型配合相应焊剂、坩埚等,加之特定的焊接工艺,能够满足钢水浇注过程中的充型能力和补缩能力。

随着国产ZTK‐1 型焊接材料现场应用越来越广泛,其砂型结构特点与其焊接工艺方面暴露的问题也显现出来。主要表现为国产ZTK‐1型砂型冒口尺寸较大,加之特定预热工艺,导致焊后残余冒口棒打磨量大,打磨用时久;焊后轨腰及以下部位溢流飞边严重,打磨困难,进一步增加了打磨用时。焊缝边缘在轨头下颚、轨腰表面与溢流飞边交界的根部容易出现伤损,实际探伤工作中容易漏检[6]。因此,铝热焊接焊后需要将溢流飞边完全打磨干净。一般普速线路单线维修天窗只有 90 min[7],国产 ZTK‐1 型焊接材料的应用受到极大制约。

本文对国产ZTK‐1型砂型及焊接工艺进行优化研究,通过砂型优化、预热模拟及试验、焊接试验、接头性能检测等方法,在保证接头力学性能的同时降低残余冒口棒打磨量及溢流飞边打磨量,减少打磨时间,增强现场天窗点焊接适用性。

1 砂型优化

国产ZTK‐1 型砂型采用双冒口结构,靠近三角区的内侧为圆冒口,直径16 mm;靠近轨底角的外侧为方冒口,尺寸32 mm×13 mm。调研现场数据显示,残余冒口棒打磨量主要集中在外侧方冒口,推瘤完成后外侧方冒口棒平均残余高度14 mm,打磨量11 787 mm3,打磨用时约9 min,焊后溢流飞边打磨用时5 ~10 min。因此,对外侧方冒口进行优化,将其轨底角根部处方冒口改为8.5 mm × 12.5 mm 的两个方冒口,厚度为18 mm ,在砂型上方汇聚为同一冒口。图1 为优化前后砂型三维结构,图中蓝色面为冒口优化部位。

图1 优化前后砂型三维结构

2 预热模拟

铝热焊接焊前预热是影响接头质量的重要因素,预热不当则会在轨底及轨腰部位形成热裂纹[8-9]。文献[10]通过铝热焊接过程的数值模拟及工艺优化解决了焊缝轨腰中部缺陷产生的问题。本文通过对优化后的砂型进行预热数值模拟观察待焊钢轨端面各部位的温度状态。

2.1 模型建立及网格划分

采用三维软件建立砂型与待焊钢轨的1∶1实体模型。模型中采用60 kg/m钢轨及优化后的ZTK‐1砂型,2 段钢轨预留间隙30 mm,预热器出口端面距钢轨顶面50 mm;气体出口共32孔,每孔直径1.1 mm。

采用有限元软件进行预热模拟,默认丙烷完全燃烧。燃烧温度设为1 800 ℃,待预热钢轨温度设为25 ℃。采用流-固耦合热模拟方法,计算燃烧气体对钢轨端面的加热温度。加热时间为300 s,计算迭代次数设为1 000。

2.2 流场模拟结果

图2为型腔中各部位气体流速的模拟云图。可以看出,气体在进入型腔后,在型腔中部和型腔轨底角部位返回时流速最大,对这两个部位的加热作用也较强。

2.3 温度模拟结果

图3 为预热模拟完成后钢轨端面温度分布云图。可以看出:预热完成后轨头温度较低,这是由于轨头部位尺寸较大,相同温升下需要较多的热输入量;轨底角及轨腰温度较高,整体温度分布较均匀,无局部明显低温或高温现象,说明优化后的砂型能够满足预热效果。

3 预热试验

对预热模拟结果进行试验验证。采用60 kg/m 的U75V钢轨,焊接材料及工机具为ZTK‐1型及配套的专用工机具。根据文献[11],预热测温宜采用K 型热电偶和温度采集仪。本次试验所用热电偶测温范围为-200 ~1 200 ℃,温度采集仪采集步距为1 s。测量断面距端面5 mm,共12 个测点,位置分布见图4(a),预热试验现场见图4(b)。

图4 测点位置及预热试验现场

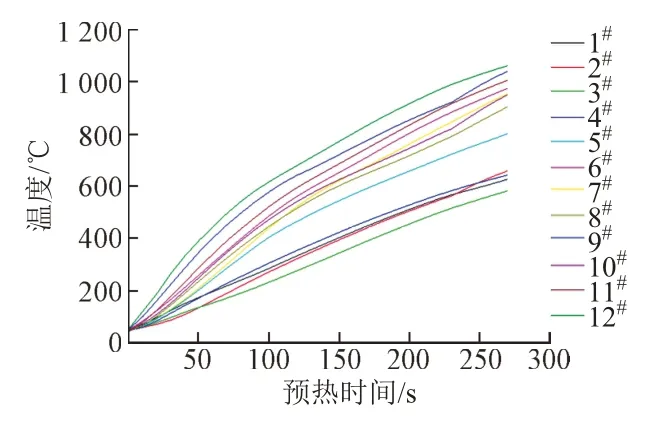

试验中,预热器距钢轨踏面50 mm,钢轨预留间隙30 mm,以轨头踏面为准。预热用氧气压力0.3 MPa,丙烷压力0.1 MPa。温度测量结果见图5。可以看出:轨头部位温度略低于轨腰等其他部位,钢轨端面各部位温度分布较均匀,与数值模拟结果基本相同。

图5 端面温度测量结果

文献[9]指出,当预热时间为2.5 ~ 5.5 min 且预热轨温度达到950 ℃以上时,预热时间对焊缝处化学成分几乎没有影响,显微组织变化也不大,均为珠光体和铁素体两相组织。结合ZTK‐1型铝热焊接操作工艺特点与本次预热试验结果,选取预热210、240、270 s时端面各部位温度(表1)进行分析。其中,轨头、轨腰、轨底温度分别为 1#—4#、5#—8#、9#—12#测点平均温度。

表1 不同预热时间下各部位温度

由表1可以看出:随着预热时间增加,端面温度基本均匀上升;预热时间为210、240、270 s 时,端面平均温度满足TB/T 1632.3—2019《钢轨焊接第3 部分:铝热焊接》中预热温度宜为700 ~1 000 ℃的要求。

4 焊接试验

4.1 预热时间试验

焊接试验采用与预热试验相同的参数。210、240、270 s 三组预热时间下各焊接3 个接头。焊接完成后390 s拆除模具,510 s推瘤。推瘤后去除冒口棒,计算打磨量。结果表明:预热时间为210 s 时,残余冒口棒平均打磨量为4 817 mm3,比优化前减少了59%;预热时间为240、270 s时,残余冒口棒平均打磨量基本相同,分别为5 454 mm3和5 596 mm3,比优化前分别减少了54%和53%。

记录不同预热时间下残余冒口棒及溢流飞边打磨时间并计算平均打磨时间,结果见表2。可以看出:小打磨平均时间随预热时间增加而增加,预热时间为210、240 s时,分别为379、420 s,其中预热时间为240 s时,溢流飞边打磨时间比优化前最少用时降低16%;预热时间为270 s 时,打磨时间明显增加,为646 s,主要表现为溢流飞边打磨时间增加,与优化前相差不大,这是由于预热时间的加长增加了溢流飞边的倾向性和产生量,其他表现为残余冒口棒打磨时间增加。

表2 不同预热时间下小打磨时间

4.2 冒口棒去除时间试验

冒口棒去除时间试验采用与焊接试验相同的参数。预热时间240 s条件下焊接接头3个,分别在推瘤后60、120、180 s 去除冒口棒,记录可知打磨时间分别为169、225、247 s。可见,随着去除冒口棒时间推迟,残余冒口棒打磨时间增加。因此宜在推瘤后60 s去除冒口棒。砂型优化前后接头宏观形貌见图6。

图6 砂型优化前后接头宏观形貌

5 力学性能

对焊后接头进行力学性能检测,检验项目包括静弯强度、抗拉强度,所用设备主要有YAW‐3000J 钢轨静弯压力试验机、CMT5305电子万能试验机。

5.1 静弯试验

静弯试验支距为1 m,焊缝居中,焊缝中心承受集中载荷,接头加载直至断裂。肉眼和放大镜观察断口形貌,未发现超标缺陷。取9根钢轨接头进行测试,其中6 根轨头受压,3 根轨头受拉,测试结果见表3。可以看出:各接头静弯结果均满足TB/T 1632.3—2019要求(60 kg/m 、980 MPa 级钢轨静弯试验中轨头受压时破断荷载F≥ 1 300 kN,挠度fmax≥ 10 mm;轨头受拉时破断荷载F≥ 1200 kN,挠度fmax≥ 10 mm),且随预热时间增加,静弯值有所上升。

表3 静弯试验测试结果

综合考虑焊后接头残余冒口棒及溢流飞边打磨时间和接头静弯强度两个因素,预热时间宜采用240 s。

5.2 拉伸试验

TB/T 1632.1—2014《钢轨焊接 第1 部分:通用技术条件》要求接头抗拉强度平均值不小于780 MPa。根据TB/T 1632.1—2014的要求,取9个试样进行拉伸试验,测得抗拉强度分别为 880、893、894、806、721、771、824、777、834 MPa,平均值为822 MPa,满足要求。可见,预热时间240 s、推瘤后60 s 去除冒口棒条件下,接头抗拉强度满足标准要求。

6 结论

1)ZTK‐1型砂型优化方案为轨底角根部处采用两个尺寸为8.5 mm×12.5 mm方冒口。

2)工艺优化方案为预热时间240 s,推瘤后60 s去除冒口棒。

3)采用优化后的砂型及工艺,残余冒口棒打磨量降低54%,溢流飞边打磨时间降低16%。优化方案基本解决原ZTK‐1 型砂型焊后接头打磨耗时长的问题,能更好地适用于天窗点铝热焊接作业。