基于涡流检测的高速铁路钢轨擦伤识别

熊龙辉 刘秀波 张玉华 石永生 张彦博 陈茁

1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081;3.中国国家铁路集团有限公司铁路基础设施检测中心,北京 100081;4.南京航空航天大学自动化学院,南京 211100

钢轨擦伤的本质是轮轨接触面摩擦产生高温,同时高接触应力降低了材料的相变温度,导致轨头顶面金属组织由珠光体转变成硬而脆的白层,白层组织在外力作用下破碎、断裂,最终形成裂纹或掉块[1-3]。

铁总运〔2014〕357 号《高速铁路钢轨打磨管理办法》规定,对于钢轨顶面,连续或多处擦伤深度不大于0.5 mm 时使用打磨车打磨,深度大于0.5 mm 时使用打磨车打磨或铣磨车铣磨。目前发现擦伤的手段主要为钢轨探伤车搭载的超声波探伤系统和巡检系统,须对探伤车报警的疑似擦伤进行人工现场复核。在人工探伤和人工巡检过程中也会发现钢轨擦伤[4-5]。

1 涡流检测原理及系统

1.1 检测原理

涡流检测利用交变磁场在钢轨中产生旋涡状感应交变电流,被测件电导率、磁导率、有无缺陷、缺陷尺寸形状等都会影响电涡流的分布和大小。通过探测线圈测量电涡流引起的磁场变化,获取被测件中涡流的分布、大小、相位等信息,进而获得被测件的电导率和缺陷特征。电涡流检测为非接触测量,但受集肤效应的影响,仅能检测钢轨表面和近表面结构状态[6]。

1.2 检测系统

检测时采用1×4阵列涡流检测系统,涡流探头采用的放置式线圈是带有磁芯的小型线圈,磁芯的作用是聚焦磁场,提高探头的检测灵敏度。探头配置外径63.33 mm 的行走轮,带动编码器转动,触发仪器采集数据。编码器转一圈为500 脉冲,即传感器移动1 m约2 500 触发脉冲。涡流检测系统各通道采样间隔为1 mm,外时钟触发,设置增益为24 dB,激励频率为103.092 kHz。共4 个通道,探伤时把各通道探头线圈置于钢轨踏面表面,其中1#通道靠近钢轨光带,4#通道靠近轨距角,如图1所示。各通道传感器依次排列,传感器线圈直径约5 mm,两传感器间隔约1 mm。

图1 涡流检测系统探头布置

2 擦伤概况及分类

对某铁路局高速铁路钢轨擦伤情况进行调研,根据损伤程度将擦伤分为三类:较浅白层组织、较深白层组织和已形成掉块,又分为长条状和椭圆状,见图2。

图2 不同类型的高速铁路钢轨擦伤

图2(a)长条状较浅白层组织擦伤发现于某客运专线左股K379+430和K379+790处,分别编号A‐1‐1、A‐1‐2。图2(b)长条状较深白层组织擦伤发现于某高速铁路下行右股K1631+849和K1631+847处,分别编号B‐1‐1、B‐1‐2。图2(c)椭圆状较深白层组织擦伤发现于某高速铁路上行右股K1631+188 和K1631+187处,分别编号B‐2‐1、B‐2‐2。图2(d)已形成掉块的长条状擦伤发现于某高速铁路上行右股K1630+925 和K1630+917处,分别编号C‐1‐1、C‐1‐2。图2(e)已形成掉块的椭圆状擦伤发现于某高速铁路上行右股K1631+202和K1631+190处,分别编号C‐2‐1、C‐2‐2。

3 涡流信号分析

3.1 滤波处理

为提高特征提取及损伤程度分类的准确性,对涡流信号进行滤波。钢轨检测时采集的轨面不同状态时的涡流信号见图3。图3(a)、图3(b)探头置于轨面光带处,轨面光滑,信号波动极小;图3(c)、图3(d)探头置于轨面光带两侧的锈蚀处,由于锈蚀磁导率与钢轨不同,且轨面不同位置锈蚀厚度不一致,涡流信号有一定程度的波动;图3(e)、图 3(f)探头置于存在波磨的钢轨轨面,涡流信号显示波长为130 mm 的周期波动,且波动幅值较大。

图3 钢轨检测时不同轨面状态的涡流信号

为滤除不同影响因素引入的杂波信号,提取更准确的擦伤信号特征值,对结合等波纹法(Equiripple)有限冲激响应(Finite Impulse Response,FIR)带通滤波和基于db3基的极小极大准则软阈值法小波去噪的两级滤波器展开研究。

评估方法:线路导线截面一次到位率(%)=满足导线截面(含廊道预留)要求的线路条数/线路总条数×100%。对不满足导线截面(含廊道预留)要求的线路进行原因分析,并与上一年10(20)千伏线路导线截面一次到位率实绩值进行比对,对导线截面一次到位率降低的情况进行原因分析,提出解决建议和规划方案。

FIR 滤波器系统的传输函数H(Z)是Z-1的M- 1次多项式,表达式为

式中:h(n)为滤波器系数,是长度为M的单位脉冲响应。

FIR 滤波器具有精确的线性相位,且系统稳定。同时,等波纹逼近法原理基于最大误差最小化准则,可以使FIR数字滤波器的频域特性与理想滤波器的频域特性最大误差最小,并且幅度在阻带和通带内具有等波动性,误差在整个频带内均匀分布[7]。

检测系统空间采样率fs=1 mm-1。分析涡流信号可知,擦伤信号波动点数nc=4 ~10,波磨周期波动点数nb= 130。算得擦伤信号空间频率fc=fs/nc≈0.25 ~0.10 mm-1;波磨信号空间频率fb=fs/nb≈ 0.008 mm-1。

由检测速度约1.5 m/s可得时间采样率ft=1.5 kHz,擦伤信号时间频率fct= 150~375 Hz,波磨信号时间频率为12 Hz。由此设置带通滤波器参数:下阻带截止频率fstop1= 50 Hz;通带下限截止频率fpass1= 60 Hz;通带上线截止频率fpass2= 380 Hz;上阻带截止频率fstop2= 400 Hz。设计的FIR 带通滤波器对不同轨面状态涡流信号滤波效果见图4。可知:图4(e)、图4(f)涡流信号在0 基准线上下波动,说明钢轨波磨涡流信号的低频部分已被滤除;图4(b)、图4(f)擦伤的涡流信号幅值和形态均得以较好地保留。

图4 钢轨检测时不同轨面状态涡流信号带通滤波

小波阈值去噪是实现抑制小波分解信号中无用部分、增强有用部分的过程。具体去噪的流程如下。

1)小波基选择。dbN小波具有较好的正则性,使信号重构过程比较光滑。综合考虑计算量和频域的局部化能力,选择db3小波。

2)分解层数。分解层数越大,噪声和信号表现的不同特性越明显,越利于二者分离。本文主要是为提取擦伤损伤程度分类特征值,信号失真对分类影响较小,故选择6层小波分解,尽量分离噪声和有用信号。

3)阈值函数选择。采用软阈值处理方法在去噪后能产生更光滑的结果。软阈值函数为[8]

式中:wT为软阈值处理后的小波系数;w为小波系数;T为给定的阈值。

通过小波去噪方法对带通滤波器滤波后的涡流信号进行第二级滤波。两级滤波后涡流信号见图5。

图5 钢轨检测时不同轨面状态涡流信号两级滤波

由图 5 可知:图 5(a)、图 5(c)、图 5(d)、图 5(e)无擦伤的涡流信号整体均变光滑,信号波动幅值变小,较滤波前平稳,利于后续分类时特征值阈值的选择;图5(b)、图5(f)擦伤信号幅值有所减小,但减小幅度不大,并且信号形态基本能够较好地保留。

3.2 特征提取

原始信号特征提取流程见图6。

图6 原始信号特征提取流程

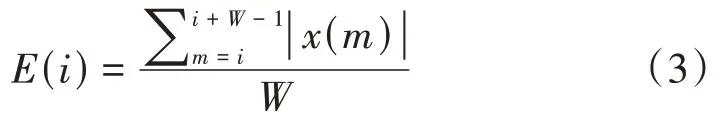

原始信号两级滤波后,对信号进行短时能量计算。短时能量E(i)计算式为

式中:i为每次计算E(i)的序号,取1 ~(K+1-W),其中K为涡流原始信号序列长度;W为计算窗函数的宽度,由于擦伤信号波动点数约为4 ~10,取W =10;x(m)为滤波处理后的信号。

阈值大小根据信号本身的波动大小进行自适应确定,并进行一定的系数放大和偏置。自适应确定阈值体现在通过计算信号的平均能量确定初始阈值,从而排除不同轨面状态涡流信号对擦伤判别的影响。初始阈值Th计算式为

对初始阈值进行系数放大和偏置,排除涡流信号基础噪声对擦伤判别的影响。修正后的阈值计算式为

式中:Thr为修正后的阈值;a为放大系数;b为偏置。

参数a和b可以通过实际擦伤信号进行训练确定,此处取a= 7,b= 0.3。

为对擦伤的损伤程度进行分类,将算得的短时能量信号作为擦伤判断特征信号。如图7(a)所示,提取信号宽度作为表征损伤长度的特征值,记作PP。记录检出擦伤通道数作为表征损伤宽度的特征值,记作NN。对涡流原始信号以PP特征值宽度为窗口,求信号最大值和最小值,并求得最大值和最小值之差作为表征损伤严重程度的特征值,记作MM,如图7(b)所示。

图7 擦伤涡流信号特征提取

3.3 擦伤损伤程度分类

对前文的10 个擦伤信号共计40 个通道进行短时能量信号特征阈值判断,发现仅有编号为B‐2‐2 擦伤的2#通道误报,其余通道判别均准确,准确率为97.5%。提取每个擦伤涡流信号特征值,并取4 个通道中特征值MM最大值、PP最大值以及每个擦伤的特征值NN,得到擦伤损伤程度分类特征值,见表1。

表1 擦伤损伤程度分类特征值

由表1 可以看出:编号为*‐1‐*的擦伤均为长条状,其特征值PP≥ 139 mm;编号为*‐2‐*的擦伤均为椭圆状,其特征值PP≤116 mm。特征值PP可以较准确地表征擦伤长度,从而确定擦伤形状。特征值NN可以反映擦伤的宽度,在实际检测中也具有指导作用。特征值MM可以在一定程度上表征擦伤深度:A 类为较浅白层组织,其特征值MM≤35 mV;B 类为较深白层组织,其特征值MM=53 ~90 mV;C 类为已形成掉块的擦伤,其特征值MM≥106 mV。可见,随着擦伤损伤程度严重,特征值MM变大。

采用特征值PP、NN和MM表征擦伤的长度、宽度和损伤程度时,为区分擦伤形状,长条状和椭圆状擦伤信号PP值分界线在116 ~139 mm;为区分擦伤损伤程度,较浅白层组织擦伤和较深白层组织擦伤信号MM值分界线在35 ~53 mV,较深白层组织擦伤和已形成掉块擦伤信号MM值分界线在90 ~106 mV。

4 结语

为方便对高速铁路钢轨擦伤的损伤程度进行评估,本文将擦伤分为较浅白层组织擦伤、较深白层组织擦伤和已形成掉块擦伤,又根据擦伤形状分为长条状和椭圆状。

通过结合等波纹法FIR 带通滤波和基于db3 基的极小极大准则软阈值法小波去噪的两级滤波器对涡流原始信号进行滤波,并提取滤波后信号的短时能量信号,采用可调节放大系数和偏置的自适应擦伤判别阈值,可有效克服不同轨面状态和信号基础噪声对擦伤判别的影响。对10 处擦伤共40 通道擦伤进行判别,准确率达97.5%。因此,该方法可实现不同轨面状态钢轨擦伤涡流检测的伤损判别。