无砟轨道层间离缝植筋修复后的传力特性

阮舒敏 赵坪锐 宁秋娴 李秋义

1.西南交通大学土木工程学院,成都 610031;2.西南交通大学高速铁路工程教育部重点实验室,成都 610031;3.铁路轨道安全服役湖北省重点实验室,武汉 430063

由于施工时间不同和材料性能差异,CRTSⅡ型板式无砟轨道结构的乳化沥青水泥砂浆层与轨道板、底座板间容易出现不同程度的离缝[1-2]。水分渗入离缝部位导致砂浆层强度降低,列车荷载和温度荷载的耦合作用加剧砂浆层的损伤,降低其耐久性[3]。植筋+注浆修复可以提高层间的黏结性能,是处理离缝伤损常用措施。注浆仅起到将离缝部位填充、避免水分进入的作用,植筋则可提高层间的抗拉与抗剪能力[4]。因此,主要影响结构传力特性的为植筋锚固修复。

相关学者对植筋锚固做了大量研究[5-6],但对板式无砟轨道植筋锚固修复后的力学性能及破坏机理研究尚有不足。板式无砟轨道结构组成复杂,承受荷载集中,运营环境恶劣,服役性能要求高,有必要结合其结构特征、受力特点和使用环境对层间离缝植筋锚固后的力学性能进行深入研究。本文利用有限元软件ABAQUS 建立模型,计算分析复合结构层间离缝植筋修复的抗拉、抗剪力学性能以及层间破坏过程,研究植筋修复后复合结构应力分布特征和发展规律。

1 受力分析

CRTSⅡ型板式无砟轨道结构中,轨道板和支承层通过乳化沥青水泥砂浆黏结成一体,离缝产生后砂浆层与混凝土层间接触界面发生开裂。温度荷载作用下,轨道板与砂浆层间存在一定上拔力和剪切力,从而产生离缝。在离缝部位植筋后可延缓层间的进一步脱离,提高抗拔和抗剪作用。通常在出现以下两种情况时需进行植筋修复:①轨道结构在高温季节出现上拱时,通过植筋将轨道板与底座板连接成一体,限制轨道板的上拱;②温度梯度引起轨道板翘曲时,在板端或板边进行植筋,限制轨道板的翘曲变形。为模拟轨道结构在温度作用下的受力情况,对植筋修复的轨道结构模型进行劈拉和剪切试验。

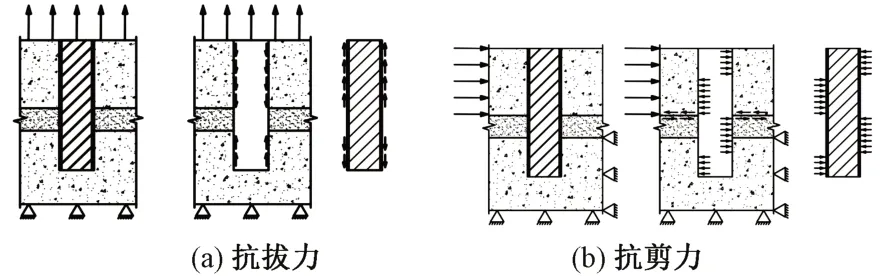

化学黏结植筋锚固的初期破坏面一般发生在植筋胶的表面[7],所以植筋锚固修复的复合结构抗拔能力在初期主要由锚栓与混凝土之间的植筋胶黏结力提供,如图1(a)所示。植筋锚固的抗剪能力主要由混凝土和CA 砂浆界面的机械咬合力与钢筋锚栓的抗剪力提供,如图1(b)所示。

图1 植筋修复试件抗拔力及抗剪力示意

2 有限元模型

基于多尺度建模技术的理念,为研究无砟轨道层间离缝植筋锚固修复的复合结构中各部件在受拉与受剪条件下的力学性能及演化机理,建立细观尺度的植筋锚固连接精细化有限元模型。建模时重点考虑两方面问题:混凝土、乳化沥青水泥砂浆、锚栓、植筋胶等几种介质本构关系的非线性特征;模型中钢筋与其他轨道结构连接所采用的植筋胶的黏结性能。

2.1 材料本构关系

植筋修复所用的钢筋采用双线性理想弹塑性力学模型,其应力-应变关系按式(1)确定。

式中:σ为钢筋应力;Es为钢筋弹性模量;εs为钢筋应变;εy、fy分别为钢筋屈服应力对应的屈服应变和屈服强度,且εy=fy/Es。

乳化沥青水泥砂浆采用完全弹性力学模型进行模拟。轨道板与底座板的混凝土采用塑性损伤模型,受拉、受压的应力-应变关系按式(2)、式(3)确定。

式中:σt、σc分别为混凝土受拉、受压应力;ε为混凝土应变;Ec为混凝土弹性模量;dt、dc分别为混凝土单轴受拉、受压损伤演化参数,其值按GB 50010—2010《混凝土结构设计规范》确定。

植筋胶的本构关系是本模型有限元分析的关键。采用双线性内聚力模型对植筋胶进行模拟,其张力-位移关系见图2。图中:σmax、τmax分别为法向、切向最大应力值分别为法向、切向最大应力值对应的裂纹界面张开位移分别为法向、切向裂纹界面最终张开位移;Kn、Ks,t分别为法向、切向内聚力刚度;φn、φs,t分别为法向、切向内聚能。到达极限强度前,双线性本构模型表征的是线弹性阶段,到达极限强度后表征的是线性软化阶段,斜率为内聚力刚度。

图2 双线性张力-位移关系

由图2可知:在外载荷作用下,应力先随位移增加而增加,达到最大峰值后开始减小,意味着该处材料开始出现损伤,材料刚度开始变小;在材料软化阶段,应力随位移增加而减小,材料损伤逐渐积累;应力减至0时裂缝开裂完成,同时界面失去承载能力。张力-位移曲线与横坐标轴围成的面积代表内聚能,也就是材料断裂时的能量释放率。

2.2 模型的建立

考虑到模型破坏区域集中在植筋附近,以植筋为中心取边长150 mm 的正方体进行局部建模。采用二次名义应力损伤模型,模型尺寸与试验试件实际尺寸相同。厚度方向上由三层复合材料组成,各层厚度由轨道结构实际厚度近似比换算得到:上层为70 mm 厚C55 混凝土轨道板,中层为10 mm 厚CA 砂浆层,下层为70 mm 厚C15 混凝土底座板。轨道板与CA 砂浆层间界面预设离缝。模型中间由上到下植入φ12 钢筋,锚固长度为130 mm;钢筋周围插入一层1 mm 厚内聚力单元模拟植筋胶。为提高计算效率,采用二维模型进行有限元模拟(图3)。建模时,混凝土、CA 砂浆、钢筋单元类型为CPE4R,植筋胶单元类型为COH2D4。

图3 植筋锚固复合连接有限元模型

钢筋采用HRB500,其力学性能符合GB 1499.2—2007《钢筋混凝土用钢第二部分:热轧带肋钢筋》的要求。混凝土、CA 砂浆材料参数见表1。采用FISV360S植筋胶,层间界面内聚力模型参数见表2[8]。

表1 有限元模型中混凝土、CA砂浆材料参数

表2 层间界面内聚力模型参数

3 抗拉性能

为保证有限元模型计算的准确性,采用劈拉形式模拟复合结构的抗拉性能,力学模型如图4 所示。夹具采用解析刚体模拟,夹具与混凝土间的接触设为硬接触,摩擦因数取0.6,并设置参考点与夹具耦合。

图4 植筋修复拉伸力学模型

约束下部夹具,在上部夹具加载点上逐步施加3.5 mm 竖向位移荷载,得到植筋锚固连接的劈拉荷载-位移关系曲线,见图5。

图5 植筋锚固连接劈拉荷载-位移关系曲线

由图5可知:

1)位移在0 ~ 0.52 mm 时,荷载与位移为线性关系,为弹性阶段,主要是轨道板与CA 砂浆界面的黏结层、植筋胶、预设离缝界面处的钢筋及附近混凝土发生弹性形变。C55 混凝土与CA 砂浆层间界面率先从与植筋胶接触位置出现离缝并向两端延伸,之后植筋胶从离缝界面开始发生黏结破坏并向钢筋两端延伸至完全破坏。

2)位移在0.52 ~ 1.76 mm 时,荷载-位移曲线斜率变小,为滑移阶段,主要由钢筋与混凝土进行弹塑性变形。植筋胶完全破坏后,钢筋伸长,与混凝土发生相对位移,钢筋应力集中在中部离缝处,此处钢筋最先由弹性变形转为塑性变形。荷载继续增大,塑性变形区向钢筋两端延伸,直至底部钢筋达到屈服应力。混凝土应力集中在夹具与模型接触点和预设离缝与植筋胶交界处,后者的混凝土先达到破坏点。

3)位移超过1.76 mm 后,荷载-位移曲线趋于平缓,进入破坏阶段,钢筋完全屈服且被拔出混凝土,承载力主要由混凝土弹塑性变形以及钢筋与混凝土之间机械咬合作用提供,混凝土破坏区由预设离缝与钢筋交界处开始逐步扩大,直至结构完全破坏。

4 抗剪性能

对轨道板施加2 mm 水平位移荷载,将底座板底部、右侧进行全约束处理,力学模型如图6所示。

图6 植筋修复剪切力学模型

提取横向荷载和加载点水平位移,可得植筋锚固连接的剪切荷载-位移关系曲线,见图7。

图7 植筋锚固连接剪切荷载-位移曲线

由图7可知:

1)位移在0 ~ 0.06 mm 时,荷载与位移为线性关系,为弹性阶段,承载力由轨道板和CA 砂浆之间的机械咬合力、植筋胶与钢筋弹性受剪提供,卸载后能复原。该阶段C55 混凝土与CA 砂浆层间接触界面处钢筋出现最大剪应力峰值且不断增大。钢筋受剪范围逐渐向锚固两端扩大,最大剪应力增至钢筋的屈服强度时C55 混凝土与CA 砂浆层间界面的离缝深度从结构端部延伸至与植筋胶接触位置。

2)位移在0.06 ~ 0.63 mm 时,荷载-位移曲线变缓,为屈服阶段。钢筋达到屈服强度,产生微小变形,最大剪应力峰值仍在增加但增幅变小,增至一定值后植筋胶产生脱黏现象,并向钢筋两端扩展。

3)位移超过0.63 mm 后,荷载基本保持不变,进入破坏阶段。该阶段植筋胶界面不会进一步脱黏,钢筋最大剪应力峰值接近其抗剪强度,处于层间界面的钢筋最大剪应力峰值不再增加,钢筋受剪范围也不再扩大,钢筋产生明显变形。若加载于上部轨道板的位移超过一定限值,钢筋将被剪断。

5 结论及建议

1)复合结构层间离缝植筋锚固修复后,结构无论受拉还是受剪,轨道板与CA 砂浆界面均优先开裂破坏,并且在结构受拉时裂缝由内向外扩展,结构受剪时裂缝由外向植筋中部扩展,钢筋均从注浆界面处开始发生形变。在层间离缝出现的过程中,植筋胶从层间黏结界面处向锚固两端开裂。

2)植筋锚固修复后,无砟轨道结构抗拉强度大于抗剪强度。结构劈拉荷载-位移曲线以位移0.52、1.76 mm为节点分为弹性、滑移和破坏三个阶段;剪切荷载-位移曲线以位移0.06、0.63 mm 为节点分为弹性、屈服、破坏三个阶段。

3)对CRTSⅡ型板式无砟轨道离缝植筋修复时,应针对轨道结构拉伸和剪切两种受力情况下的弹性阶段确定植筋的承载能力。结构所受荷载超过弹性阶段最大值后轨道结构变形程度和速度均将增大。