梯度冒口在高碳钢轧辊铸件生产中的应用

武瑞石 刘建宁

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

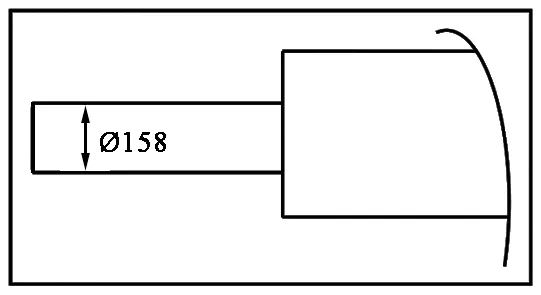

型钢万能轧边辊及异型钢S辊产品的典型规格特点为操作端辊颈细长,因辊身加工孔型,一般选择半钢材质,受半钢材质影响,凝固结晶范围宽,易形成疏松缺陷,严重者可导致辊颈断裂事故,影响使用的安全性,因此必须保证产品的辊颈凝固质量,产品辊颈结构见图1。

本文结合产品前期生产情况,产品质量特点,设计一种梯度冒口生产工艺,提高冒口补缩效率,降低冒口直径,提高产品的净毛比。

1 产品问题描述

(1)本文研究的高碳钢轧辊铸件典型规格特点为操作端辊颈细长,为保证辊身质量及补缩效果,按照补缩原则,冒口的凝固时间应不小于铸件被补缩部分的凝固时间,冒口尺寸需要根据辊身直径进行设计,为保证辊身位置补缩,冒口尺寸一般设计较大,因此半钢材质细辊颈产品在冒口部分的轴颈加工余量较大,将外层凝固质量较好区域加工去除,剩余芯部组织粗大及缩松部分保留在成品辊颈。

(2)高碳钢轧辊铸件材质为半钢及高碳半钢,碳含量在1.60%~2.30%范围。从铁碳相图(见图2)可知,对于碳在此区间范围的材质,结晶区间最宽,在凝固后期,随着钢水温度下降,流动性变差、钢水形成枝晶搭桥,极易产生中心轴线疏松。

图1 产品辊颈结构Figure 1 Roll neck structure of production

图2 铁碳相图Figure 2 Iron carbon phase diagram

2 梯度冒口设计研究

2.1 冒口设计思路

通过对缺陷观察,发现缺陷为缩松、缩孔,集中在产品最后凝固部位,是冒口补缩不足导致的。

我公司为提高补缩效率采用电加热冒口,电加热冒口是一种在产品冒口最上端放置石墨电极,通过电弧加热使钢水在一定时间内处于液体状态,从而延长冒口上端凝固时间来达到冒口补缩的生产方式,该种冒口钢水可实现100%补缩。

为解决以上问题,若将冒口高度降低,缩短补缩距离,这样电加热熔池会延伸至成品辊颈以内,对于半钢材质结晶区域较宽的凝固特性,反而更易造成熔池位置钢水过热度大,在成品辊颈部位形成组织粗大及疏松、缩孔等铸造缺陷,因此为了保证产品质量,必须预留一定高度的冒口余量,但这样冒口补缩距离一般会较长,产生轴线疏松的倾向较大。

当冒口在垂直方向的补缩距离较长,达不到补缩要求时,可以设置补贴,形成冒口方向的顺序凝固,以增加冒口的补缩距离,目前在产品生产中普遍采用在砂型中增加保温材料来实现补贴的效果。

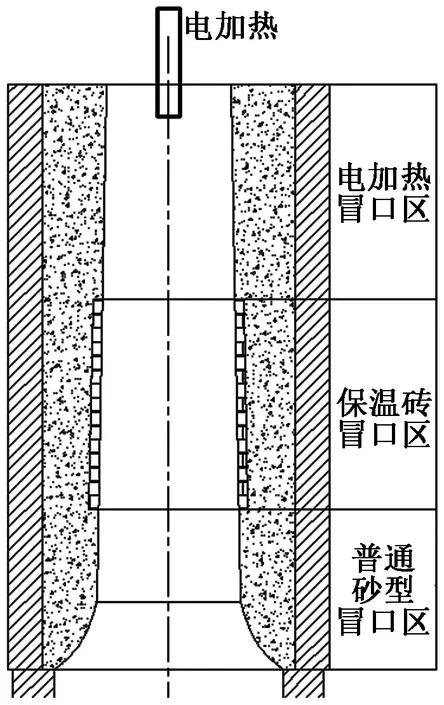

本文研究的铸件为细长杆件,冒口设置在铸件的最上部,为进一步加大补缩效果,设计试验梯度冒口,按照靠近辊身的冒口部分最先凝固,冒口凝固时间随着高度的增加逐步延长,保证补缩通道顺畅,达到提高补缩效果的目的。冒口具体设置为:在冒口中部砂型中增加保温材料,冒口上部使用电加热保温,冒口下部为普通砂型冒口,冒口自下而上保温时间逐步延长,如图3所示。

图3 梯度补缩冒口示意图Figure 3 Schematic diagram of gradient feeding riser

2.2 冒口设计方案

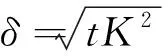

冒口是在铸型内人为设置的贮存金属液的结构体,用以补偿铸件形成过程中可能产生的收缩,起防止铸件产生缩孔、缩松的作用。依据冒口的设计原则,冒口的凝固时间应不小于铸件被补缩部分的凝固时间。可以通过凝固时间计算冒口尺寸。计算凝固时间的方法有平方根定律和模数法。本文冒口尺寸采用平方根定律计算。

式中,δ是凝固层厚度(冒口尺寸);K是凝固系数;t是凝固时间。

(1)凝固时间:冒口的凝固时间应不小于铸件被补缩部分的凝固时间,铸件的凝固时间是确定冒口尺寸的依据,按照电加热冒口区域凝固时间>保温砖冒口区凝固时间>普通砂型冒口凝固时间>辊身凝固时间的原则,经过反复生产试验评价确定各部位的凝固时间比例:(3.0~4.5)∶(1.5~2.0)∶(1.2~1.4)∶1为最佳。

(2)凝固系数:通过试验及查询相关专业资料,金属型为2.6、砂型冒口为1.3、保温砖冒口为1.0~1.2(生产经验值)。

(4)冒口高度核算:依据冒口设计原则,冒口提供的补缩量应不小于铸件的体收缩量,体收缩系数按3%~5%计算。由公式Wc×(3%~5%)=Wr(Wc为铸件的钢水量,Wr为冒口的钢水量),可计算出Wr的值,由步骤(3)中冒口直径计算值,可反算出冒口高度。

为避免电加热熔池在成品辊径内,在步骤(4)冒口高度的基础上增高300~600 mm,保温砖位置位于冒口高度方向中部1/3区域。

3 产品效果验证及推广应用

按照以上设计思路,反复试验改进优化,最终得出最佳的冒口设计方法及原则,并应用于生产,产品表面质量明显提升,表面无疏松、缩孔缺陷,UT检测中底波清晰。

由于以上方案采用电加热冒口补缩与保温耐材相结合的冒口设计,在提升产品质量的同时,冒口直径、高度均大幅度降低,净毛比提升可达30%以上。

4 结语

(1)通过对产品缺陷进行分析,结合铸造理论知识,设计了一种电加热与保温耐材相结合的梯度冒口工艺,为高碳钢轧辊铸件的生产提供技术支撑。

(2)采用梯度冒口工艺进行生产可以提高该种高碳钢轧辊铸件的产品质量,减少产品的疏松缺陷,满足用户的使用性能。