球墨铸铁实用冒口与均衡凝固技术设计冒口的对比

张 帆,魏胜辉,卢景秀,刘瑞玲

(河北科技大学材料科学与工程学院,河北石家庄050000)

球墨铸铁件利用石墨化膨胀进行自补缩的冒口设计方法有实用冒口和均衡凝固技术两种方法。实用冒口补缩理论经过以S I Karsay博士为代表学者的实践和总结,形成了较为实用的技术理论;均衡凝固技术是魏兵教授在上世纪80年代提出的凝固补缩技术。两种方法具有一些差异性,也具有一些相关性。本文将两种方法进行对比,以找出二者的异同点。

1 两种方法的冒口补缩原理

1.1 实用冒口补缩原理

球墨铸铁凝固过程可分为:一次收缩、体积膨胀和二次收缩三个阶段,图1为球墨铸铁凝固过程体积随温度变化的规律[1]。

图1 球墨铸铁体积随温度变化的规律

图1 中a1、a2为一次收缩,b1、b2为体积膨胀,c1、c2为二次收缩,曲线1为冷却速度低、冶金质量高的条件下球铁的体积变化,曲线2为冷却速度高、冶金质量差条件下球铁的体积变化。冶金质量好的铸铁,在同样化学成分、冷却速度下,液态收缩、体积膨胀和二次收缩值都小,因而形成缩孔、缩松和铸件长大变形的倾向小,容易获得健全的铸件。

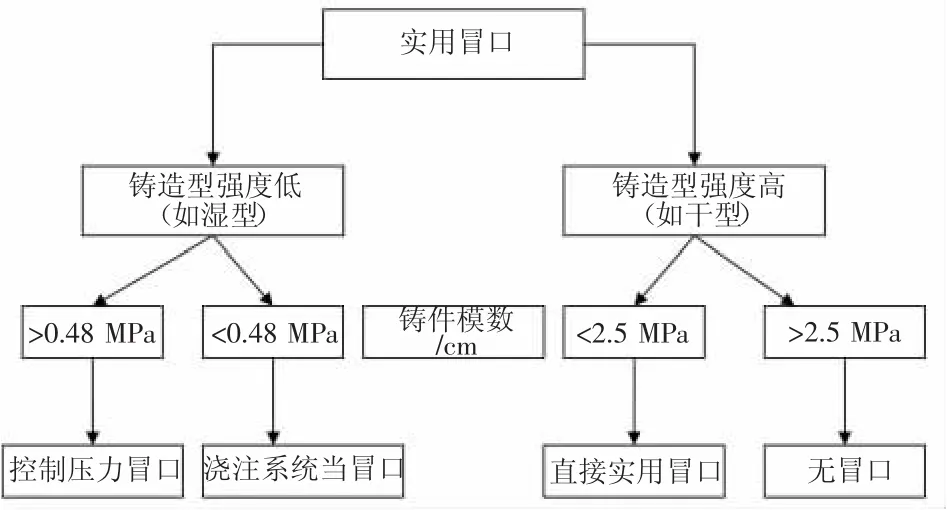

由于不同的铸型强度所能承载石墨化膨胀压力不同,而铸件模数的大小也会影响铸铁的膨胀压力,实用冒口根据铸型强度及铸件模数进行分类,实用冒口的种类及适用范围如图2所示[2]。

图2 实用冒口的种类及适用范围

1.1.1 直接实用冒口补缩原理

直接实用冒口仅补给铸件的液态收缩,当液态收缩终止或体积膨胀开始时,让冒口颈或用浇注系统兼起实用冒口作用的内浇道及时冻结。在铸型内,铸铁的共晶膨胀形成内压,迫使液体流向缩孔、缩松形成之处,这样就可以预防铸件于凝固初期内部出现真空度,从而避免了缩孔、缩松缺陷。

直接实用冒口适用于高强度铸型,铸件模数在0.4 8 cm~2.5 cm的球墨铸铁件;强度较低的湿型、模数小于0.48 cm的铸件。此时不会由于铸件膨胀力超过铸型的承压能力而导致铸件胀大变形,产生缩松[3]。

1.1.2 控制压力冒口补缩原理

球墨铸铁件的模数如果比较大,而且铸型强度又低,则铸型承受不了共晶膨胀的作用要扩大,这时共晶膨胀补偿不了二次收缩。此时采用控制压力冒口,在共晶膨胀时往冒口中释放掉一部分压力,以免型内压力过大而产生型壁移动。控制回填程度使铸件内建立适中的内压克服二次收缩缺陷,从而获得既无缩孔缩松又能避免胀大变形的铸件。所以控制压力冒口适用于铸件模数在0.48 cm~2.5 cm的球墨铸铁件。

1.1.3 无冒口补缩原理

由于冷却速度越小,铸铁的液态收缩、体积膨胀和二次收缩值也越小,而冷却速度主要取决于铸件模数。对于大模数铸件,冷却速度小,凝固时间长、降温慢,对补缩要求低,创造适当的工艺条件,可实现无冒口铸造。所以无冒口铸造适用于铸型强度较高的干型,铸件模数大于2.5 cm的球墨铸铁件。只要铁液冶金质量高,铸件模数大,采用低温浇注和紧固的铸型,就能保证浇注型内的铁液,从一开始就膨胀,从而避免了收缩缺陷,因而无需冒口。

1.2 均衡凝固技术补缩原理

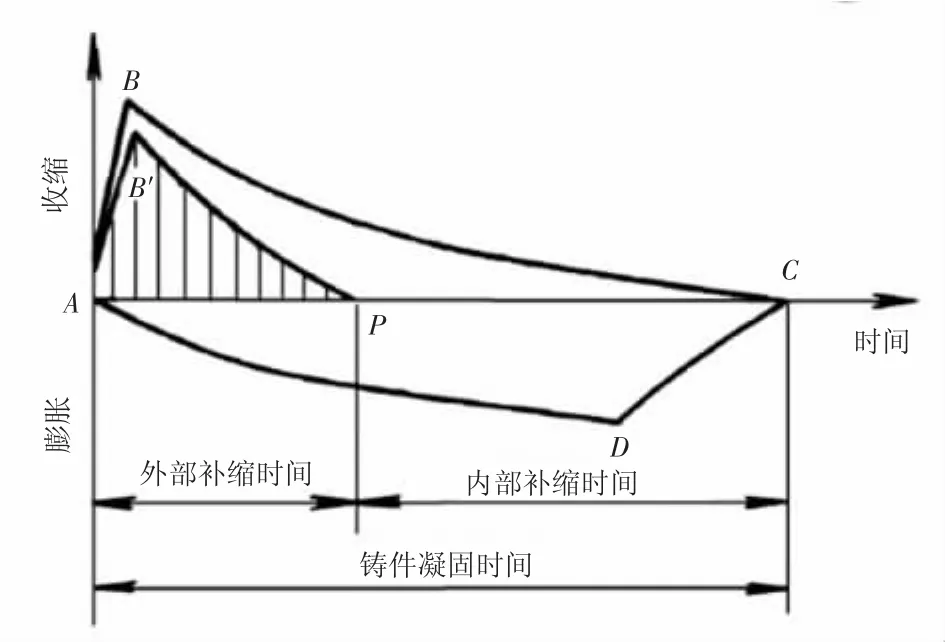

均衡凝固就是利用膨胀与收缩动态叠加的自补缩和浇注系统的外部补缩,采取工艺措施,使单位时间的收缩与膨胀、收缩与补缩按比例进行的一种凝固原则。均衡凝固是基于一个铸件在凝固的某一时刻,有些部分正在收缩,有些部分已经进入石墨化膨胀,时间是同时的,铁液是相通的,这时,胀缩就可以叠加相抵,铸件表现出来的收缩值,实际上是胀缩相抵的净结果。铸铁件收缩与膨胀的叠加如图3所示[4]。

均衡凝固技术也可进行无冒口铸造,利用浇注结束后浇注系统短期畅通的补缩作用和凝固过程中石墨化膨胀来补偿铁液的冷却、凝固和收缩,实现不专设补缩冒口的工艺。均衡凝固无冒口铸造适用条件中,用铸件凝固模数Mc≥2.5 cm来反映铸件的结构特点,质量周界商Qm为铸件体积与其凝固模数立方之比,用Qm≥20 kg/cm3进一步描述铸件结构特点[5]。

图3 铸铁件收缩与膨胀的叠加

2 两种方法的对比

2.1 冒口颈的凝固时间

实用冒口中,直接实用冒口只补偿铸件的液态收缩,冒口颈在液态收缩结束时或自补缩之前及时凝固。控制压力冒口的作用有两个:一是对液态收缩进行补缩,冒口中的铁水补缩铸件;二是调解铸型内铁水石墨化膨胀压力,使一部分铁水回填冒口。因此,控制压力冒口颈在铁水回填冒口,使铸型释放一部分压力后封死。无冒口补缩前期主要利用浇注系统进行液态补缩,后期主要利用铸件内部的石墨化膨胀进行自补缩,所以,内浇道当冒口颈补缩时是在进入石墨化膨胀前凝固封死。

均衡凝固技术设计的冒口,冒口补缩至均衡点,均衡点之后为自补缩,在补缩完成后冒口颈内金属液不再流动。而均衡凝固技术中的无冒口铸造,内浇道也是在均衡点时及时凝固。

两种冒口设计方法中,实用冒口中的直接实用冒口与均衡凝固技术设计冒口的冒口颈凝固时间相似,都是在补缩完铸件所需铁液后冒口颈及时截断,从而充分利用石墨化膨胀在铸件内部进行自补缩[6]。实用冒口中的控制压力冒口考虑铸件模数与铸型强度的关系,在型内建立适中压力后冒口颈才凝固,而均衡凝固技术设计冒口并未考虑铸件模数与铸型强度之间的关系,因此控制压力冒口颈凝固时间较长。实用冒口中的无冒口与均衡凝固技术的无冒口铸造,其冒口颈也都是在补缩完铸件所需铁液后凝固。

2.2 冒口的位置

直接实用冒口的位置可选在关键部分或更厚的任何部位上,冒口设在最高部位能节约金属。直接实用冒口的关键部分为:本身的体积膨胀量能抵偿所有更厚部分的液态收缩量,直到比它更厚的部分开始膨胀为止。控制压力冒口为了防止铸件内压力过大,使膨胀压力最大的部位是铸件最厚部位,即模数最大部位,因此控制压力冒口安放在模数大的部位。

均衡凝固技术推荐将冒口设置在均衡段位置,以使冒口既靠近铸件或补缩对象的热节分体,又离开该热节分体。均衡段为铸件结构分体中几何模数等于铸件收缩模数的分体。但是对于很多铸件没有适合设置冒口的部位作为均衡段,比如均衡段位置过薄,不适合设置冒口,冒口只能设置在厚大部位或热节上,并没有避开热节设置[7]。补缩原理与均衡凝固技术相似的直接实用冒口,其冒口位置较均衡凝固技术的冒口位置选择更灵活。

2.3 冒口的设计依据

两种方法皆充分利用石墨化膨胀补缩,二者从本质上的区别点在于:实用冒口是基于球铁体积随温度变化规律设计冒口,其依据仅为被测点一处的冷却、凝固情况,不能代表整个铸件,并且就一点而言,收缩发生在前,膨胀发生在后,胀缩不能相抵;而均衡凝固技术是对铸件整体而言,各个区域进入收缩、膨胀的时间有先有后,相互交错、重叠,使得冒口只补自补不足的这部分差额,所以均衡凝固技术比实用冒口更强调凝固收缩与石墨膨胀的叠加过程[8]。

因此,从理论上看,实用冒口体积较均衡凝固技术设计冒口的体积较大,但在具体设计中,实用冒口将冶金质量作为影响冒口设计的因素,使冒口体积成为变量,遂无法确切将二者冒口大小进行比较。由于二者设计本质不同,实用冒口中直接实用冒口是补缩完铸件液态收缩后冒口颈凝固,而均衡凝固技术中冒口颈是在胀缩相抵后净收缩为零时凝固,使得两者的冒口颈模数不同。

此外,实用冒口考虑铸型强度及铸件模数之间的关系具体分为三种冒口设计方法,而均衡凝固技术根据生产经验只有一种统一设计冒口的方法,并未考虑铸型强度及铸件模数之间的关系对冒口设计的影响。

3 结 论

1)实用冒口中的直接实用冒口与均衡凝固技术设计冒口的原理相似,冒口颈凝固时间相近,但直接实用冒口较均衡凝固技术的冒口位置选择更灵活。

2)实用冒口基于球铁体积随温度变化规律设计冒口,收缩发生在前,膨胀发生在后,胀缩不能相抵;均衡凝固技术是对铸件整体而言,各个区域胀缩叠加,冒口只补自补不足的差额。

3)实用冒口考虑铸型强度及铸件模数之间的关系对冒口进行设计,而均衡凝固技术并未考虑二者之间的关系对冒口设计的影响。

[1] Karsay S I.球墨铸铁的浇口和冒口[M].白天申,译.北京:清华大学出版社,1983:115-116.

[2] 王华清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002:306-307.

[3] 洪恒发.基于球墨铸铁凝固原理的补缩方法[J].铸造,2011,60(12):1194-1202.

[4] 魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998:2-3.

[5] 汪兴娟,何顺荣,李伟,等.球铁箱盖件的无冒口铸造工艺设计及数值模拟[J].中国铸造装备与技术,2014(3):47-50.

[6] 金永锡.汽车球铁件冒口补缩设计方法及其评价(2)[J].现代铸铁,2010(2):29-44.

[7] 金永锡.汽车球铁件冒口补缩设计方法及其评价(1)[J].现代铸铁,2010(1):15-25.

[8]周亘.对“均衡凝固技术”几个基本问题的讨论——球墨铸铁缩松、缩孔问题探讨(三)[J].现代铸铁,2004(5):4-12.