黏土潮模砂再生及冷芯盒制芯应用实践

陈云龙,潘亮星,董海琨

(昆明云内动力股份有限公司,云南昆明 650500)

发动机缸体、缸盖铸造企业一般都采用树脂砂制芯+黏土潮模砂造型的工艺方式来生产铸件,由于砂芯较多,对铸造用擦洗砂的需求量较大。以笔者所在公司为例,2015年生产缸体、缸盖铸件约18 030 t,总计消耗铸造用砂约18 950 t,即平均每t合格铸件约消耗1.05 t铸造用砂。由于公司地理位置距离优质砂源生产地较远,运输成本高,铸造用砂的成本约占铸件生产成本的10%左右,成本压力较大。同时,铸件开箱落砂后,大量的砂芯溃散混入旧砂进入砂处理系统,为保持造型线砂处理系统砂量平衡,必须将多出的旧砂作为废砂排放。一般情况下,从总量平衡计算,铸造企业每年的铸造用砂量即是每年需排放的废砂量,再加上黏土潮模砂添加的膨润土、煤粉及砂芯使用的涂料及其它添加剂,铸造企业排放的固体废弃物数量更多。这些铸造废砂中含有有机树脂粘接剂残留的醛、酚、异氰、硫化物等有害物质,直接排放将对生态环境造成一定程度的污染。随着人们对环境保护意识的增强,国家对环保执法力度的加大,铸造废砂的排放成为铸造企业普遍面临的难题。铸造废砂的再生利用成为铸造企业降低生产成本和解决废砂排放难题的最有效途径。

笔者所在公司通过和重庆长江造型材料集团合作,共同对黏土潮模废砂再生处理后用于三乙胺硬化冷芯盒制芯生产进行技术攻关,成功将再生砂应用于实际生产,取得了良好的效果。

1 黏土潮模废砂再生工艺及流程

1.1 黏土潮模旧砂成分及特性

笔者所在公司主要生产柴油机缸体、缸盖铸件,采用三乙胺硬化冷芯盒树脂砂工艺生产缸体砂芯,采用热芯盒覆膜砂工艺生产缸盖砂芯,黏土潮模砂造型浇注铸件。以缸体铸造为例,单件缸体砂芯重量约为100 kg,造型用型砂量约为800 kg/箱,铸件开箱落砂后,除部分未烧损溃散的芯头,约有80%的芯砂溃散混入旧砂,即用于再生处理的铸造废砂成分(质量分数)大致为:黏土砂90%,树脂砂10%,旧砂中还含有部分铁屑颗粒。旧砂性能检测数据见表1.

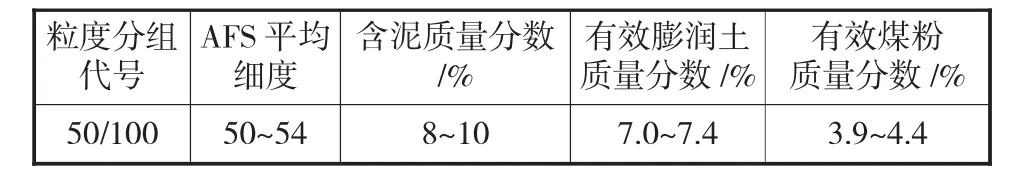

表1 用于再生的旧砂性能数据

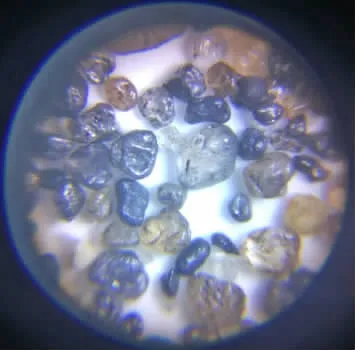

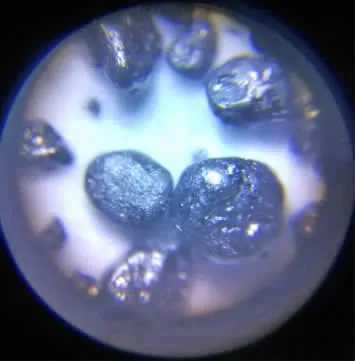

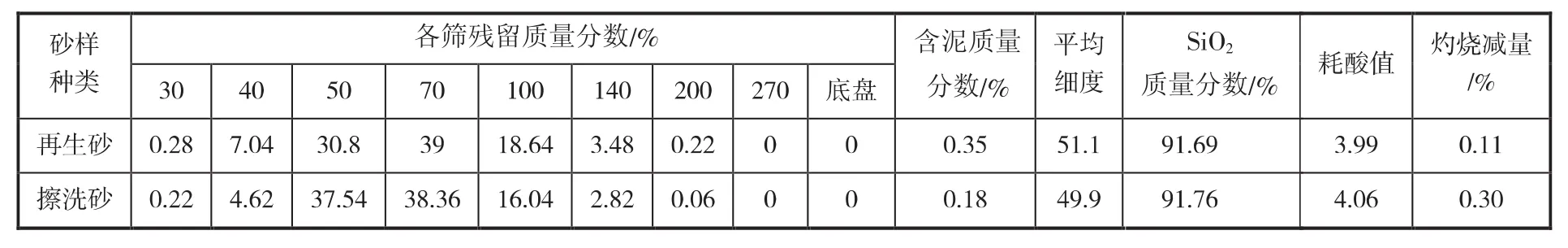

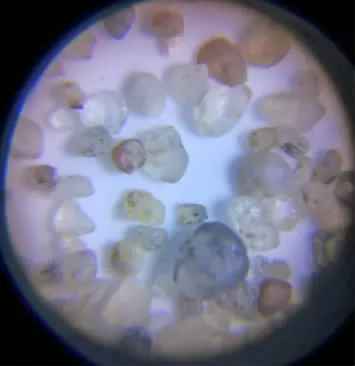

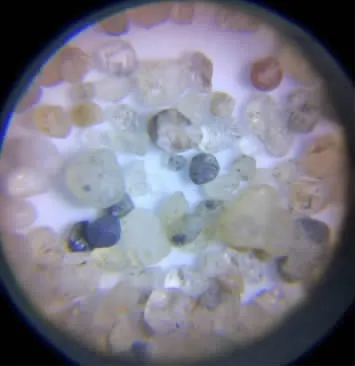

根据相关资料文献[1],在黏土潮模砂浇注过程中,由于高温铁水的热作用,包覆在硅砂砂粒表面的膨润土失去晶格水,其晶体结构被破坏,烧损成为死黏土依附在砂粒表面,死黏土在高温的反复作用下会烧结在砂粒表面,形成低熔点的烧结层如图1所示。煤粉则在受热时产生碳氢化物发生气相热解,析出一层带有光泽的微细结晶碳,包覆于砂粒表面,使砂粒表面呈光亮的暗黑色如图2所示。对于溃散混入旧砂中的树脂砂,一部分直接与高温铁水接触的砂粒表面会包覆树脂炭化膜如图3所示,而没有与高温铁水接触的砂粒表面则会保留一部分树脂膜。这些砂粒表面残留的物质与砂粒的结合强度较低,不利于树脂砂制芯时树脂和砂粒的结合,残留的树脂膜还会提高树脂砂的发气量,增加铸件产生气孔废品的倾向。此外,为提高型砂的抗夹砂能力和热稳定性,膨润土在生产时一般都要加入Na2CO3进行活化处理,残留在砂粒表面的Na2CO3和CaCO3受热分解生成Na2O和CaO,遇水会生成NaOH和Ca(OH)2,具有较强的碱性,不利于树脂砂制芯硬化。所以旧砂再生的关键就在于去除砂粒表面的残留物,降低耗酸值。

图1 经水洗的湿型旧砂

图2 湿型旧砂

图3 树脂砂旧砂

1.2 再生工艺流程及特点

针对旧砂特性,云内旧砂再生处理主要采用热法和机械再生的方式进行。再生工艺流程大致为:磁选→离心再生或振动破碎→焙烧→冷却→离心擦膜→研磨→筛分冷却→风选入库。

整个再生系统采用的设备大致为:皮带磁选机、离心再生机、振动破碎机、焙烧炉、冷却床、离心擦膜设备、研磨再生机、筛分设备、斗提机、除尘系统等。

研究表明[2],硅砂砂粒在受热过程中其晶体结构会发生同素异构转变。当受热温度超过573℃时,其晶体结构将发生α→β相转变,产生约0.82%的相变膨胀,α→β相转变是可逆的。当受热温度超过870℃时,其晶体结构将发生α→β鳞石英相转变,为非可逆转变。因此,提高热法再生温度,使其达到或超过硅砂的非可逆转变温度可以降低石英砂的热膨胀性,有利于改善铸件产生脉纹缺陷。但是,当加热温度超过600℃时,旧砂中的黏土晶体结构被破坏成为死黏土包覆于砂粒表面,形成难以去除的鲕化层。温度越高,鲕化现象越严重,直接影响再生砂用于制芯的性能。因此,热法再生的温度不能太高,云内旧砂再生处理的焙烧温度控制在600℃~680℃,这样不仅保证了再生砂的性能,又节省了能源,降低了再生成本。

2 再生砂工艺性能研究

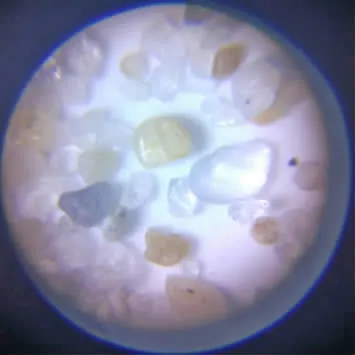

再生工艺调试初期,对再生砂和长江科左后旗擦洗砂各项性能指标进行实验对比检测,物化性能见表2.检测数据表明,再生砂粒度分布和擦洗砂基本一致,只是140目和200目细砂含量和含泥量稍高。此外,其SiO2含量、耗酸值相对于擦洗砂基本一致,灼烧减量明显低于擦洗砂。在显微镜下与擦洗砂对比观测砂粒表面状况,其中部分再生砂颗粒表面洁净,基本达到擦洗砂颗粒表面的洁净度,但部分再生砂砂粒表面有黄褐色的物质,其中还掺杂有部分黑色颗粒(见图4、图5、图6).

表2 再生砂物化性能

图4 再生砂

图5 再生砂

图6 擦洗砂

结合物化检测数据和显微观察分析,潮模旧砂经再生处理后,砂粒表面残留的煤粉和树脂膜已经基本去除,砂粒表面还残留有部分膨润土的烧结物,但从再生砂耗酸值与擦洗砂基本一致来看,再生砂中碱性物质已经基本去除。为进一步验证其工艺性能,采用三乙胺硬化冷芯树脂配制芯砂试制标准“8”字试块,进行对比交叉测试,测试数据见表3.

表3 再生砂1工艺性能数据

检测数据表明,在相同树脂加入量和三乙胺吹气量的条件下,采用再生砂配制的芯砂瞬时抗拉强度和24 h抗拉强度相对于擦洗砂略低,再生砂和擦洗砂以不同的比例混合配制的芯砂,再生砂的比例越高,则瞬时抗拉强度和24 h抗拉强度越低,表明再生砂工艺性能与擦洗砂相比还是有一定差距。

研究表明,在其它条件相同的情况下,对于铸造用砂,影响树脂砂强度的因素一般包括粒度分布状况、砂粒表面圆整度、200目以下细粉含量、耗酸值等。从再生砂的物化性能和显微观察结果分析,与擦洗砂对比,该再生砂粒度分布状况、砂粒表面圆整度及耗酸值与擦洗砂基本一致,而140目以下含量及含泥量稍高,部分再生砂颗粒表面洁净度稍差。为进一步提高再生砂工艺性能,对再生工艺进行调整。首先是对再生砂的焙烧温度控制范围进行了调整,设定上限温度由700℃调整为680℃,控制范围精度进一步提高。由于旧砂中的残留煤粉可燃,若进入焙烧炉的潮模旧砂过多,即使燃烧机已经停止工作,焙烧炉的焙烧温度也会超过控制温度,因此对砂处理工部排放旧砂、清理工部排放旧砂、废砂芯进行了分类存放管理,并将黏土旧砂和废砂芯破碎砂按9:1的比例进行混合后进入再生系统处理。其次是对机械再生工艺进行调整,擦洗处理由3级增加到5级,以进一步提高再生砂砂粒的表面洁净度。再次是对风选的风量进行调整,将细粉质量分数尤其是200目筛以下控制到≤0.3%.经过多次调整验证,再生砂的性能得到了明显的提高,其砂粒表面洁净度明显改善,如图7所示。

图7 调整后再生砂

再生工艺调整后,再生砂工艺性能有所提高,检测数据见表4.

表4 再生砂2工艺性能数据

3 再生砂在三乙胺硬化冷芯盒制芯的实际生产应用情况

工艺调试完成后,云内5 t/h再生线自2012年9月正式投产使用,再生率可达到80%以上(不含铸造粉尘、水分),经处理后的再生砂主要用于柴油机缸体铸件砂芯的生产。按再生砂70%+擦洗砂30%的比例在新砂准备工部混合,通过沸腾冷却床冷却砂温时,利用沸腾效果使再生砂和擦洗砂混合均匀入库,最后输送到制芯工部配砂制芯。冷芯树脂加入质量分数两组份各为砂重的0.68%~0.75%,生产用芯砂瞬时抗拉强度可达到1.1 MPa~1.3 MPa,24 h抗拉强度可达1.8 MPa~2.0 MPa,发气量则控制在13 ml/g以下,生产的砂芯质量良好,如图8所示,与用擦洗砂生产的砂芯无明显差异。

图8 再生砂砂芯

4 效益分析

由于云内距离优质砂源地较远,擦洗砂运输成本较高,擦洗砂与再生砂的价格差异可达近300元/t,以每年用砂量1.8万t计算,由于使用了70%的再生砂,每年可降低铸造用砂使用成本约400万元,经济效益显著。此外,由于再生砂的大量使用,铸造废砂的排放量大大降低,减少了旧砂排放对生态环境造成的污染,社会效益显著。

5 再生砂应用展望

为进一步降低铸造用砂成本,采用质量更优的长江科左后旗焙烧砂替代擦洗砂与再生砂混合,以焙烧砂10%+再生砂90%混合比例进行制芯生产。目前该工艺已通过批量生产性验证,效果良好,使再生砂的生产与使用达到了平衡,进一步减少了铸造废砂的排放数量。鉴于再生砂在缸体铸造三乙胺硬化冷芯制芯生产的成功应用,云内已启动缸盖制芯生产设备进行升级改造,拟将缸盖铸造由热芯盒覆膜砂制芯工艺全部切换为三乙胺硬化冷芯盒制芯工艺。

6 结论

1)采用适当的再生工艺技术对黏土潮模砂进行再生处理,再生砂可替代擦洗砂进行三乙胺硬化冷芯盒制芯生产。

2)再生砂质量控制的关键在于选取适当的焙烧温度,并通过机械再生的方式提高砂粒洁净度。

3)用于再生的废砂需分类存放管理,按一定比例混合后进行再生,有利于提高再生砂质量。

[1] 熊鹰,吴长松.我国铸造旧砂再生技术的进展及其应用[G]//2010年中国铸造活动周论文集.沈阳:中国机械工程学会铸造分会,2010.

[2] 黄天佑.黏土潮模砂及其质量控制[M].北京:机械工业出版社,2016.