气冲造型线铸型输送系统优化设计

郭炳红

(东风商用车有限公司铸造二厂,湖北十堰 442000)

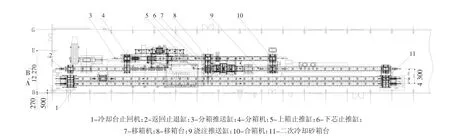

气冲造型线投产使用二十年后,主机机架开裂,经过两次大修隐患仍然无法解除。工厂将造型主机更新为静压造型主机,主机节拍由60 s/型缩短至48 s/型,砂箱内腔尺寸(单位:mm)亦由1 850×800×300/300更改为1850×850×300/300.造型主机更新完成后,造型线仍存在以下问题:1)冷却时间短,无法满足产品工艺要求。因产品结构调整,整箱铁液重量差异增大,部分产品浇注后因冷却时间过短导致硬度不均匀,磕碰废品增多。同时因溃散性差,大量型砂无法回收,造成型砂质量恶化,增加砂处理难度。2)气冲造型线铸型输送系统提速时稳定性差,节拍慢,不能满足造型主机的节拍要求,成为制约造型主机生产能力的瓶颈。气冲造型自动生产线设备布局如图1所示。

为了提高造型线产品质量,提升生产效率,工厂根据工艺需要延长了原铸型输送机,并对关键辅助设备进行了改造。

1 铸型输送系统优化技术方案

根据铸型输送系统存在的问题,从以下几个方面进行优化:

1)延长原铸型输送系统,其浇注段及2条冷却段各增加6副铸工小车,改造原冷却段液压驱动装置,更新其推送油缸、缓冲油缸及比例控制阀。改固定式浇注为移动式浇注;

2)增加两条冷却段,增加部分安装在原有冷却段的正上方,与其呈上下两层分布;同时增加一套铸工小车升降装置,用于铸工小车在上下二层冷却段之间升降过渡;

3)更新5套横向过渡小车,将横向过渡小车传动方式由变频电机驱动+链轮链条传动变更为伺服电机驱动+齿轮齿条传动,提高其运动速度及定位精度;

4)改造移箱机,原移箱机移动时间长,运动平稳性差。原驱动方式为电机驱动+曲柄连杆传动,占用空间大。且该驱动机构安装在冷却段的正上方,妨碍布置上层冷却段。改造时采用伺服电机驱动+齿轮齿条传动代替原驱动机构,以节省空间,缩短节拍时间,提高其运动稳定性。

图1 气冲造型自动生产线设备布局示意图

与原有铸型输送系统相比,改造技术方案具有如下特点:

1)铸型输送系统冷却段长度增加1.3倍以上,在节拍不变的情况下,冷却时间亦延长1.3倍以上。并且铸型输送机可以分段运行,以适应不同产品生产时的冷却时间要求;

2)铸型输送系统各辅机驱动方式由变频电机驱动+链轮链条传动改造为伺服电机驱动+齿轮齿条传动后,运行平稳,定位准确,运行速度满足造型机节拍要求;

3)铸型输送系统冷却段液压驱动装置优化及控制阀更新,显著提高其响应速度及运行平稳性。

2 上层冷却段设计

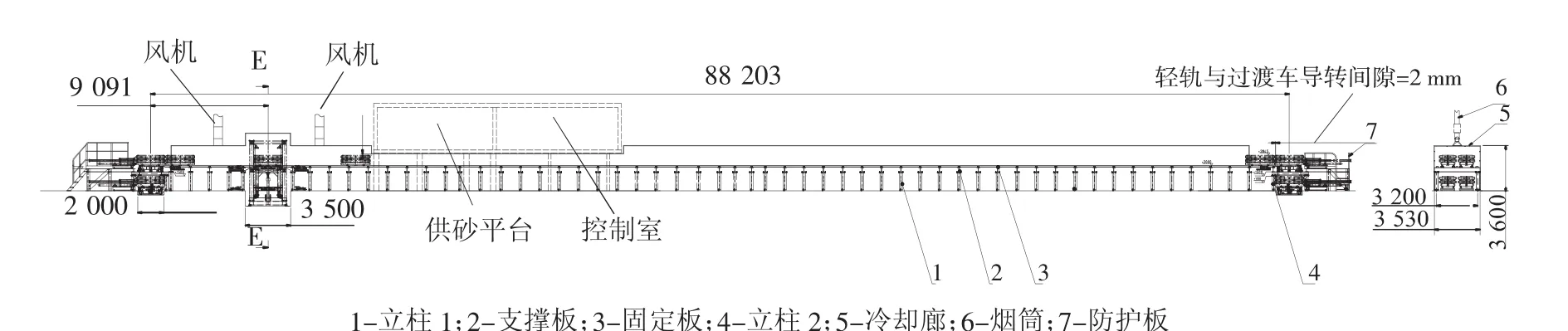

上层冷却段设计如图2所示,包含机架、轨道、驱动装置、横向过渡小车、铸工小车升降装置及铸工小车定位机构等,设计时主要考虑结构合理、定位准确、运行平稳、牢固可靠,并满足主机节拍要求。

2.1 机架

机架用于铺设铸工小车轨道,铸工小车轨道用于上层冷却段砂箱及铸工小车的支撑。机架采用工字钢和槽钢焊接组成,其中用于铺装轨道的支撑平面要求加工成型。设计机架时须充分考虑下层砂箱热辐射环境的影响,机架结构整体须有足够的刚度,保证在重载、热环境下不变形。在设计机架钢结构立柱的分布时,充分考虑砂箱横向移进移出的方便性,当钢构支架与现场其它设备设施发生干涉时,设计需作特殊布置。轨道与轨道之间用夹板连接。轨道的固定采用压板固定,压板固定时有防松装置。轨道安装时,须保证两轨道之间的精度技术要求,不得有扭曲变形现象。

2.2 驱动装置

上层冷却段驱动方式与下层冷却段驱动方式相同,铸工小车推送及缓冲均采用液压油缸驱动方式。其中推送油缸采用比例阀调节运动速度,缓冲油缸采用二级背压液压回路,以使其在提高响应速度的同时兼顾运动平稳性。由于液压油缸行程长,设计时须考虑合理的油缸导向装置,以提高液压元器件寿命,避免漏油。用于安装驱动装置的平台要求稳固可靠,按照安全规范设置护栏。

2.3 横向过渡小车

横向过渡小车用于上层两条冷却段之间的铸工小车转运,采用液压油缸驱动,油缸用比例阀调节运动速度。油缸配备相应的导向装置。横向过渡小车、铸工小车轨道铺设均应符合技术规范,确保铸工小车进入及离开横向过渡小车时平稳,不出现啃轨、掉轨。设计合适的定位装置使铸工小车平稳、准确定位在横向过渡小车上。此外,横向过渡小车与下层砂箱之间须设置隔热层,保证驱动油缸不受高温环境影响。

图2 冷却段布局示意图

图3 铸工小车升降装置及冷却段布置示意图

2.4 铸工小车升降装置

铸工小车升降装置如图3所示,用于上下两层砂箱及铸工小车的升降转换。由龙门架、升降工作台、升降轨道、导向轮、液压油缸、小车定位装置等组成,安装在冷却一线缓冲端第四台铸工小车位置处。升降工作台升降动作由液压油缸驱动完成,液压油缸速度由比例阀控制,升降速度可以调节。为节省空间,液压油缸安装在两根升降轨道之间。为了保证升降工作台在升降时的稳定性,升降轨道上安装了4组共12个导向轮,使其在升降过程中具有很好的导向性。导向轮为偏心轮,磨损后可以适当调整,保证导向装置的可靠性。升降工作台配备有到位检测开关,防止因误动作造成铸工小车掉轨。为保证升降工作台在转运砂箱及铸工小车时与上下两层冷却段相邻小车及砂箱不出现干涉,升降机构两侧冷却段铸工小车均用定位油缸定位,升降工作台上的铸工小车采用机械定位。

图4 移箱机改造方案示意图

2.5 定位机构

为保证砂箱及铸工小车转运平稳,各运行机构不发生干涉,除必须对冷却段的铸工小车与横向过渡小车上的铸工小车进行分离和准确定位外,还须设置到位检测开关。冷却段推送油缸将一串铸工小车推送到位后,推送端铸工小车定位器可以随即定位,该处采用机械定位装置,弹簧复位,以防止铸工小车逆向移动。而缓冲端铸工小车须先进行回拨,与其它铸工小车分离后再行定位,回拨时需要一定的驱动力,因此该处采用液压油缸定位器进行定位。横向过渡小车上的铸工小车采用机械装置定位,以确保铸工小车在转运过程中平稳。同时,设计时要求使用耐磨材料制造定位撞块、并便于更换。

3 移箱机改造

移箱机的功能是搬运砂箱,将完成造型的上砂箱搬运至上砂箱辊道、下砂箱搬运至下芯段铸工小车上。原移箱机小车由变频电机驱动,曲柄连杆机构传动。该传动机构占用空间大,与新增上层冷却段位置发生干涉;移箱机机械手升降机构为单导杆导向,导向稳定性差;此外,移箱机移动时间长,亦不满足造型主机的节拍要求。

为节省空间,缩短砂箱移动时间,提高移箱机运动平稳性,优化设计方案时,移箱机小车采用伺服电机驱动+齿轮齿条传动方式;移箱机小车升降机构增加双导杆导向装置,以提高机械手升降时的稳定性;更新移箱机机械手;对移箱机机架进行结构改造,保证移箱机机架整体稳固。图4为移箱机改造方案。

4 下层横向过渡小车改造

横向过渡小车用于砂箱及铸工小车在各铸型输送线之间的转运。改造前采用变频调速电机驱动,链轮链条传动,小车运行稳定性差,定位精度低,经常出现铸工小车掉轨。改造设计时,横向过渡小车采用SEW伺服电机驱动,齿轮齿条传动,小车行程两端均设置有机械限位装置,并且限位行程可以调节。横向过渡小车采用硬化重型辊轮,并设置可靠的定位装置,避免转运砂箱及铸工小车时出现摆动现象。

5 改造效果

1)通过对铸型输送系统进行优化改造,延长冷却段长度,冷却段共有4种不同的运行方式:a)下层冷却段一条冷却线运行;b)下层冷却段两条冷却线运行;c)下层冷却段冷却一线与上层两条冷却线运行;d)下层两条冷却线与上层两条冷却线全部运行。按48s/型节拍时间计算,4种运行方式对应的冷却时间分别为 33min、63min、93min、123min.因此,可以根据不同产品的工艺要求执行对应的冷却段运行方案,使铸件保持适合的冷却时间。此举不仅可以解决铸件硬度不均的问题,同时还可以提高型砂回用比率,减少型砂损失。

2)横向过渡小车、移箱机移动小车等辅机改用伺服电机驱动、齿轮齿条传动后,定位精度提高,响应速度加快,运行平稳,节拍时间缩短20%以上。

3)对影响造型自动线节拍的铸型输送系统关键辅机进行改造,提高其运行速度,可显著提升造型线生产效率。

[1] 谢祖锡,夏鹏成,孙乃坤,等.一种新型气冲造型机实砂过程及效果的探讨[J].铸造设备研究,2002(6):3-10.

[2] 薛晓江,魏江波,姜金贵.GF气冲造型机故障判断与排除[J].铸造设备与工艺,2013(3):1-2.

[3] 谢祖锡.谈气冲气推成形触头造型机的开发研制[J].铸造设备研究,2004(3):4-8.