600MW汽轮机隔板套铸造工艺研究

张竣明,陈志强,李彩丽

(太原重型机械集团有限公司冶铸分公司,山西太原 030024)

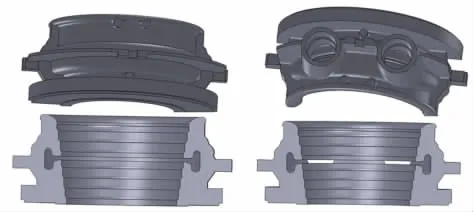

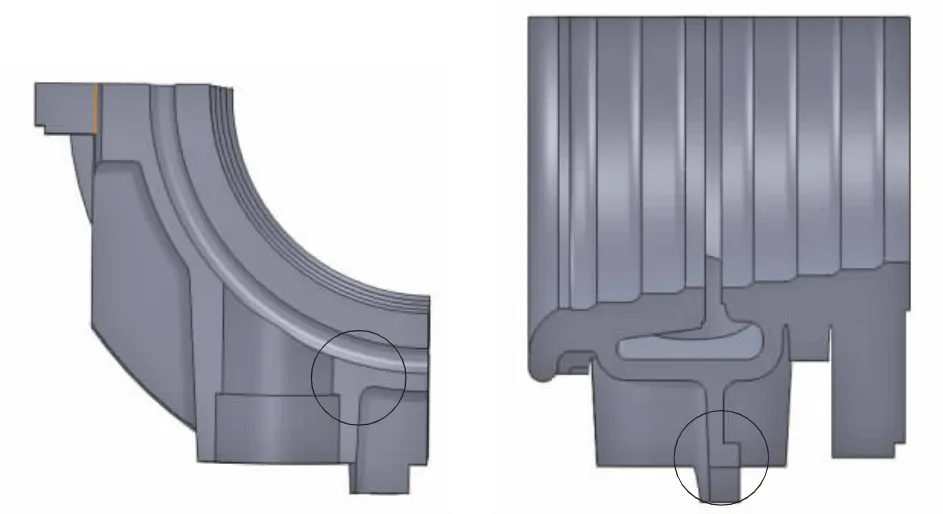

隔板套是某汽轮机机组的关键零件之一。隔板套上、下半结构相似,其主要轮廓尺寸为:2 860 mm×1 132.5 mm×1 455 mm,最大壁厚为200 mm,最小壁厚处为38 mm,壁厚不均匀,结构复杂,铸造控制难度大[1~2]。其铸件三维结构简图如图1所示。

1 铸件质量控制要点

1.1 化学成分及机械性能要求

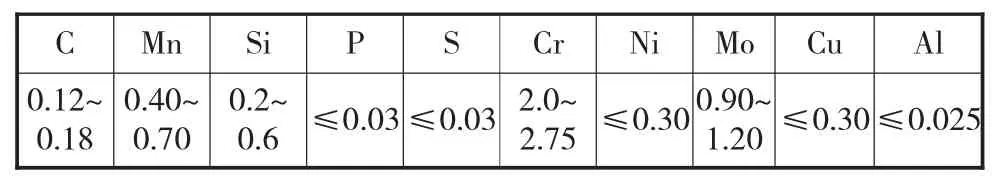

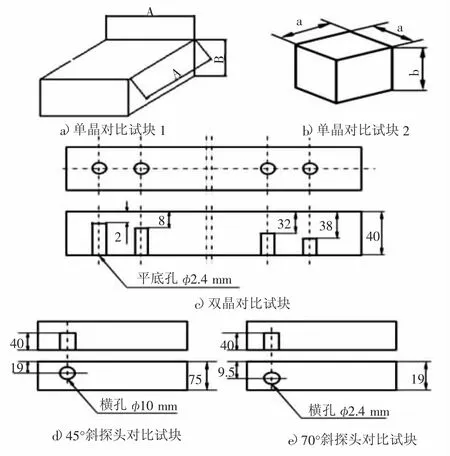

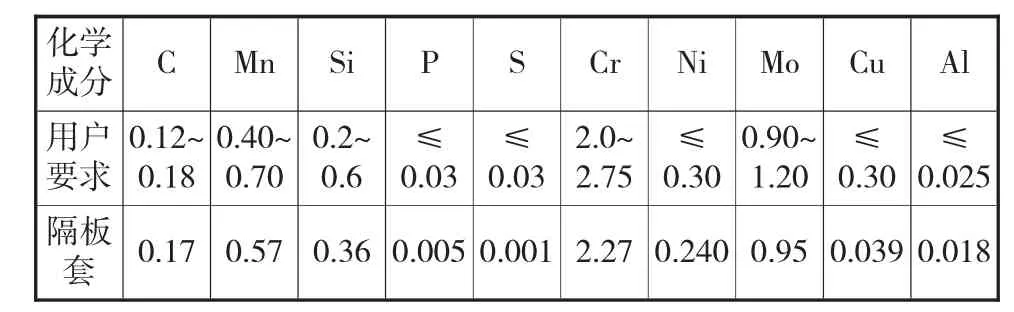

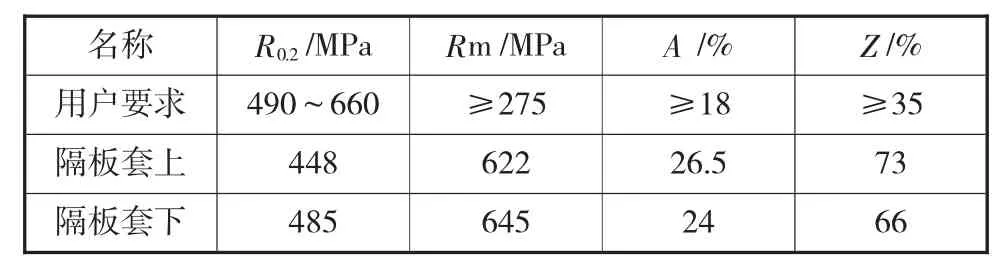

隔板套材质选用的是15Cr2Mo1,其具体的成分要求如表1所示,机械性能要求如表2所示。

从表1可知,用户不仅对材料各化学元素含量和性能都有要求,而且对有害元素的要求更高,导致合金熔炼工艺和成分控制难度加大。

1.2 探伤要求

图1 隔板套铸件三维简图

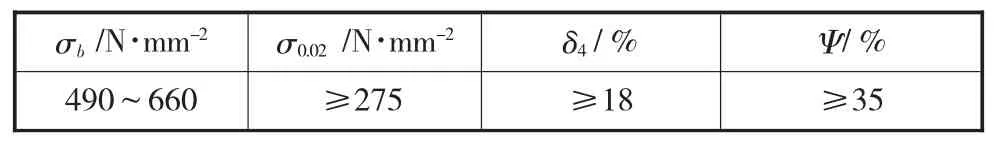

产品要求对其加工面和非加工进行UT探伤。超声波探伤要求制造专用超声波探伤对比试块(如图2所示),此试块要求不允许存在φ2.4 mm以上的缺陷,且为了不影响其声学效果,不允许补焊。

1.3 铸造工艺分析

隔板套结构复杂,壁厚悬殊大,在铸造及处理过程中裂纹倾向严重。局部厚大的地方因补缩通道不畅通,极易产生缩孔、缩松。隔板套上、下半结构复杂,尤其是图3中圆圈所示位置为热节区,上面没有补缩通道,该部位极易产生缩孔、缩松。如何保证该部位的质量是铸造工艺的一个难点。

表1 ZG15Cr2Mo1隔板套的化学成分(质量分数,%)

表2 ZG15Cr2Mo1隔板套的机械性能指标

图2 探伤对比试块规格

2 开发设计方案

2.1 铸造工艺

数值模拟对铸件产品的开发和铸件质量的改进具有非常重要的经济和学术意义[3~4]。工艺设计过程:根据图纸尺寸,利用solid works软件绘制三维图,测算铸件净重、毛重。然后利用华铸软件进行模拟,优化工艺参数,确定最终铸造方案。

图3 隔板套剖面图

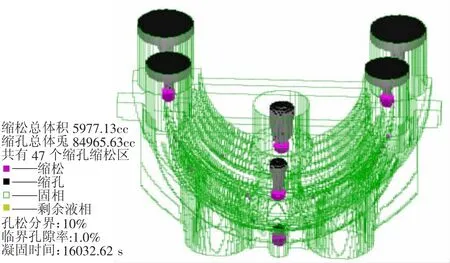

图4 为隔板套下半部的模拟结果。由图可知,缩松和缩孔均在冒口处,铸件本体上未出现较大的缺陷,铸件本体上有个别点状缩松缺陷,但根据长期模拟与现实状况对比的经验来看,该零星点状缺陷可能是应网格划分造成的,实际中铸件本体上一般不会出现。冒口缩松基本位于铸件本体上方,且与铸件还有一段安全距离,说明冒口大小选用合理。因此该铸造方案合理可行。隔板套上半结构与下半结构相似,其仿真模拟结果相近。

图4 隔板套下半的模拟结果

采用树脂砂铸造的铸造方法,圆角和容易烧结的地方使用铬铁矿砂。树脂砂铸造具有尺寸精度高、表面质量好的特点,从根本上保证了图纸尺寸要求。圆角和容易烧结的部位使用铬铁矿砂不仅能提高铸件表面质量,同时也便于铸件表面清理。

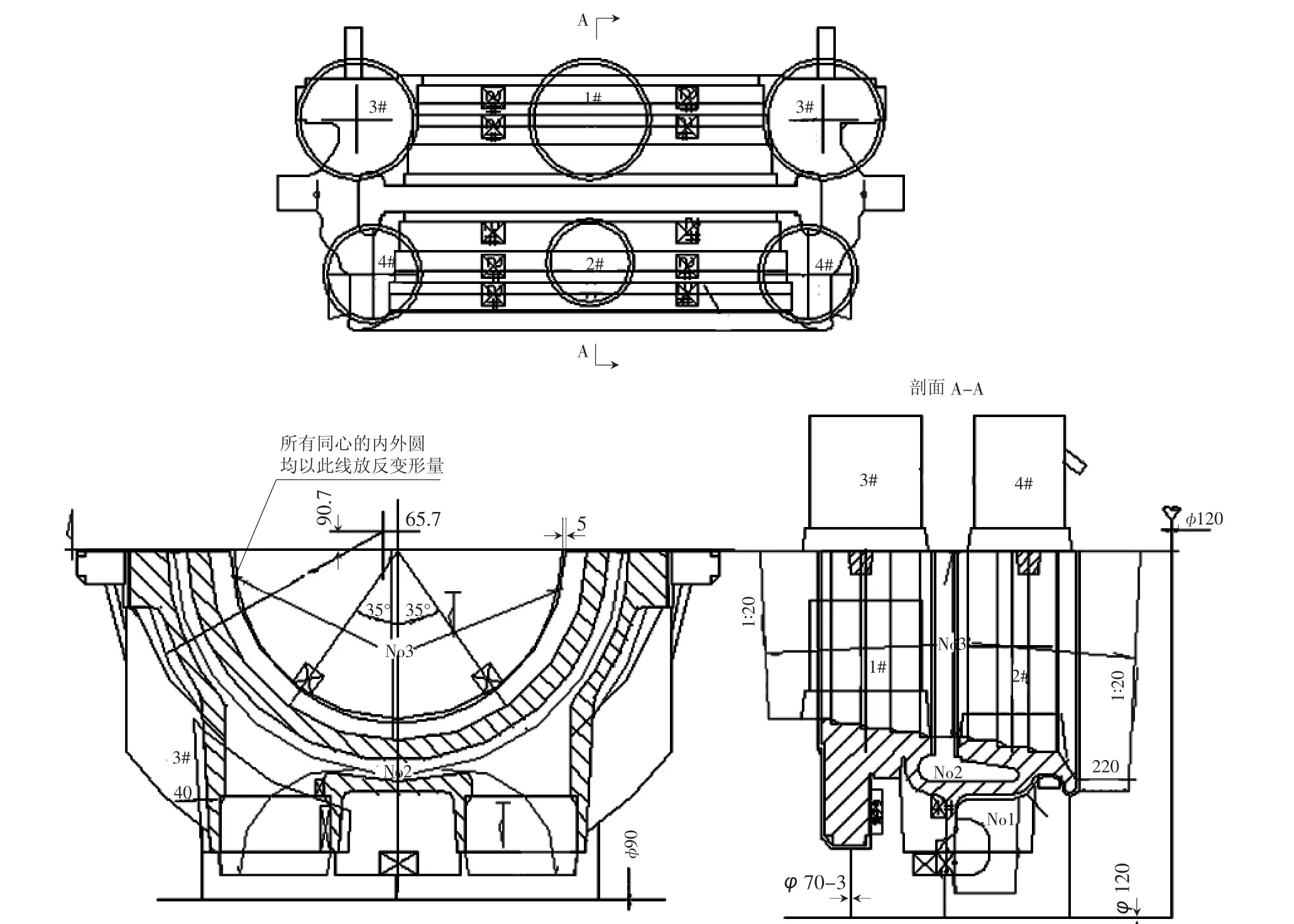

利用外冷铁将铸件分为多个部分,其中1#和2#暗冒口补缩圆弧底部区域,即两排外冷铁之间的部位,3#和4#明冒口分别补缩两侧中分面及其下方圆弧至外冷铁的部位(见图5),每部分上方均有冒口对其进行补缩,保证了该部位的质量。

浇注方式采用底注方式进行浇注,钢水上升平稳,减少了钢水对砂芯的冲击,减少了铸件产生掉砂和夹渣的缺陷风险。隔板套上半结构与下半结构相似,其铸造工艺方案相近。

2.2 热处理工艺

隔板套结构复杂,壁厚不均匀,热处理过程中易产生变形、微裂纹等问题。根据相近材质的热处理经验,通过风冷可达到所要求的力学性能。故只需采取措施减少变形和微裂纹产生的风险,如铸件的支垫、摆放方式,风机的摆放位置和角度等。根据经验和资料分析[5~6],结合现有的热处理条件,最终制定了热处理工艺:将铸件加热到960℃,保温14h,风冷至300℃出炉,然后在700℃下进行回火处理。

图5 隔板套下半结构工艺图

3 生产效果

热处理后铸件的化学成分如表3所示,符合技术协议和标准要求。

热处理后铸件力学性能如表4.通过上述热处理工艺进行热处理,铸件的力学性能均能满足技术协议和标准要求。

采取以上工艺,成功完成隔板套产品的试制和生产,总结出了成熟的生产工艺。经太重铸钢厂和理化中心自检,以及用户终检,隔板套的化学成分、力学性能、表面磁粉探伤、整体超声波探伤等结果均满足技术协议和标准要求。

表3 热处理后铸件化学成分(质量分数,%)

表4 热处理后铸件力学性能

[1] 顾卫东,刘占生.亚临界600MW汽轮机高压隔板套热应力分析[J].汽轮机技术,2001,43(5):266-268.

[2] 才巨臣,汪松,伊野,等.隔板套铸造工艺的改进[J].现代铸铁,1999(2):49-50.

[3] 杨弋涛,陈萌,邵光杰.铸造模拟在大型复杂铸铁件上的实用研究[J].铸造,2005,54(3):265-267.

[4] 徐慧,段友丽,赵建华.铸造模拟对几种典型铸件的工艺改进[J].铝加工,2009(1):40-42.

[5] 刘云旭.金属热处理原理[M].北京:机械工业出版社,1981.

[6] 夏立芳.金属热处理工艺学[M].第2版.哈尔滨:哈尔滨工业大学出版社,1996.