基于响应曲面法的T型三通管内高压成形加载路径参数优化

林启权,郭海,董文正,王镇柱

(湘潭大学机械工程学院,湖南湘潭,411105)

三通管主要用于改变流体方向,可作为输水管路、输油管路及各种液体化工材料输送管路,也可用于医学、水利、能源、建筑等工程领域。管材内高压成形是以管材为毛坯,在管坯的两端施加载荷,管坯在内部液体的作用下与模具内表面贴合,从而得到所需零件形状的一种塑性成形技术[1]。与传统的冲压工艺相比,管材液压成形技术在减小结构质量和模具数量、提高刚度和强度、降低生产成本方面具有明显的技术和经济优势,是一种质量小、强度高的构件制造技术[2]。在金属管材内高压成形中,影响其成形质量的因素有很多,如内压力、轴向位移、平衡压力、模具的几何结构、材料特性及摩擦因素等,各个因素之间相互制约又相互作用[3-4]。RAY等[5-6]利用智能负载控制算法研究了T型和X型接头的内高压成形,该算法可以通过最大化零件膨胀,同时保持壁厚、成形应力,塑性应变在允许范围内。JANSSON等[7]提出了一种基于响应面方法的自适应优化方法,优化的目标是使最小厚度最大化,同时使最大起皱保持在可接受的水平。ABEDRABBO 等[8]采用遗传算法搜索的方法,对管材内高压成形过程中的工艺参数进行优化,确定最佳加载路径,其中以应力成形极限为失效准则。MIRZAALI等[9]使用模拟退火优化算法优化内部液压,以获得基于材料成形极限的失效准则下轴对称管的最佳工艺参数。HUANG等[10]提出了一种基于双响应面模型的T型管液压的多目标优化成形加载路径。孙显俊等[11]利用有限元模拟方法研究了液压胀形过程中双金属复合管件的成形性能。ZADEH 等[12]研究了不同加载路径对三通管壁厚分布的影响。ALASWAD 等[13]比较了单层管和双层管在相同的内高压成形工艺下支管高度和厚度分布情况。陈名涛等[14-15]采用有限元分析与实验相结合的方法研究了内压和加载路径对并列双支管内高压成形过程中支管高度和壁厚分布规律的影响。冯莹莹等[16]采用正交试验方法确定了加载路径的初始值,基于遗传算法的BP 神经网络控制方法用于优化T形管的加载路径。华如雨等[17]针对内高压成形中三通管壁厚不均匀问题,提出利用几何映射设计并优化斜口管坯。目前,很多研究大多仅仅考虑内压力和轴向位移的加载路径优化,而平衡压力这一重要因素经常被忽略,因此,采用各种优化方法对寻找适合多种典型特征管材的加载路径显得尤为重要,同时,对完善管材内高压成形工艺研究体系具有重要意义。

本文采用数值模拟和实验相结合的方法对T型三通管内高压成形性进行研究,分析加载路径参数(内压力、轴向位移和平衡压力)对T型三通管的壁厚分布规律和支管高度的影响,以获得T型三通管内高压成形工艺参数,为实际生产提供理论依据。

1 有限元模型试验验证

1.1 有限元模型的建立

本文研究的T 型三通管几何模型如图1 所示,其中管坯直径为18.00 mm,壁厚为0.85 mm,管坯初始长度为80.00 mm,支管直径为18.00 mm,圆角半径为6.00 mm。

T型三通管为面对称几何模型,对称面分别为轴向面和径向面。为了节省计算时间,根据面对称的性质简化模型,将1/4 模型导入ABAQUS 中。图2所示为划分网格后的有限元分析模型,模具和冲头的网格边长均设置为2.00 mm。模具、冲头和平衡冲头设置为刚体,网格类型为4节点刚体单元(R3D4)。管坯为变形体,网格类型为4节点减缩积分壳单元(S4R),网格边长为0.70 mm。在成形过程中,管坯和模具冲头之间摩擦因数为0.1。应用ABAQUS 软件中的显示动力学进行计算仿真,在分析步中,设置等时间间隔,采用比例缩减时间,将成形时间设定为0.1 s。

1.2 力学性能

管坯材料选择退火304不锈钢,根据GB/T 228—2010“金属材料室温拉伸试验方法”,沿管的轴向进行切割得到弧形拉伸试样,图3所示为拉伸试样尺寸。采用标距为10 mm 的引伸计对拉伸位移进行记录,拉伸速度为2 mm/min。拉伸试样密度为7.93×10-3g/mm3,弹性模量为164 855 MPa,泊松比为0.3,屈服强度为237 MPa,抗拉强度为752 MPa。

材料在成形过程中会发生加工硬化现象,本文采用幂指数塑性模型,用Hollomon 公式对加工硬化现象进行描述:

式中:K为强度系数(MPa);n为应变硬化指数;σ为应力(MPa);ε为应变。

对拉伸试验得到的应力-应变曲线进行处理和拟合,可得到不锈钢的强度系数和应变硬化指数,可以看到拟合程度很高,材料真实应力-应变曲线如图4所示。

1.3 试验设备及模具

成形模具由上模、下模、左冲头、右冲头和平衡冲头组成,如图5所示。通过内高压成形机对管材进行内高压成形试验,试验设备如图6 所示。内高压成形时,首先将管坯放入下模,然后闭合模具,向管内充满介质,由左右推缸带动左右冲头进行密封,随后,左右冲头轴向加压,支撑顶缸带动平衡冲头向上托料,同时,向管内施加压力使管坯成形。

1.4 试验结果验证

图7 所示为内压力和轴向位移匹配的加载路径,采用线性形式加载路径。最终内压为100 MPa,轴向位移为36 mm,平衡压力为8 MPa。

图8所示为T型三通管内高压成形试验结果和模拟结果。T 型三通管的试验支管高度为13.900 mm,模拟结果为14.479 mm,相对误差为4.2%。将试验结果与模拟结果进行对比,如图9所示。模拟结果和实验结果的最小壁厚分别为0.76 mm 和0.74 mm,相对误差为2.6%。结果表明,壁厚模拟结果与实验结果较吻合,验证了数值模拟可以较准确预测内高压成形过程。

2 响应曲面法参数优化

2.1 响应曲面模型的试验设计

内压力的加载路径是内高压成形工艺中最重要的工艺参数[18]。本文基于现有设备,选择双折线加载路径进行优化分析。图10 所示为内压力与轴向位移与加载时间的关系。对于三通管类零件,成形时在支管顶部增加1个平衡压力,可以抵消内压力的影响,使胀形区应力分布更均匀,有助于进一步发挥材料的塑性并保证成形质量。因此,本文将平衡压力作为影响T型三通管内高压成形的主要因素之一。

采用响应曲面法对加载路径参数(内压力、轴向位移和平衡压力)进行优化,并以减薄率J和支管高度H为目标函数,以便获得更好的成形质量。

式中:J为减薄率;t0为管坯原始壁厚;tmin为变形后管坯的最小厚度。

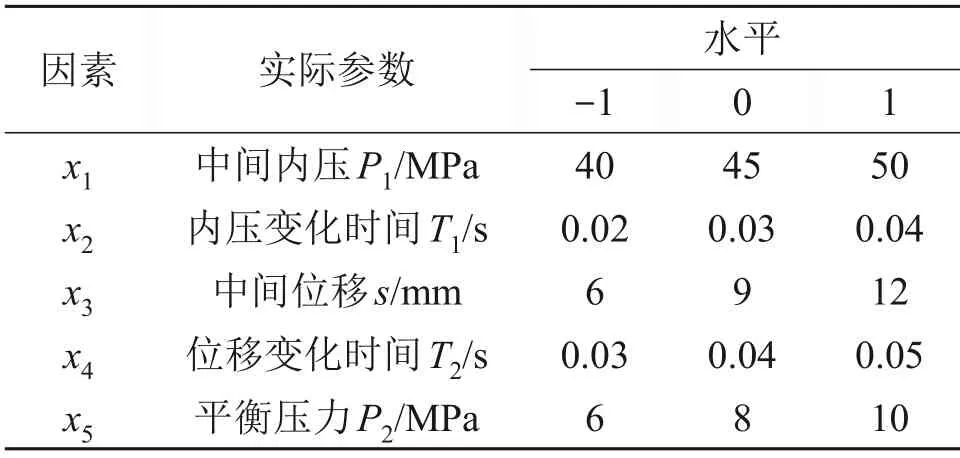

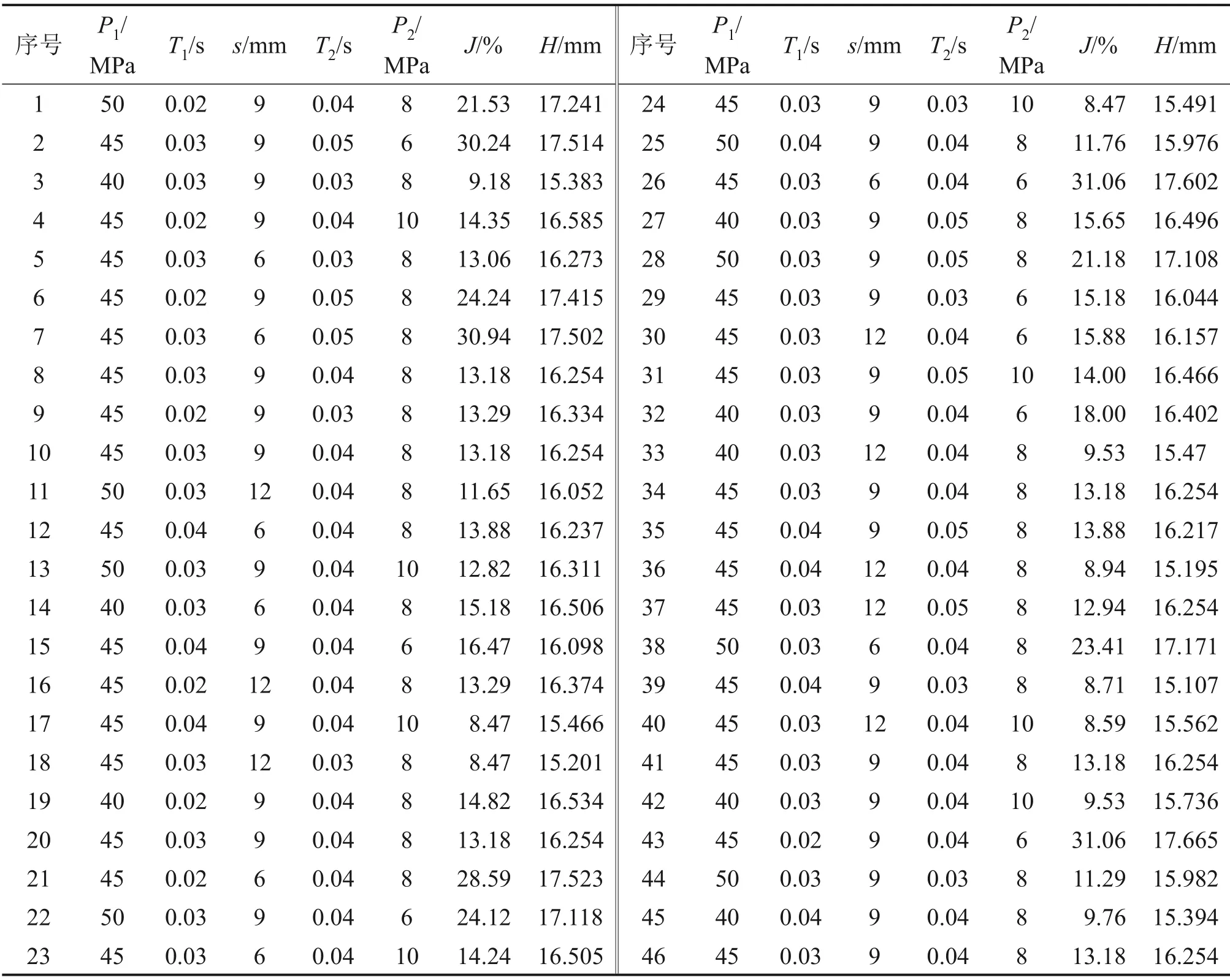

响应曲面法的运用是借助实验设计商业软件Design Expert,采用Box-Behnken 试验设计方法进行水平设计,各设计变量水平值与编码值相对应,如表1 所示。根据表1 所示因素水平进行试验设计,通过Design Expert 软件生成46 组试验参数,如表2 所示。通过ABAQUS 有限元模拟这46 组试验结果,得到46组减薄率和支管高度。

表1 因素水平表Table 1 Factor level table

表2 T型三通管的BBD试验设计表及模拟结果Table 2 BBD test design table and simulation results of T-shaped tube

2.2 响应曲面模型结果分析

将多因子试验中的因素与试验结果的关系通过函数进行描述,定量分析各因素及交互作用对响应值的影响,深入分析每个因素对减薄率和支管高度的影响。采用响应曲面法拟合各因素与减薄率和支管高度之间的函数关系。选择2阶响应曲面方程预测不同组合设计变量的响应值,其表达式为[19]

式中:y为响应变量;xi和xj为自变量;β0,βii和βij为自变量的回归系数向量;m为自变量的个数;ε为随机误差向量。

方差检验分析是对所得到的响应面模型的显著性和有效性进行评价。利用Design-expert 软件,由最小二乘法进行拟合处理得到减薄率和支管高度的方差。采用逐步回归方法消除不显著的模型项,校正后的减薄率方差和支管高度方差分析结果分别如表3 和表4 所示(其中,F为检验统计量,P为概率)。

从表3 和表4 中P可以看出,x1,x2,x3,x4,x5,x2x3,x3x4,x3x5,x4x5,及对二次响应曲面模型的影响极为显著(P<0.000 1)。基于F可知,在所研究的内高压成形工艺参数范围内,工艺参数对减薄率影响的主次顺序依次为平衡压力、中间位移、位移变化时间、内压变化时间、中间内压,说明在减薄率响应曲面模型中,平衡压力影响最大,中间内压的影响较小,说明平衡压力这一因素对三通管内高压成形的影响尤为重要。

根据P可以看出,x1,x2,x3,x4,x5,x2x5,x3x5,x4x5及对二次响应曲面模型的影响极为显著(P<0.000 1)。基于F可知,在所研究的内高压成形工艺参数范围内,工艺参数对支管高度影响的主次顺序依次为内压变化时间、位移变化时间、中间位移、平衡压力、中间内压,说明在支管高度响应曲面模型中内压变化时间影响最大,中间内压的影响较小,平衡压力在一定范围内抵消了内压力的作用,从而改善了支管顶部的应力状态,在很大程度上避免了支管破裂等缺陷的发生。

基于表3 和表4 中304 不锈钢内高压成形模拟结果,建立工艺参数与减薄率和支管高度之间的二阶响应曲面模型:

表3 减薄率方差分析Tab.3 Analysis of variance of thinning rate

表4 支管高度方差分析Tab.4 Analysis of variance of branch height

由Design-expert软件得到目标函数模拟值和所得函数关系预测值的对比结果,如图11 所示。图11 中,直线表示由响应面函数关系式得到的预测结果,而其中彩色散点表示目标函数的模拟结果。由图11 可以看出:目标函数的实际值散点分布在所得到预测值直线上及直线两侧附近,说明所得目标函数的预测结果与给出的模拟结果具有很高的吻合度。综合以上分析可得,通过响应面试验方法建立的减薄率和支管高度预测模型可靠。

图12 所示为内压变化时间与中间位移对减薄率交互影响的响应曲面。由图12 可知:当内压变化时间和中间位移降低时,减薄率增大。内压变化随时间降低表示前期内压升高较快,中间位移降低表示前期轴向位移进给量较少,因此,在成形前期内压增大的同时,若不能有效地进行轴向补料,将导致管坯厚度减小迅速减薄甚至破裂。

图13 所示为中间位移与位移变化时间对减薄率交互影响的响应曲面。由图13 可知:随着中间位移减小和位移变化时间延长,减薄率逐渐增大。这是因为在成形前期,随着内压升高,管坯轴向材料流动缓慢,从而引起管坯减薄。

图14 所示为中间位移与平衡压力对减薄率交互影响的响应曲面。由图14 可知:减薄率随中间位移和平衡压力减小而增大。这是因为在成形前期,管坯轴向材料流动缓慢,不能有效地向胀形区进行补料,从而使减薄率增大。

图15 所示为内压变化时间与平衡压力对支管高度交互影响的响应曲面。由图15 可知:在一定范围内,支管高度随内压变化时间和平衡压力降低而增大。这是因为在成形前期,加工硬化程度较低,变形抗力较低,适当增大内压有利于提高胀形能力。由于平衡内压对内压起抑制作用,因此,适当降低平衡压力可以使内压最大程度发挥作用。

图16 所示为位移变化时间与平衡压力对支管高度交互影响的响应曲面。由图16 可知:在一定范围内,支管高度随位移变化时间和平衡压力降低而增大。这是因为在成形前期,内压起主要作用,因此,前期只要设置适当的轴向位移进给量,后期需要较大的轴向位移进给量,支管高度也越大。平衡压力降低,可以使支管产生胀形变形,从而增大内压对成形三通管支管高度的影响。

由以上响应曲面模型分析结果可以看出,在设计变量空间中存在最优解,内压力与轴向位移之间的加载路径匹配对三通管的减薄率和支管高度至关重要,同时,平衡压力对三通管的成形性也有很大影响,验证了在内高压成形过程中,平衡压力可以抵消内压力的影响,胀形区应力分布更均匀,有助于进一步发挥材料的塑性并保证成形质量。

2.3 加载路径参数的优化及试验验证

在实际生产试验中,需使成形后的零件减薄率在20%之内,支管高度越大越好。通过Designexpert 软件自动寻优功能设置5 个因素的取值范围及2 个响应变量的极值要求得出最优加载路径参数:中间压力为46.98 MPa,内压变化时间为0.02 s,中间位移为11.76 mm,位移变化时间为0.05 s,平衡压力为7.82 MPa,减薄率的响应值为18.663%,支管高度的响应值为17.324 mm。运用ABAQUS-3D有限元软件对优化后的工艺参数进行有限元模拟,并借助内高压成形设备及安装模具进行T 型三通管内高压成形试验,304 不锈钢T 型三通管内高压成形的模拟结果与试验结果如图17所示。

通过测量得知减薄率模拟值与试验值分别为19.765%和19.9%,模拟值和试验值与响应曲面法优化值的相对误差分别为5.58%和6.22%。支管高度的模拟值与试验值分别为17.141 mm 和17.100 mm,模拟值和试验值与响应曲面法优化值之间的相对误差分别为1.06%和1.29%,该误差在所能接受的误差范围内,验证了响应曲面法应用于304不锈钢内高压成形工艺优化的准确性。

图18 所示为优化参数下壁厚模拟结果与试验结果,图19 所示为优化参数下壁厚分布云图。最小壁厚模拟结果和试验结果分别为0.682 mm 和0.680 mm,相对误差为0.29%,这由内高压成形过程中的润滑等条件及数值模拟与试验之间加载路径的误差引起。当支管高度由13.9 mm增加到17.1 mm时,在加载路径工艺参数优化后,支管高度增加约18.7%,减薄率从12.9%增加到19.9%。

在内高压成形过程中,最大支管高度和最小减薄率不能同时得到。在此次工作中,在保证减薄率不超过20%的前提下,支管高度显著增加。通过加载路径工艺参数优化,可以有效提高T型三通管内高压成形的成形性能。

3 结论

1)将平衡压力作为加载路径的主要因素,有效抵消了内压力的影响,改善了支管的应力状态,避免了支管破裂等缺陷的发生。

2)工艺参数对减薄率影响的主次顺序依次为平衡压力、中间位移、位移变化时间、内压变化时间、中间内压。工艺参数对支管高度影响的主次顺序依次为内压变化时间、位移变化时间、中间位移、平衡压力、中间内压。

3)通过模型预测所得最优加载路径参数如下:中间压力为46.98 MPa,内压变化时间为0.02s,中间位移为11.76 mm,位移变化时间为0.05 s,平衡压力为7.82 MPa,在此最优条件下,减薄率的预测值为18.663%,支管高度的预测值为17.324 mm。对模型预测的准确性进行验证,并与成形后的试验值进行比较,减薄率和支管高度相对误差均小于10%,表明在本试验研究范围内,该模型是合理、有效的。