加热-蒸发分离的低温真空蒸馏系统性能模拟

吴伟烽,郭天硕,张寅,张曌,李许旺

(西安交通大学能源与动力工程学院,陕西西安,710049)

企业工业生产过程中产生的高浓度废液必须经过无害化处理后才能排放。然而,废液委托第三方处理的成本高昂,一般为2 000~5 000 元·t-1,所以越来越多的企业采取先对废液进行减量化处理,再委托第三方处理的方式来降低废液处理成本。

蒸发浓缩技术是废液减量化处理技术中的常规技术手段[1]。在废液浓缩领域,常用的蒸发浓缩技术包括多效蒸馏(multi effect distillation,MED)技术[2]、 机械蒸汽再压缩(mechanical vapor recompression,MVR)技术[3]以及低温真空蒸馏(low temperature vacuum distillation, LVD)技术[4]。MED系统以生蒸汽作为蒸发热源,其系统操作难度大,建设成本及能耗较高[5]。MVR 系统以二次蒸汽作为蒸发热源,相比MED 系统能耗明显降低[6],但是该系统的特殊构成导致系统设计难度较大,蒸汽压缩机技术要求及成本较高,设备可持续运行时间短,因此,MVR 系统目前的工业应用还较少[7]。LVD系统以传统热泵作为蒸发热源,技术成熟,操作简单,运行稳定,建设成本及能耗较低,因此得到了广泛应用[8]。

传统低温真空蒸馏系统由热泵循环和物料蒸发两部分构成。系统以热泵循环冷凝器作蒸发热源,对蒸发室内物料直接加热蒸发;蒸发室内为负压环境,废液注入蒸发室,被热泵冷凝器直接加热低温蒸发,得到蒸馏水和浓缩液。该系统在低温真空状态下蒸发浓缩物料,所以出水水质较好,对于高化学需氧量(chemical oxygen demand,COD)废液,COD 去除率在96%以上[8]。但是,蒸发浓缩设备的通病即蒸发器结垢,同样存在于低温真空蒸馏系统中,这成为影响系统运行稳定性和能耗的关键因素。

蒸发器结垢严重影响蒸发器换热效率,导致系统能耗增加,生产效率降低。马文杰等[9]研究发现,以碳酸钙和氢氧化镁为主要成分的水垢厚度每增加1 mm,热效率会降低8%;赵秀岐[10]研究发现,当浸出植物油厂中蒸发器油垢厚度为5 mm时,换热效率下降为原来的1/3;ESAWY 等[11]在硫酸钙的结垢实验中发现,当换热管加热质量浓度为1.6 g·L-1的硫酸钙溶液时,在约1 000 min后,换热器污垢热阻变为原来的4倍,换热效率明显降低;瞿瑞等[12]在MVR 含盐废水蒸发试验中发现,蒸发器结垢导致系统产水率下降了近10%。鉴于蒸发器结垢对系统产生的不良影响,国内外研究学者围绕蒸发器防垢进行了大量研究。聂宗利等[13]指出,对于不同类型的结垢过程,可以采用不同的阻垢剂来抑制甚至消除垢层的形成,但是阻垢剂在抑制污染的同时,也引入了二次污染,不及时处理的话会带来一些环境污染问题。陆海勤等[14]介绍了一种超声波防垢技术,可以在一定程度上降低垢层生长速度,但是该技术仅对硬垢有明显抑制作用。此外,表面处理技术用于换热器防垢的研究也很多。程延海等[15]通过调整工艺用化学镀的方法制备了具有不同结构形态的防垢涂层,结果表明该涂层防垢效果明显。但是涂层使得换热器成本提高,膜材、膜厚以及表面处理方法对防垢和传热效果的影响仍然有待验证[16]。WU等[17]介绍了一种旋转盘式蒸发器,能够持续剐蹭换热表面,从而破坏垢层,但是此种蒸发器的投资、运行和维护成本较高,不宜应用于易严重结垢的物料[18]。

通过对蒸发器换热表面结垢机理进行分析可知,在蒸发器内,沸腾对结垢速率有很大影响。HELALIZADEH 等[19]认为流动沸腾过程中传热设备的结垢机理如下。

1)在受气泡影响的区域,结垢的主要原因是气泡的形成机理和微层蒸发,导致传热表面物料浓度骤增,成为过饱和溶液,部分溶质析出并附着在蒸发器表面;

2)在其他区域,污垢通过强制对流产生。

由于沸腾能够引起换热表面物料浓度发生较大变化,所以在物料性质与浓度相同的前提下,沸腾导致的结垢速率明显高于无相变的强制对流导致的结垢速率。HELALIZADEH 等[20]研究了换热器表面混合盐类在强制对流和沸腾状态下的沉积模型,并通过实验验证了结果的可靠性,其研究结果表明,沸腾换热结垢速率是无相变强制对流结垢速率的几倍到几十倍不等,具体结垢速率受到流体流速和热流密度的影响。流速越慢、热流密度越高,则结垢速率越大。所以,若将沸腾过程脱离换热器表面,即在换热表面仅有强制对流,则换热器结垢速率势必将大幅降低,从而可延长设备持续运行时间。

为此,本文作者设计一种加热-蒸发分离的蒸发室结构,并对传统低温真空蒸馏系统蒸发室进行改进,提出加热-蒸发分离的低温真空蒸馏系统,并对该系统开展性能模拟实验。

1 加热-蒸发分离的低温真空蒸馏系统构建

加热-蒸发分离蒸发室将换热器从蒸发室中分离出来,然后通过循环泵和膨胀阀进行压力控制。废液先在换热器内通过强制对流换热,后在蒸发室中以闪蒸的方式实现蒸发浓缩。改进的加热-蒸发分离的低温真空蒸馏系统工艺流程如图1所示。

该系统利用循环水泵、循环加热器、膨胀阀和闪蒸罐代替传统低温真空蒸馏系统蒸发室,使得废液在系统中被循环加热闪蒸。系统具体工艺流程为:装置运行前通过真空泵抽气,在蒸发室a内营造负压环境,然后运行装置。待处理废液经截止阀j注入蒸发室,联结在蒸发室底部的循环水泵b将废液加压后泵送到循环加热器c内发生热量交换,废液温度升高,后经膨胀阀d从顶部喷淋注入蒸发室,在负压低温条件下闪蒸,产物为水蒸气和浓缩过的饱和废液,水蒸气从蒸发室顶部排气口排出并经真空冷却器e冷凝成液态水,最终排出系统;浓缩过的废液回到蒸发室底部,然后重复上述过程,直至达到一定浓缩率后从蒸发室底部排出。上述过程中循环加热器和真空冷却器中所需要的热量和冷量由中间的热泵循环系统提供。

该系统通过循环泵和膨胀阀实现对加热器废液侧压力的控制,保证废液在换热器内无沸腾,从而显著降低了换热器结垢速率。此外,这种废液加热模式能够赋予废液较高流速,这对降低换热器结垢速率同样是十分有利的。

2 系统热力模型

系统核心部件包括蒸发器、循环水泵、循环加热器、真空冷却器、风冷散热器和热泵压缩机,按照系统热力计算顺序,分别建立上述部件的热力模型并计算系统关键控制点温度[21-24]。热泵系统及废液蒸发压力(p)-比焓(h)图分别如图2 和图3所示。

采用热力模型进行计算时假设如下:1)系统稳定运行,进口原料水浓度和温度保持不变,产生的蒸汽中不含物料;2)忽略可能产生的不凝气体对系统的影响;3)忽略系统热损失、管道热泄漏和部分管道压降;4)废液物性按照纯水处理。

2.1 真空冷却器热力学模型

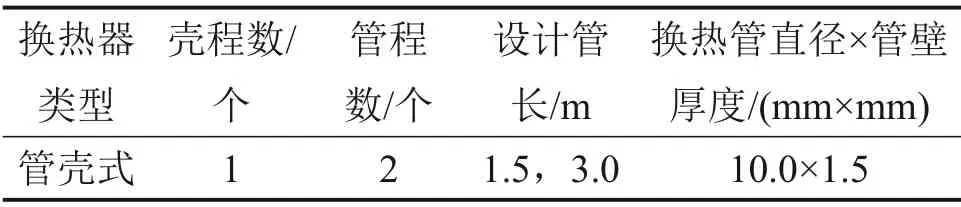

真空冷却器结构参数如表1所示,其作用是冷凝从蒸发器内闪蒸出的水蒸气,以便离心泵f回收排水。

表1 真空冷却器结构参数Table 1 Structural parameters of vacuum cooler

为保证水蒸气完全冷凝,真空冷却器出口的冷凝水温度T7比蒸发室温度Ta低,设置如下:

式中:ΔTe为蒸发室与冷凝水的温差。

忽略真空冷却器内水和水蒸气的压降,真空冷却器水端进出口比焓分别为h6和h7,水流量为mout,水蒸气冷凝时的单位时间吸热量Qe为

冷却器制冷剂流量mcry为

式中:h12为冷却器制冷剂端出口比焓;h11为制冷剂端入口比焓。

水蒸气在水平管外冷凝时,通常液膜流速不大,属于层流范围,所以本文在计算管外冷凝换热系数ke,out时,按照层流状态处理。水平管群管外冷凝界膜传热ke,o的实用公式[22]为

式中:μf为液膜平均温度下的水动力黏度;λf为液膜平均温度下的水导热系数;ρf为液膜平均温度下的水密度;g为重力加速度;Γ为单位管长对应的冷凝水流量,

式中:ms为单位时间冷凝液量,当蒸汽完全冷凝时,ms=mout;ns为穿过折流板的换热管根数。

计算管内换热系数ke,in时,涉及水平管内沸腾换热,可采用LIU-WINTERTON 传热关系式[25]进行计算:

式中:k为换热系数;S为核态沸腾换热因子;F为液态对流换热因子;Rel为管内液体的雷诺数;Prl为管内液体的普朗特常数;λ为导热系数;Dh为当量直径;PR为对比压力;M为相对分子质量;q为热流密度;ρ为密度;x为干度;下标g代表气体物性参数,下标l代表液体物性参数。

冷却器的实际总换热系数ke[24]为

式中:ke,o为壳侧换热系数;ke,in管侧换热系数;γo为水侧污垢热阻;γin为制冷剂侧污垢热阻;din为换热管内径;do为换热管外径;dm为换热管当量直径;ds为换热管壁厚。

2.2 热泵压缩机的热力学模型

热泵压缩机指示效率为ηi,机械效率为ηm,电机效率为ηe。根据等熵压缩原理,确定压缩机等熵压缩出口比焓为h8,th,则压缩机理论比功wth为

压缩机指示比功wi为

压缩机出口实际制冷剂比焓h8为

压缩机指示功率Pi为

压缩机轴功率Pk为

电机功率Pe为

2.3 循环加热器热力学模型

循环加热器结构参数如表2所示。

循环加热器用于加热从蒸发器内抽出来的废液,废液经膨胀阀后返回蒸发器发生闪蒸,废液闪蒸率x取决于加热温度T4,其计算公式为

式中:ha,l为蒸发器内饱和液体比焓;ha,g为蒸发器内饱和蒸汽比焓;h4为被加热废液在膨胀阀入口比焓;为防止废液在循环加热过程发生相变,设置膨胀阀入口废液过冷度为ΔTd。

冷凝水出口流量即闪蒸气量已知,故循环加热废液流量mcir为

循环加热过程中废液能量变化ΔH为

式中:Qc为循环加热器内的单位时间换热量;Wb为单位时间内循环水泵对废液所做的功,其值远远小于Qc,因此在热力计算时可忽略Wb对废液的影响,则循环加热器内的单位时间换热量为

加热器制冷剂端出口比焓h9为

制冷剂在循环加热器内换热,经历过热、冷凝和过冷3种状态,在计算换热系数时,需要分段计算。

管内废液换热系数kc,in计算公式[22]如下:

式中:jH为传热因子,本文取30~50;μ为平均温度下的废液动力黏度,μw为管壁温度下的废液动力黏度。

选择多诺霍推算式[23]计算壳侧制冷剂无相变换热系数kc,in:

式中:Ggm为制冷剂在管束中错流流动以及在折流板圆缺部分中流动时的平均质量流速。

式中:Agm为平均流道面积。

采用德沃尔(Devore)实用公式计算壳侧制冷剂冷凝换热系数。

2.4 风冷散热器热力学模型

热泵循环单位时间内提供的热量Qhot、冷量Qcold与压缩机指示功率Pi满足如下关系式:

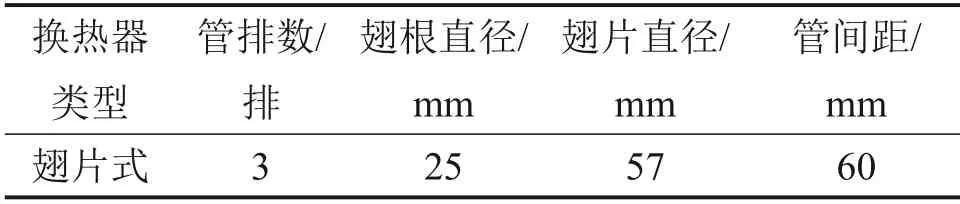

在本系统中由于热泵循环的冷凝器和蒸发器分别用于加热废液与冷凝蒸汽,两者需求的热量与冷量大致相同,因此势必存在多余热量,需要安装风冷散热器将这部分热量耗散到环境中,其结构参数如表3所示。

表3 风冷散热器结构参数Table 3 Structural parameters of air cooled radiator

基于上述能量平衡关系,得到风冷散热器单位时间内的换热量Qh为

总换热系数估值kh可通过下式计算得到:

式中:j为管侧与管壁热阻倒数;kh,in为管侧换热系数;Ao为单位长度管外总表面积;Am为单位长度管的对数平均面积;γin为制冷剂污垢热阻。

根据式(28)查表[23]得到换热系数估算值后,计算制冷剂侧和空气侧入口温差与换热系数的比值,根据比值查表[23]确定最佳管排数,然后再根据最佳管排数查表[23]确定标准迎风面风速vF和传热面积与迎风面积之比Ah/AF,从而得到换热面积Ah。迎风面积AF可通过下式求取:

式中:Th,o为空气侧出口温度;T0为环境温度。

传热面积Ah也可以通过下式求取:

式中:ΔTm为对数平均温差。

对比上述2种计算方法得到的传热面积,若不一致,则重新假定空气侧出口温度,并重复上述过程,直至一致为止。

风机驱动功率Pf的计算式为

式中:V为风机入口风量;ηF为风机效率;ηd为驱动风机机械效率;Δps为过流压力损失。

3 系统性能模拟与优化结果

本文以系统功率、总换热面积和热泵能效比(coefficient of performance,COP)等为系统性能的主要评价指标。其中,系统功率决定了系统的运行成本,在蒸发室内温度、原料水进口物料和闪蒸气量一定的情况下,也决定了系统的热泵能效比;总换热面积决定了设备建设初期的投资成本和系统体量,这同样是工程实际中不得不考虑的关键因素。因此,在进行系统优化时选择系统功率和总换热面积作为优化目标。参照表4中的系统参数[23,26],对系统性能进行模拟分析。利用MATLAB 软件建立系统模型,模拟系统在稳定工况下的运行结果,探究在不同热泵循环运行温度范围内系统稳态运行时的参数变化。MATLAB 求解流程如图4所示。系统热泵循环运行温度范围参考谷轮涡旋ZW热泵专用压缩机以R134a为工质时的温度运行范围,具体如图5所示。根据系统模拟反馈的结果可知,热泵循环的蒸发温度和冷凝温度对系统功率以及压缩机总换热面积的影响较大,所以在进行目标优化时,将热泵蒸发温度和冷凝温度作为目标变量。

表4 系统参数[23,26]Table 4 System parameters[23,26]

系统整机功率包括热泵压缩机功率、风冷散热器风机功率以及3个水泵功率。图6所示为在热泵运行温度范围内不同蒸发温度下的系统功率随冷凝温度的变化。图7所示为在热泵运行温度范围内不同蒸发温度下单位废液处理量能耗随冷凝温度的变化。从图6和图7可以发现,当蒸发温度一定时,系统功率和能耗随冷凝温度升高而增大;当冷凝温度一定时,系统功率和能耗随蒸发温度升高而减小,其实质是改变蒸发/冷凝温度后,压缩机压比产生了变化。

系统总换热面积包括真空冷却器换热面积、循环加热器换热面积以及风冷散热器换热面积。图8所示为在热泵运行温度范围内不同蒸发温度下总换热面积随冷凝温度的变化。由图8可见:在蒸发温度一定时,总换热面积随冷凝温度升高而减小,并且变化率也逐渐减小。这是因为当冷凝温度降低后,循环加热器换热温差越来越小,温差变化对换热面积的影响变大。

对比系统功率和总换热面积在热泵运行温度范围内的变化可以发现,当功率降低时,势必要求系统具备更大的换热面积。因此在系统性能优化时,需要整合系统功率和总换热面积,将系统成本作为目标函数。系统成本包括建设成本、运行成本和维护成本。

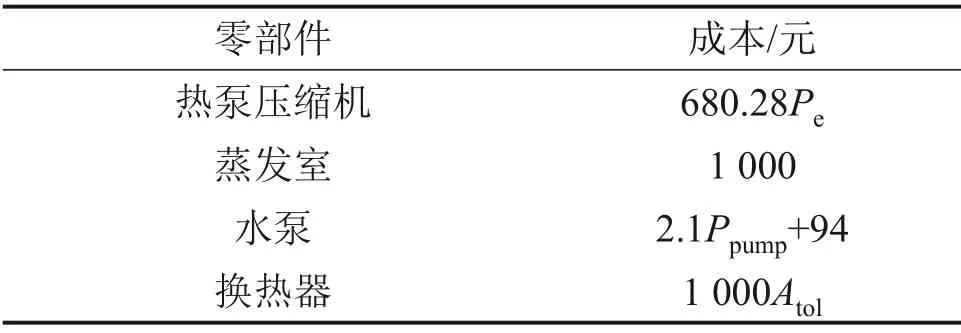

系统建设成本主要包括压缩机、蒸发室、水泵、循环加热器、真空冷却器以及风冷散热器的投资成本,各零部件成本如表5所示,其中换热器成本由宝鸡市博磊化工机械有限公司提供。

表5 主要部件成本Table 5 Cost of main parts

系统运行成本包括系统耗电成本以及预处理添加剂的成本,其中,电价按照陕西省一般工商业用电价格(2019-07-01日后)选取,为0.623 7元·kW·h-1,预处理添加剂成本参考文献[27],计为1.5元·t-1。

每年维护成本按照建设成本的1%选取[28]。

系统年工作时长为8 000 h,折旧周期为5 a[27],则系统正常运行时间内的总成本在热泵运行范围内的变化关系如图9 所示。从图9 可以看出:当蒸发温度为25 ℃左右、冷凝温度为50 ℃左右时,系统总成本出现极小值,为31.28万元。在该运行温度下,处理1 t废液耗电量为78.36 kW·h,系统运行成本为50.38元。

废液浓缩率为91%,折旧周期内废液浓缩总量为4 400 t,若浓缩液按照2 500元·t-1的价格交由第三方处理,则处理1 t 废液的总费用为298.36 元(包括建设成本),与直接将废液交由第三方处理相比,可节约88.1%的废液处理费用。

对比三效蒸发系统、MVR 蒸发系统与低温真空蒸馏系统(LVD)性能,结果见表6[27,29-30]。由表6可见,无论在建设投资、设备运行还是设备维护方面,低温真空蒸馏系统都有较为明显的优势。尽管低温真空蒸馏系统与MVR蒸发器相比具有较高能耗,但是低温真空蒸馏系统具有较低的建设成本和维护费用,足以克服这方面的不足。包宏强等[27]对北京奔驰发动机工厂的MVR蒸发器废液浓缩总成本进行了核算,发现其处理1 t 废液的总费用约为550.00 元,而低温蒸馏系统处理1 t 废液的总费用为298.36 元,可见,低温蒸馏系统废液处理成本更低。

表6 三效蒸发系统、MVR系统与LVD系统性能对比[27,29-30]Table 6 Performance comparison of three-effect evaporation system,MVR system and LVD system[27,29-30]

4 结论

1)提出了一种加热-蒸发分离的低温真空蒸馏系统用于废液浓缩。

2)MATLAB 软件模拟结果显示,在热泵运行温度范围内,该系统处理每吨废液的能耗随热泵系统蒸发温度升高而减小,随冷凝温度升高而增大。

3)在考虑系统建设成本的条件下,当热泵系统蒸发温度为25 ℃、冷凝温度为50 ℃时,废液综合处理成本最低,为298.36元·t-1,此时处理1 t废液的耗电量为78.36 kW·h。