富氧协同烟气循环对烧结矿质量指标和CO排放的影响

吴宏亮,罗云飞,周江虹,春铁军,余正伟,裴元东,杨佳龙,龙红明,4

(1. 安徽工业大学冶金工程学院,安徽马鞍山,243032;2. 马鞍山钢铁股份有限公司,安徽马鞍山,243022;3. 中天钢铁集团有限公司,江苏常州,213000;4. 冶金工程与资源综合利用安徽省重点实验室(安徽工业大学),安徽马鞍山,243002)

2020年中国钢产量为13.25 亿t,占世界钢产量的53.31%[1]。作为国民经济的支柱产业,钢铁工业能源消耗量占全国能耗的15%~20%[2-3]。铁矿烧结工序是钢铁联合企业中的重要工序,为高炉提供优质炼铁原料的同时也具有高能耗、高污染、余热利用率低等特点[4-6]。近年来,围绕烧结节能减排和提质要求,人们在传统方法的基础上开发出了多种技术,如多污染物中低温协同催化净化、烟气循环、燃气/蒸汽喷吹等[7-9],其中烟气循环技术以低排放、低能耗等优势受到广泛关注与认可。

烟气循环是基于部分热废气被再次引入到烧结过程中的原理而开发的一种新型烧结技术[10-11],代表性工艺有LEEP(low emission and energy optimized sinter process)工艺、 EOS(emission optimized sintering)工艺和EPOSINT(environment process optimized sintering)工艺[12-14]等。2013年,宝山钢铁股份有限公司以EPOSINT 工艺为基础,开发了具有独立自主知识产权的BSFGR(Bao steel flue gas recirculation)工艺,并将该工艺应用于宁波钢铁有限公司的烧结机。国内学者外开展了多项烟气循环对烧结过程和污染物排放影响的相关研究。张小辉等[15]通过数值模拟的方法,从节能减排效果和对烧结过程的影响两方面出发,对比探讨了烟气循环与常规烧结工艺的不同。AHN 等[16]利用流程模拟器建立了热废气循环烧结过程的二维数学模型,考察了废气成分和返回料面位置等因素对烧结过程废气排放规律的影响。范晓慧等[17-19]研究了烟气循环工艺中不同烟气成分对烧结过程的影响,发现当循环烟气中氧气体积分数低于18%时,会导致烧结矿质量指标急剧下降。熊林等[20]通过模拟实验研究了循环烟气中氧气体积分数对烧结矿质量指标、烟气成分排放规律、烟气温度等的影响,发现循环烟气中氧气体积分数控制在18%以上可得到产量及质量指标良好、矿相组成合理的烧结矿。倪文杰等[21]研究了富氧、焦炉煤气喷吹及其组合使用对铁矿石烟气循环烧结工艺中固体燃料消耗和污染物排放的影响。龙红明等[22]研究了BSFGR 工艺对烧结烟气中O2,CO,SO2和NOx等成分排放规律的影响,发现烟气循环工艺节能减排效果显著。王兆才等[23-24]分析了烧结废气中O2体积分数、富氧气体中O2体积分数及漏风率等因素对烧结废气循环率的影响规律,提出了适宜的内外循环方案。王志宁等[25]使用全混流反应器模型并结合化学反应动力学研究了烟气循环过程对NO生成的影响。由此可见,针对烟气循环对烧结节能减排和产品质量方面的影响已有较多研究,但不同烟气循环模式及烟气温度、氧气体积分数对烧结矿质量指标和污染物排放影响的研究较少。

本文作者根据烧结工艺条件,采用某钢铁厂烧结现场的烧结原料为研究对象,通过对烧结杯装置进行烟气循环工艺改造,研究烟气内循环、外循环及富氧协同烟气循环等不同循环模式对烧结矿质量指标及CO排放的影响,以期获得实验室条件下烟气循环的最优工艺条件,为烟气循环的工业化应用提供参考。

1 试验原料及方法

1.1 试验原料

以国内某钢铁公司实际烧结生产中使用的烧结原料为研究对象,包括铁矿粉、返矿、熔剂、燃料等,其化学成分如表1所示。

表1 原料化学组成Table 1 Chemical composition of raw materials

1.2 试验方法

1.2.1 现场烟气检测

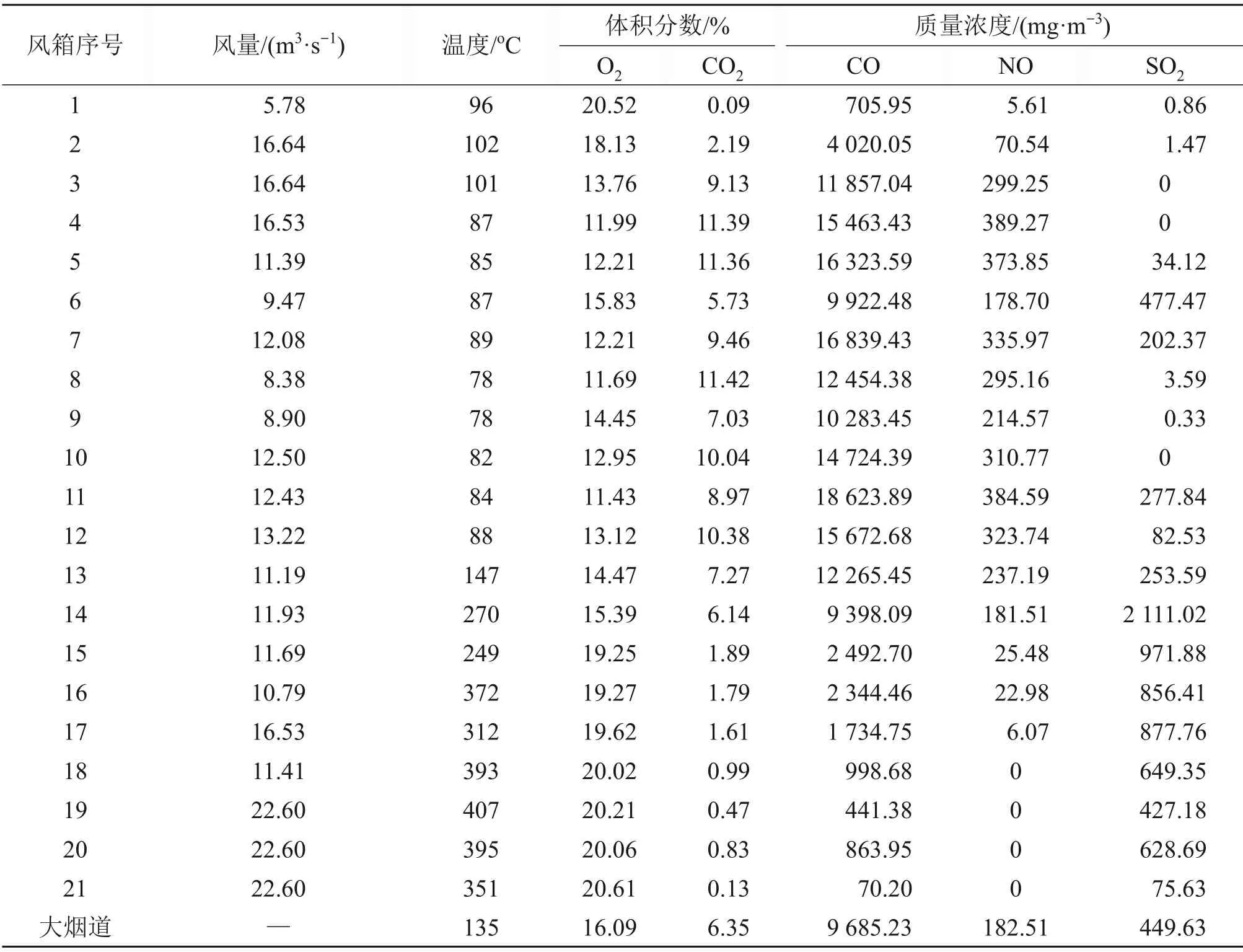

对某钢铁厂面积为300 m2的烧结机风箱和大烟道温度及相关烟气成分进行检测,结果如表2所示。由表2可见:在3号~14号风箱,CO质量浓度均较高,其中11号风箱CO质量浓度为最高,约为18 624 mg·m-3。NO 分布与CO 分布大致相同,主要分布于3号~14号风箱区间;而SO2主要分布在14号~20号风箱区间。大烟道烟气温度为135 ℃,CO质量浓度为9 685.23 mg·m-3,NO 质量浓度为182.51 mg·m-3,SO2质量浓度为449.53 mg·m-3。

表2 某钢铁厂烧结烟气检测结果Table 2 Test results of sintering flue gas in a steel plant

1.2.2 烧结杯试验方法

试验采用直径为200 mm、高度为800 mm 的50 kg 级烧结杯,将原有烧结平台进行改造,在烟气循环烧结杯试验过程中,通过人工配气模拟循环烟气,同时,将循环烟气通过烧结杯上方密封罩导入烧结料层。点火负压为7 kPa,点火温度为(1 150±50)℃,点火时间为90 s 并保温30 s,烧结负压为14 kPa。烟气循环烧结杯试验平台及配气系统见图1。在试验过程中,采用Titan Dryfast eco抗化学腐蚀隔膜泵(上海泰坦科技股份有限公司)从烟气管道中抽取烧结烟气进行采样,后端采用MRU烟气分析仪(德国MRU 公司)对烧结烟气污染物进行检测。

首先对该厂2 号烧结机进行烟气成分现场检测。针对该烧结机,结合现场所测数据,参考宝钢股份有限公司烟气内循环工艺条件[22](从30个风箱中选取前5个风箱和最后4个风箱进行烟气内循环,混合后烟气温度为130~150 ℃,O2体积分数约为18%),本试验烟气内循环选取前2 后4 风箱(即1 号、2 号风箱及18~21 号风箱)、前2 后3 风箱(即1 号、2 号风箱及19~21 号风箱)和后6 风箱(即16~21 号风箱)烟气成分进行模拟研究;烟气外循环温度为135~180 ℃,O2体积分数为16%~19%。同时,针对现有烟气循环技术有效氧体积分数较低的现状,提出用富氧措施来协同烟气循环烧结,探究烟气内循环、外循环及富氧协同循环对烧结矿质量指标和CO排放的影响,具体试验方案如表3所示。为模拟烧结现场工业烟气的O2体积分数及温度,在实验室条件下,通过电炉加热部分空气,随后结合烟气分析仪检测进而调控温度及O2体积分数。

表3 烧结杯试验方案Table 3 Sintered cup test schemes

2 结果与分析

2.1 烟气内循环对烧结过程的影响

2.1.1 烟气内循环对烧结矿质量指标的影响

当烧结混合料水分为7.0%(质量分数,下同)时,不同风箱烟气内循环条件对烧结矿质量指标的影响如图2所示。由图2可见:与常规烧结条件(工况T1)相比,无论采用何种方式的内循环,烧结速度均显著降低,这可能是因为随着循环烟气的加入,烧结过程有效氧体积分数降低,从而降低了烧结速度,进而降低利用系数,烟气内循环对成品率、转鼓指数的影响较小。固体燃耗随着烧结内循环烟气的加入而有所降低,表明烟气循环后提供了部分热量,促进C元素反应,使其充分发挥自身高温反应带来的效果,进而有利于降低固体燃耗。当内循环温度为140~150 ℃(前2 后4 风箱)时,烧结矿质量指标较好,成品率为75.94%,较常规烧结条件时提升1.2%,转鼓指数为69.87%,较常规烧结条件时提升2.4%,固体燃耗为61.97 kg·t-1,较常规烧结条件时降低0.69 kg·t-1。

2.1.2 烟气内循环对CO排放的影响

在烧结混合料水分为7.0%条件下,研究不同风箱烟气内循环条件对烧结烟气中CO的影响。在不同风箱内循环的条件下,烧结烟气中CO的排放变化如图3所示。由图3可见:在烧结杯试验过程中的烧结点火阶段,由于采用的是液化石油气点火,导致CO 排放质量浓度在烧结前3~5 min 出现峰值;随着烧结过程的进行,CO排放质量浓度较为稳定,波动较小;烧结升温后CO排放质量浓度迅速降低。结合CO排放趋势分析可知,循环烟气的进入使得CO 整体排放量比常规烧结条件(工况T1)下的低,同时延缓了CO 排放第2 个峰值的出现,这可能是因为循环烟气参与了烧结高温带的反应,高温带以还原性气氛为主,循环烟气的进入有利于CO 和O2反应,转化为CO2,进而降低CO排放量。在T2工况下(前2后4风箱),CO质量浓度降低16.62%;在T3 工况下(前2 后3 风箱),CO浓度降低21.30%;在T4工况下(后6风箱),CO质量浓度降低14.68%。随着循环烟气温度升高,CO质量浓度降幅越小,这可能是因为在等压条件下,随着循环烟气温度升高,气体受热体积膨胀,导致通过料层的气体量减少,进而参与高温反应的循环烟气量减少,使得CO减排效果不佳。

2.2 烟气外循环对烧结过程的影响

2.2.1 烟气外循环对烧结矿质量指标的影响

在烧结混合料水分为7.0%条件下,开展烧结烟气外循环模拟试验,不同外循环条件对烧结矿质量指标的影响见表4。由表4 可见:外循环的温度及O2体积分数对烧结速度影响较明显,与常规烧结条件下的烧结速度相比,垂直烧结速度均有所降低。在烟气O2体积分数相对一致的条件下,随着外循环烟气温度升高,转鼓指数逐渐降低,这主要是由于烟气温度越高,相对应的有效氧体积分数越低,对烧结矿成矿过程有所影响,从而降低转鼓指数。当外循环烟气温度相同时,随着烟气O2体积分数升高,转鼓指数有所升高,固体燃耗略有降低。当烟气外循环时,与常规烧结条件相比,烧结利用系数明显降低。这是因为烟气循环后,进入料层的有效氧的体积分数降低,从而影响烧结指标值。当外循环温度为135 ℃和O2体积分数为16%~17%(工况T5)时,成品率为75.36%,较常规烧结条件时提高0.64%;转鼓指数为69.20%,较常规烧结条件时提高1.67%;固体燃耗为61.74 kg·t-1,较常规烧结条件时降低0.92%。

表4 不同外循环条件对烧结矿质量指标的影响Table 4 Influence of different external circulation conditions on quality indexes of sintered ore

2.2.2 烟气外循环对CO排放的影响

分别对不同外循环条件和T1 条件下的CO 排放曲线进行积分,进而得到CO平均排放量,见图4。由图4可见:总体而言,烟气外循环均可使CO平均排放量降低。在烟气中O2体积分数相对一致的条件下,随着外循环烟气温度升高,其有效氧体积分数逐步降低,使得参与高温反应的O2体积分数减少,CO 减排效果不佳。在外循环温度为135 ℃和O2体积分数为16%~17%条件下(工况T5),CO减排效果最佳,其质量浓度降低11.45%。在外循环烟气温度一致条件下,随着烟气O2体积分数升高,其有效氧体积分数升高,更多的O2参与CO和O2的反应,使得CO减排效果显著提升。当循环烟气温度为150 ℃时,O2体积分数由16%~17%提升到18%~19%,CO 排放量降幅由1.34%提高到6.45%。

2.3 富氧协同内循环对烧结过程的影响

2.3.1 富氧协同内循环对烧结矿质量指标的影响

采用烟气内循环后,烧结过程中的有效氧体积分数降低,导致烧结利用系数显著降低。为了减少这一现象的发生,采用富氧协同烧结烟气内循环进行试验研究,结果如表5所示。由表5可见:与常规烧结条件相比,仅采用内循环时烧结速度显著降低,这可能是因为随着循环烟气的加入,烧结过程中的有效氧体积分数降低,从而降低了烧结速度,烧结利用系数由常规烧结条件下的1.900 t·m-2·h-1降低至1.533 t·m-2·h-1。随着循环烟气O2体积分数的升高,当有效氧体积分数提高至18%时,烧结利用系数升高至1.878 t·m-2·h-1;当有效氧体积分数为21%时,烧结利用系数提高至1.919 t·m-2·h-1,同时固体燃耗降低至61.53 kg·t-1。

2.3.2 富氧协同内循环对CO排放的影响

分别对富氧协同内循环和常规烧结条件下的CO排放曲线进行积分,进而得到CO平均排放量,见图5。由图5 可见:相较于常规烧结和烟气内循环条件,富氧协同内循环条件下烟气CO减排效果明显。在一定范围内,随着烟气中有效氧体积分数的提升,CO排放量降幅同步上升,当循环烟气中有效氧体积分数为18%时,CO 排放量降幅为25.54%;但当有效氧体积分数升至21%时,CO排放量降幅略微减小。这可能是因为随着烟气中有效氧体积分数不断提升,其发挥高温作用的效果愈加显著;但当有效氧体积分数提升到21%时,氧分子彼此存在竞争或排斥关系,仅有部分O2参与高温带的反应,其余被烧结抽风作用带到烟气中,进而使得其CO减排效果降低。

2.4 富氧协同外循环对烧结过程的影响

2.4.1 富氧协同外循环对烧结矿质量指标的影响

不同富氧协同外循环条件对烧结矿质量指标的影响见表6。由表6可见:与常规烧结条件相比,在仅采用烟气外循环条件下,当有效氧体积分数为12%时,烧结速度显著降低,可能的原因是随着循环烟气的加入,烧结过程有效氧体积分数降低,从而降低了烧结速度,烧结利用系数由常规烧结条件下的1.900 t·m-2·h-1降至1.588 t·m-2·h-1。随着循环烟气O2体积分数升高,烧结利用系数升高。当循环烟气O2体积分数提高至24.7%,有效氧体积分数提高至18%时,烧结利用系数升高至1.909 t·m-2·h-1,与常规烧结条件相当,且转鼓指数和固体燃耗均优于常规烧结条件下的相应指标值。当继续提高循环烟气的有效氧体积分数至21%时,烧结利用系统提高至1.946 t·m-2·h-1,同时固体燃耗降至61.32 kg·t-1。

表6 不同富氧协同外循环条件对烧结矿质量指标的影响Table 6 Influence of different oxygen-enriched synergistic external circulation conditions on quality indexes of sintered ore

2.4.2 富氧协同外循环对CO排放的影响

分别对富氧协同外循环和常规烧结条件下的CO排放曲线进行积分,进而得到CO平均排放量,见图6。由图6 可见:相较于常规烧结和烟气外循环条件,富氧协同外循环条件下烟气CO减排效果明显,随着烟气中有效氧体积分数的提升,CO排放量降幅呈现先升高后降低的趋势。当有效氧体积分数为15%时,CO排放量降幅达39.40%,相较于烟气外循环时提升28%,这可能是因为随着烟气中有效氧体积分数不断提升,其发挥高温作用的效果愈加显著,CO排放量降幅明显提高;但当有效氧体积分数提升到18%时,其有效氧过量进而使氧分子彼此存在竞争或排斥关系,仅有部分氧分子参与高温带的反应,其余被烧结抽风作用带到烟气中,导致其CO减排效果减弱。

3 结论

1)烟气循环有助于降低CO排放量,但同时对烧结矿质量指标影响较为明显:垂直烧结速度和利用系数明显降低,固体燃耗略有降低,其他指标值有小幅提升。

2)对于烟气内循环,建议选取前2个风箱及最后4 个风箱进行内循环,烟气温度为140~150 ℃,O2体积分数为20%~21%。对于烟气外循环,建议循环条件为:烟气温度为135 ℃,O2体积分数为16%~17%,此时成品率、转鼓指数、固体燃耗均优于常规烧结条件下的相应指标值,同时CO排放量分别降低16.62%和11.45%。

3)采用富氧协同烟气循环可有效解决单一烟气循环有效氧不足的问题,进而解决烧结利用系数降低的问题;富氧协同外循环和内循环后,当有效氧体积分数分别提高至15%和18%时,CO排放量降幅分别高达39.40%和25.54%。