某L245N 等径三通开裂失效分析

胡志强, 杨专钊, 李德君, 霍 轩, 张骁勇

(1. 西安石油大学 材料科学与工程学院, 西安710065;2. 中国石油集团石油管工程技术研究院, 西安710077;3. 中石油煤层气有限责任公司, 北京100000)

管道三通是压力管道系统必不可少的元件。 在石油石化行业, 管道三通使用极为广泛, 其设计按照压力管道准则, 并且其承压能力高[1-2], 一旦发生泄漏将会造成严重的安全事故和经济损失。 相对于直管段来说, 三通由于其结构复杂、 几何不连续性、 存在不等厚情况, 易造成很大应力集中[3]。 在正常工况下, 三通也存在局部的屈服。 因此, 对于三通的研究, 要结合其具体使用部位及所使用装置的特点进行分析[4]。

2019 年7 月, 某井在试采交接完成开井生产时, 距井口6 m 处的三通本体出现裂痕并发生泄漏, 失效时管线压力为2.7 MPa, 而该管线的设计压力为6.4 MPa。 失效三通为等径无缝三通, 直径100 mm, 材质L245N。 笔者对本次三通的失效原因进行了详细的分析, 为避免类似事故的再次发生提供参考。

1 裂纹检测及断口分析

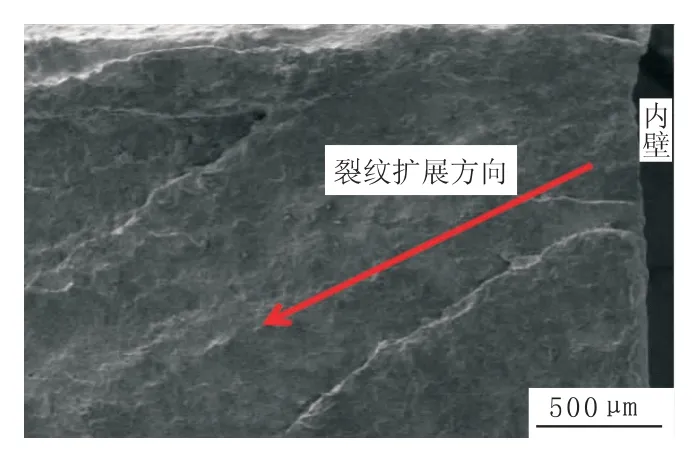

观察发现裂纹源位于三通本体近支管处,如图1 所示。 将失效三通沿纵向对称剖开, 对三通内、 外壁进行荧光磁粉检测, 外壁未见裂纹, 但内壁多处可见裂纹。 发生断裂失效的三通, 其断口位于三通主管和支管交汇处, 断口平坦, 呈现明显的宏观脆性断裂特征, 如图2所示。 图2 中红色圆圈所示即裂纹源所在的位置。 根据图3 所示的裂纹源形貌可以判断裂纹由内壁启裂。 用线切割方式将断口上的裂纹源区整体切割下来, 彻底清理后, 进行断口微观形貌分析, 分析设备为VEGA ⅡTESCAN 型扫描电子显微镜。 图4 为断口裂纹源区扫描电镜形貌, 由图4 可以清晰地看出裂纹由内壁起裂向外壁扩展。 图5 为微裂纹扩展区微观形貌,呈现准解理断裂特征。

图1 裂纹源在三通本体上的位置

图2 失效三通宏观断口形貌

图3 失效三通裂纹源区放大图

图4 失效三通断口裂纹源区形貌

图5 失效三通微裂纹扩展区形貌

2 理化性能分析

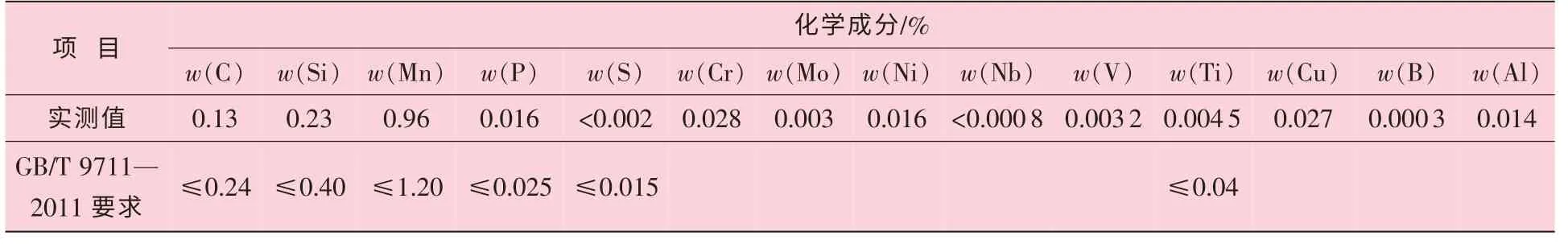

2.1 化学成分分析

在三通本体上取样, 依据GB/T 4336—2016标准, 用ARL 4460 直读光谱仪进行化学成分分析, 结果见表1。 由表1 可知, 三通化学成分满足GB/T 9711—2011[5]对L245N 钢的要求。

2.2 金相分析

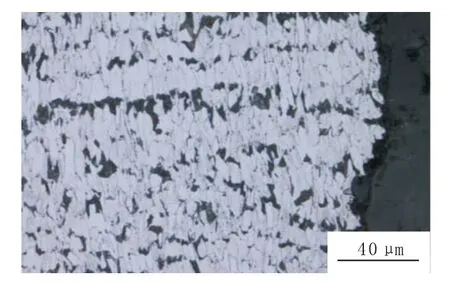

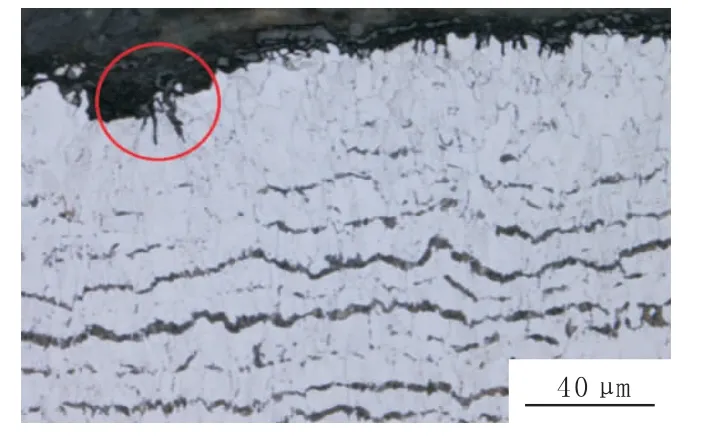

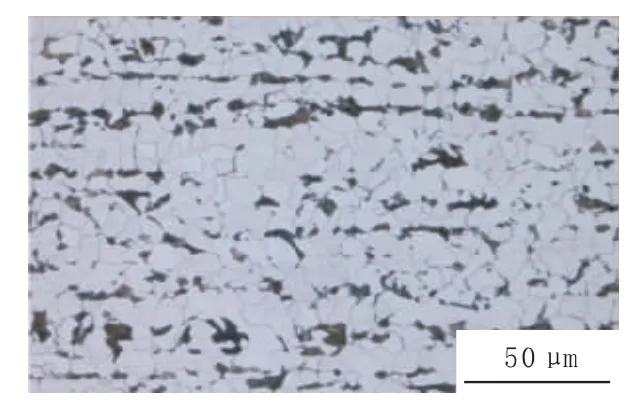

从三通断口裂纹源附近取金相分析试样, 依据GB/T 13298—1991、 GB/T 10561—2005、 GB/T 4335—2015、 GB/T 6394—2002 标准, 用MEF4M金相显微镜及图像分析系统进行金相分析。 结果表明, 失效三通金相组织为铁素体+珠光体, 且有明显的变形组织特征, 铁素体晶粒垂直于原始轧制方向, 即沿厚度方向被拉长, 且本应平直的带状组织也由于变形而发生弯曲, 呈波浪状分布, 如图6和图7 所示。 在裂纹源附近金相组织中还观察到内壁上的微裂纹缺陷(图7 红圈位置), 失效三通的带状组织较为严重。 根据GB/T 9711—2011 标准要求, L245N 最终热处理状态应为正火态, 其正常金相组织应为等轴状铁素体和珠光体, 而失效三通金相组织内仍可观察到大量冷变形畸变晶粒。

表1 三通管体化学成分分析结果

图6 失效三通畸变的组织

图7 失效三通内壁上的微裂纹

对于直径300 以下的无缝三通, 一般采用冷胀成型工艺进行生产, 即无缝钢管在封闭的模具内, 通过液压使其产生金属塑性流动的一种三通成型工艺, 其工艺流程如图8 所示。 将涂有润滑剂的一小段无缝钢管放入模具内, 上下合模, 左、 右端模同步运动与管段端面接触密封, 同时注入高压油使其完全充满管段内腔, 左右端模同步运动挤压管段, 管段被压缩的同时内腔体积缩小, 迫使管段内的高压油压力上升至需要的“初压” 压力范围, 管段在左右端模向中心挤压的压力和管段内油液的压力下, 开始胀出支管, 左右端模继续运动, 使管段内油液由压力上升至成形所需的压力范围或称终压, 此压力保持到成形结束。 同时左右端模不断向中心运动, 对于胀出部分给予及时的补偿, 直至支管完全胀出, 之后脱模, 三通冷胀成形完成。 由此不难看出, 三通成型过程实质是一个冷塑性加工过程, 钢铁材料在室温下进行塑性变形时, 会产生形变硬化, 钢的强度、 硬度升高, 塑性与冲击韧性降低[6]。 与此同时, 钢的微观组织也会发生变化,晶粒会沿形变方向被拉长, 原本等轴状的晶粒会逐渐变成扁平状(见图6)。

图8 三通冷胀成型工艺流程图

根据GB/T 9711—2011 标准要求, L245N 最终热处理状态应为正火态, 冷胀成形后的三通被重新加热到完全奥氏体区, 此时材料内部将发生再结晶, 冷变形畸变的晶粒将被等轴晶所取代,图9 为L245N 正火态微观组织, 铁素体呈等轴状。 就其力学性能而言, 经正火后, 钢的塑性、韧性得到恢复, 硬度降低。

图9 L245N 管线钢正火态微观组织

2.3 力学性能

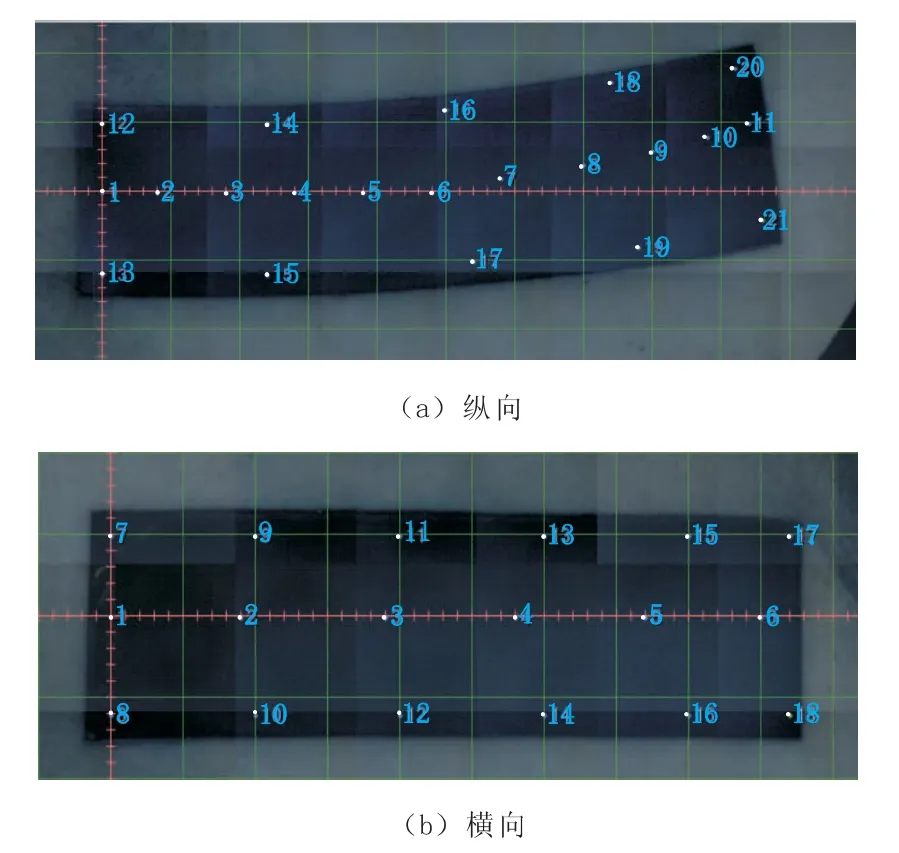

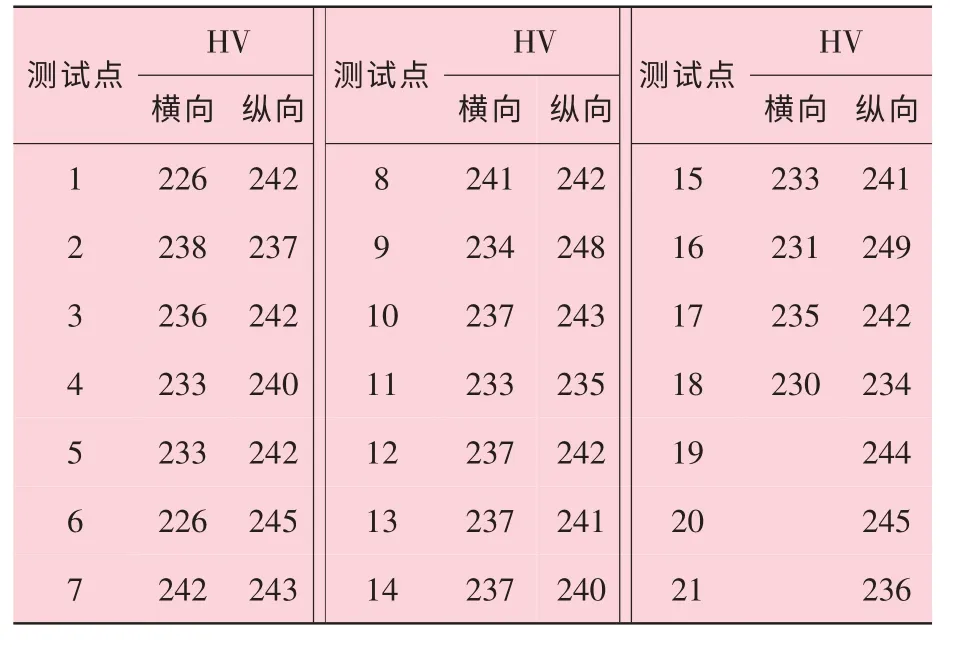

依据ASTM E10—18 标准, 用维氏硬度计对失效三通断口裂纹源附近管体进行硬度测试, 测试点如图10 所示, 测试结果见表2。 纵向维氏硬度总计测试21 个点, 平均硬度值242 HV, 所测试样各点硬度分布均匀; 横向维氏硬度总计测试18 个点, 平均硬度值234 HV, 所测试样硬度分布较为均匀。 失效三通的硬度测试结果明显高于标准对L245N 管线钢的硬度要求, 标准要求L245N 管线钢的硬度应≤197 HBW, 对应的维氏硬度不应高于210 HV。

图10 失效三通断口裂纹源附近管体维氏硬度测试点

表2 失效三通断口裂纹源附近维氏硬度测试结果

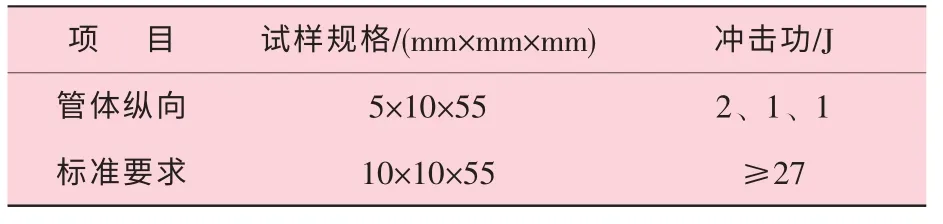

在失效三通本体上沿纵向切取夏比V 形缺口冲击试样, 由于受壁厚限制, 试样尺寸为5 mm×10 mm×55 mm。 试样V 形缺口的开设方向与裂纹扩展方向平行, 冲击试验结果见表3。 由表3可知, 0 ℃下失效三通本体的冲击功最大值仅为2 J, 三通本体脆性明显, 显著低于GB/T 9711—2011 标准要求。

表3 三通管体夏比冲击试验结果(0 ℃)

3 分析与讨论

本研究失效三通为脆性断裂失效, 裂纹起源于三通本体支管与主管交汇处的内表面, 且更加接近支管部位。 金相分析表明, 失效三通微观组织具有明显的冷变形特征, 三通成型过程中在内壁形成微裂纹, 微裂纹发展为裂纹源, 成型后的三通没有按相关标准要求进行正火处理, 形变硬化导致的三通本体塑、 韧性损失没有恢复, 最终导致三通脆性断裂[7]。

荧光磁粉检测及金相检测结果表明, 三通内壁存在裂纹等缺陷, 主要是由于成型工艺控制不当造成的[8]。 如前所述, 对于直径300 mm 以下的无缝三通, 一般采用液压冷胀成型工艺制造。 如图6 和图7 所示, 金相组织内保留的大量冷变形畸变晶粒是三通冷胀成型的直接证据。金相分析结果表明, 主管的晶粒沿壁厚方向被拉长, 这也是由三通液压胀型工艺特点所决定的[9]。 通常情况下, 无缝三通液压胀型工艺控制不当或原材料存在问题时, 就会产生严重的缺陷, 主管与支管过渡区直裂纹就是最为常见的缺陷之一。 有研究表明, 主管与支管过渡区直裂纹缺陷主要与三通成型工艺、 原材料强度过高有关, 或与原材料晶粒粗大、 带状组织严重等微观组织缺陷有关, 此时管材无法承受这一区域的剧烈变形, 便会导致管体开裂或形成裂纹。 此次失效三通的裂纹源正好处在主管与支管的过渡区, 且三通微观组织内存在较为严重的带状组织[10]。

另外, 三通在冷成型过程中, 三通支管是通过附加在主管两端和内壁的高压作用, 使主管金属在外模束缚下向支管模内流动而形成的[11]。 三通冷胀成型过程的实质是对金属材料进行塑性加工的过程。 塑性变形导致的形变硬化, 使材料强度、 硬度急剧升高, 韧性下降。 根据断裂力学可知, 材料的冲击韧性通常正比于材料的断裂韧度, 冲击韧性的降低意味着材料的缺陷容限的降低, 这样即便是较小尺寸的缺陷和较低的应力水平也会导致构件的断裂[12]。

对于冷胀成型的三通, 应在成型后立即进行正火处理使其塑韧性得以恢复。 GB/T 9711—2011 标准就要求L245N 钢交货时的状态为正火态或正火+回火态[13]。 所谓正火就是将钢加热到Ac3以上进行完全奥氏体化, 然后在空气中冷却(有时风冷或喷雾冷却) 的热处理过程[14]。 对于L245N 这类的低碳钢, 正火加热温度是Ac3+(100~150) ℃, 正火保温过程中, 其微观组织内畸变的晶粒将发生再结晶形成新的等轴晶, 并且冷变形导致应变硬化作用将被消除。 此次失效的三通微观组织内存在大量畸变的晶粒, 且硬度明显高于标准值, 冲击韧性显著低于标准值, 表明失效三通冷胀成型后没有进行正确的热处理, 其交货时的热处理状态不符合GB/T 9711—2011 标准的要求。 若失效三通成型后经过正火处理, 即使在成型过程中形成了裂纹, 三通也不会发生脆性断裂[15]。

综上所述, 本研究中的失效三通由于成型过程中工艺控制不当, 从而在内表面产生了裂纹和微观缺陷; 成型后的三通没有经过正确的热处理, 导致其塑韧性无法恢复到正常状态, 因此在试采交接过程中, 裂纹失稳扩展, 三通发生脆性断裂失效。

4 结论与建议

(1) 本研究失效三通热处理状态不符合GB/T 9711—2011 对L245N 三通的技术要求。 三通失效的直接原因为冷成型工艺控制不当在内壁形成裂纹和微观缺陷, 成型后的三通没有进行正火处理,其塑韧性没有得到恢复, 从而导致三通发生脆性断裂。

(2) 为避免类似失效事故的发生, 对于使用方而言应加强三通产品的到货检验。

(3) 对三通生产方而言, 应采取正确的热处理工艺, 确保三通产品符合GB/T 9711—2011要求。