小直径2205 双相不锈钢管对接焊接头组织与性能研究*

李博锋, 杨 光, 袁 宝, 王 亮

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008; 2. 国家石油天然气管材工程技术研究中心,陕西 宝鸡721008; 3. 大庆油田第六采油厂, 黑龙江 大庆163114)

2205 双相不锈钢管以其良好的力学性能、耐蚀性能以及可焊性, 被广泛应用于化工、 海洋工程、 油气输送等领域[1-9]。 2205 双相不锈钢管道现场安装过程中需要进行大量的对接焊作业,对接焊缝的质量是保证管道安全的关键。 然而,由于焊接过程是一个不均匀的加热和冷却的过程, 并且发生复杂的冶金反应和相变, 造成焊接接头双相比例组织控制难度增加, 同时对力学性能和耐蚀性能造成影响, 使焊接接头成为整个管道结构中的薄弱环节。 本研究采用钨极氩弧焊工艺对小直径、 薄壁2205 双相不锈钢管进行了对接焊试验, 并进行了焊接接头的组织、 力学性能和耐蚀性能分析, 以期为2205 双相不锈钢管现场焊接作业提供数据参考。

1 试验材料及方法

1.1 试验材料

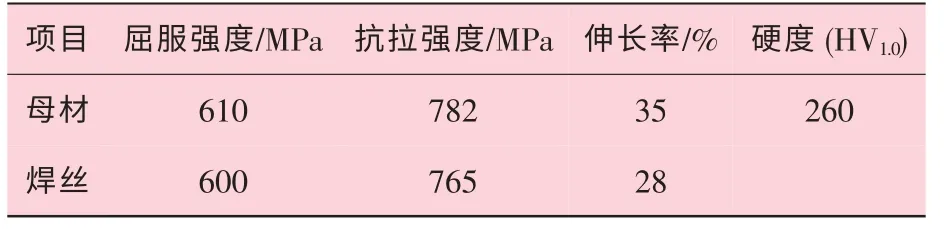

试验母材为Φ31.8 mm×3 mm 的2205 双相不锈钢管, 焊接材料为Φ2 mm 的ER2209 双相不锈钢焊接专用焊丝, 保护气体为氩气。 焊丝和母材的化学成分及力学性能分别见表1、 表2。

表1 母材及焊丝化学成分

表2 母材及焊丝力学性能

1.2 试验方法

焊接方法为手工钨极氩弧焊, 使用的焊接电源为YC-500WX 型TIG 焊接电源。 焊前用角磨机将管口打磨成30°的单面V 形坡口, 坡口根部保留约1 mm 钝边, 管口组对间隙约2 mm, 组对前对管口内外各约20 mm 范围进行打磨, 清除油污、 铁锈等。 焊接前在钢管内预先通入氩气并用水溶纸封堵两端管口。 由于所选2205 双相不锈钢管直径小、 壁厚薄, 属于小直径管材对接, 其难点在于焊接时的热积累现象对焊接接头组织和性能的影响明显。 对于规格为Φ38.1 mm×2.77 mm 的碳钢连续油管对接焊时的热积累现象研究表明,焊接区二次峰值温度可达1138 ℃, 二次冷却t8/5为6 s, 并且随着径厚比的减小热积累更加明显。本次焊接所用2205 双相不锈钢管径厚比更小,因此其热积累效应将更明显, 焊后冷却时间将更长[10-11]。 冷却时间增加虽然在一定程度上有利于奥氏体相的转变, 但使得有害析出物增加, 对焊接接头的力学及耐蚀性能不利[12-13]。 对此, 焊接时采用小线能量多层焊的工艺, 分两层进行焊接, 并控制焊接电流在60 A 左右, 焊接电压11 V, 焊接速度45 mm/min, 层间温度控制在150 ℃以内。焊接位置为5G 全位置焊, 保护气体采用纯度99.99%的氩气, 保护气流量为10~12 L/min。

焊后沿焊缝横向截取金相试样, 经磨制抛光后采用浓度为30%的KOH 溶液电解腐蚀后, 采用Leica DMI5000M 金相显微镜观察其组织形貌, 并采用Durascan 70 硬度计进行硬度测试。 采用MRIE-F1429 万能试验机进行整管拉伸试验, 试验时焊缝位于试样中心, 试验依据GB/T 228.1 《金属材料拉伸试验第1 部分 室温试验方法》。 焊接接头取横向弯曲试样, 按照GB/T 232 《金属材料弯曲试验方法》, 在WE-30B 液压万能试验机上进行弯曲试验。 采用HY-MLK-7K-W 型静水压爆破试验系统对焊接接头进行抗内压爆破试验。 爆破试样有效长度为2.5 m, 压力介质为水, 试验时焊缝位于试样中心。 以焊缝为中心线, 垂直于焊缝截取80 mm×20 mm×3 mm 晶间腐蚀试样, 按照GB/T 4334—2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》, 将100 g 分析纯CuSO4·5H2O溶解在700 mL 蒸馏水中, 再加100 mL 浓H2SO4,然后加入蒸馏水稀释到1 000 mL; 再将试样完全浸没于酸性硫酸铜溶液中, 加入5 g 铜屑(纯度不小于99.5%), 煮沸溶液并持续24 h 后, 用蒸馏水冲洗试样表面并用热风吹干, 随后将试样弯曲180°用放大镜观察试样表面。 以焊缝为中心,垂直于焊缝横向截取35 mm×20 mm×2 mm 点蚀试样, 按照ASTM A923 C 法在室温下对试样称重,并将其放置在pH=1.3 的6%FeCl3溶液中浸泡24 h,试验温度为 (22±1) ℃, 随后取出试样, 用去离子水冲洗, 在流水下用尼龙软毛刷擦洗, 然后在酒精中浸泡并干燥、 称重。

2 试验结果与分析

2.1 焊接接头组织观察

2205 不锈钢管焊接接头金相组织如图1 所示。 焊接过程中焊缝以单相铁素体凝固结晶,并在随后的冷却过程中, 随着温度降低发生铁素体到奥氏体组织的转变。 但焊接过程是一个速度较快的不平衡过程, 因此导致铁素体到奥氏体组织转变不平衡。 为了保证焊缝金属中有足够的奥氏体相, 所选ER2209 焊丝的镍含量高于母材约3%, 利用镍元素促进焊缝组织中铁素体向奥氏体的转变, 以达到焊缝组织双相比例平衡的目的[14]。 由图1 (a) 可以看出, 焊缝组织中奥氏体相以条状、 岛状或块状分布于铁素体基体上。

图1 (b) 为热影响区组织, 在焊接热循环过程中热影响区随着加热温度的升高奥氏体相开始转变成铁素体, 铁素体相形态由原来沿轧制方向分布的板条状逐渐变短加宽, 当加热温度达1 300 ℃时, 条状的奥氏体相完全消失, 所形成的铁素体相呈等轴状。 在随后的冷却过程中, 奥氏体相首先沿铁素体晶界以条状形态重新析出, 并向铁素体晶内生长, 随后以块状或片状分布, 铁素体相发生明显长大, 呈等轴状。 热影响区组织形貌与图1 (c) 母材中的铁素体相呈板条状沿轧制方向分布, 奥氏体相呈条状分布在铁素体基体中的形态特征相比发生了明显的改变。

焊接接头中双相比例是衡量焊接质量最主要的指标之一, 理想的双相不锈钢组织应为铁素体和奥氏体各占50%, 实际上每种相的含量在30%~60%都属于正常[15]。 为了精确测定接头组织中的相比例, 采用网格记点法测定焊接接头中各相的含量, 其中焊缝中奥氏体比例约为42%, 热影响区中奥氏体为35%, 母材中奥氏体比例接近50%。

图1 2205 不锈钢管焊接接头金相组织

2.2 硬度测试

表3 为焊接接头各部位硬度测试结果, 从检测结果可以看出, 焊缝、 热影响区及母材硬度值较为接近, 对于双相不锈钢其焊接接头硬度与组织中相比例有很大关系, 一般情况下铁素体相较奥氏体相硬度高一些, 焊接接头硬度分布均匀也说明各区域组织中双相比例控制较为合理。

表3 2205 不锈钢管焊接接头硬度测试结果(HV1.0)

2.3 拉伸及弯曲试验

表4 为焊接接头拉伸试验结果, 所测焊接接头屈服强度及抗拉强度均高于管体母材, 且拉伸断口位于热影响区。

表4 2205 不锈钢管拉伸试验结果

表5 为焊接接头弯曲试验结果, 经弯曲至180°后, 焊接接头横向面弯和背弯试样受拉面焊缝及热影响区均未产生裂纹或开裂, 表明接头抗弯能力强, 塑性良好。

表5 2205 不锈钢管弯曲试验结果

2.4 抗内压试验

图2 为爆破试验压力曲线, 静水压爆破试验结果表明, 试样爆破压力为175.8 MPa。 爆口位于远离环焊缝的母材处, 焊接接头表现出较好的抗内压性能。 试验前后分别对焊缝及两侧熔合线直径进行测量, 测量结果见表6, 从直径测量结果对比可看出在爆破试验后焊接接头直径明显增大, 相对试验前增幅为3.4%~5.9%,这说明在该内压下焊接接头发生了明显的屈服现象。

图2 2205 不锈钢管爆破试验曲线

表6 爆破试验前后焊接接头直径测量结果

2.5 晶间腐蚀试验

晶间腐蚀是金属材料的晶粒边界在特定的腐蚀介质中受到腐蚀, 使晶粒之间丧失结合力的一种局部破坏现象, 是敏化不锈钢的主要失效形式。 产生晶间腐蚀的双相不锈钢, 当受到应力作用时, 即会沿晶界断裂、 强度几乎完全消失, 这是双相不锈钢的一种最危险的破坏形式。 按照GB/T 4334—2008 对焊接接头进行晶间腐蚀试验, 试验后采用10 倍放大镜观察试样弯曲部位焊缝及热影响区均未发现裂纹。 说明焊接接头抗晶间腐蚀能力较强, 这与焊接接头组织中合理的铁素体相和奥氏体相比例和分布以及焊接过程析出物控制较好有关。

2.6 点蚀试验

点蚀试验后试样外表面未发现腐蚀坑。 根据公式计算试样腐蚀速率见表7, 试样最大腐蚀速率为7.998 mdd, 平均腐蚀速率为7.623 mdd, 满足ASTM A923 标准C 法中的要求(<10 mdd)。 双相不锈钢的耐点蚀性能在很大程度上取决于双相的比例, 要求焊缝区和热影响区的铁素体含量控制在30%~60%, 在此范围内铁素体与奥氏体含量的比值越接近1, 耐点蚀性能越好。

表7 2205 不锈钢管焊接接头点蚀试验结果

3 结 论

(1) 小直径2205 双相不锈钢管对接焊接头焊缝组织中奥氏体相约为42%, 以条状、 岛状或块状分布于铁素体基体上, 热影响区中奥氏体比例约为35%, 以块状或片状分布于铁素体周围, 并且铁素体发生明显长大, 呈等轴状。

(2) 焊接接头硬度分布均匀, 具有良好的强度、 塑性和抗内压等力学性能。 焊接接头抗晶间腐蚀性能满足GB/T 4334—2008 要求, 焊接接头点蚀试验后试样表面没有点蚀坑, 腐蚀速率平均值为7.623 mdd, 满足ASTM A923 标准中C 法的规定。

(3) 进行小直径2205 双相不锈钢管对接焊时, 采用小线能量、 多层焊的工艺能够获得合理的双相组织比例, 并能够有效控制有害析出物的析出, 进而确保焊接接头良好的力学性能和耐蚀性。