海洋天然气开发用冶金复合鹅颈热煨弯管开发及性能研究

李华军, 薛培婧, 侯书成, 孙敬轩, 苑稣文, 陈 迪, 孙嘉悦

(西安向阳航天材料股份有限公司, 西安710025)

0 前 言

我国油气管道建设正处在快速发展的时期,管道输送石油和天然气是最经济、 最方便的输送方式[1]。 双金属复合管主要应用于具有腐蚀环境的油气田、 化工等行业, 由两种不同金属材料构成, 管层之间通过变形和连接技术紧密结合在一起, 基材满足强度要求, 合金层耐腐蚀或磨损等[2]。 随着海洋油气开发逐渐向深海、 高温高压、高腐蚀等苛刻环境转移, 双金属复合管逐渐在国内外海洋油气开采中广泛应用, 并且取得了良好效果[3]。

目前, 国内海洋油气开采用双金属复合管的应用存在几个难题, 其中双金属复合弯管管件制造问题较为突出[4-5], 国内一些学者对常规的冶金复合弯管的生产制造工艺进行了初步的研究[6-7],同时根据DNVGL-ST-F101[8]和ISO 15590-1[9]的要求, 弯管的生产制造角度一般≤90°。 然而,连接海洋天然气开发用海底平台与海底天然气管道的冶金复合鹅颈弯管角度要求为135°, 由于其弯曲角度较大, 生产制造困难, 因此该产品主要依靠进口。 为了实现该弯管的国产化, 本研究使用Φ219 mm× (18.3+3) mm 的UNS N06625(内覆层) /DNVGL SMLS 450D 堆焊冶金复合管作为母管, 热煨弯制135°冶金复合鹅颈弯管,并对其制造工艺进行了研究。

1 母管材料及生产工艺

1.1 母管材料

试制的母管为UNS N06625 (内覆层) /DNVGL SMLS 450D 堆焊冶金复合管, 规格为Φ219 mm× (18.3+3) mm, 其化学成分见表1,力学性能见表2。

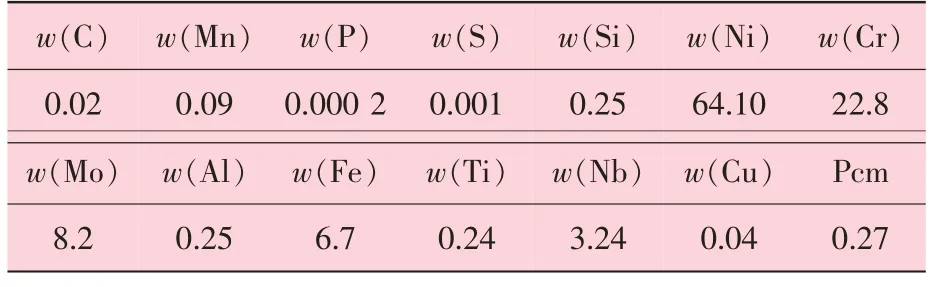

内覆层材料为UNS N06625, 使用ERNiCr-Mo-3 焊丝, 通过内壁堆焊方式实现冶金复合,焊丝的化学成分见表3。

1.2 母管生产工艺

冶金复合管采用内壁堆焊方式进行生产, 内壁焊道搭接形成了波浪形态, 为了防止热煨弯制过程中由于堆焊层波峰波谷产生的应力集中导致内覆堆焊层在外弧焊道搭接位置沿周向开裂, 在内壁堆焊过程中要严格控制焊道的波浪高度。

试制采用福尼斯全进口热丝脉冲TIG 高效堆焊设备进行, 第一层堆焊厚度为1.6~1.8 mm,第二层堆焊厚度为1.9~2.0 mm, 堆焊层的总壁厚为3.5~3.8 mm; 焊道波浪高度控制在0.2 mm以内, 焊道搭接量为30%~35%。 堆焊后, 按照API SPEC 5LD[10]标准要求对冶金复合管进行检验, 对堆焊层进行化学成分分析、 金相组织分析和性能测试, 堆焊层的化学成分见表4。

表4 UNS N06625 堆焊层的化学成分 %

堆焊后界面剪切强度平均值为325 MPa, 按照标准ASTM G48 A 法[11]进行点腐蚀试验, 试验结果无点蚀现象, 平均腐蚀速率为0.062 7 g/m2;按照标准ASTM G28 A 法[12]进行晶间腐蚀试验,平均腐蚀速率为0.78 mm/a。

2 冶金复合鹅颈弯管制造工艺

2.1 热煨弯制工艺

冶金复合鹅颈弯管热煨弯制工艺参数见表5。在弯制前, 检测加热带的温度, 达到规定温度后开始弯制, 考虑到回弹余量, 角度设置增加1°~3°; 弯制到预定角度后, 停止推动钢管, 辅助冷却过渡区。

表5 冶金复合鹅颈弯管热煨弯制工艺参数

2.2 弯后热处理工艺

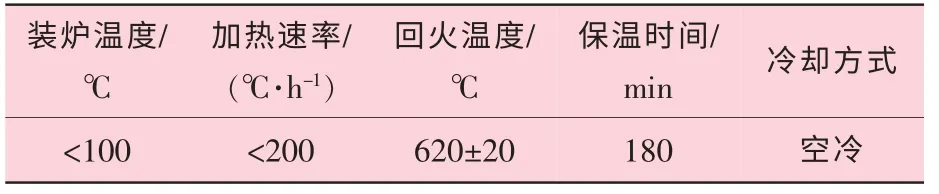

热煨弯制过程会导致材料组织发生相变, 为了得到较好的强韧性匹配, 热煨弯制后需要对弯管进行调质热处理, 淬火工艺参数见表6, 回火工艺参数见表7。

表6 冶金复合鹅颈弯管淬火工艺参数

表7 冶金复合鹅颈弯管回火工艺参数

3 性能检测及结果

依据标准DNVGL-ST-F101、 ISO 15590-1 以及相关要求, 经前期工艺试验, 本次试制共20 根135°冶金复合鹅颈弯管, 依次进行尺寸和无损探伤检测、 通规和静水压试验, 同时对内覆层进行了点腐蚀和晶间腐蚀试验。 最后随机抽取1 根弯管进行了拉伸试验、 冲击试验、 全截面硬度试验和金相试验, 检测位置为直线段、 过渡起始区、 过渡终止区、 外弧区和内弧区。

3.1 力学性能

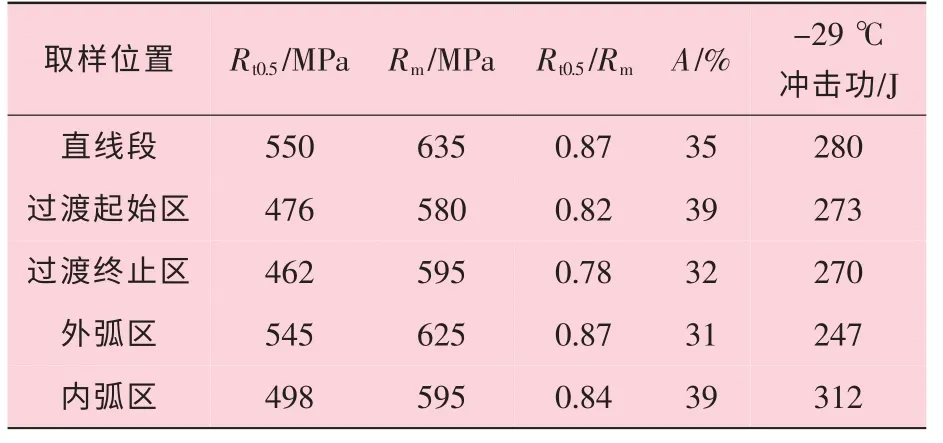

弯管不同位置力学性能检测结果见表8。 由表8 可见, 弯管不同位置的强度均较好, 且数据稳定; -29 ℃冲击功为247~312 J, 满足单个冲击功≥38 J 的要求, 表明鹅颈管具有良好力学性能。

表8 冶金复合鹅颈弯管不同位置的力学性能

3.2 硬度检测

对冶金复合鹅颈弯管壁厚全截面不同位置进行了硬度检测, 不同位置全壁厚截面维氏硬度检测结果见表9。 标准要求基材的硬度值≤270HV10,堆焊层的硬度值≤300HV10, 试验结果表明各截面不同位置硬度均匀, 满足标准要求。

表9 冶金复合鹅颈弯管不同位置全截面硬度检测结果

3.3 金相组织

图1 冶金复合鹅颈弯管不同位置的金相组织形貌

弯管不同位置的金相组织形貌如图1 所示。图1 (a) 中直管段主要显微组织为针状及块状铁素体+贝氏体, 晶粒度为7.5 级; 图1 (b) 过渡起始区主要显微组织为贝氏体, 晶粒度为7.5 级;图1 (c) 过渡终止区主要显微组织为块状铁素体+贝氏体, 晶粒度为8.0 级; 图1 (d) 外弧区主要显微组织为铁素体+珠光体+少量贝氏体,晶粒度为8.5 级; 图1 (e) 内弧区主要显微组织为贝氏体, 晶粒度为7.0 级; 图1 (f) 堆焊层主要显微组织为枝晶状粗大的奥氏体, 晶界无氮化物、 金属间化合物和碳化物。 标准要求晶粒度≥7 级, 晶界基本不能存在碳化物、 氮化物和金属间化合物。 结果表明试制的冶金复合鹅颈弯管的基材和堆焊层组织满足标准要求。

3.4 尺寸检测及结果

冶金复合鹅颈弯管尺寸的标准要求见表10。本次试制共计检测了20 根弯管, 除弯曲半径的偏差不在标准范围内, 其余尺寸检测均满足标准的要求。 实测20 根弯管的弯曲半径偏差为±20 mm, 原因分析为弯曲角度过大, 经过工程项目的计算分析, 工程项目允许的弯曲半径偏差为±30 mm, 因此试制弯管的弯曲半径偏差量不影响工程应用, 尺寸精度满足工程项目要求。

本次试制的冶金复合鹅颈弯管经历了淬火热处理的高温奥氏体化及快速冷却过程, 形成的非平衡组织具有向稳态转化的趋势, 回火热处理工艺为这种转变提供了热力学条件, 因此获得了良好力学性能和尺寸稳定性的热煨冶金复合弯管[13]。

表10 冶金复合鹅颈弯管的尺寸要求

3.5 无损检测及结果

试制的20 根冶金复合鹅颈弯管分别进行了外观检测、 渗透检测、 超声检测、 磁粉检测和剩磁检测。 无损检测前, 先对弯管外表面进行喷砂处理, 内表面进行酸洗处理。 其次对弯管内、 外表面平滑无褶皱、 结疤、 划痕和可见裂纹等缺陷进行了外观检测; 在进行渗透检测时, 喷显影剂后, 通过360°内窥镜进行观察, 发现1 根弯管的内覆层出现周向开裂缺陷 (如图2 所示), 其余19 根弯管均合格, 追溯生产记录, 该弯管出现内覆层周向开裂缺陷是由堆焊过程引起, 与热煨弯制工艺和弯后热处理工艺无关; 超声检测包括全管体横向裂纹检查、 全管体分层检查和管端分层检查, 检测的19 根弯管均合格; 对弯管全管体和端面进行了磁粉检测, 检测的19 根弯管均合格; 无损检测后, 进行弯管管端剩磁检测(测量精度为±0.1 GS), 检测的19 根弯管管端剩磁均<10 GS, 满足标准要求(<15 GS)。

图2 冶金复合鹅颈弯管内覆层裂纹缺陷

3.6 通规试验及结果

按照ISO 15590-1 标准要求进行通规试验,通规尺寸为: 外径167.7 mm, 长度272 mm。 共进行了20 根弯管的通规试验, 全部满足标准和项目设计要求。

3.7 静水压试验及结果

按照ISO 15590-1 标准要求进行静水压试验,试验前弯管两端需要焊接水压封头, 静水压力38.22~38.72 MPa, 保压15 min, 共进行了20 根弯管的静水压试验, 未发现渗漏现象, 全部满足标准和项目设计要求。

3.8 腐蚀试验及结果

点蚀和晶间腐蚀是引起不锈钢局部腐蚀的最本质、 最重要也是危害最大的两类腐蚀行为[14]。为了评估冶金复合鹅颈弯管堆焊层经过高温热煨弯制及调质热处理后的耐蚀性能, 按照标准ASTM G48 A 法进行点腐蚀试验, 测得腐蚀速率为0.061 7 g/m2, 远小于工程项目要求的4 g/m2,试验后在20 倍显微镜下未发现麻点或腐蚀坑, 表明堆焊层耐点蚀性能良好; 按照ASTM G28 A 法进行晶间腐蚀试验, 测得腐蚀速率为0.86 mm/a,小于工程项目要求的1.2 mm/a, 表明堆焊层耐晶间腐蚀性能良好。

4 结 论

(1) 开发的135°冶金复合鹅颈弯管的理化性能优良, 尺寸稳定, 弯曲角度控制较好, 弯曲半径虽未满足标准要求, 但能够满足实际的工程项目应用需要。

(2) 无损检测中有1 根弯管的内覆层出现开裂现象, 导致该弯管报废, 合格率为95%, 考虑135°冶金复合鹅颈弯管的生产制造难度大,该合格率基本符合工业生产制造预期合格率。

(3) 开发的海洋天然气开发用135°冶金复合鹅颈弯管的热煨弯制工艺和弯后热处理工艺可靠, 性能满足工程项目设计要求, 可实现国产化生产制造。