淬火温度对高Ti低合金耐磨钢组织及力学性能的影响

付锡彬, 陈子豪, 张 可, 赵时雨, 孙新军, 朱正海, 梁小凯, 雍岐龙

(1. 安徽工业大学 冶金工程学院, 安徽 马鞍山 243032;2. 钢铁研究总院有限公司 工程用钢研究院, 北京 100081)

低合金耐磨钢因其具有优良的强韧性、高耐磨性以及低廉的价格,相比高锰钢、耐磨铸铁等材料拥有更广泛的市场和用途[1]。随着工业生产技术的进步,各种机械设备对耐磨性能的要求越来越高[2]。如何有效提高低合金耐磨钢的力学性能以及使用寿命成为国内外学者关注和研究的热点[3-4]。低合金耐磨钢常采用淬火+回火的热处理工艺获得高硬度的马氏体组织[5-6]。通常,只通过提高基体硬度来改善钢材耐磨性则会导致材料加工性能的恶化。近年来,采用向基体中引入第二相粒子的颗粒增强型耐磨钢受到了科技工作者的广泛关注,研究发现[7-10]通过控制钢中析出相的形状和尺寸能较好的解决这个问题。当前的研究主要集中在无Ti或者低Ti耐磨钢的热处理工艺以及淬透性等方面[11-18]。在低Ti耐磨钢中,Ti主要以少量的液析TiN以及纳米TiC形式存在。相关研究表明[19],耐磨钢的耐磨性与其硬度和塑性有较大关系,硬度越高其耐磨性能通常也越好,而在同等硬度条件下,塑韧性越好耐磨性能也越好。本课题组前期通过向钢中添加高Ti以在基体中形成微米-亚微米-纳米尺度的TiC颗粒,实现了在同等硬度下大幅提高钢材耐磨性的目的[20]。然而,针对高Ti耐磨钢的相关工艺以及对性能的影响规律和微观机理尚有待深入研究。本文通过采用不同温度淬火+200 ℃回火的热处理工艺,通过显微组织观察及相应力学性能测试,为合理调控高Ti低合金耐磨钢的生产工艺提供理论依据和指导。

1 试验材料及方法

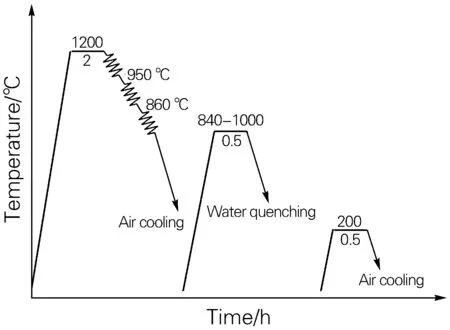

试验用低合金耐磨钢的主要化学成分(质量分数,%)为:0.3C、0.89Mn、0.31Si、0.77Cr、0.6Ti、0.85(Ni+Mo)、0.005P、0.002S、0.0026N,余量Fe。为了在钢中获得较大体积分数的析出相粒子,加入高含量Ti元素的同时添加了Cr、Ni和Mo等元素以提高淬透性和低温析出能力。试验钢采用150 kg真空感应炉冶炼,铸锭锻造后在实验室两辊轧机上轧制成厚度40 mm 的热轧板,然后使用箱式电阻炉进行淬火和回火处理。依据Thermal-calc计算的试验钢奥氏体化温度(813 ℃),选取淬火温度分别为840、880、920、960和1000 ℃,保温0.5 h,随后出炉水淬至室温,再进行200 ℃ 回火0.5 h处理,随后出炉空冷至室温,其轧制与热处理工艺如图1所示。

图1 试验钢的轧制与热处理工艺示意图Fig.1 Schematic diagram of rolling and heat treatment processes for the tested steel

拉伸试验按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,从热处理后的板材上加工出φ5 mm标准拉伸试样,在WE-300拉伸试验机上进行室温拉伸试验,拉伸试样垂直于轧向取样。金相试样经研磨抛光后分别使用4%硝酸酒精溶液和饱和苦味酸溶液显示显微组织和原始奥氏体晶粒,随后采用Zeiss-40MAT数字光学显微镜进行观察。使用配备SVDM3硬度软件系统的VH-5维氏硬度计测量硬度,载荷1 kg,加载时间15 s,每个试样测量5个 点并取平均值。采用JEM2100F型高分辨场发射透射电镜(HRTEM)观察萃取复型试样上析出相的形貌和尺寸,通过透射电镜配置的能谱仪(EDS)确定析出相的元素组成。

2 试验结果和讨论

2.1 淬火温度对显微组织的影响

图2所示为试验钢不同淬火温度下的SEM图像。由图2可知,试验钢不同温度淬火+200 ℃回火后的组织均为板条马氏体。由于所选取的淬火温度均高于试验钢完全奥氏体化温度,且淬火时冷速较大、回火温度较低,所以得到的组织均为马氏体,且原始奥氏体晶界清晰可见。随着淬火温度的升高,原始奥氏体晶粒尺寸略有增大,可清楚观察到原始奥氏体晶粒内部的马氏体板条束,其大小随着原始奥氏体晶粒尺寸的增大略有增大,马氏体板条束内不同取向的板条块大致呈平行排列,马氏体基体上分布着尺寸约10 μm的杆状MC相及细小弥散分布的析出相粒子(如图2(a)和(e))。

图2 试验钢不同淬火温度下的SEM图像Fig.2 SEM images of the tested steel under different quenching temperatures (a) 840 ℃; (b) 880 ℃; (c) 920 ℃; (d) 960 ℃; (e) 1000 ℃

图3所示为试验钢不同淬火温度下的原始奥氏体形貌。由图3可知,由于钢板在轧制后形成了大量被拉长的变形奥氏体,其内部产生大量的位错和滑移带,不同尺寸的析出相可优先在这些缺陷上形核析出,钉扎位错并使晶界难以迁移,从而阻碍晶粒的长大,有利于得到细化的晶粒。随着淬火温度的升高,原始奥氏体晶粒尺寸略微增大,在840、920和1000 ℃淬火后对应的晶粒尺寸分别为12.5、16.9和18.0 μm。由于奥氏体晶粒细小,经淬火后可得到超细晶马氏体,使得基体的强度和硬度大幅提高。而文献[14]中,低合金耐磨钢在850 ℃淬火时,原始奥氏体晶粒尺寸为21 μm,且随着淬火温度的升高,原始奥氏体晶粒继续增大,950 ℃ 时已发生严重的粗化。由于本试验钢中加入大量的Ti元素,使得钢中存在大量的析出相粒子,对晶界起到钉扎作用,同时由于淬火保温时间较短,所以同等温度下晶粒尺寸变化并不明显。

图3 试验钢不同淬火温度下的原始奥氏体形貌Fig.3 Prior austenite morphologies of the tested steel under different quenching temperatures(a) 840 ℃; (b) 920 ℃; (c) 1000 ℃

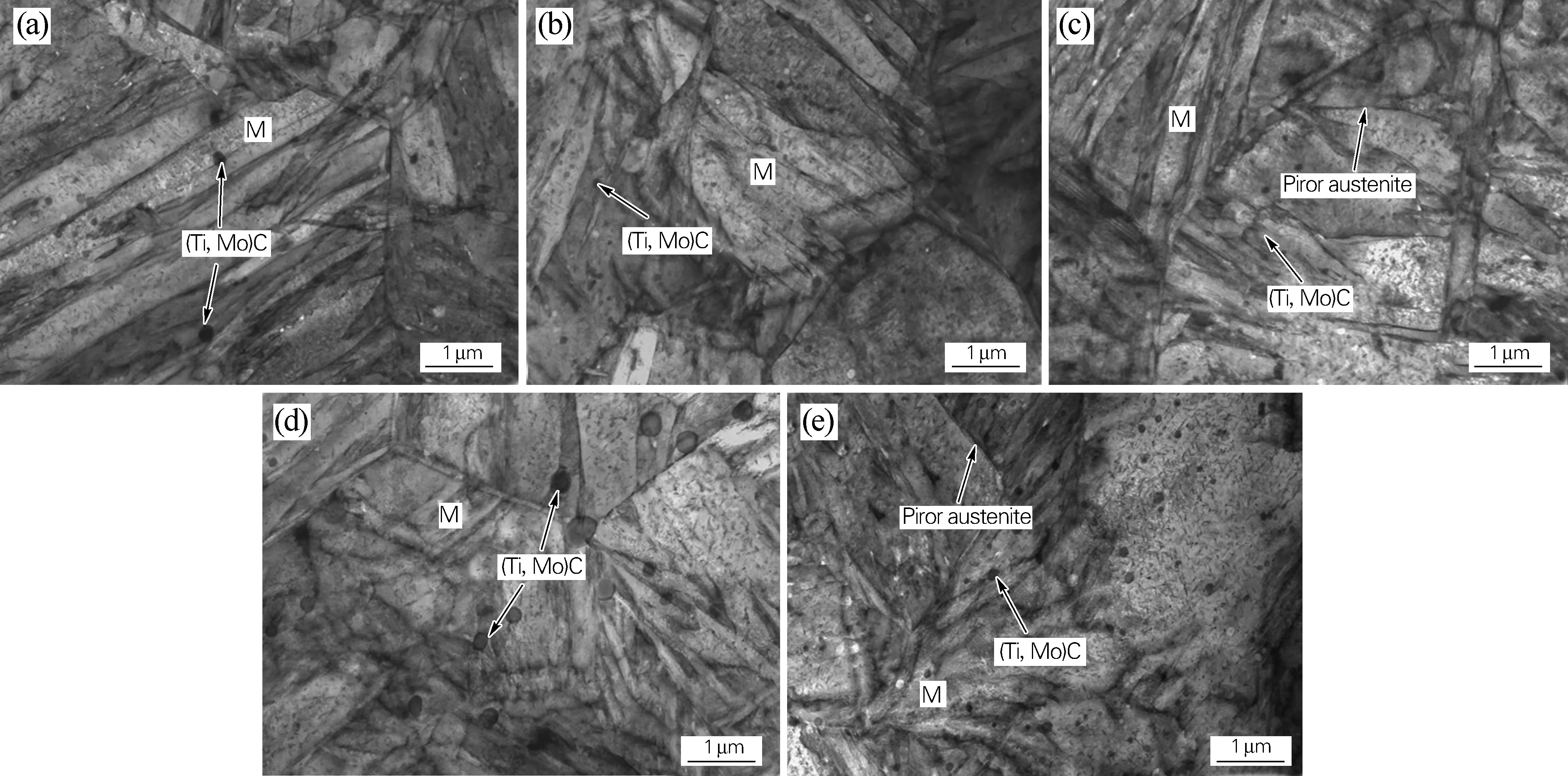

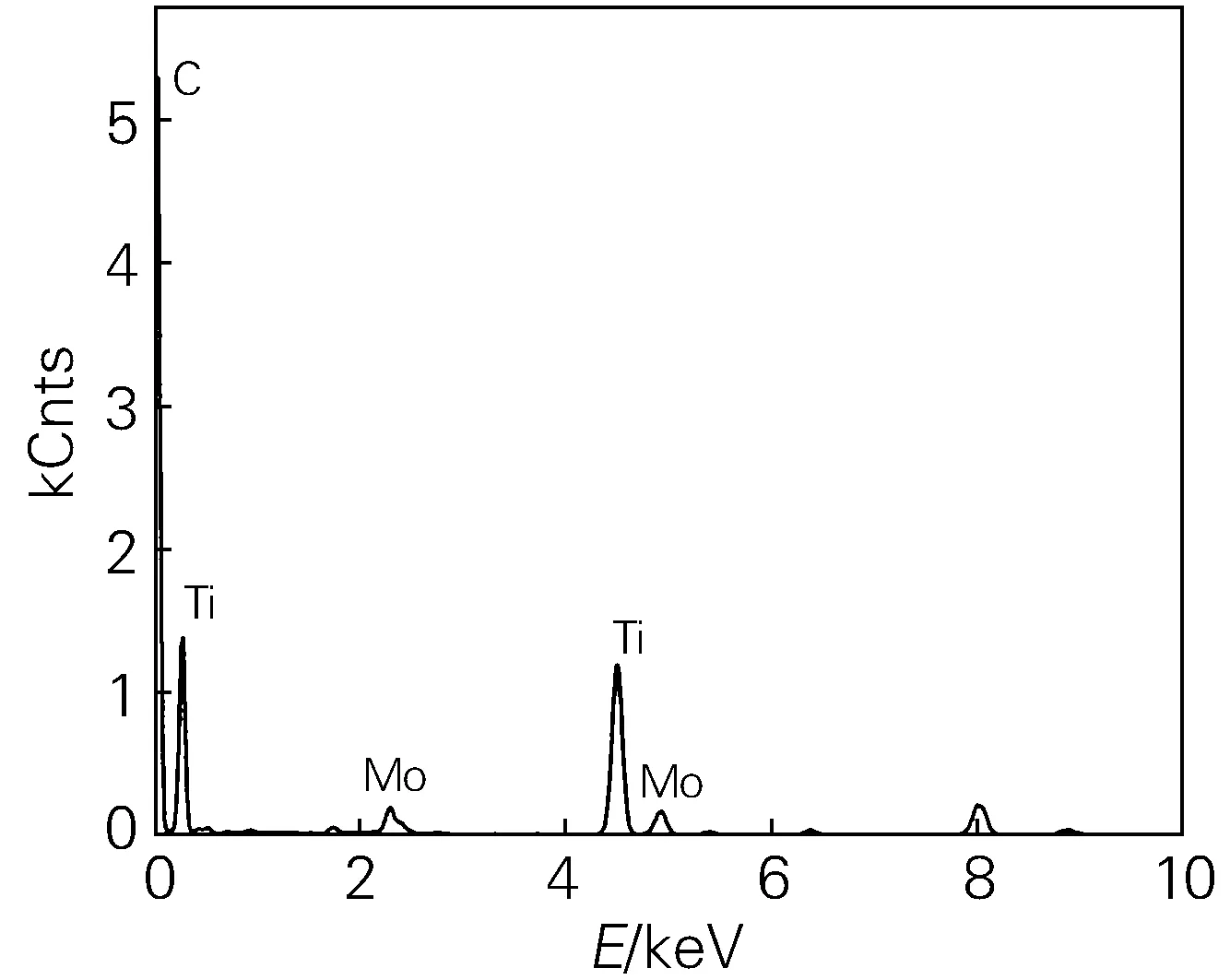

图4为试验钢不同淬火温度下的TEM图像。由图4可知,试验钢不同淬火温度下的组织均为板条状马氏体,细小的碳化物弥散分布在马氏体内部和板条之间,对多个析出相进行能谱分析,均得到如图5所示的(Ti, Mo)C 谱型。随着淬火温度的升高,马氏体板条边界逐渐模糊,部分板条结构发生合并变宽,板条块尺寸逐渐增大。这是因为高温淬火的试验钢经回火后,马氏体逐渐发生回复,板条边界因原子间的扩散、重组变得逐渐模糊[21]。经测量,840 ℃和1000 ℃淬火后的板条宽度分别约为206 nm和214 nm,淬火温度的升高使得板条尺寸的平均宽度略有增加。文献[22]表明,淬火温度主要影响原始奥氏体晶粒尺寸以及板条块尺寸,而对马氏体板条的影响较小,这与图4测量的结果是一致的。

图4 试验钢不同温度淬火后的TEM图像Fig.4 TEM images of the tested steel under different quenching temperatures(a) 840 ℃; (b) 880 ℃; (c) 920 ℃; (d) 960 ℃; (e) 1000 ℃

图5 试验钢中析出相的EDS图谱Fig.5 EDS pattern of the precipitated phase in the tested steel

2.2 淬火温度对析出相的影响

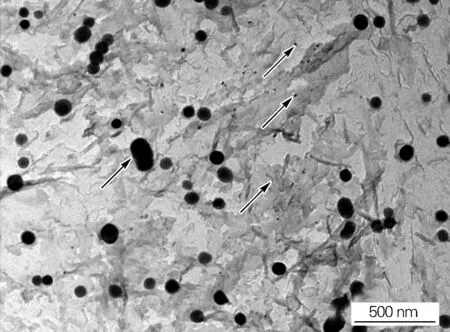

经轧制后试验钢中析出了大小不一的各类析出相,如图6中箭头所指的亚微米和纳米级析出相,对多张照片进行统计,亚微米级析出相尺寸在80 nm左右,纳米级析出相尺寸约为6 nm。另外,图2中还观察到了微米级杆棒状析出相(如图2(a,e))。文献[11]中已证实,微米级碳化物是从液相中通过共晶反应生成,亚微米级碳化物生成于凝固后的高温固相,而纳米级碳化物则是在轧制过程中的形变奥氏体中析出的。由于淬火温度均高于奥氏体化温度,此时大部分纳米级的碳化物都会重新回溶到奥氏体中,而微米级和亚微米级析出相则保留下来。

图6 试验钢轧态的析出相TEM形貌Fig.6 TEM image of precipitated phase in the as-rolled steel

图7所示为试验钢轧态及不同淬火温度下的析出相TEM图像。与轧态相比,经淬火和回火处理后的纳米级析出粒子数量明显减少,并且尺寸略有增大,这是由于在加热和保温过程中,纳米级粒子发生了回溶现象,部分回溶到基体中,而在淬火及回火过程中析出量很少。另外,析出粒子多呈网状或者团簇状分布,这是由于在淬火态的高能马氏体中,碳原子及其他合金元素难以发生扩散迁移,仅能通过短程扩散到位错或者其他缺陷处,析出粒子更倾向于在原始奥氏体晶界及马氏体板条块界面处聚集[23]。

图7 试验钢不同淬火温度下的析出相TEM图像(a)轧态; (b)840 ℃; (c)880 ℃; (d)920 ℃; (e)960 ℃; (f)1000 ℃Fig.7 TEM images of precipitated phase in the tested steel under different quenching temperatures(a) as-rolled; (b) 840 ℃; (c) 880 ℃; (d) 920 ℃; (e) 960 ℃; (f) 1000 ℃

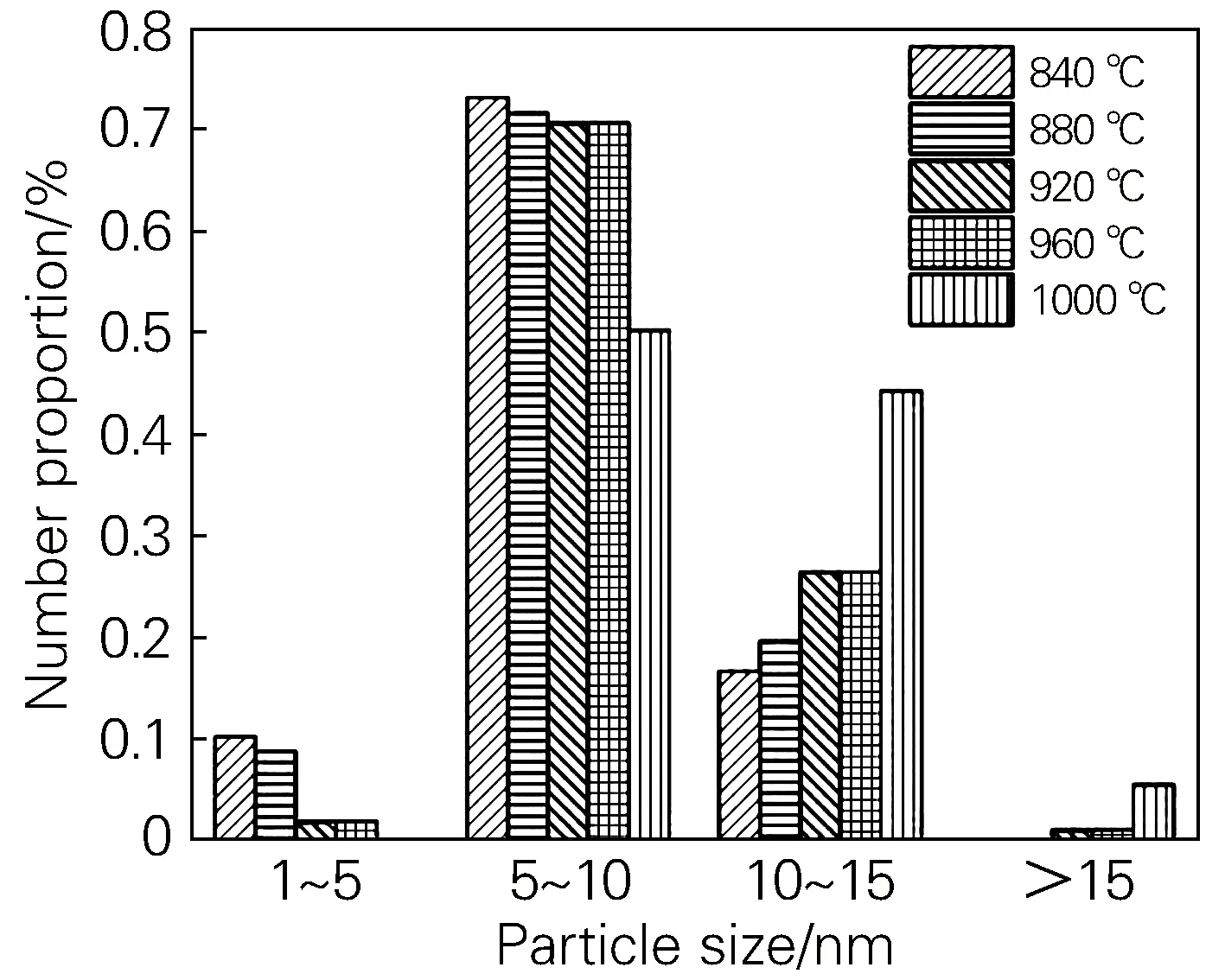

图8给出了不同淬火温度下析出相的尺寸分布,由图8可知,随着淬火温度的升高,尺寸在5 nm以下的析出粒子所占比例不断减小,840 ℃淬火时尺寸在10 nm以下的粒子所占比例最高,为83.3%,较大尺寸的粒子(>10 nm)所占比例最小,为16.6%。而在1000 ℃淬火时尺寸在10 nm以上的粒子所占比例最大,为49.6%。各淬火温度下尺寸在5~10 nm的析出物所占比例均最高,这些细小的纳米析出物可以钉扎位错,阻碍位错的运动,对钢材强度的提高起到促进作用。随着淬火温度由840 ℃升高到1000 ℃,析出粒子的平均尺寸由6.07 nm增加至10.1 nm,其主要原因是在较高温度下合金元素扩散速度比较快,固溶到马氏体中的元素比较多,导致轧态的细小纳米析出相不断回溶,数量减少。另外,淬火温度较低时,纳米级粒子大多呈团簇状分布,但随着淬火温度的升高,分布逐渐均匀弥散。

图8 试验钢不同淬火温度下的析出物尺寸分布Fig.8 Size distributions of the precipitated phase in the tested steel under different quenching temperatures

2.3 淬火温度对力学性能的影响

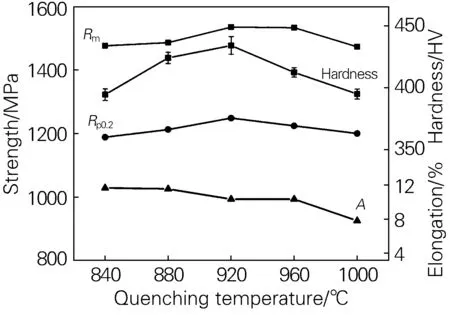

图9为试验钢不同淬火温度下的力学性能。随淬火温度由840 ℃升高至1000 ℃,抗拉强度(Rm)和规定塑性延伸强度(Rp0.2)均先升高后降低,在920 ℃时达到最大值,分别为1535和1248 MPa。同样,维氏硬度随淬火温度的升高呈先升高后降低的趋势,840 ℃时最低为394 HV,920 ℃时最高为434 HV。另外,随着淬火温度的升高,伸长率呈缓慢下降趋势,840 ℃时断后伸长率最高为11.68%,920 ℃淬火时下降到10.0%,1000 ℃淬火时断后伸长率最低为7.8%,这是由于在马氏体钢中,板条束是韧性的最小控制单元,其尺寸的增加会导致韧性的下降。由前文可知,随着淬火温度的升高,试验钢马氏体板条束尺寸明显增加,因此导致了断后伸长率的降低。随着淬火温度的升高,试验钢在轧制及热处理过程中产生的纳米(Ti, Mo)C析出粒子发生溶解甚至长大会降低试验钢中析出强化的效果,对钢的强度起到不利的作用。此外,析出相的溶解及长大也使其对晶界的钉扎作用减弱,不利于试验钢的塑韧性[24-26]。

图9 试验钢不同淬火温度下的力学性能Fig.9 Mechanical properties of the tested steel at different quenching temperatures

3 结论

1) 试验钢经不同温度淬火和200 ℃回火后的组织均为马氏体,当淬火温度由840 ℃升高至1000 ℃时,原始奥氏体晶粒尺寸由12.5 μm增加到18.0 μm,马氏体板条宽度由206 nm增长至214 nm。

2) 随淬火温度升高,纳米级(Ti, Mo)C粒子逐渐回溶并减少,微米及亚微米级粒子受淬火温度影响不大,尺寸无明显变化,应着重控制纳米级粒子的形貌、尺寸及分布。

3) 试验钢的屈服强度、抗拉强度和硬度均随淬火温度的升高先增加后降低,伸长率随淬火温度升高逐渐降低。920 ℃淬火时屈服强度和抗拉强度均达到最大值,分别为1248 MPa和1535 MPa,在此温度下断后伸长率为10.0%,强塑性匹配较好,故选择920 ℃淬火较为适宜。