热处理对复合制造AerMet100超高强度钢组织均匀性与拉伸性能的影响

王玉岱, 刘 洋, 朱言言, 田象军, 程 序, 冉先喆, 钱婷婷

(1. 北京航空航天大学 前沿科学技术创新研究院, 北京 100191;2. 北京航空航天大学 大型金属构件增材制造国家工程实验室, 北京 100191;3. 北京航空航天大学 宁波创新研究院, 浙江 宁波 315800; 4. 北京煜鼎增材制造研究院有限公司, 北京 100096)

AerMet100钢是美国Carpenter 技术公司于20世纪90年代开发出的一种高Co-Ni二次硬化型超高强度钢,它具有优异的强韧性配合和良好的抗应力腐蚀性能,被广泛应用于飞机起落架主承力结构[1-3]。激光熔化沉积技术是一种以高能量激光为热源基于粉末同步同轴送进方式的增材制造技术,适合于高性能复杂金属结构的快速响应制造,已在航空航天等领域的多种次承力与主承力关键结构中获得了批量应用[3-4]。采用激光熔化沉积技术成形的通常是锻造技术难以实现或者制造周期非常长的零件,一旦相关零件的锻造技术取得突破,以目前单纯激光熔化沉积技术的效率和成本往往比不上锻造技术的。基于激光熔化沉积+锻造的复合制造技术(以下简称复合制造技术)可以结合两种技术的优势,采用锻造技术制备出形状简单的大尺寸毛坯,采用激光熔化沉积技术在锻件毛坯上堆积出复杂的特征,从而形成完整的零件毛坯,有望显著地缩短零件研制周期、提高制造效率、降低生产成本[5]。美国Aeromet公司作为最早开展飞机钛合金零件激光熔化沉积技术的著名机构之一,曾在钛合金零件的制造过程中大量采用了复合制造技术[6]。国内多家研究机构也针对复合制造技术(或类似的激光再制造技术)开展了一些研究[7-9]。然而,现有研究结果表明,采用复合制造技术制备的钛合金[7]、高强钢[8-9]等材料一般包含激光沉积区、锻件区、以及锻件热影响区等3个区域,每个区域彼此之间的组织和力学性能差异非常大,不均匀的组织在受力过程中更容易在薄弱处产生局部应力集中[9],造成材料的力学性能劣化,且上述组织和性能的不均匀性导致难以对零件性能给出准确的评价,使得设计部门对复合制造技术存在疑虑[10]。

关于AerMet100钢激光熔化沉积技术方面,航空工业沈阳飞机设计研究所和北京航空航天大学技术团队从2005年以来开展了大量的研究工作,包括成形工艺、沉积态试样特征、热处理工艺、以及上述因素对材料内部质量、组织、力学性能与耐蚀性能的影响等方面[11-19]。目前,激光熔化沉积AerMet100钢的综合力学性能及耐蚀性能基本达到了锻件水平,试制的起落架零件已在飞机上实现了领先试用[3]。然而,关于AerMet100钢复合制造技术方面的研究却鲜有公开报道。Lourenço等[20]研究了激光修复AerMet100钢的疲劳性能及断裂行为,发现激光修复虽然可以较好地修复损伤试件的几何外形,但修复后的试件组织很不均匀且疲劳性能严重下降,其认为修复试件的性能劣化归因于试件组织的不均匀性,同时,热处理后修复试件的疲劳性能却进一步降低。Barr等[21]在300M钢和4340钢异种材料锻件上激光熔覆AerMet100钢,发现冷却速度太快会导致AerMet100钢沉积层的开裂。

本文研究了复合制造AerMet100钢中各区域的组织特征与拉伸性能,重点研究了热处理工艺对其组织均匀性与拉伸性能的影响,评估了均匀化处理的效果,为AerMet100钢复合制造技术的应用提供了数据支持和理论指导。

1 试验材料及方法

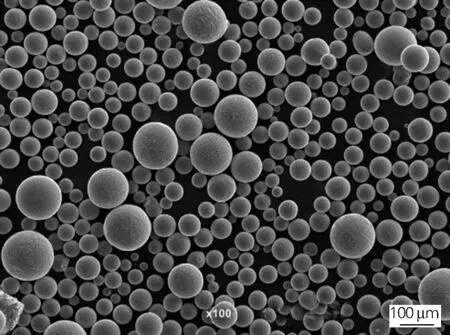

本试验所用原材料为AerMet100钢锻件厚板及激光熔化沉积用AerMet100钢粉末。锻件是采用真空感应+真空自耗熔炼出铸锭,再经锻造得到,采用的锻造工艺为1050 ℃变形30%~50%、终锻温度≥800 ℃,锻后进行退火处理,锻件厚板的尺寸为230 mm×125 mm×38 mm,成形前厚板表面用砂纸打磨。粉末采用等离子旋转电极雾化方法制备,粒径在20~120 μm之间,形状为球形,其形貌如图1所示。锻件厚板和粉末的化学成分见表1。

图1 AerMet100钢粉末形貌Fig.1 Morphology of the AerMet100 steel powder

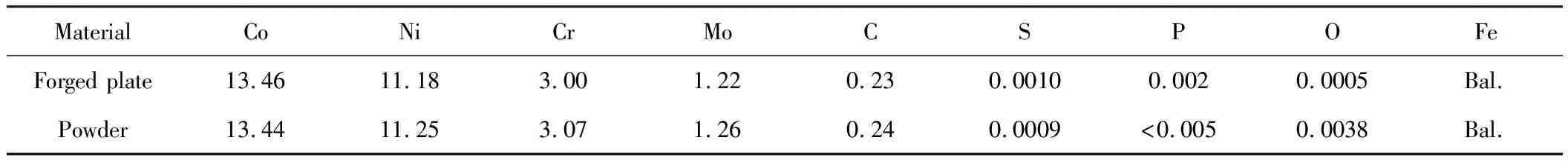

表1 AerMet100钢锻件厚板和粉末的化学成分(质量分数,%)

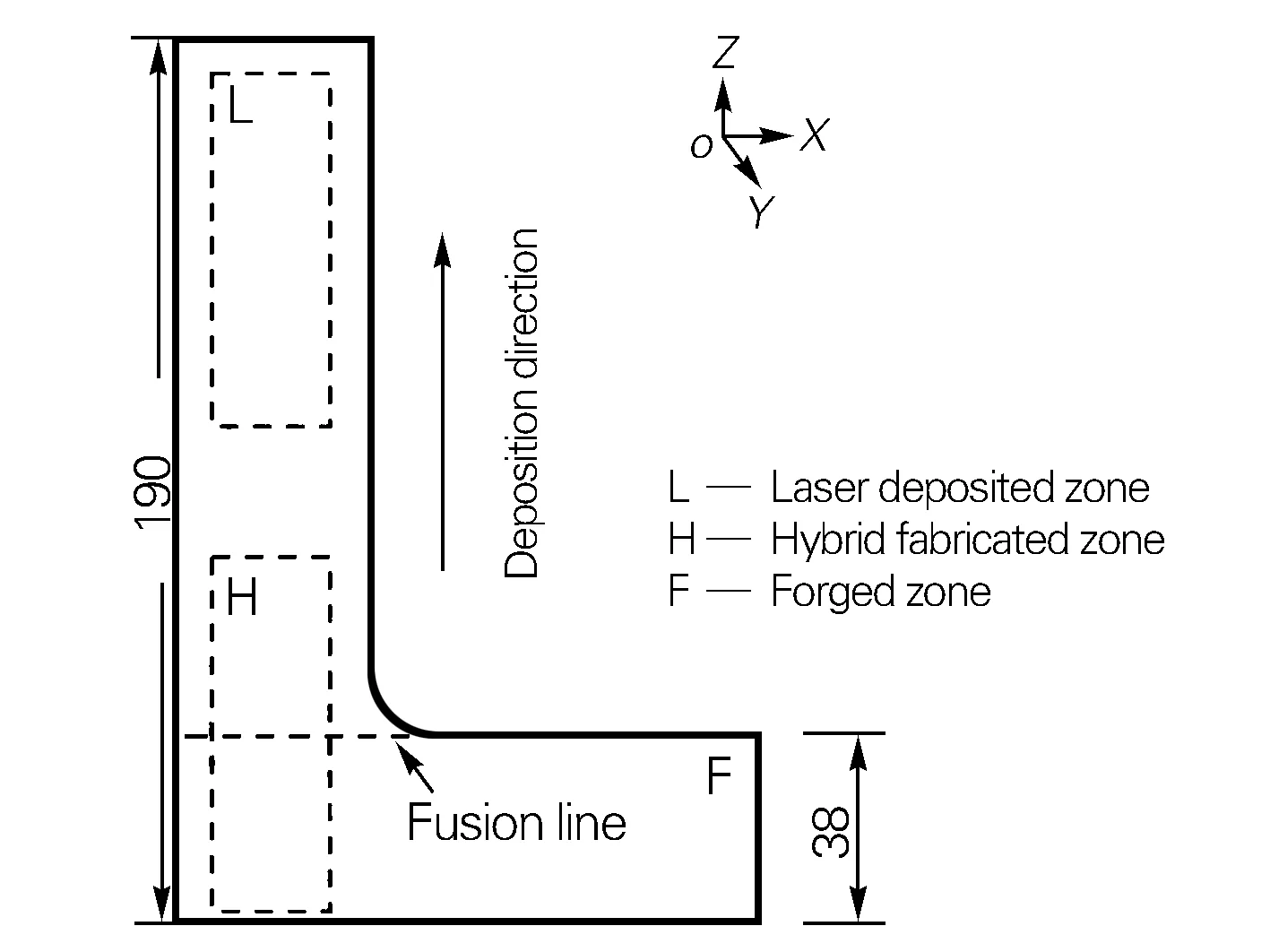

复合制造试验在自研的激光熔化沉积成形设备上进行。在打磨干净的锻件厚板上,激光成形出190 mm×41 mm×150 mm的试样,采用逐道逐层往复扫描方式,成形参数如下:激光功率6~8 kW、扫描速度600~800 mm/min、束斑直径φ5~7 mm、送粉速率0.8~1.3 kg/h。复合制造AerMet100钢试样见图2,图2中X向为扫描方向、Z向为沉积增高方向。试样成形完成后在450 ℃保温4 h以进行去应力退火,定义该状态为沉积态。

图2 复合制造AerMet100钢示意图Fig.2 Schematic diagram of the hybrid fabricated AerMet100 steel specimen

从复合制造AerMet100钢试样的激光沉积区(L)、混合区(H)和锻件区(F)上分别取尺寸为34 mm×26 mm ×71 mm的试样各3组,其中激光沉积区和混合区的取样位置如图2所示,混合区试样以熔合线为基准,激光沉积区与锻件区各占一半。各分区试样中的1组为沉积态,另外2组分别进行如表2所示的热处理,其中H1工艺参考自AerMet100钢锻件的标准热处理制度,为正火+高温回火+最终热处理,H2工艺则在H1工艺的正火前增加了高温均匀化处理。

表2 复合制造AerMet100钢的热处理制度Table 2 Heat treatment system of hybrid fabricated AerMet100 steel

从不同状态的试样中切取尺寸为12 mm×12 mm×10 mm的小试样制备金相试样,经打磨抛光后,使用体积分数5%的硝酸酒精溶液进行腐蚀。采用Carl Zeiss光学显微镜和JSM 6010扫描电镜观察金相试样的显微组织,采用JXA-8100电子探针分析金相试样的元素含量。

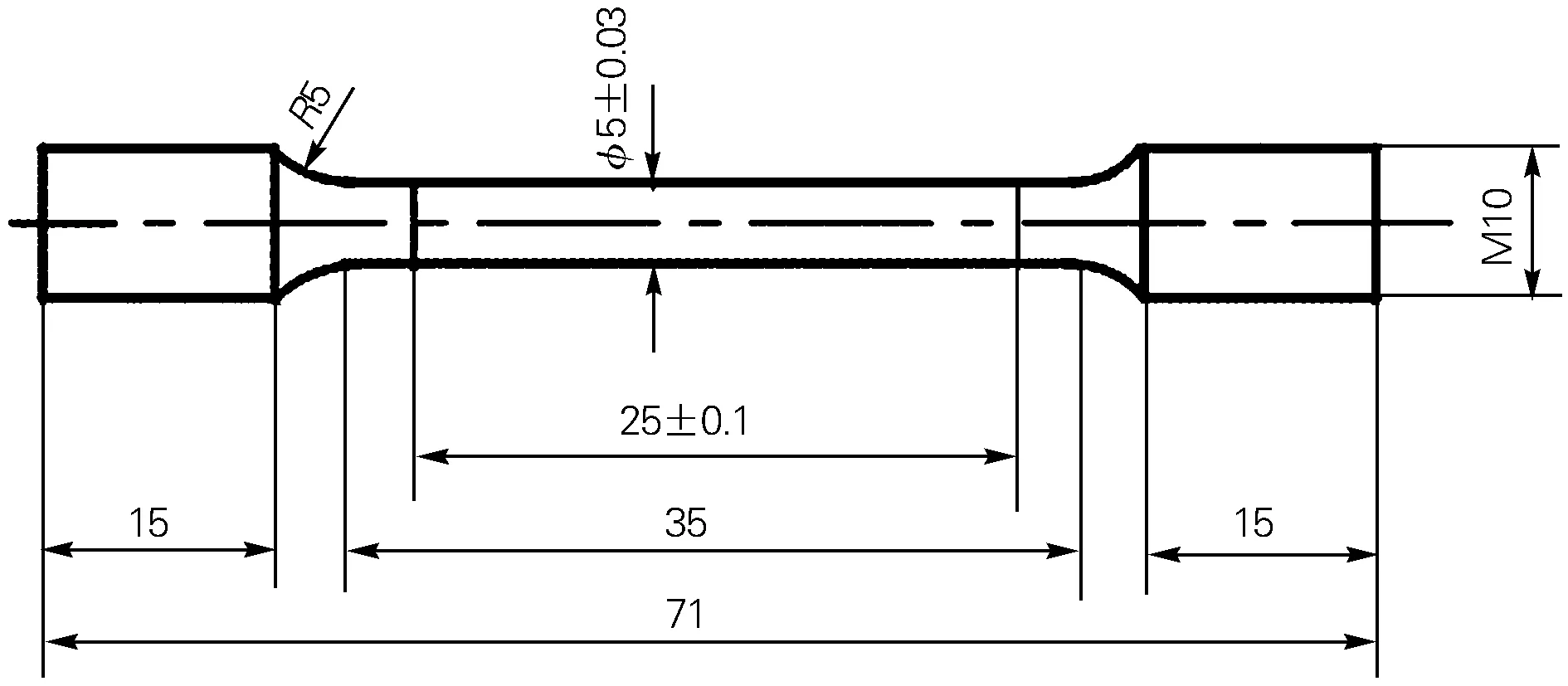

按照GB/T228.1—2010《金属材料 拉伸试验第1部分:室温试验方法》,从不同区域及不同热处理状态的试样中各加工出3根尺寸为M10 mm×71 mm的棒状室温拉伸试样(试样具体尺寸见图3),并进行室温拉伸性能测试,测试项目包括抗拉强度Rm、屈服强度Rp0.2、伸长率A和断面收缩率Z,拉伸性能结果取3组平行试样测试结果的平均值。采用扫描电镜对拉伸试样的断口形貌进行观察,分析不同试样的断裂机制。

图3 室温拉伸试样的外形尺寸Fig.3 Geometric size of the room temperature tensile specimen

2 试验结果及分析

2.1 复合制造AerMet100钢的显微组织

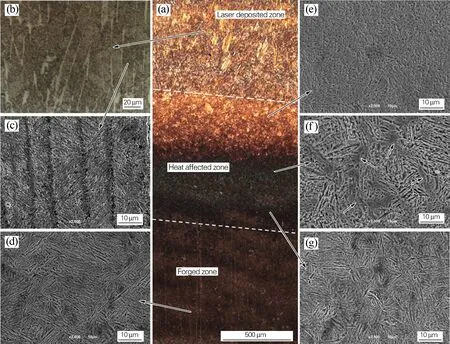

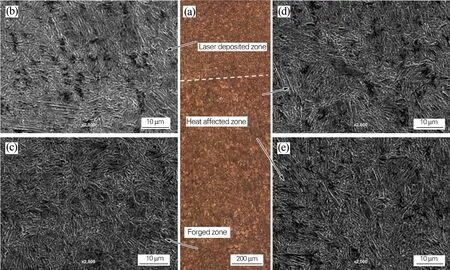

图4为沉积态复合制造AerMet100钢试样的显微组织。从图4(a)中可知,沉积态复合制造AerMet100钢试样的显微组织分为激光沉积区、锻件热影响区、锻件区3个区域,且3个区域的显微组织差异极大。激光沉积区的宏观形貌为典型的柱状晶,柱状晶内为大致沿沉积增高方向(Z向)定向生长的枝晶组织。柱状晶沿Z向穿过多个沉积层,其尺寸较大,而枝晶组织的尺寸非常细小,其一次枝晶间距约10 μm(见图4(a~c))。由于枝晶组织是一种凝固组织,虽然尺寸比较细小,但枝晶干和枝晶间仍然存在一定的合金元素偏析,其中枝晶间的Ni、Cr、Mo等元素的富集较为明显。表3列出了枝晶干与枝晶间主要合金元素含量的电子探针分析结果,可以看出,AerMet100钢的性能对元素变化非常敏感[2],合金元素只有充分且均匀地固溶于基体中,才能充分发挥其固溶强化和二次硬化的效果,而元素偏析无疑会降低上述强化效果。此外,碳化物形成元素的局部富集还会导致激光沉积区中某些碳化物颗粒的析出与异常长大,影响该钢的断裂行为;而且,大颗粒碳化物的形成往往使其周围区域成为腐蚀薄弱点,容易产生点蚀,严重恶化激光熔化沉积AerMet100钢的耐腐蚀性能[13,17]。因此,不论是对于激光熔化沉积AerMet100钢制件还是复合制造制件,激光沉积区的枝晶元素偏析都必须予以消除。激光沉积区的显微组织主要包括回火马氏体以及少量的残留奥氏体等(见图4(c))。试样中未发现明显的气孔、熔合不良和裂纹等缺陷。

图4 复合制造AerMet100钢试样的显微组织(沉积态、YOZ面)(a)整体形貌;(b,c)激光沉积区;(d)锻件区;(e~g)锻件热影响区Fig.4 Microstructure of the hybrid fabricated AerMet100 steel specimen (as-deposited, YOZ section)(a) overall morphology; (b,c) laser deposited zone; (d) forged zone; (e,g) heat affected zone of forged plate

表3 枝晶干与枝晶间的典型合金元素含量(质量分数,%)

用于复合制造的锻造厚板预先仅进行了退火处理,并未进行最终热处理,由图4(d)可知,锻件区的显微组织为高温回火组织。激光沉积区和锻件区之间则是锻件热影响区(见图4(a)),此区域的宽度约1~2 mm,激光成形时熔池的固液界面是曲面,因而其对锻件的热影响边界也是曲面。锻件热影响区内的组织非常不均匀,从熔合线向锻件区方向(Z轴负方向),其组织逐渐变化,并可大致分为完全淬火区(见图4(e))、不完全淬火区(见图4(f))、回火区(见图4(g))3个区域,3个区域是连续的并没有明显界限。锻件热影响区是由于靠近激光沉积区的锻件在激光沉积过程中受到梯度的循环热影响而产生的,在复合制造(或激光修复)1Cr12Ni2WMoVNb钢[8]、300M钢[9]等马氏体钢中也有类似的报道。其中,完全淬火区组织在成形过程中被加热到奥氏体转变温度以上,发生了完全奥氏体化,并在随后的快速冷却中转变为马氏体,马氏体又在循环热影响过程中发生回火,形成回火马氏体(见图4(e)),沿Z轴正方向完全淬火区的加热温度逐渐升高,至熔合线附近温度接近熔点,其晶粒也逐渐粗化(见图4(a));不完全淬火区在成形过程中虽然被加热到奥氏体转变温度以上,但加热温度没有完全淬火区高,且由于加热时间很短,仅在锻件组织的原始晶界等处发生部分奥氏体转化(见图4(f)中的箭头所示),剩余部分的高温回火索氏体则未有明显变化,最终在循环热影响过程中形成了原始晶界处的回火马氏体+高温回火索氏体的混合组织,沿Z轴正方向原始晶界处的回火马氏体比例逐渐增高;回火区是指在成形过程中未来得及发生奥氏体转变,仅仅产生了不同程度的回火,其组织与锻件区的差别不大(见图4(g))。

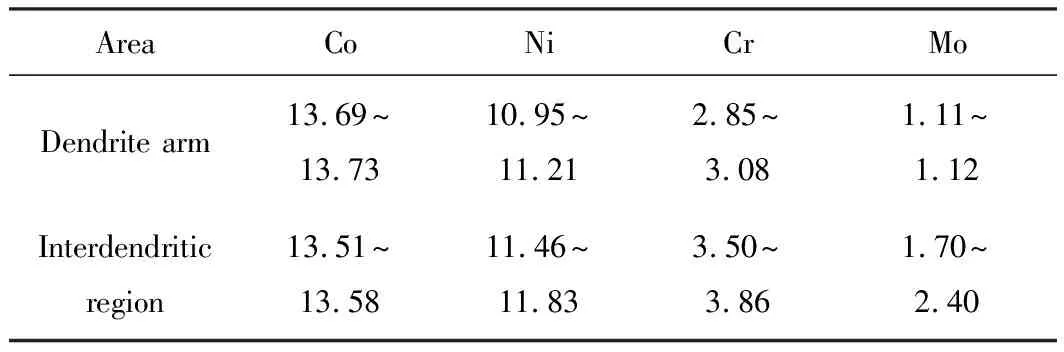

从上述结果可以看出,沉积态复合制造AerMet100钢的显微组织不均匀,基于应用的目的,均匀化处理必不可少。图5是采用H1工艺热处理后复合制造AerMet100钢的显微组织。3个区域中,锻件区(见图5(c))和热影响区(见图5(d,e))的显微组织基本一致,均为回火马氏体,且两者之间看不出界限。激光沉积区还残留有明显的枝晶特征,枝晶间形貌变得断续(如图5(b)中的箭头所示),说明合金元素的微观偏析有一定的改善,但仍没有完全消除。激光沉积区的显微组织与其他区域类似,也是回火马氏体,晶粒由柱状晶转变为了等轴晶。H1工艺包含正火+高温回火+最终热处理,其中,正火+高温回火处理是预备热处理,主要是为了对AerMet100钢的组织进行调控,得到软化的回火索氏体组织,有利于机械加工;在最终热处理阶段,回火索氏体组织被加热到奥氏体化温度(885 ℃),发生奥氏体转变,奥氏体晶粒形核并长大,形成尺寸较为均匀的奥氏体晶粒;在随后的油冷过程中形成马氏体,再通过深冷处理使残留奥氏体进一步转化为马氏体,最后经过回火处理(482 ℃)得到回火马氏体组织。经过H1工艺热处理的复合制造AerMet100钢,其显微组织形貌主要受最终热处理的影响。

图5 复合制造AerMet100钢试样的显微组织(H1工艺、YOZ面)(a)整体形貌;(b)激光沉积区;(c)锻件区;(d,e)锻件热影响区Fig.5 Microstructure of the hybrid fabricated AerMet100 steel specimen (H1 process, YOZ section)(a) overall morphology; (b) laser deposited zone; (c) forged zone; (d,e) heat affected zone of forged plate

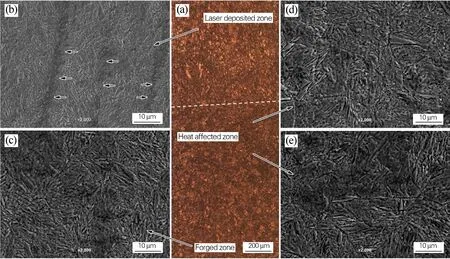

图6为H2工艺热处理后复合制造AerMet100钢试样的显微组织。可见,经过1200 ℃均匀化处理后,整个试样宏观上已看不出明显的区别(见图6(a)),其中激光沉积区的枝晶形貌已消失,说明由凝固引起的合金元素微观偏析基本被消除。3个区域的显微组织均是回火马氏体,晶粒为等轴晶。需要特别指出的是,激光沉积区和锻件区等的原始组织形貌对H2工艺热处理试样的组织影响不大。经过均匀化处理后,枝晶偏析被消除,试样的显微组织主要与最终热处理制度相关,其在最终热处理阶段的组织转变与前述H1工艺热处理时基本一致。上述结果表明,虽然沉积态复合制造AerMet100钢试样内部的组织极不均匀,但通过适当的热处理工艺可以获得满意的均匀组织形态,这使AerMet100钢复合制造技术变得非常有吸引力。

图6 复合制造AerMet100钢试样的显微组织(H2工艺、YOZ面)(a)整体形貌;(b)激光沉积区;(c)锻件区;(d,e)锻件热影响区Fig.6 Microstructure of the hybrid fabricated the AerMet100 steel specimen (H2 process, YOZ section)(a) overall morphology; (b) laser deposited zone; (c) forged zone; (d,e) heat affected zone of forged plate

2.2 复合制造AerMet100钢的室温拉伸性能

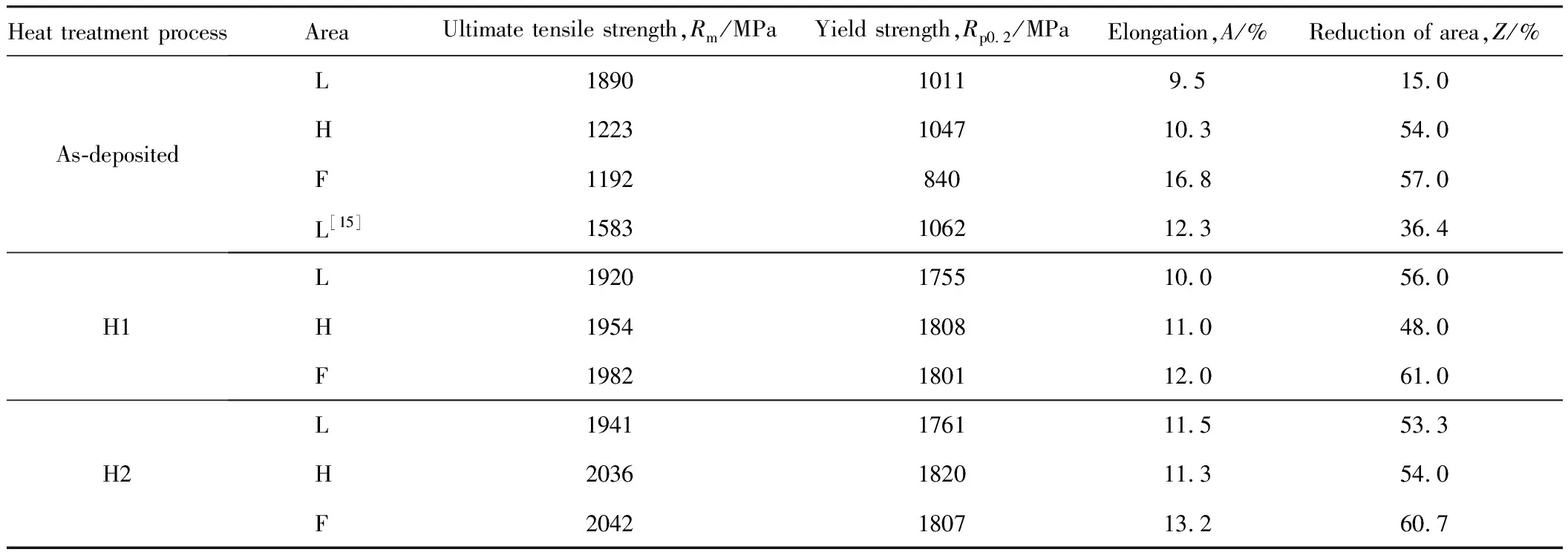

表4为不同区域和不同热处理状态下AerMet100钢的室温拉伸性能。沉积态试样中,激光沉积区试样(L)的抗拉强度达到1890 MPa、伸长率为9.5%,与本团队之前报道的结果(沉积态、未做任何热处理)相比,抗拉强度提高了约300 MPa,伸长率降低了2.8%,屈服强度相差不大[15]。AerMet100钢的抗拉强度主要是与其显微组织,特别是碳化物的类型与分布等有关,本团队前期研究了沉积态激光沉积AerMet100钢(未做任何热处理)中的碳化物类型,发现主要是MC型和M3C渗碳体[17]。本文中,沉积态试样实际上进行了450 ℃去应力退火处理,试样中的M3C型渗碳体将向M2C型碳化物转化[1,22-23],而M2C型碳化物是AerMet100钢最主要的二次硬化析出相,因此该碳化物的析出,使得本次试验中的激光沉积AerMet100钢试样与前期报道结果相比,其抗拉强度有了明显提高,但塑性有一定的降低。AerMet100钢的屈服强度受残留奥氏体含量影响较大[2],残留奥氏体含量越多,该钢的屈服强度越低,沉积态试样未做深冷处理,且成形过程中经历了循环热影响,前期研究表明试样中的残留奥氏体含量较多[15],导致其屈服强度明显较低。激光沉积区试样的断面收缩率较低,仅有15.0%,断裂位置的颈缩与锻件相比不明显,说明拉伸过程中,当均匀塑性变形结束,开始产生局部应力集中并形成颈缩时,应力集中部位的应力协调没有锻件好,这是因为激光沉积试样是形状不规则的大尺寸柱状晶,而锻件则是尺寸较小的等轴晶,等轴晶的晶界较多,受力过程中可以更为充分地阻碍位错运动,提高断面收缩率。锻件区试样(F)由于还未进行最终热处理,其抗拉强度和屈服强度都很低,伸长率和断面收缩率较高。由于锻件区的强度与激光沉积区相差较大,混合区试样(H)的断裂位置处在锻件区一侧,其拉伸性能也与锻件区试样接近。

表4 不同状态下AerMet100钢试样的拉伸性能

经H1工艺热处理后,激光沉积区试样(L)的抗拉强度为1920 MPa,与沉积态时相比略有提高;屈服强度为1755 MPa,比沉积态时提高了73.6%,增幅很大;伸长率为10.0%,略有提高;断面收缩率为56.0%,提高也非常明显。本团队前期研究了最终热处理后的激光沉积AerMet100钢中的碳化物类型,发现主要包括MC型、M2C型、M6C型、M23C6型等碳化物,其中M2C型碳化物在基体中呈细小弥散分布,是最主要的强化析出相[17]。沉积态试样经450 ℃去应力退火后,M2C型碳化物会大量析出,对试样产生了明显的析出强化,因而,经H1工艺热处理后,抗拉强度相比于沉积态提升不明显。经过H1工艺的深冷处理后,激光沉积区试样中的残留奥氏体大幅降低,因此,其屈服强度提升幅度较大。另外,激光沉积区试样的断面收缩率也大幅提高,这是因为,经H1工艺热处理后,激光沉积区试样中的晶粒由原来的大尺寸形状不规则的柱状晶转变为了小尺寸的等轴晶,局部应力集中时的位错阻碍能力提高。锻件区试样(F)经H1工艺热处理后,显微组织由原来的高温回火组织转变为回火马氏体,使其抗拉强度和屈服强度大幅提高,其综合拉伸性能略优于激光沉积区试样。混合区试样(H)的断裂位置在激光沉积区一侧,其性能介于激光沉积区试样和锻件区试样之间。实际上,3个区域试样的拉伸性能相差不大。

经H2工艺热处理后,激光沉积区(L)、混合区(H)、锻件区(F)3个区域试样的强度和伸长率相比于H1工艺热处理试样均略有提高,这可能是因为H2工艺的均匀化处理使试样中的合金元素分布更加均匀,基体固溶度提高,大颗粒碳化物溶解,从而有利于强度和塑性的提高。3个区域试样的显微组织均为回火马氏体,其拉伸性能差别不大,其中,激光沉积区试样(L)的拉伸性能略低于锻件区。混合区试样(H)的断裂位置仍然处在激光沉积区一侧。

图7为AerMet100钢室温拉伸试样的典型断口形貌。需要说明的是,热处理后的复合制造试样均断裂在了激光沉积区一侧,图7(b~c)为复合制造试样中激光沉积区的断口形貌。本试验中,所有试样的断口均是由纤维区和剪切唇区组成,微观断裂机制是以韧窝为主要特征的韧性穿晶断裂。所有激光沉积区试样(L)的断口中均未发现有明显的气孔、熔合不良等缺陷。从图7(a)可以看出,AerMet100钢沉积态的激光沉积区试样(L)的微观断口中发现有许多大尺寸韧窝,大韧窝之间分布着大量的小而浅韧窝。经过热处理后,激光沉积区的韧窝变深,韧窝的尺寸比较均匀,特别是经H2工艺热处理后,其和锻造对比试样的断口形貌比较类似。

图7 不同状态下AerMet100钢试样的典型断口形貌(a)激光沉积区,沉积态;(b)H1工艺;(c)激光沉积区,H2工艺;(d)锻件区,H2工艺Fig.7 Typical fracture morphologies of the AerMet100 steel specimen under different conditions (a) laser deposited zone, as-deposition; (b) laser deposited zone, H1 process; (c) laser deposited zone, H2 process; (d) forged zone, H2 process

综上所述,通过适当的热处理可以基本消除复合制造AerMet100钢的组织与力学性能不均匀性问题,复合制造AerMet100钢的室温拉伸性能可以达到锻件水平,这表明AerMet100钢复合制造技术具有非常大的实用价值。应当指出,本试验中,复合制造AerMet100钢拉伸试样(热处理后)均断在了激光沉积区一侧,而且从表4的拉伸性能结果可知,同样热处理状态的激光沉积区试样的拉伸性能要略微低于锻件试样,相关原因还有待更深入研究。

3 结论

1) 采用复合制造技术制备出AerMet100钢试样,试样中未发现明显的气孔、熔合不良、裂纹等缺陷。沉积态复合制造AerMet100钢试样的显微组织不均匀,包括激光沉积区、锻件区、以及锻件热影响区3个区域。激光沉积区为大致沿沉积增高方向定向生长的细小枝晶组织和大尺寸柱状晶,显微组织为回火马氏体及少量残留奥氏体。锻件区的晶粒为等轴晶,显微组织为高温回火组织。锻件热影响区的组织从熔合线至锻件区方向逐渐变化,包括完全淬火区、不完全淬火区和回火区。

2) 经过正火+高温回火+最终热处理后,激光沉积区的晶粒由柱状晶转变为等轴晶,激光沉积区、锻件区、以及锻件热影响区的显微组织基本一致,均是回火马氏体组织,但激光沉积区的枝晶元素偏析仅得到部分消除。经过1200 ℃均匀化+正火+高温回火+最终热处理后,激光沉积区的元素偏析基本消除,复合制造AerMet100钢试样的显微组织变得非常均匀,且其显微组织主要是受最终热处理的影响,原始组织形貌对其影响不大。

3) 测试了不同热处理状态下复合制造AerMet100钢试样的室温拉伸性能,经过1200 ℃均匀化+正火+高温回火+最终热处理后,复合制造AeroMet100钢试样的抗拉强度达1941 MPa,伸长率达11.5%,其室温拉伸性能与锻件区试样相当;激光沉积区试样的综合拉伸性能略低于锻件区试样,复合制造AerMet100钢拉伸试样断在了激光沉积区一侧。

4) 由断口形貌显示,所有拉伸试样微观断裂机制均是以韧窝为主要特征的韧性穿晶断裂。沉积态激光熔化沉积AerMet100钢试样中的韧窝较浅,经过热处理后,韧窝变深、其尺寸也变得比较均匀。