含Al中锰TRIP钢原始组织对临界退火后组织与力学性能的影响

祁晓亮, 李 岩, 定 巍, 赵增武

(1. 内蒙古科技大学 内蒙自治区白云鄂博矿多金属资源综合利用重点实验室, 内蒙古 包头 014010;2. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

近年来,中锰钢(3%~12%)以其高强度、高塑性的综合力学性能成为第三代先进高强汽车用钢较为理想的钢种[1];与第二代先进高强度钢相比,中锰钢合金元素含量较低,具有成本优势;与第一代先进高强钢相比,中锰钢具有性能优势。中锰钢具有较高含量的亚稳态残留奥氏体(RA),在变形过程中部分或全部经历相变诱发塑性(TRIP)以提高强度和塑性。在钢中添加一定含量的Al可以显著提高A3温度,扩大两相区温度范围。在中锰钢中添加Al有助于在较短临界退火时间内获得良好的力学性能,满足连续退火生产线的要求[2]。但添加Al过多也会产生一些问题,在工业化生产中可能产生AlN夹杂物、出现Al2O3堵塞水口等问题,不利于连铸生产操作[3]。

在有关中锰钢组织演变和力学性能的影响研究中,通过适当地调整退火温度,短时间连续退火可以达到长时间罩式退火的综合力学性能。例如,徐海峰[4]发现0.2C-5Mn-1.5Al(质量分数,%,下同)冷轧中锰钢经650 ℃退火6 h,得到抗拉强度高于800 MPa,断后伸长率超过40%,强塑积达35 GPa·%的综合力学性能。田超[5]研究发现0.2C-5Mn-1.5Al(质量分数)冷轧中锰钢经700 ℃退火30 min,得到体积分数为31%的残留奥氏体,抗拉强度895 MPa,断后伸长率31.2%,强塑积27.9 GPa·%。Liu等[6]发现0.11C-5.23Mn-0.10Si-1.11Al热轧中锰钢经625 ℃退火4 h,获得体积分数为46%的残留奥氏体,抗拉强度为817 MPa,断后伸长率为70%,强塑积高达57 GPa·%的综合力学性能。邵成伟等[7]研究发现0.2C-5Mn-0.6Si-1.2Al冷轧中锰钢经670 ℃退火10 min,获得体积分数为19.6%的残留奥氏体,抗拉强度为1276 MPa,断后伸长率达到51.8%,强塑积达到66.1 GPa·%。

此外,中锰TRIP钢的原始组织对临界退火过程中微观组织和力学性能也有影响。例如,Takanobu等[8]研究了0.2C-5Mn-2Si中锰钢中铁素体+渗碳体与马氏体两种不同原始组织经675 ℃退火10 min后的力学性能,发现两种不同原始组织获得的力学性能有明显差异,其中铁素体+渗碳体试样的抗拉强度、断后伸长率和强塑积分别是960 MPa、33.5%和32.2 GPa·%,而马氏体试样的抗拉强度、断后伸长率和强塑积分别为897 MPa、25.4%和22.78 GPa·%,可以看出铁素体+渗碳体试样拥有更好的综合力学性能。Ding等[9]研究了原始组织对0.2C-7.76Mn-1.99Al中锰钢的影响,发现含有10%奥氏体(体积分数)+马氏体的原始组织,由于其应变诱发马氏体相变动力学更快,在变形早期具有较高的加工硬化率,比完全马氏体原始组织,经660 ℃×1 h退火处理,能获得更高的抗拉强度和相当的强塑积。

综上所述,前人发现中锰钢短时间连续退火可获得与长时间罩式退火相当的力学性能,除成分外不同原始组织也影响退火后的组织与力学性能。然而,对极短时间连续退火下不同原始组织对退火后组织性能影响的研究较少。因此,本文着重研究较短退火时间(3 min)下含Al中锰TRIP钢不同原始组织对临界退火后组织与性能的影响,这对于实际应用具有一定的参考价值。

1 试验材料与方法

本文所用试验钢的设计成分为0.2C-5.0Mn-0.50Si-0Al/1.0Al(质量分数,%),分别简称为0Al和1.0Al 钢。试验钢在50 kg中频真空感应熔炼炉中冶炼,浇铸冷却后开坯锻造至60 mm厚钢坯。将钢坯在箱式加热炉中加热到1200 ℃,保温1.5 h,经5道次热轧后,将其冷却至600 ℃保温2 h模拟卷取过程,空冷至室温。热轧板为3 mm厚钢板,热轧后进行酸洗处理。酸洗后的热轧板经冷轧机多道次轧制,最终得到厚度为1.40 mm的试验钢板。

基于1.0Al试验钢的设计成分,计算得到A1=484 ℃,A3=822 ℃,Acm=651 ℃。根据计算结果,选择700 ℃×10 min、800 ℃×5 min、900 ℃×5 min的预处理工艺,在马弗炉中进行。将预处理后的样品在盐浴炉中进行临界退火,采用700 ℃×3 min的热处理工艺。盐浴炉用盐按照JB/T 6048—2004《金属制件在盐浴中的加热和冷却》选择。将临界退火后试样制成标距为25 mm的非比例拉伸试样,在CMT-30电子试验机上进行拉伸试验,加载速率为2 mm/min。

退火试样经机械打磨抛光后用体积分数为15%高氯酸酒精溶液电解腐蚀,采用ZEISS-Gemini SEM 300场发射扫描电镜(SEM)对试样进行组织观察。利用X射线衍射的方法测量钢中残留奥氏体含量,运用ADVANCE型号的X射线衍射仪,使用Cu(Kα)靶,采用步进式扫描方式,扫描范围为45°~95°,测量步长为0.01°。利用X射线衍射分析软件进行寻峰处理,采用直接比较法选择奥氏体的(200)、(220)、(311)衍射峰和铁素体的(200)、(211)衍射峰积分强度,根据式(1)计算残留奥氏体体积分数Vγ[10-11]:

(1)

式中:I为某一峰的积分强度;R为某一峰的计算理论强度;q为奥氏体衍射峰数;p为铁素体衍射峰数。

2 试验结果与分析

2.1 热力学相图模拟计算

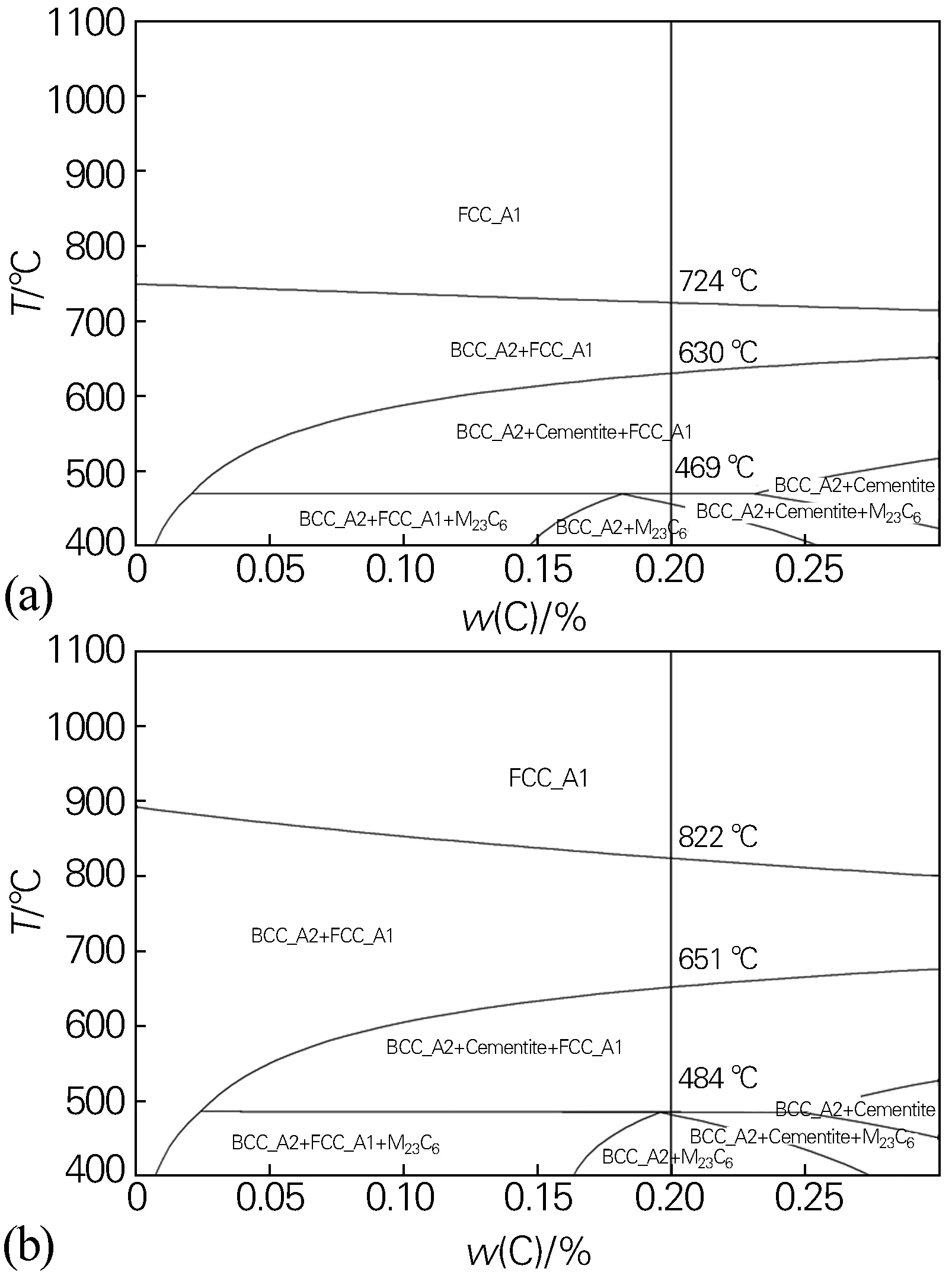

本文应用Factsage®(FSstel 8.0数据库)分别计算了0Al钢与1.0Al钢的平衡态相图,如图1(a,b)所示。由图1中0Al钢和1.0Al钢的相图对比可知,添加Al之后各相变点温度显著提高,相图中的A3线上移;扩大了BCC+FCC临界区的温度范围,可以在较高的温度下退火,加快Mn元素扩散速度,相应的缩短退火时间。其中,1.0Al钢的A1=484 ℃,A3=822 ℃,Acm=651 ℃。

图1 试验钢的平衡相图Fig.1 Equilibrium phase diagrams of the tested steel(a) 0Al; (b) 1.0Al

2.2 中锰TRIP钢预处理组织

基于本文中热力学相图,设计了3种预处理方式,即700 ℃×10 min、800 ℃×5 min和900 ℃×5 min,从而获得3种不同的原始组织。

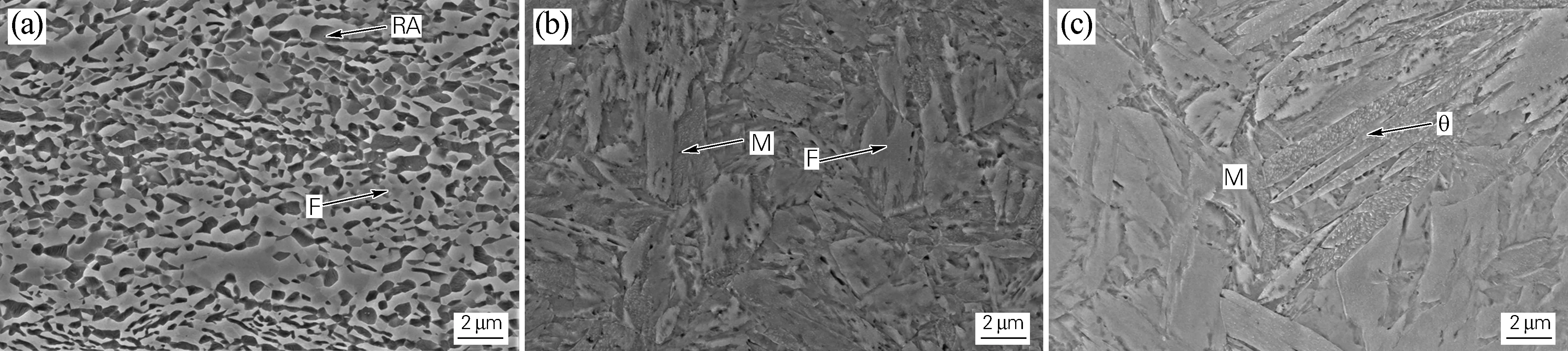

图2为1.0Al试验钢经预处理后的原始组织。经700 ℃×10 min预处理后,组织主要由铁素体和块状残留奥氏体组成,如图2(a)所示;800 ℃×5 min预处理后,组织由铁素体、马氏体和少量的残留奥氏体组成,如图2(b)所示;900 ℃×5 min预处理后,组织由马氏体和碳化物组成,如图2(c)所示。从图1(b)中可以看出,700 ℃在铁素体和奥氏体两相区内,奥氏体在冷却过程中转变为块状残留奥氏体;800 ℃高温组织是铁素体和奥氏体组织,因接近完全奥氏体化温度,奥氏体稳定性不足,在冷却过程中部分奥氏体会转变为马氏体,所以室温组织中存在铁素体、马氏体和少量的残留奥氏体;900 ℃在完全奥氏体区,高温组织为奥氏体,冷却到室温转变为马氏体,且存在自回火现象,所以室温马氏体组织中含有少量的碳化物。因退火温度较高,900 ℃获得的马氏体组织要比800 ℃的粗大。

图2 1.0Al钢经不同预处理后的原始组织Fig.2 Original microstructure of the 1.0Al steel after different pretreatments(a) 700 ℃×10 min; (b) 800 ℃×5 min; (c) 900 ℃×5 min

2.3 预处理试样经临界退火后的组织变化

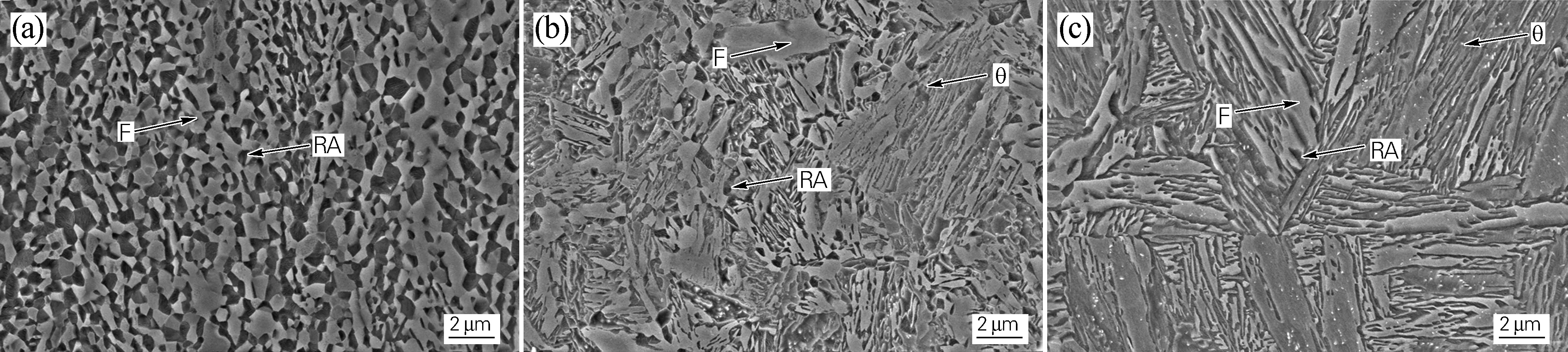

通过研究[12]发现,在700 ℃临界退火3 min时,含Al中锰TRIP钢的综合力学性能较好,因此研究的临界退火温度为700 ℃,临界退火时间为3 min。不同预处理试样经700 ℃临界退火3 min后的微观组织,如图3所示。

图3 不同预处理1.0Al钢经700 ℃临界退火3 min的微观组织Fig.3 Microstructure of the different pretreated 1.0Al steel after intercritical annealing at 700 ℃ for 3 min(a) 700 ℃×10 min; (b) 800 ℃×5 min; (c) 900 ℃×5 min

由图3可知,不同预处理样品经临界退火后得到的室温组织包括铁素体(图3中F相,凸起部分)、残留奥氏体(图3中RA相,凹下部分,分块状RA和膜状RA)以及少量碳化物(图3中θ相,白色亮点)。700 ℃×10 min预处理试样经临界退火后保留了原有的组织形貌,因此得到块状铁素体和残留奥氏体组织。800 ℃×5 min预处理试样经临界退火后,部分块状铁素体遗传下来,大部分马氏体在临界退火过程中转变为板条状铁素体和膜状残留奥氏体组织,少量碳化物主要是马氏体发生自回火现象而析出。900 ℃×5 min 预处理试样在临界退火过程中转变为铁素体、膜状残留奥氏体和部分碳化物组织,晶粒粗大,而部分碳化物是预处理时生成的碳化物遗传下来的。

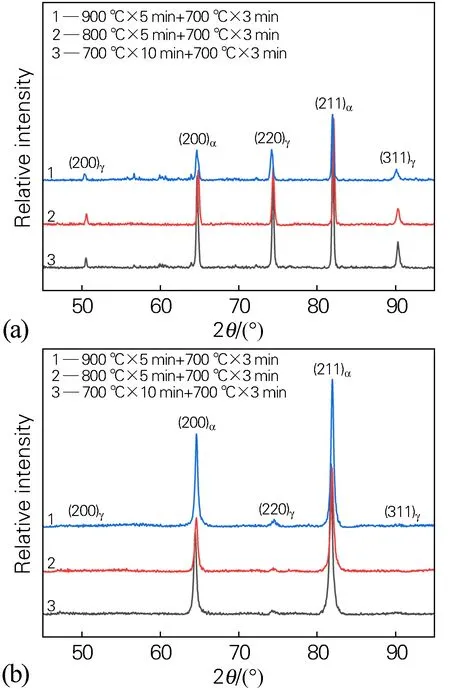

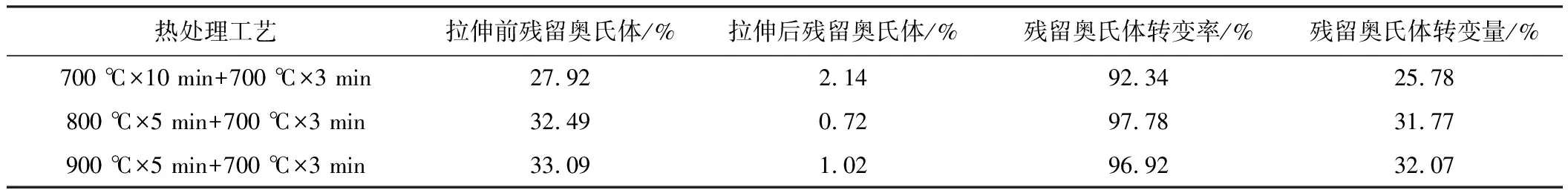

图4为临界退火处理1.0Al钢拉伸前后的XRD图谱。表1是根据残留奥氏体计算公式得出的残留奥氏体体积分数变化及残留奥氏体转变率。由图4(a)和表1可知,随着预处理温度升高,临界退火后的残留奥氏体含量逐渐上升,预处理温度为900 ℃时出现最大值。如图4(b)所示,拉伸后奥氏体峰极微弱,说明拉断后试样中残留奥氏体含量很低,意味着绝大部分残留奥氏体在变形过程中发生了马氏体相变。由表1中数据可知,拉伸后残留奥氏体体积分数均低于5%,残留奥氏体转变率在95%左右。

结合图3、图4和表1可知,在本文研究条件下,预处理工艺对残留奥氏体含量有一定影响,但是对残留奥氏体在拉伸断裂前后的转变率影响不大,预处理工艺主要影响的是残留奥氏体的形貌和尺寸。已有文献研究表明[13],膜状残留奥氏体稳定性优于等轴状;晶粒细小的稳定性好于晶粒粗大的。众所周知[14],稳定性差的残留奥氏体易在变形初始阶段发生转变,对塑性提高不明显;稳定性好的残留奥氏体会在变形过程中逐渐发生转变,能显著提高塑性。值得注意的是,稳定性过高的残留奥氏体,对塑性贡献不明显[15],由表1数据可知,本文研究条件下,组织中稳定性过高的残留奥氏体含量极少。综合残留奥氏体拉伸前后的形貌和晶粒尺寸上的差异以及拉伸后的转变率,可以预见800 ℃预处理+临界退火试样的残留奥氏体会对塑性贡献最大。

图4 临界退火1.0Al钢拉伸前(a)后(b)的XRD图谱Fig.4 XRD patterns of the intercritical annealed 1.0Al steel before(a) and after(b) tensile test

表1 临界退火1.0Al钢拉伸前后残留奥氏体体积分数和转变率

2.4 临界退火后的力学性能

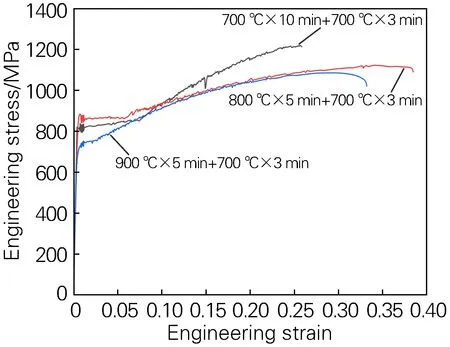

图5为1.0Al钢临界退火后的应力-应变曲线。从图5可以看出,700 ℃预处理+临界退火试样和800 ℃ 预处理+临界退火试样均出现屈服平台,这主要是因为在拉伸过程早期产生的吕德斯应变造成的[16-18],而900 ℃预处理+临界退火试样没有出现明显的屈服平台。

图5 临界退火1.0Al钢的应力-应变曲线Fig.5 Stress-strain curves of the intercritical annealed 1.0Al steel

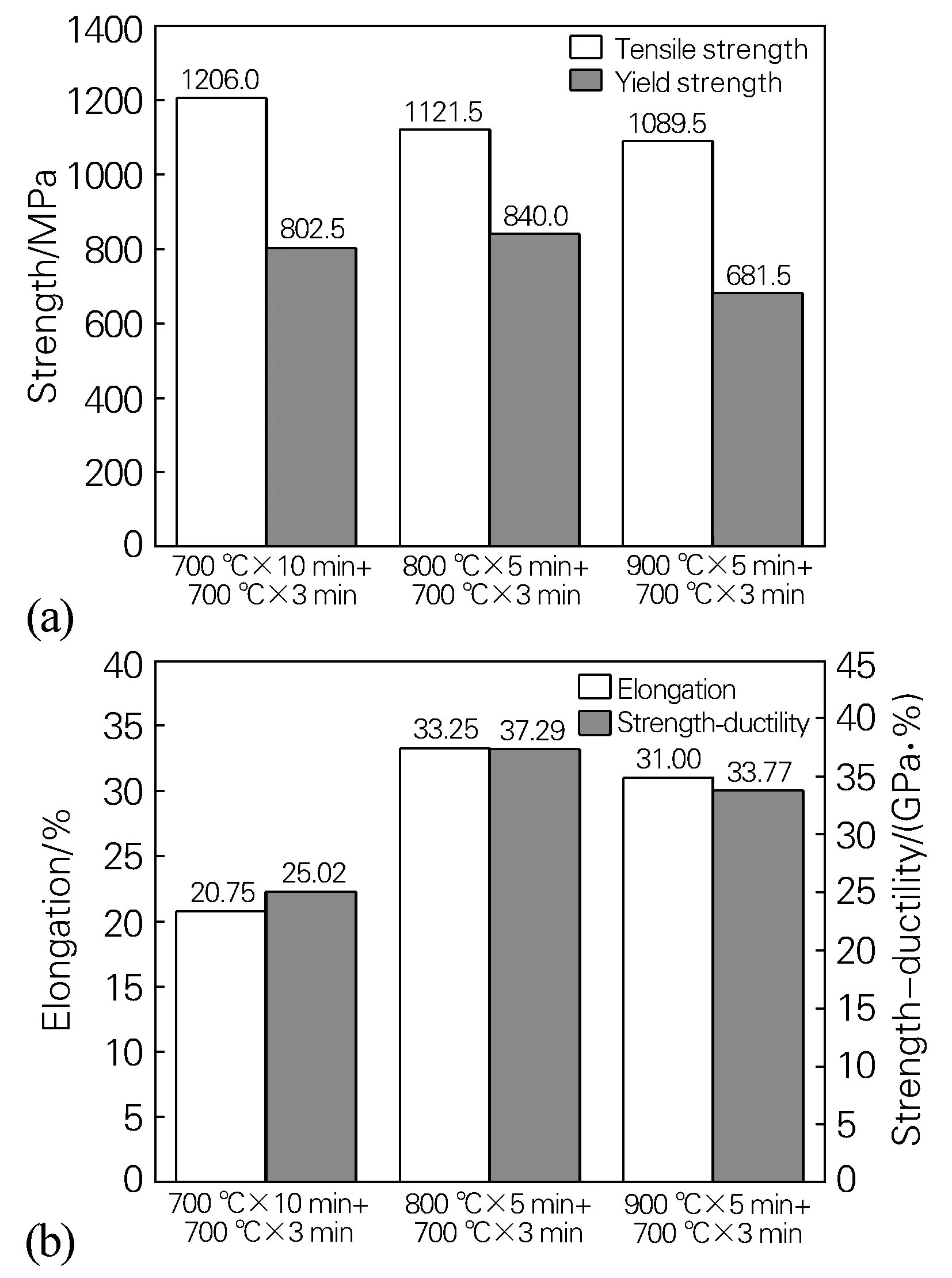

图6为不同预处理工艺的1.0Al钢临界退火后的力学性能。由图6(a)可见,试验钢的抗拉强度随着预处理温度的升高呈现逐渐下降的趋势。屈服强度随着预处理温度的升高先增加后减少,在800 ℃达到最大值。由图6(b)可以看出,试验钢的伸长率与强塑积均随着预处理温度的升高呈现先增大后减小的趋势,预处理温度为800 ℃时获得最大的伸长率(33.25%)和强塑积(37.29 GPa·%)。室温下残留奥氏体的特性在很大程度上决定了中锰钢的力学性能[19]。800 ℃预处理+临界退火后的试样塑性优于700 ℃和900 ℃预处理+临界退火试样的原因如下:一方面是其残留奥氏体含量高(明显高于700 ℃预处理+临界退火试样,和900 ℃预处理+临界退火试样相当);另一方面,800 ℃预处理+临界退火试样的残留奥氏体形貌为膜状,相比700 ℃预处理+临界退火试样的块状奥氏体,其稳定性更高。此外,与900 ℃预处理+临界退火后的残留奥氏体晶粒相比,800 ℃预处理+临界退火试样的残留奥氏体晶粒更细小,从而稳定性也更好。

图6 临界退火1.0Al钢的力学性能Fig.6 Mechanical properties of the intercritical annealed 1.0Al steel

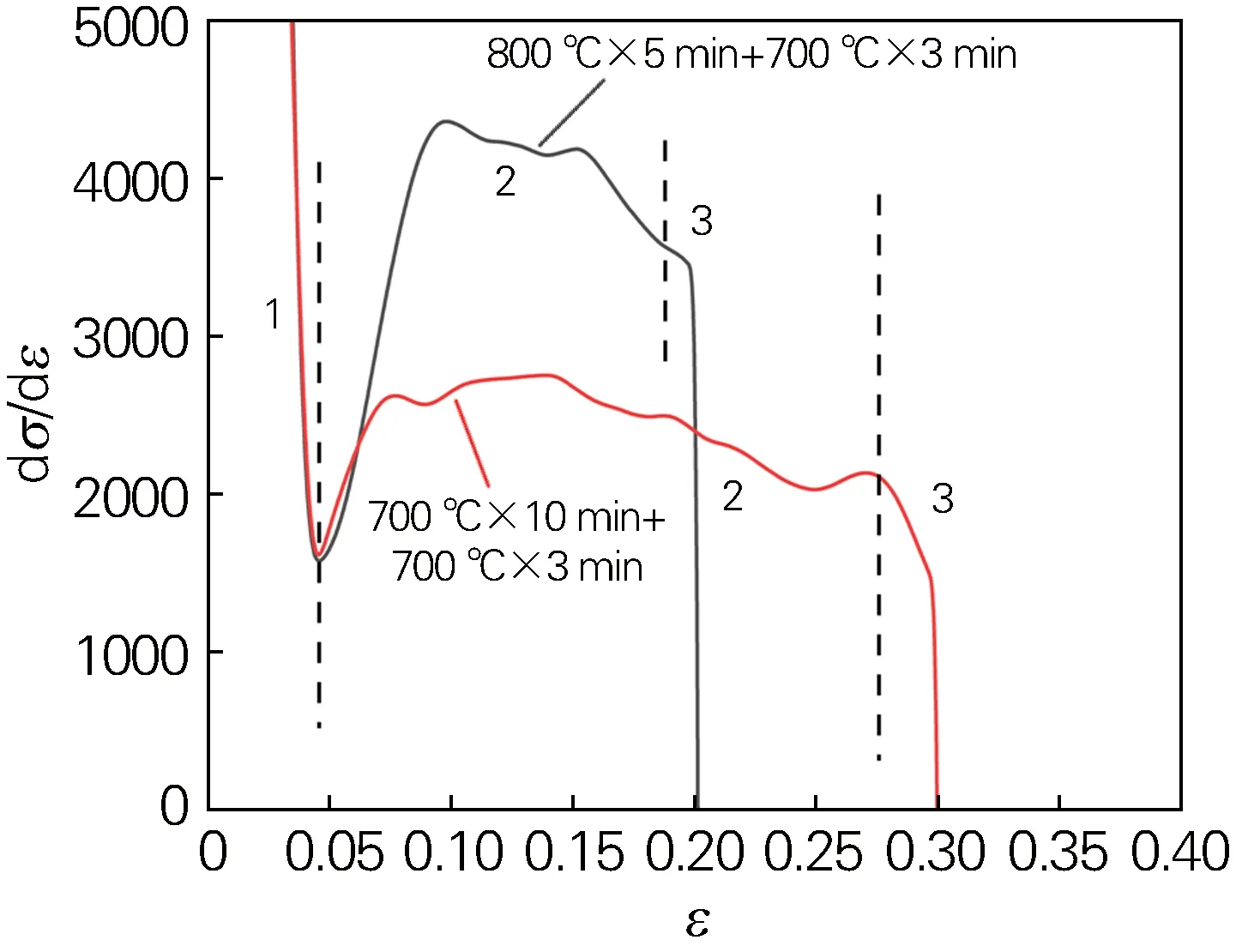

图7为经过700 ℃和800 ℃预处理的1.0Al试验钢临界退火后的加工硬化曲线。由图7可知,试样的加工硬化曲线可分为3个阶段。第一阶段加工硬化率急剧下降,这种现象几乎在任何钢中存在,与显微组织无关[20]。第二阶段加工硬化率迅速增加,主要由于TRIP效应的作用,材料加工硬化能力提高。这一阶段700 ℃预处理+临界退火试样和800 ℃预处理+临界退火试样呈现出显著的不同,这与组织中残留奥氏体稳定性有关。700 ℃预处理+临界退火试样残留奥氏体稳定性较差,更多残留奥氏体转变在变形初始阶段集中发生,因此表现出较高的加工硬化率,但持续区间较短,这不利于试样塑性的增加[21-22];而800 ℃预处理+临界退火试样因其残留奥氏体稳定性更好,从而呈现出连续渐进的TRIP效应,持续区间较长,这有利于塑性的提高[23]。第三阶段加工硬化率迅速下降,主要是铁素体和马氏体的变形起作用,这个阶段的TRIP效应不明显[24]。

图7 预处理1.0Al钢临界退火后的加工硬化曲线Fig.7 Work hardening curves of the pretreated 1.0Al steel after intercritical annealing

3 结论

1) 依据热力学计算,设计了3种不同预处理工艺,获得的预处理组织分别为:铁素体+块状残留奥氏体(700 ℃预处理10 min)、铁素体+马氏体+少量残留奥氏体(800 ℃预处理5 min)和马氏体+少量碳化物(900 ℃预处理5 min)。不同预处理试样临界退火后,获得不同形貌的残留奥氏体,700 ℃预处理+临界退火试样得到块状残留奥氏体,其他两种工艺下为膜状残留奥氏体。

2) 预处理工艺对力学性能有显著影响,800 ℃预处理+临界退火试样拥有最佳力学性能,屈服强度为840 MPa,抗拉强度为1121.5 MPa,伸长率为33.25%,强塑积达到37.29 GPa·%。

3) 残留奥氏体形貌对中锰钢加工硬化性能有显著影响,700 ℃预处理+临界退火试样中块状残留奥氏体稳定性较差,表现出高的加工硬化率,但持续的区间较短;而800 ℃预处理+临界退火试样的膜状残留奥氏体稳定性更好,试样呈现较高的加工硬化率且持续区间较长。