固溶时效处理对Mg-4Sm-3Gd-0.5Zr合金显微组织和耐蚀性能的影响

张子延, 陈 君,2, 陈晓亚,2, 李全安,2, 刘建鑫

(1. 河南科技大学 材料科学与工程学院, 河南 洛阳 471023;2. 有色金属新材料与先进加工技术省部共建协同创新中心, 河南 洛阳 471023)

镁合金具有比强度高、密度小等优点,被广泛应用于航空航天、汽车等领域[1]。稀土镁合金与其它镁合金相比,具有更好的室温和高温力学性能,以及更优良的耐腐蚀性,一直是镁合金研究领域的热点之一[2-3]。在稀土镁合金中同时添加轻重稀土元素是提高性能的有效手段[4],实际应用的含稀土镁合金主要为多元合金,如目前广泛应用于航空航天领域的WE54和WE43耐热镁合金。高温时Sm、Gd在Mg基体中固溶度较大,且随着温度降低固溶度急剧下降,能够得到很好的时效强化效果[5]。因此Mg-Sm-Gd系合金具有较好的开发前景。

镁的化学性质活泼,标准电极电位很低,导致镁合金的耐蚀性较差,限制了其应用。因此如何提高镁合金的耐腐蚀性能对于镁合金的研发和应用具有积极意义[6]。提高镁合金耐蚀性的方法主要有改善合金成分、热处理工艺、表面处理等[7]。优化热处理工艺能改变合金的组织和第二相的形态与分布,从而影响合金的耐腐蚀性能。戴丽娟等[8]研究了T4和T6处理对Mg-9Gd-2Y-0.6Zr合金组织和耐蚀性的影响,结果表明,固溶处理能使大部分枝晶溶入基体中,仅存少数难溶颗粒相,经时效处理后颗粒相明显增多并长大;同时合金的耐蚀性提高,耐蚀性大小为T6>T4>铸态。章晓波等[9]研究了热处理对Mg-Nd-Zn-Zr合金的组织和性能的影响,结果表明,固溶处理后绝大多数Mg12Nd第二相溶入基体,晶粒内出现富Zr化合物。此外还发现T6、T4和铸态合金的腐蚀形貌为均匀腐蚀特征。王浩[10]研究了不同时效温度对AZ80-1.0Sm合金腐蚀速率的影响,结果表明,时效温度降低后,合金耐蚀性提高,腐蚀方式从局部腐蚀转变成均匀腐蚀。马旭等[11]研究了热处理前后Mg-10Gd-2.5Nd-0.5Zr合金的组织和腐蚀性能,结果表明,经固溶时效处理后合金中的第二相由断续网状转变成方块颗粒状,耐蚀性明显提高。目前关于Mg-RE系合金腐蚀类相关研究报道多数集中于Mg-Gd系和Mg-Nd系,鲜少报道关于通过热处理工艺来改善Mg-Sm系合金耐腐蚀性能的研究。鉴于此,本文以Mg-4Sm-3Gd-0.5Zr合金为研究对象,采用XRD、OM、SEM、静态失重法以及电化学分析等方法研究了不同热处理状态试验合金的组织和耐蚀性能,并着重分析了不同热处理状态下合金基体中第二相尺寸和分布对耐腐蚀性能的影响,详细探讨了腐蚀发生机制,以期为通过热处理工艺优化提高Mg-Sm系合金耐蚀性能提供参考意见。

1 试验材料及方法

试验所用原材料为纯Mg锭(99.9%,质量分数,下同)和Mg-30Sm、Mg-30Gd、Mg-30Zr中间合金。熔炼前先将原材料进行打磨和干燥处理,熔炼设备为电磁感应炉。熔炼过程中通入1%SF6+99%CO2(体积分数)混合气体作为保护气氛,然后浇注到金属模具内,冷却后即得试验合金,采用电感耦合等离子发射光谱仪(Optima 8000)测得合金实际成分为Mg-4.08Sm-3.11Gd-0.46Zr。

将合金加工成尺寸为10 mm×10 mm×10 mm的试样进行热处理和腐蚀试验。固溶处理工艺(T4处理)为525 ℃保温8 h,保温结束后用80 ℃热水淬火,然后对固溶态合金进行225 ℃时效8 h(T6处理)。

采用静态失重法和电化学测试法来测试合金的腐蚀性能。腐蚀前试样用砂纸逐级打磨,然后用无水乙醇清洗并干燥。腐蚀介质为质量分数3.5%的NaCl溶液,腐蚀24 h后,用沸腾的铬酸溶液清除表面的腐蚀产物。用电子天平称量腐蚀前后试样的质量,用式(1)计算腐蚀速率:

(1)

式中:V为腐蚀速率,mg/(cm2·h);W0和W1分别为试样初始质量和去除腐蚀产物后的质量,g;t为腐蚀时间,h;s为试样暴露在腐蚀溶液中的表面积,cm2。

采用CHI660D电化学工作站对试样进行电化学测试。试验采用三电极系统,不同热处理状态合金为工作电极,辅助电极为石墨电极,饱和甘汞电极为参比电极,电解质溶液为质量分数3.5%的NaCl溶液。在开路电位稳定后,依次进行电化学阻抗谱测定和极化曲线测定。电化学阻抗谱扫描范围为100 kHz~0.1 Hz,极化曲线扫描电位范围为-1.9~-1.1 V。

采用Zeiss Axio Vert A1型光学显微镜观察显微组织,采用JSM-IT100扫描电镜观察清除腐蚀产物后的合金的高倍显微组织及其表面形貌,采用D8 Advance型X射线衍射仪对热处理前后的合金进行物相分析。

2 试验结果与分析

2.1 合金的物相组成和显微组织

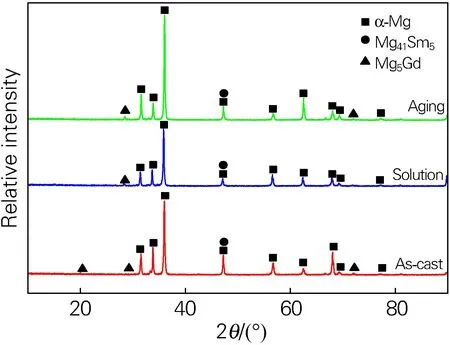

图1为不同状态下Mg-4Sm-3Gd-0.5Zr合金的XRD图谱。从图1可知,热处理前后合金相的种类不变,均由α-Mg基体、Mg5Gd和Mg41Sm5相组成。固溶处理后,Mg41Sm5和Mg5Gd相衍射峰强度有所减弱,这是因为固溶处理使大部分第二相溶入基体内,第二相含量降低。再经时效处理后,Mg41Sm5和Mg5Gd相衍射峰强度增强,这与基体组织内有大量第二相析出有关。

图1 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金的XRD图谱Fig.1 XRD patterns of the Mg-Sm-3Gd-0.5Zr alloy under different heat treatment states

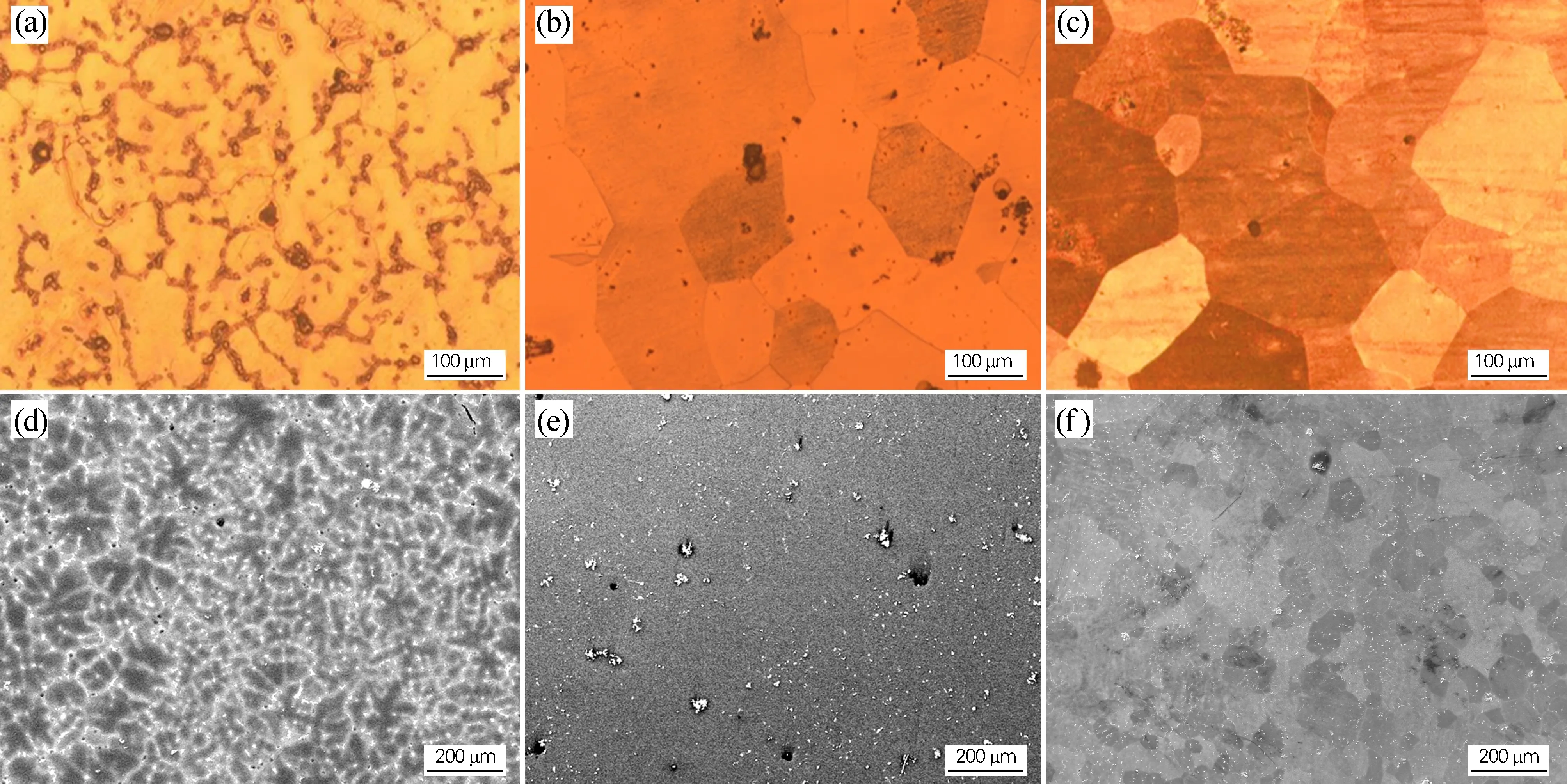

图2为Mg-4Sm-3Gd-0.5Zr合金热处理前后的光学显微组织照片和对应的SEM形貌。由图2(a,d)可知,铸态合金由α-Mg基体和枝状共晶相组成,结合图1 的XRD分析可知,共晶相主要成分为Mg41Sm5和Mg5Gd相,共晶相主要沿晶界呈网状分布,分布不均匀,在某些区域有偏析现象,晶界轮廓难以分辨。525 ℃ 固溶处理后,铸态合金中粗大的网状共晶相溶入α-Mg基体中,形成过饱和固溶体,网状组织消失,只剩下少量颗粒状未溶相,如图2(b,e)所示。再经225 ℃时效处理后,晶界变得完整清晰,过饱和固溶体脱溶析出大量弥散的第二相,晶粒无明显长大现象,如图2(c,f)所示。

图2 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金的光学显微组织(a~c)及SEM形貌(d~f) (a,d)铸态;(b,e)固溶态;(c,f)时效态Fig.2 Optical microstructure(a-c) and SEM morphologies(d-f) of the Mg-4Sm-3Gd-0.5Zr alloy under different heat treatment states(a,d) as-cast; (b,e) solution; (c,f) aging

2.2 合金静态失重分析

图3是热处理前后Mg-4Sm-3Gd-0.5Zr合金室温下在3.5%NaCl溶液放置24 h后的腐蚀速率。可以看出,铸态Mg-4Sm-3Gd-0.5Zr合金的腐蚀速率最高,耐蚀性最差。通过热处理能明显提高合金的耐腐蚀性能,与铸态合金(0.185 mg·cm-2·h-1)相比,固溶态和时效态(0.158和0.116 mg·cm-2·h-1)合金腐蚀速率明显下降,其中时效态合金的腐蚀速率与铸态合金相比,下降了37.3%。

图3 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在3.5%NaCl溶液中的腐蚀速率Fig.3 Corrosion rate of the Mg-4Sm-3Gd-0.5Zr alloy under different heat treatment states in 3.5%NaCl solution

2.3 电化学分析

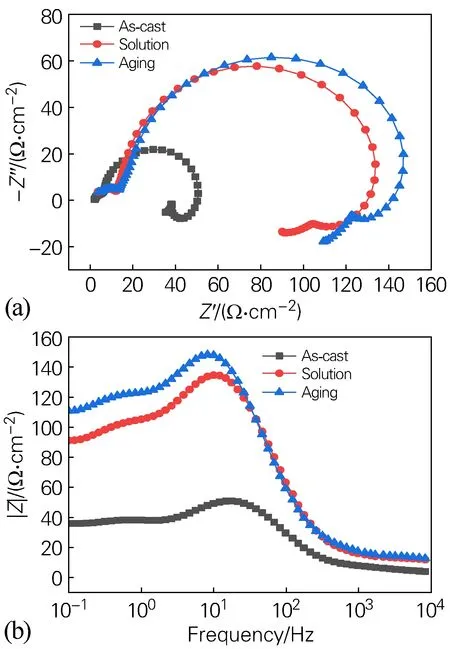

图4是不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在3.5%NaCl 溶液的电化学交流阻抗图。不同热处理状态下的Mg-4Sm-3Gd-0.5Zr合金Nyquist图形状相似,如图4(a)所示,低频区和高频区各有一个容抗弧,区别在于不同热处理状态合金容抗弧半径不同。低频区的容抗弧对应腐蚀产物的扩散过程,半径越大扩散越困难,合金的耐蚀性越好[12]。高频区容抗弧是由电化学阻抗引起的,容抗弧半径越大,腐蚀过程中电荷转移电阻也就越大,其耐蚀性越好[13]。在Bode图中较大阻抗模值对应较好的耐蚀性。对Nyquist图和Bode模值图分析得到的耐蚀性规律与静态失重试验所显示的耐蚀性规律相同。

图4 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在3.5%NaCl溶液中的电化学阻抗谱(a)Nyquist图; (b)Bode图Fig.4 Electrochemical impedance spectrums of the Mg-4Sm-3Gd-0.5Zr alloy under different heat treatment states in 3.5%NaCl solution(a) Nyquist diagram; (b) Bode diagram

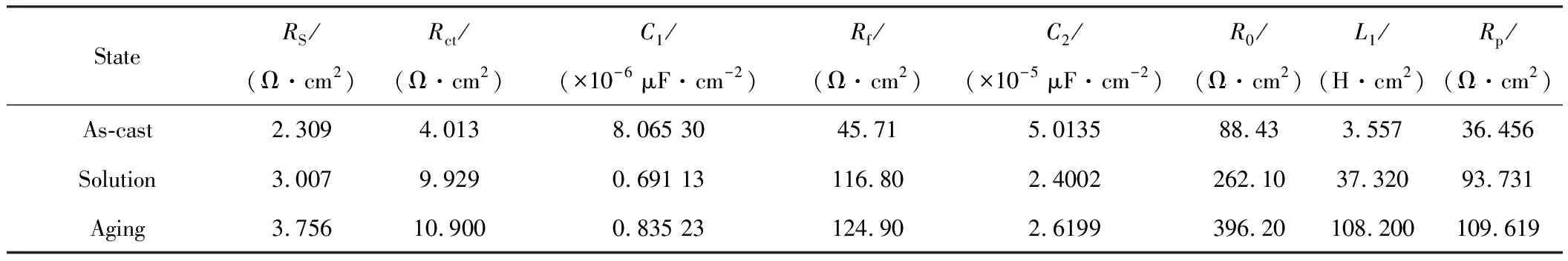

用Zview软件处理不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在3.5%NaCl 溶液的阻抗图谱,建立模型为R(QR)(RQ(LR))的拟合用等效电路,见图5,各拟合参数见表1。其中:RS为溶液电阻;Rct与C1分别为电荷转移电阻和双电层电容;Rf为钝化膜电阻;C2为钝化膜电容;R0和L1为孔核处等效电阻和等效电感,Rp为极化电阻。Rct越大,电荷转移越困难,交换电流密度越小,耐蚀性越好[14],Rf则表示钝化膜对基体的保护能力。极化电阻Rp是研究电化学腐蚀的重要参数,极化电阻越大则表示自腐蚀电流密度越小,合金的耐蚀性越好[15]。在图5所示的等效电路中,Rp用式(2)计算。从表1可以看出,等效电路各参数比较结果与交流阻抗测试所显示的耐蚀性有较好的对应关系。

图5 EIS拟合用等效电路示意图Fig.5 Schematic diagram of equivalent circuit used for fitting EIS

表1 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在拟合电路中各电路元件参数值

(2)

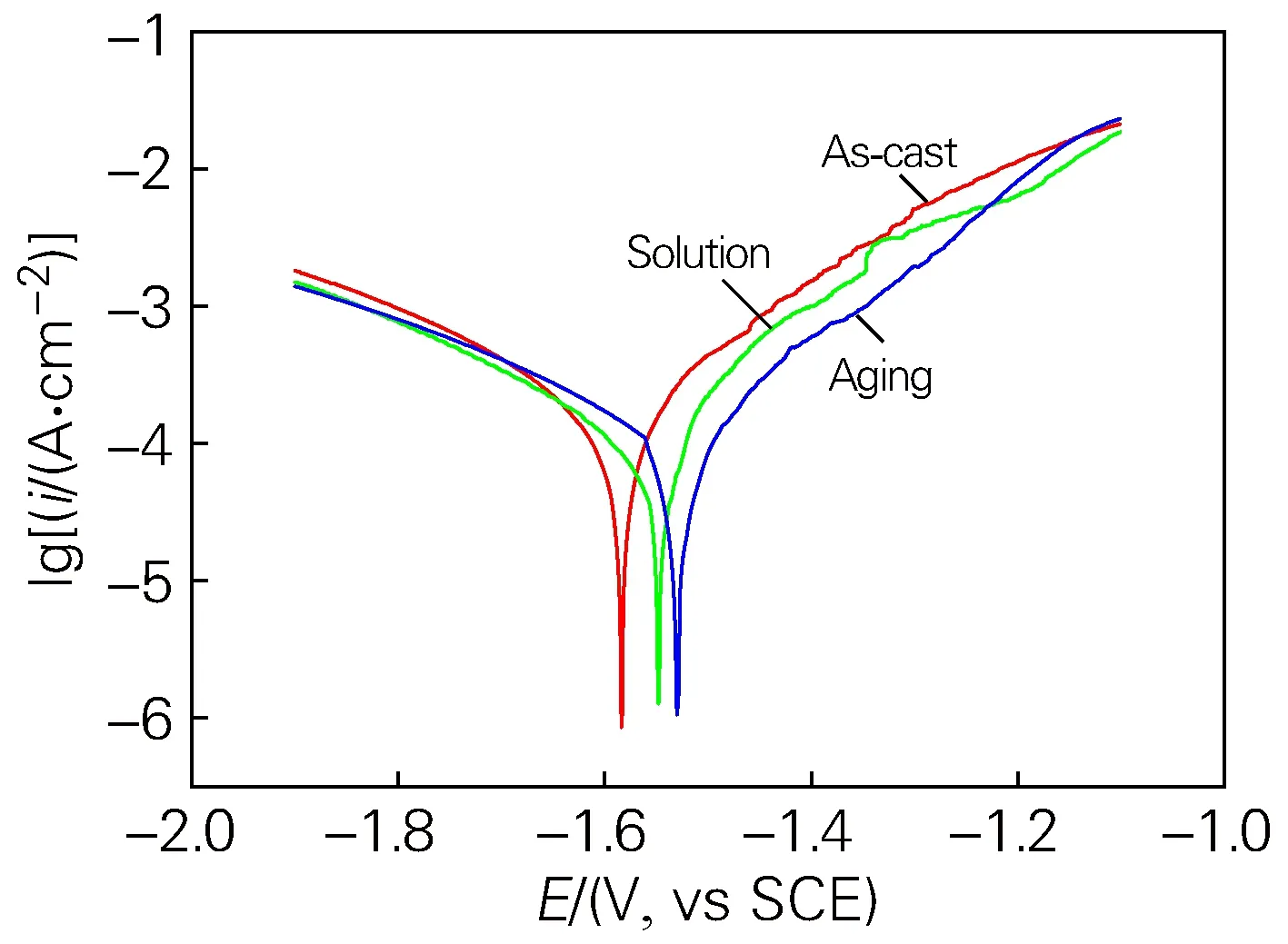

图6为不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金在3.5%NaCl 溶液中的极化曲线。可以看出,不同热处理状态下的合金曲线形状相似,说明合金在NaCl溶液中发生相似的化学反应,阳极分支为镁基体的溶解,阴极分支为析氢反应[16]。对极化曲线进行外推,求得不同状态下Mg-4Sm-3Gd-0.5Zr合金的自腐蚀电流密度和自腐蚀电位,结果如表2所示。根据法拉第定律,自腐蚀电流密度与腐蚀速率成正比,而自腐蚀电位则表征腐蚀反应的倾向性[17]。铸态合金的自腐蚀电位最低,腐蚀最容易发生,自腐蚀电流密度最大,腐蚀速率最快。热处理后,合金的自腐蚀电位提高,自腐蚀电流密度减小,其中时效态合金的自腐蚀电流密度相较于铸态合金下降了42.2%,耐蚀性最好。可以看出,3种不同热处理状态下的试验合金在3.5%NaCl溶液中的耐蚀性强弱排序为时效态> 固溶态>铸态。

图6 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金极化曲线Fig.6 Polarization curves of the Mg-4Sm-3Gd-0.5Zr alloy under different heat treatment states

表2 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金极化曲线拟合结果

2.4 合金的腐蚀形貌

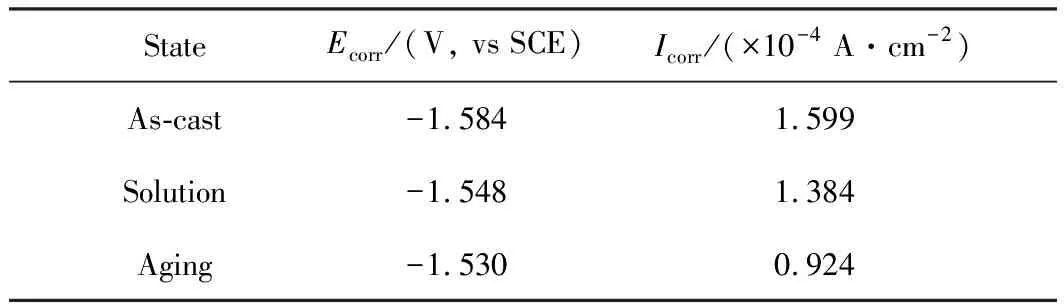

图7为不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金的表面腐蚀形貌。由图7(a)可知,铸态合金表面呈坑蚀状,有大量腐蚀坑,其中有些腐蚀坑尺寸很大并有向纵深发展的趋势,整体腐蚀严重。固溶处理后,合金腐蚀程度降低,表现为局部腐蚀。固溶态合金表面没有出现较深的腐蚀坑,表现为连续的腐蚀通道,此外还可以发现合金表面存在较为完整的未腐蚀区,如图7(b) 所示。固溶态合金经时效处理后,合金腐蚀程度进一步降低,合金表面相对完整,表面沟壑状通道较固溶态合金更浅,整体腐蚀程度最轻,表现为轻微的局部腐蚀,如图7(c)所示。综上可知,不同热处理状态下试验合金的腐蚀形貌与静态失重和电化学试验结果一致。

图7 不同热处理状态下Mg-4Sm-3Gd-0.5Zr合金的腐蚀形貌(a)铸态;(b)固溶态;(c)时效态Fig.7 Corrosion morphologies of the Mg-4Sm-3Gd-0.5Zr alloy under different heat treatment states(a) as-cast; (b) solution; (c) aging

3 分析与讨论

Mg-4Sm-3Gd-0.5Zr合金经525 ℃×8 h固溶处理以及525 ℃×8 h固溶+225 ℃×8 h时效处理后,耐蚀性得到显著提高,这主要是因为热处理改变了合金基体中第二相的尺寸和分布,从而影响到合金的腐蚀行为。镁合金腐蚀行为与合金晶粒尺寸、第二相形貌和分布、晶界的连续性有关[18-19],腐蚀方式主要为微电偶腐蚀和点蚀。镁合金在晶界处能量较高,容易成为点蚀孔形成和扩展的区域。Pardo等[20]研究指出,根据第二相的数量和分布,第二相在腐蚀过程中起到腐蚀阻挡层或加剧电偶腐蚀的作用。当第二相较为粗大,且分布不均匀时,会作为阴极相加速镁合金的腐蚀;当第二相颗粒细小、弥散分布时,对基体有较强的保护作用。

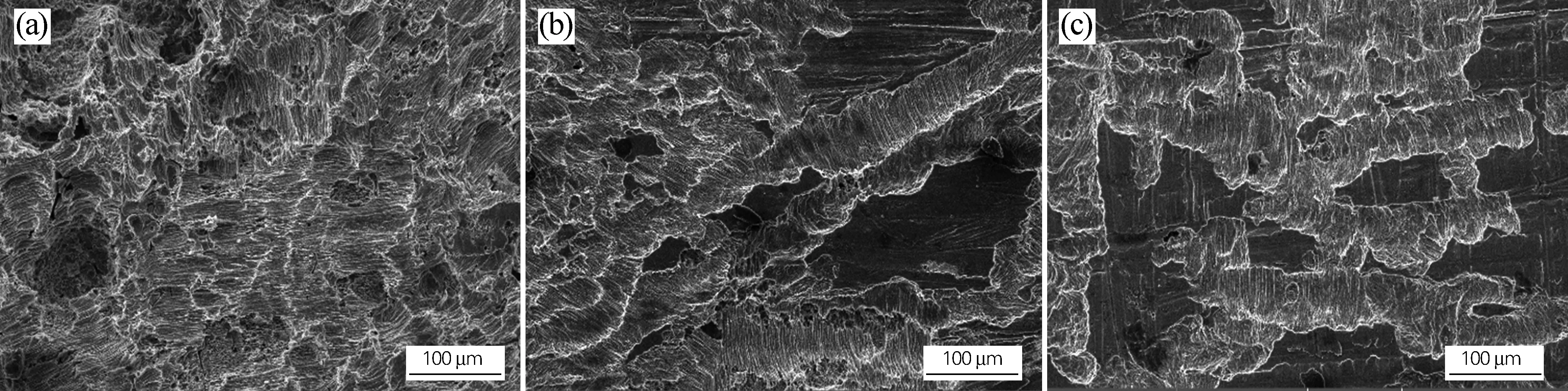

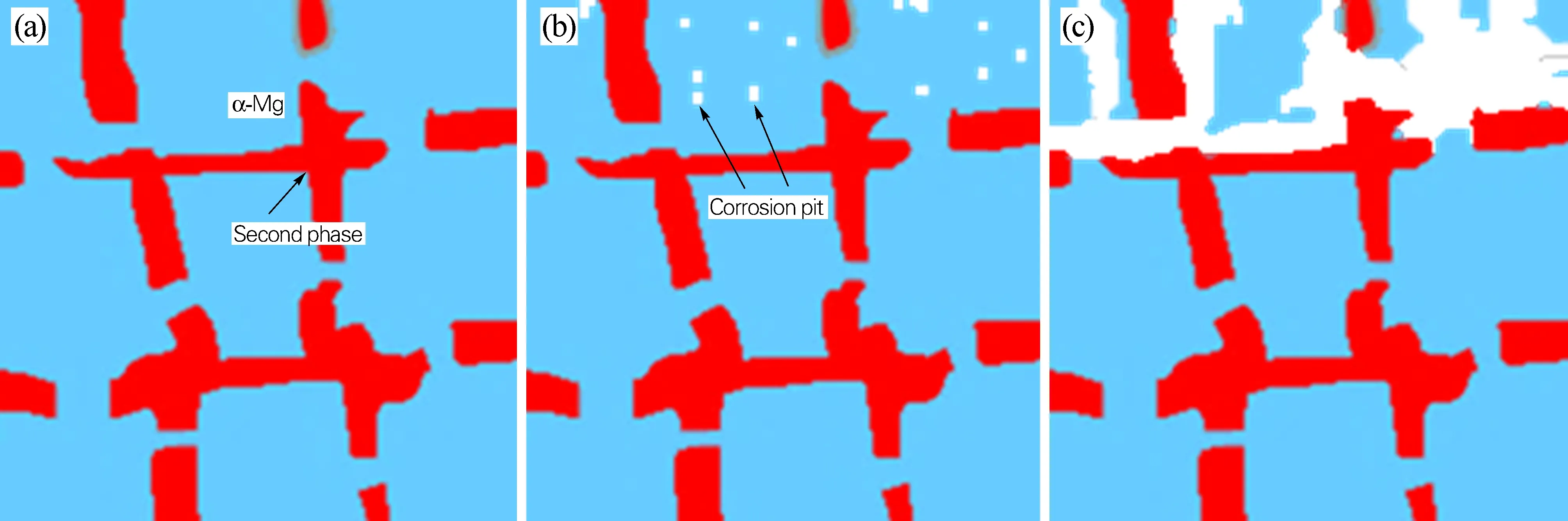

图8为铸态Mg-4Sm-3Gd-0.5Zr合金均匀腐蚀示意图。由图8(a)可知,在初始状态下晶界处存在大量网状的第二相,大小不一,分布不均,致使合金基体组织不均匀。当合金处于3.5%NaCl溶液中时,由于这些稀土相比α-Mg基体自腐蚀电位高,会与α-Mg基体形成许多腐蚀微电池,腐蚀最容易在其周围产生和发展,如图8(b)所示。α-Mg基体作为阳极而被溶解,当晶界附近的α-Mg完全腐蚀后,受其支撑的第二相也会脱落,如图8(c)所示。随着腐蚀时间的延长,点蚀坑会发展合并,合金表面整体发展为一个较大的腐蚀坑,呈现均匀腐蚀的特征,如图7(a)所示。第二相在某些区域有偏聚现象,会造成严重的电偶效应,使周围区域腐蚀更严重而形成腐蚀深坑[21]。由于铸态合金中粗大且分布不均匀的第二相附近发生了严重的电偶腐蚀,使铸态合金的耐蚀性最差。

图8 铸态Mg-4Sm-3Gd-0.5Zr合金均匀腐蚀示意图(a)初始状态;(b)腐蚀的产生与发展阶段;(c)腐蚀最终阶段Fig.8 Schematic diagrams of uniform corrosion of the as-cast Mg-4Sm-3Gd-0.5Zr alloy(a) initial state; (b) initiation and development stage of corrosion; (c) final stage of corrosion

经过固溶处理后,网状枝晶组织大部分固溶于基体中,微电偶腐蚀的阴极相减少,电偶效应降低,组织变得均匀,基体中的稀土元素含量增加,自身耐蚀性提高。腐蚀主要沿着α-Mg基体产生和发展,形成河流状延伸,并且有局部区域未发生腐蚀,如图7(b)所示,腐蚀程度较铸态合金有所减轻。固溶态合金耐蚀性提高主要是因为固溶处理使网状枝晶相充分溶入基体,电偶腐蚀减轻。

图9为时效态Mg-4Sm-3Gd-0.5Zr合金局部腐蚀示意图。研究表明[22],当第二相细小弥散分布时,形成的表面膜保护性较好。时效态合金组织内析出了大量颗粒状的第二相,图9(a)为时效态合金初始状态,这些颗粒相分布均匀,起到强化晶界和减缓腐蚀向合金内部扩展的作用,有效地提高了合金的耐蚀性[23]。与固溶态合金相比,时效态合金晶界清晰,有效地减少了点蚀的发生,第二相的尺寸和体积较小,形成的微电偶对更少,腐蚀仅在部分区域产生,如图9(b)所示,腐蚀后合金表面相对完整。时效态合金基体自身发生腐蚀的倾向较低,不会造成大量α-Mg的溶解而发生晶粒脱落,随着腐蚀的进行,局部区域的α-Mg会溶解形成沟壑状的通道,如图9(c)所示。此外,表面膜的形成阻止了腐蚀向合金内部发展,小而浅的点蚀坑发展最终形成细长连续的通道,如图7(c)所示。综上可知,时效过程中析出的大量第二相对腐蚀的阻碍作用是时效态合金耐蚀性最好的主要原因。

图9 时效态Mg-4Sm-3Gd-0.5Zr合金局部腐蚀示意图(a)初始状态;(b)腐蚀的产生与发展阶段;(c)腐蚀最终阶段Fig.9 Schematic diagrams of local corrosion of the aged Mg-4Sm-3Gd-0.5Zr alloy(a) initial state; (b) initiation and development stage of corrosion; (c) final stage of corrosion

4 结论

1) Mg-4Sm-3Gd-0.5Zr合金的铸态组织由α-Mg基体、Mg41Sm5和Mg5Gd共晶相组成,共晶相在晶界处呈网状分布且有偏析现象,热处理后并没有改变合金的相组成;经固溶处理(525 ℃×8 h)后大部分枝晶溶入基体中,基体中仅剩少量高熔点相,时效态(225 ℃×8 h)合金晶界更加清晰,基体组织内有大量细小第二相均匀析出。

2) 不同热处理状态的Mg-4Sm-3Gd-0.5Zr合金电化学腐蚀机制相同。铸态Mg-4Sm-3Gd-0.5Zr合金耐蚀性最差,表现为均匀腐蚀。经过热处理后,合金的腐蚀速率下降,腐蚀形貌得到改善,其中时效态合金的耐蚀性最好。经过固溶时效处理后,合金的腐蚀速率和自腐蚀电流密度分别从原来的0.185 mg·cm-2·h-1和1.599×10-4A·cm-2降低到0.116 mg·cm-2·h-1和0.924×10-4A·cm-2。时效态合金的表面形貌相对完整,表现为轻微的局部腐蚀,沟壑状腐蚀通道也较浅。