非全周开口滑阀的流场特性及其优化*

宋子龙,张晓俊,梁义维,张 杰

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

滑阀是液压控制系统中的重要组成部分,而其中的阀芯位移改变流体的流向及阀口的开度,其性能对整个液压系统关系重大。

液动力是影响滑阀性能的重要因素之一[1]。当流体流经液压阀的阀口时,其流速和方向会发生变化,从而导致流体的动量发生变化,进而对阀芯产生一个轴向力(即液动力),过大的液动力会影响液压阀的操纵力及稳定性,从而对整个液压系统的性能产生影响[2]。

许多学者采用计算流体力学(CFD)对滑阀内部流场的特性及其液动力进行了研究[3-5]。张晓俊[6]采用对滑阀阀芯壁面压力分布的表面积进行积分的方式,研究了滑阀的稳态液动力。AMIRANTE R等人[9]提出了一种减小比例阀的液动力,并保证其所需阀口开启力不变的方法。AMIRANTE R等人[10]分析了流量对滑阀液动力的影响,并对此进行了试验,以验证仿真分析的结果。廖瑶瑶等人[11]建立了液压支架用换向阀流道模型,并提出了解决换向阀复杂流道液动力的方法。汤志勇等人[12]提出了一种滑阀的阀芯固定,而其阀套运动的方法,并将其用于对滑阀的稳态液动力进行补偿。白琼[13]对型槽、V型槽、K型槽和全周开口的水液压滑阀稳态液动力进行了计算,得出了全周开口液动力最小,V型槽液动力最大的结论。袁俊等人[14]利用动网格分析了电液伺服阀二维模型在不同时刻的受力情况,为滑阀的设计提供了参考。BURECEK A等人[15]通过试验测量和数学模拟的方式,对比例阀的液动力、压力和阀芯位置的关系进行了研究。

上述研究人员对滑阀[16]所进行的研究多数着眼于稳态液动力。然而在大流量、小开口、阀芯高速运动时,滑阀的瞬态液动力也会较大。因此,在上述研究中,研究人员普遍都忽略了阀口气穴现象对滑阀液动力的影响,导致在滑阀开口度较小时,其压力值与实际压力不符。

以非全周开口滑阀为研究对象,笔者采用两相流模型对其内部流场进行分析,通过仿真计算得出滑阀稳态液动力和瞬态液动力,进行具体分析,并通过液动力对阀套结构进行优化,为液压阀的设计提供理论依据。

1 网格模型及其计算

1.1 几何模型

非全周开口内流式滑阀结构示意图如图1所示。

图1 非全周开口内流式滑阀结构示意图

图1中,滑阀由阀体、阀套和阀芯组成,阀套入口处加工4个方形孔进行节流,出口处为4个圆形孔,不产生节流作用。

x为阀芯运动过程中所研究的阀的开口值,其主要尺寸为:a=18 mm,b=10 mm,c=d=6.5 mm,e=3 mm,f=6.5 mm,D=12 mm,m=18 mm。

1.2 网格划分

由于滑阀内部流道比较复杂,笔者采用SolidWorks软件和Geometry软件建立滑阀流体域三维模型,如图2所示。

图2 滑阀流体域三维模型

由于滑阀三维模型的结构具有对称性,为了减小计算量和提高计算精度,可取其半剖模型进行研究。

笔者使用前处理软件ICEM CFD进行网格划分。为了便于计算收敛,大部分区域采用六面体网格,部分区域采用四面体网格;考虑到阀口附近压力和速度梯度较大,故进行细化处理。

同时,笔者对不同数量的网格进行无关化检验,即分别选取38 128、62 452和106 575的网格数量进行检验,结果发现其对计算的结果没有影响。

流体域半剖网格模型如图3所示。

图3 流体域半剖网格模型

1.3 计算条件

笔者采用速度入口和压力出口进行仿真计算,并且通过给定进口速度来控制流量的大小。半剖截面设为对称面,其余与流体接触壁面为静止壁面;流体设为牛顿流体,不可压缩,流动状态为紊流,采用标准k-ε模型;流体介质选为液压油,密度为850 kg/m3,运动黏度为0.02 kg/m·s,出口压力为0.12 MPa。计算模型和计算条件与实际工况相对应。仿真过程中选择适当的欠松弛因子,保证计算收敛,从而得到准确合理的解。

考虑到实际情况中的气穴现象,笔者在Fluent中的多相流模型里选择气穴模型,采用气穴模型进行计算可以模拟流场里的气泡在压降下形成气穴。研究中运用Fluent中的动网格技术来模拟阀芯移动的过程,采用动态层技术计算,运动区域设置为刚体运动。

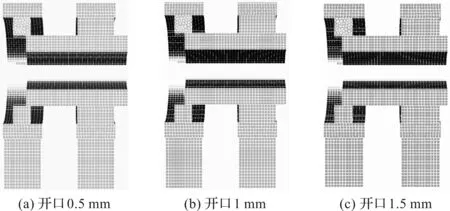

当阀芯的运动速度为0.5 m/s时,阀芯运动不同位置的网格示意图如图4所示。

图4 阀芯运动不同位置网格示意图

2 仿真计算及分析

2.1 压力场和速度场

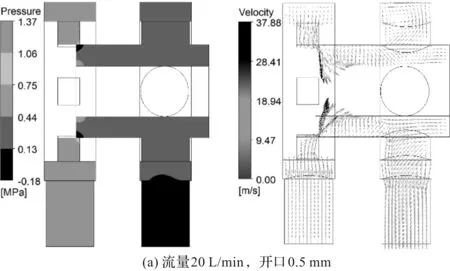

阀芯运动使阀口打开时,不同流量和阀口开度的滑阀稳态流场压力云图和速度云图,如图5所示。

当阀芯的运动速度为0.1 m/s时,滑阀的瞬态流场压力云图和速度云图如图6所示。

图5 滑阀稳态流场压力云图和速度云图

图6 滑阀瞬态流场压力云图和速度云图

由图5和图6可知:

油液流经阀口时会产生压降,这种现象在低压区域也比较明显;当油液刚进入阀内时,其速度基本稳定;当油液经过阀口时,由于过流面积突然减小,其流速增大,由伯努利方程可知,阀口处的压力减小;相同开口和流量情况下,瞬态流场的压降和射流速度明显小于稳态流场;

随着阀口开度的增大,阀口处的低压区域明显减小,阀口处前后压差变小,压力损失减少,最大压力减小,最小压力升高,阀内整体压力分布改变,因此阀口开度可以改变阀内压力分布情况。随着开口度的增大,油液流经阀口的通流面积增大,阀口的节流作用减弱,压力升高,阀口处的射流速度减小,入口射流角减小;

当阀口的开度一定时,流量越大,滑阀流场的最大压力和阀口处的压力差都会变大,压力损失也会增加。因为压力变大,所以液流经过阀口时的射流速度明显增大,同时射流角变小。

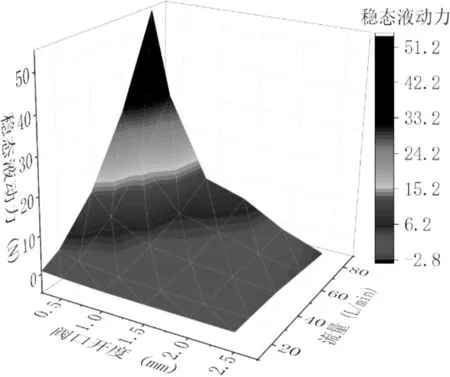

2.2 两相流仿真分析

由于油液流经阀口时的射流速度较大,会产生油液和壁面分离的现象,主流的油液会带动壁面附近的油液以一定的能量流动,然后回流。主流的油液动能很大,回流的油液会因回流不充分使流场产生低压区域,区域内的绝对压力比油液和空气的分离压力小,因此,油液中有气泡产生,也即出现气穴现象。

流量为60 L/min,阀口开度为0.5 mm时的气相体积分数云图如图7所示。

图7 气相体积分数云图

2.3 液动力

液动力是因为油液流经阀口时流速和方向发生变化,引起油液的动量发生变化,从而使阀芯受到的一种附加作用力。通常,液动力可以采用动量定理来计算。

根据动量定理,可得滑阀的稳态液动力为:

FS=ρqv1cosθ1-ρqv2cosθ2

(1)

通常认为流体出口射流角θ2为90°,因此,此处的液动力公式可写为:

FS=ρqv1cosθ1=2CqCvSΔpcosθ1

(2)

式中:Cq—流量系数;Cv—流速系数;Δp—进出口压差;S—节流口过流面积;θ1—入口射流角,最理想为69°。

滑阀的瞬态液动力动量公式为:

(3)

采用CFD仿真计算得到的稳态液动力,实际就是在阀芯静止时,对阀芯两壁面压力的面积进行积分得到的差值。而瞬态液动力则是在阀芯运动状态下,对阀芯两壁面压力的面积进行积分得到的差值。

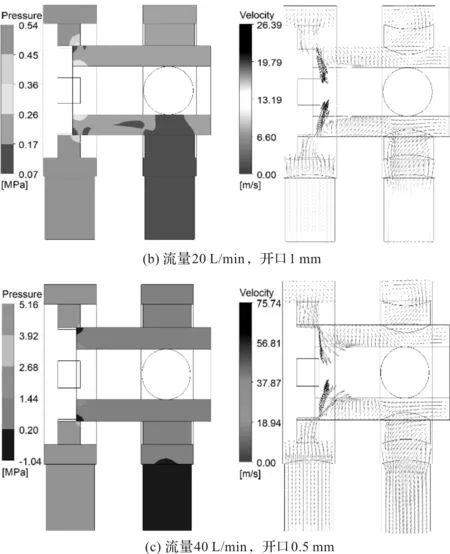

不同流量下,随着阀口开度变化的稳态液动力的仿真曲线如图8所示。

图8 稳态液动力仿真曲线正值—液动力指向阀口关闭方向;负值—液动力指向阀口打开方向

由图8可知:在阀口开度一定时,稳态液动力随着流量的增大而变大。因为流量增大会使进口处液流流速和进出口压差增大,所以由式(2)可知,其稳态液动力也随之增大;

在流量一定时,阀口开度增大会导致进出口压差减小,进而稳态液动力也减小。阀口开度在0~1 mm时,稳态液动力较大,减小的幅度也较为明显。因此,在阀口开度微小的时候,稳态液动力的变化比较大;在阀口开度为1 mm~2.5 mm时,稳态液动力较小,减小幅度比较缓慢;

在阀口开度不断增大的过程中:当开口在0~2 mm内时,稳态液动力虽然一直在减小,但始终为正值,即液动力方向为趋于阀口关闭方向;当阀口开度在2 mm~2.5 mm时,稳态液动力继续减小,直到其值变为负值,即液动力方向为趋于阀口打开方向。这是因为随着阀口开度的增大,阀口处的前后压差减小,入口处的射流速度和射流角减小,当其开口达到一定程度时,射流角接近90°,因此,由式(1)可知,液动力会出现负值。

随着阀口开度的变化,不同的流量和阀芯运动速度的瞬态液动力仿真曲线,如图9所示。

图9 瞬态液动力仿真曲线

从图9中可知:

影响滑阀瞬态液动力的主要因素有阀口开度、阀芯速度以及流量;和稳态液动力一样,瞬态液动力与滑阀的阀口开度成反比(即随着开口度的增大,瞬态液动力减小);在阀口开度和阀芯移动速度不变时,瞬态液动力随着流量的增大而变大;当流量一定时,阀芯运动速度越快,瞬态液动力就越大。

对比瞬态液动力和稳态液动力的仿真曲线图可知:

在相同条件下,滑阀稳态液动力比瞬态液动力大很多;由式(1,2)可知,稳态液动力和瞬态液动力都与阀口处的压差有关;

由图(8,9)可看出:瞬态流场阀口处的压差明显小于稳态流场,因此瞬态液动力比稳态液动力小。但是,在阀芯运动速度很快、流量较大,并且阀口开度很小时,其瞬态液动力也会比较大,不可以忽略不计。因此,在对滑阀进行研究和设计时,瞬态液动力也要加以重视。

3 阀套结构优化及分析

液动力是影响液压阀性能的因素之一,它不仅影响阀的驱动力,也会使阀产生自激振动,降低阀的操纵稳定性,对整个液压系统的稳定性造成影响,甚至会降低阀的使用寿命。因此,对滑阀的液动力进行优化补偿研究具有重要的意义。

笔者提出一种针对滑阀阀套结构的液动力优化方案,即将阀套进油孔处的4个方孔设计为斜孔,油液进入阀套的方向为倾向于阀口打开的方向,倾斜角为θ。

θ=20°时的阀套半剖模型,如图10所示。

图10 θ=20°阀套半剖模型

当倾斜角为θ=10°、θ=20°和θ=30°时,笔者分别建立滑阀的三维模型,并在同等条件(优化前)下,对其进行仿真计算。

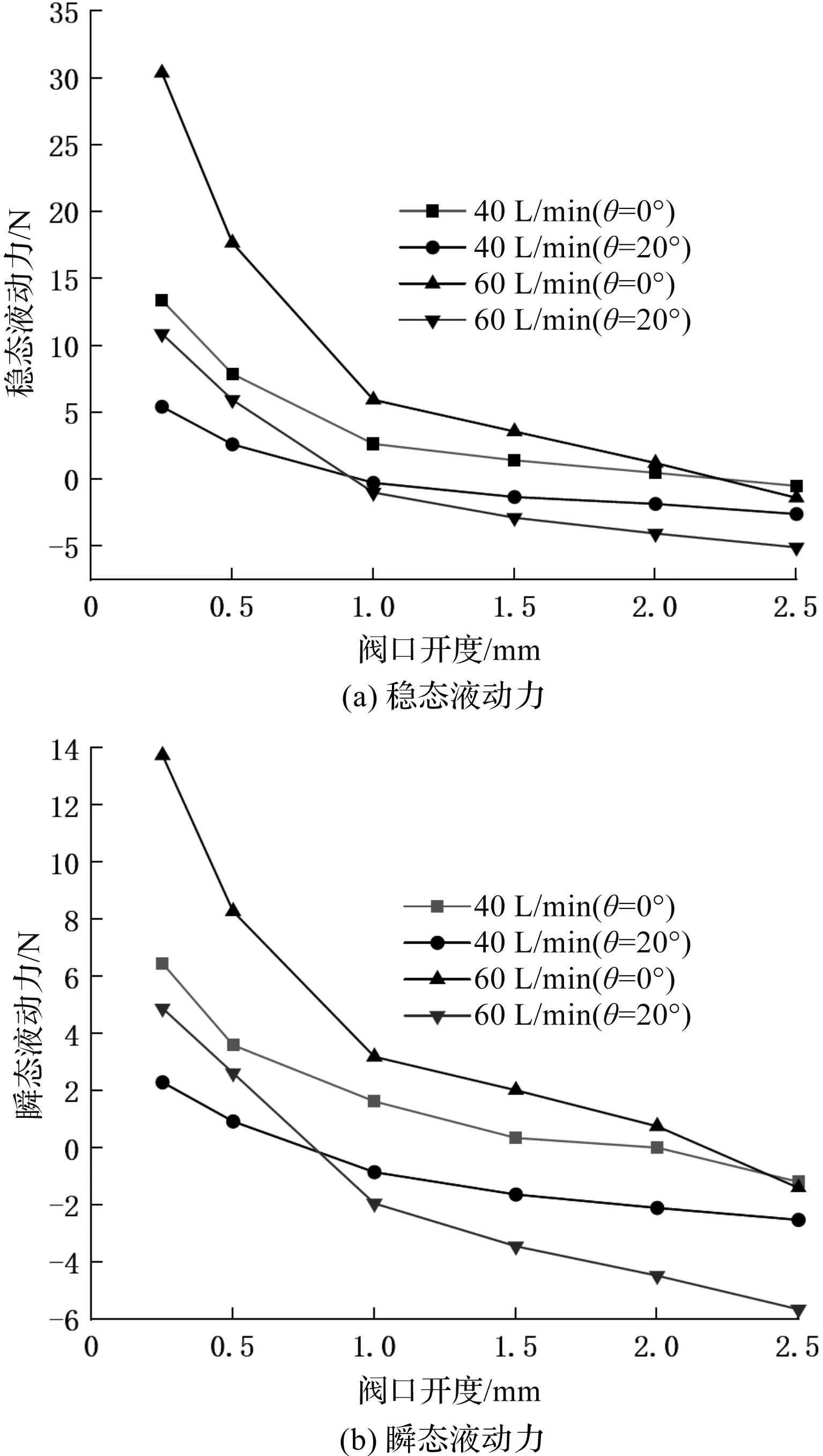

θ=20°和θ=0°(优化前),阀芯开启时的液动力仿真曲线,如图11所示。

图11 优化前后液动力仿真曲线

由图11可知:

(1)将阀套进油孔设计为斜孔后,可以有效降低滑阀的液动力,且流量越大,优化效果越明显;

(2)优化前后液动力仿真曲线的斜率很相似,都是在阀口开度达到1 mm之前,液动力减小较快,在1 mm之后变得缓慢。

不同之处在于,优化前的液动力随着开口增大而减小,方向为趋于阀口关闭方向,在开口2.2 mm时接近零点,液动力变为负值,方向趋于阀口打开,且随着开度的增大而变大;在开度达到1 mm时,优化后的稳态液动力接近于0;在阀口开度0.8 mm时,瞬态液动力接近于0。这是因为优化后阀套的倾斜方向为阀口打开方向,因此进油方向也倾向于阀口打开方向,相较于优化前,壁面1受到的力更大,优化后的瞬态液动力和稳态液动力绝对值明显减小。

当流量为60 L/min,阀芯以0.1 m/s的速度打开阀口时,不同倾斜角的滑阀液动力仿真曲线如图12所示。

图12 不同倾斜角的液动力仿真曲线

由图12可知,不同倾斜角对滑阀液动力的优化效果各有差异[17,18]:

当倾斜角为θ=10°时和θ=0°时,在阀口开度小于0.5 mm时,优化前后滑阀液动力非常接近。这是因为在小开度时,开度变化对壁面1压力分布的影响不是很明显;

θ=20°时,滑阀瞬态液动力和稳态液动力的绝对值最小;

θ=30°时,在阀口开度较小时,滑阀液动力很小;且在开口为0.5 mm左右时,滑阀稳态液动力就改变了方向;开口在0.3 mm左右时,随着阀口开度的增大,滑阀瞬态液动力几乎呈线性增大,在开口为2.5 mm时,其值接近10 N。

当流量为60 L/min,阀芯以0.1 m/s的速度打开阀口时,随着倾斜角的变化,不同阀口开度的的液动力仿真曲线,如图13所示。

图13 不同阀口开度的液动力仿真曲线

由图13可知:

不同阀口开度下,随着倾斜角的增大,滑阀稳态液动力和瞬态液动力的绝对值都先减小而后再增大;当倾斜角在15°~20°时,在各阀口开度下,稳态液动力和瞬态液动力的绝对值最小,表明其优化效果最好(其中,当稳态液动力最大值为7 N时,滑阀的瞬态液动力最大值为4 N);

优化后的滑阀液动力降低了很多,但随着阀口开度的增大,液动力方向变为趋于阀口打开方向的时间比优化前早,且改变方向的液动力也比优化前大。

产生以上情况的原因在于:(1)优化后的滑阀液动力最大值小于优化前;(2)当阀芯运动打开阀口时,趋于阀口打开方向的液动力会有助于阀芯的开启,减小阀芯运动的阻力(但是液动力也不可过大,否则会产生自激振动,影响阀的操纵稳定性)。

4 结束语

笔者利用Fluent软件对非全周开口内流式滑阀内部的瞬态流场和稳态流场进行了研究,计算了阀芯运动状态下的瞬态流场,以及阀芯静止时的稳态流场,并对其液动力进行了分析,提出了一种阀套结构的优化方法。

研究结果表明:

(1)液动力与阀口开度和流量大小有关,瞬态液动力还受到阀芯速度的影响;相比于稳态液动力,瞬态液动力较小;阀芯高速运动、大流量、小开口时,滑阀瞬态液动力也较大,所以其影响不可忽略;

(2)当阀口开度增大到一定程度时,液动力会出现负值,即倾向于阀口开启的方向;

(3)在对滑阀阀套进行优化时,将阀套4个进油孔的方孔设计为斜孔,对不同倾斜角的液动力进行对比可知,当倾斜角在15°~20°时,其液动力的优化效果最好。

因为滑阀的阀腔不对称,所以阀芯在运动过程中,阀杆会因受力不均而产生径向不平衡的卡紧力。因此,在后续的工作中,笔者将对因阀杆受力不均产生的卡紧力进行深入研究。