絮状粉末制品微量高精度称重系统设计与试验*

王志强,戴泽军,项锦波,彭建飞,庄晓玮

(杭州电子科技大学 机械工程学院,浙江 杭州 310018)

0 引 言

作为一种较高效而节能的先进成型技术,粉末冶金技术是复杂精密零配件成型首选的制造工艺。有色金属、无色金属,以及各种尺寸材料的成型都可以运用粉末成型技术。

许多精密微小的零件,例如离合器摩擦片,在进行粉末热压成型时对其重量的要求极其严格,微小至1 g的重量偏差都会导致摩擦片的使用性能和工作寿命大打折扣[1,2]。

而摩擦片热压成型所需的粉末一般是由树脂、橡胶、增强纤维、填料等组成的复合橡胶粉末,其物理性质极易结团,且呈絮状,限制了其粉末称量及其分装的速度[3,4]。因此,在称重机械快速自动工作时,如何提高其动态称量的精度和速度,一直是摩擦材料生产企业亟待解决的难题。

此前,许多学者对物料称重系统进行过研究,开发设计了一些物料称重系统。高智龙[3]根据高低速二级上料策略,确立了物料称重系统高低速最佳切换点,对混凝土配料机称量过程和控制策略引起的精度问题进行了优化。童文[4]研究了迭代法算法,并对其进行了改进,减少了空中余料对称重配料过程带来的影响,可以较好地确保粉末称重系统的精度。SAEED A等人[5]采用梁式测压元件来测量重量,将单片机作为中央处理器进行数据的采集、线性化和校准处理,设计了一种新的称重系统。ZHU Jie-bin等人[6]采用嵌入式计算机为核心,并且在串联补偿环节加入了动态补偿的方法,设计了一种新的称重系统,解决了系统非线性强度高和传感器动态性能差等问题,缩短了称重系统达到稳态的时间。

综上所述,目前已有很多学者都从算法和控制策略的角度出发,对称重系统进行了优化设计。但是其中的大多数研究只局限于对颗粒分明、结构稳定的物料称重,而对于容易凝集而结团絮状粉料的称重研究则较少。

针对上述难题,笔者采用FX3U-32MT-E型号PLC作为连续称重系统的核心,采用改进机械结构和控制分阶段称量的方法来提高称重精度,设计一种基于工业PLC的絮状粉末制品微量高精度称重系统。

1 系统工作原理与性能指标

1.1 工作原理

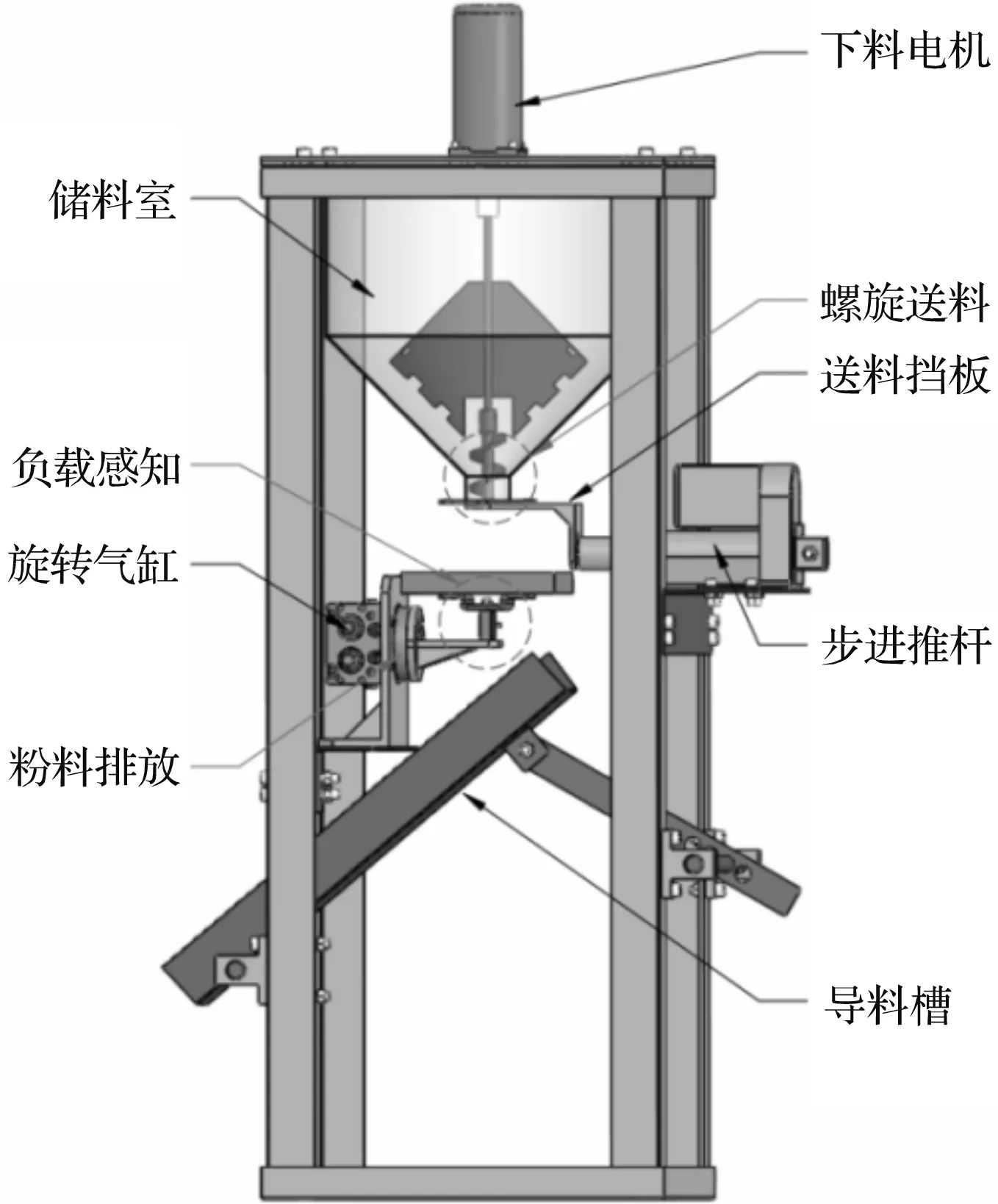

絮状粉末制品微量高精度称重系统设计的整体框架如图1所示。

图1 称重系统主体设计图

图1中,该称重系统主要由螺旋送料系统、负载感知系统、粉料排放系统组成。

称重系统各部分具体工作原理如下:

(1)螺旋送料系统。首先,通过储料室顶部端面设有的入料口向储料室内加入一定量絮状粉料,再打开称重系统电门开关,PLC向电机驱动器发送指令脉冲,下料电机转动通过联轴器分别带动心型搅拌片和焊接在其下方的下料螺杆一同转动;心型搅拌片的转动将粉料均匀分布从而使粉料向储料室下部移动,下料螺杆的转动输送粉料进入储料室下方的圆柱管中以待下料;通过控制电机转速或更换下料螺杆的螺距,对下料过程中的粉末量进行了定量控制;

同时,螺旋送料的下料方式能够在给料阶段使粉料在称重台内均匀分布,减少对称重传感器的冲击,以此达到提高称重速度、精度的目的;

(2)负载感知系统。称重台的底部安装有高精度重量传感器,传感器与重量变送器相连接,重量变送器处理传感器的信号值并处理生成称重台的重量信息,通过RS485串口与PLC进行ModbusRTU通讯,将称重台的重量信息反馈给PLC。确定好需称重量X后,PLC对所有限位传感器的触发信号进行检查确认,若存在未复位信号,不予启动,需重新按下复位开关进行所有位置初始化复位,复位成功后读取此时传感器的重量信息作为初始值Y0,同时通过运算得到目标值Y(Y=Y0+X)和Y1(Y1=Y0+X-α)。PLC控制步进推杆打开下料阀门,PLC控制下料电机以旋转,粉末物料开始下料;

负载感知系统中的高精度称重传感器实时测量称重台的重量信息,并通过数字变送器与PLC的串口通信,将重量信息反馈给PLC,PLC将重量信息与目标值Y进行比对构成闭环控制。随着下料进行,当称重反馈值Z≥Y1时,PLC通过DA拓展模块控制下料电机降速,减缓装置下料速度,使下料更平稳,提高称量精准度。随着下料的进行,当称重反馈值Z≥Y时,PLC停止下料电机的旋转,控制步进推杆推动送料挡板关闭下料阀门,下料结束;

(3)粉料排放系统。在下料完毕后,负载感知系统控制步进推杆关闭下料阀口,PLC通过电磁阀YV控制旋转气缸,旋转气缸通过称重传感器和称重台连接件带动称重台旋转,将称重台中所称的粉料倾倒至下方的导料槽中,粉料顺着导料槽滑动至后续的压制工序。随后气缸复位,称重台恢复水平位置。

1.2 性能指标

称重系统具体性能指标如下:

(1)通过改变下料电机转速、改变下料螺杆螺距(通过3D打印实现)、改变PLC设定的需称重量X等措施,有效改变该系统称得实际粉尘重量;称重量程范围:0 g~20 g;

(2)在保证微量(20 g内)的前提下,高精度称重传感器能较好地适用于絮状粉末物料的称量,称重精度范围:±250 mg;

(3)PLC控制下旋转气缸倾斜的倾斜角度:0°~60°;

(4)整套装置完成一次下料-称料-排料的循环过程所消耗的时间:8 s~15 s。

2 系统机械结构

螺旋送料和粉料排放模块是该称重装置的核心机械部件。

2.1 螺旋送料模块结构

螺旋送料模块的整体结构如图2所示。

图2 螺旋送料模块结构设计

螺旋送料模块由下料电机(直流调速电机)、带有入料口的电机固定板、储料室、心型搅拌片、下料螺杆和下料阀口组成。

其中,下料电机通过螺栓螺母安装在电机固定板上,电机固定板通过四角的螺栓螺母安装在储料室的上端面,储料室通过螺栓螺母安装在机架上。心型搅拌片上端的光轴通过联轴器与下料电机连接,下端的光轴插入下料螺杆中并通过旋入螺钉的方式固定。下料螺杆的旋转带动粉料从储料室的下料阀口均匀落下。下料螺杆螺距可以通过三维软件建模和3D打印技术进行实时更换。

此外,PLC可以通过DA拓展模块对下料电机的输入电压进行控制,达到对下料电机转速的调节[7,8]。下料电机的转速控制和下料螺杆的螺距大小选定这两项参数,综合控制了该系统的下料速度,即性能指标(4)中所述的内容。

2.2 粉料排放模块结构

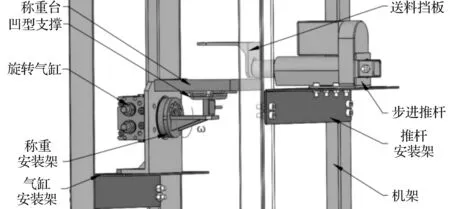

粉料排放模块的整体结构如图3所示。

图3 粉料排放模块结构设计

图3中,粉料排放模块由送料挡板、步进推杆、推杆安装架、称重台、凹型支撑、旋转气缸、称重安装架和气缸安装架组成。

机架左右侧上分别通过螺钉固定安装气缸安装架和推杆安装架,推杆安装架上通过螺钉固定安装步进推杆,步进推杆左侧端面固定安装送料挡板,用于控制螺旋送料模块中下料阀口的开闭。

气缸安装架上固定安装有旋转气缸,旋转气缸的旋转部分固定安装称重安装架,称重安装架上竖直安装有高精度称重传感器,高精度称重传感器与称重台之间通过凹型支撑连接,凹型支撑有助于将称重台上的负载均匀传递到称重传感器的感应面上,提升测量精度[9,10]。

该系统的机械结构各主要元器件的参数如表1所示。

表1 主要元器件表

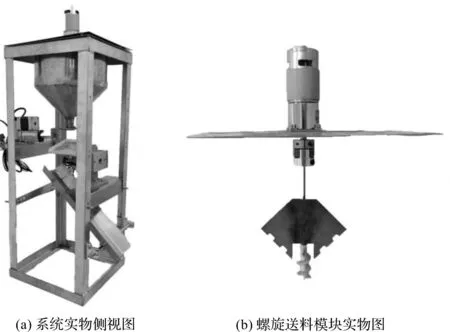

同时,笔者搭建了系统样机。系统机械结构实物图如图4所示。

图4 系统机械结构实物图

3 系统电气控制

3.1 电气系统设计

(1)PLC控制系统

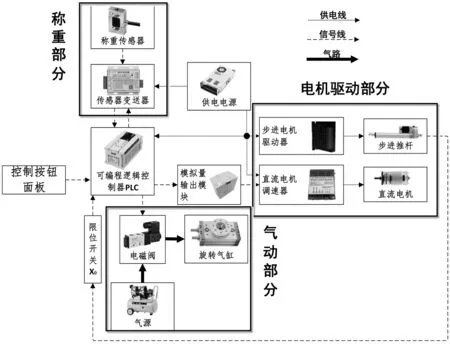

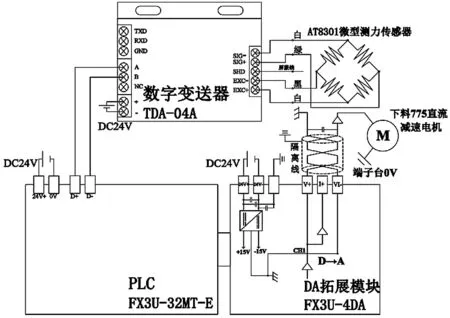

根据称重系统的称重测试要求,笔者设计了PLC控制系统,如图5所示。

图5 PLC控制系统

图5中,该系统主要由PLC、HMI触摸屏、步进电机驱动器、模拟量拓展模块(DA)、电机调速器、数字变送器和YV电磁阀等元件组成。

笔者在Windows操作系统中,利用GX-Works2软件进行顺序控制的设计以及PLC编程。其中,系统程序以梯形图的编程方式进行体现,将编译的结果写入PLC。

PLC控制系统简图如图6所示。

图6 PLC控制系统简图

图6中,利用GTDesigner3软件进行触摸屏界面设计,并写入触摸屏设备中,完善称重操作中的人机交互;PLC通过与步进电机驱动器的通信,实现对步进推杆的控制;

PLC综合数字变送器从称重传感器处采集到的重量信息控制下料电机的转速,通过DA拓展模块将含有电机转速信息的模拟量电压传输至PLC电机调速器处,PLC电机调速器得到PLC模拟量信号后,根据信号值对下料电机进行调压,从而对电机输出转速进行控制,达到在下料过程末尾时降低转速的目的[11-13]。

HMI通过RS485通信电缆与PLC通信,完成对称重参数(称量次数、下料电机转速、需称质量)的设定;复位开关对步进推杆的初始位置进行复位;总开关控制整套PLC电气系统的启动关闭;外部电源将插座220 V电源降压整流至24 V后,通过端子台将电流分流以供多元件使用。

系统具体的硬件配置及相关具体参数如表2所示。

表2 PLC控制系统硬件配置

(2)步进电机的驱动和控制回路

步进电动机的具体驱动和控制回路设计如图7所示。

图7 步进电动机的驱动与控制回路原理图

图7中,该回路主要由控制电路和驱动电路组成;控制电路由电机驱动器PUL-和DIR-接口分别与PLC的高速输出口Y0和Y4连接而成,主要完成电机方向Y4和控制脉冲Y0的传输。其中,DIR-和PUL-采取共阳极接法,ENA-和ENA+采取空置;

驱动电路由端子台24 V电压接入步进驱动器GND、VCC端口,然后步进驱动器输出A+、A-、B+、B连接步进电动机二相绕组,根据控制电路输入的脉冲方向信号,为步进电机各绕组提供正确的通电顺序以及电机所需的高电压大电流。

(3)模拟信号的采样与控制回路设计

根据系统的设计要求,笔者设计了高精度称重传感器和下料直流减速电机的信号控制回路,如图8所示。

图8 系统模拟信号采样与控制原理电路

图8中,模拟信号的输入传感器通过屏蔽线与TDA-04A数字变送器上的端口连接,数字变送器将称重信息处理后传输给PLC;PLC中的模拟量信号通过DA拓展模块经过屏蔽双绞线传输给下料电机,双绞线的屏蔽层接地。

3.2 PLC控制软件

在PC机中,笔者采用GX-Works2编程软件,进行系统的工作流程设计。

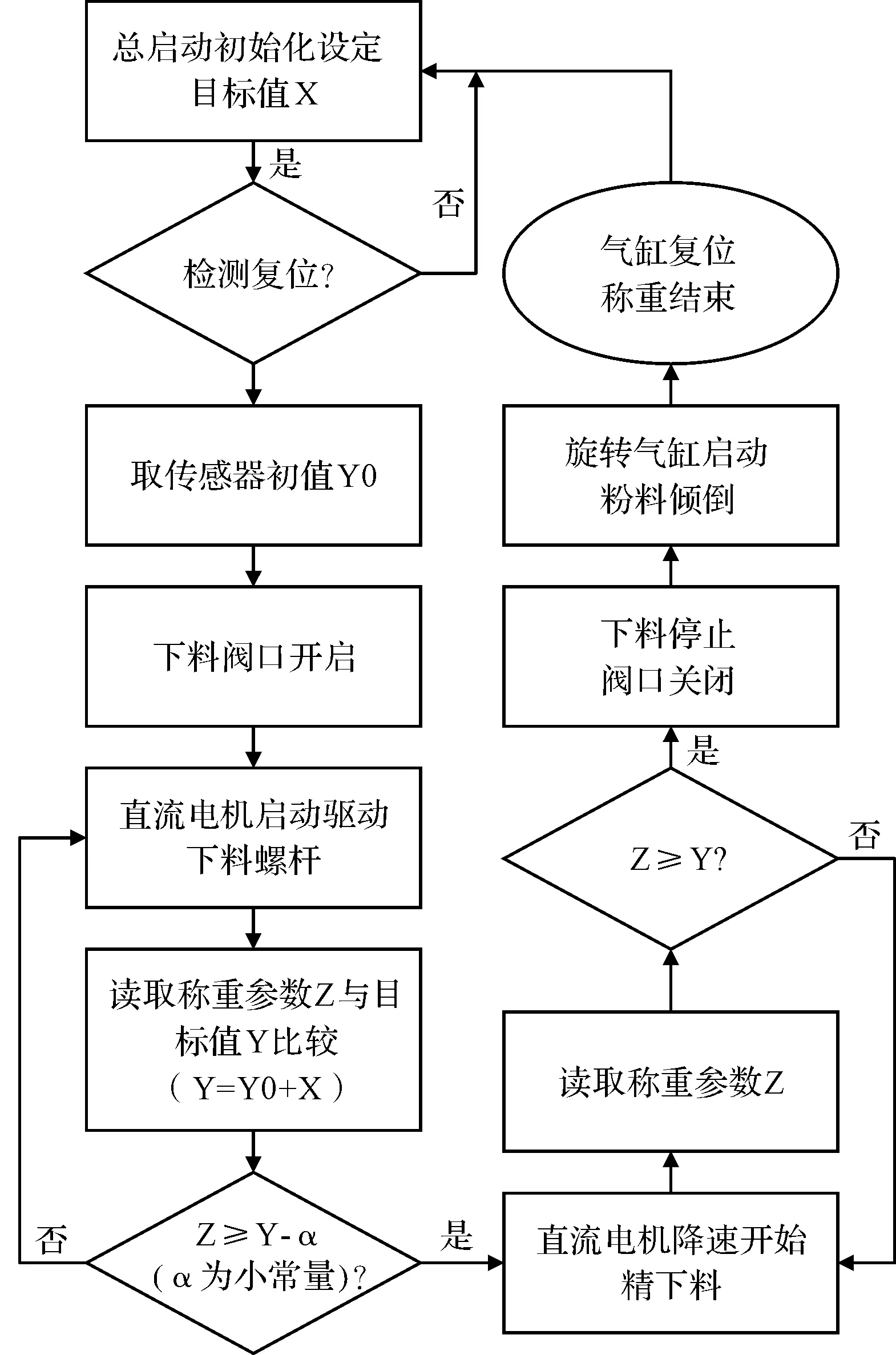

絮状粉末制品微量高精度称重系统的自动控制流程如图9所示。

图9 系统自动控制流程图

3.3 触摸屏监控软件

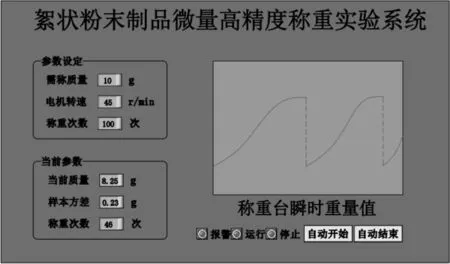

利用GTDesigner3编程软件平台,根据PLC控制软件的设计思路,笔者设计了相应的监控HMI软件界面。

系统自动运行时的系统界面如图10所示。

图10 系统自动控制监控界面

图10中,系统自动运行时的系统界面包括:当前参数、状态监测、数据记录、参数设定,还包括自动运行、自动停止按键和系统运行、停止、报警灯[14-16]。

该触摸屏软件设计的功能主要有点动控制界面、分段测试界面、自动控制界面和参数设置界面。该控制软件主要由点动控制模块、分段控制模块、自动控制模块和参数设置模块组成,具体介绍如下:

(1)点动控制界面主要用于进行下料称重测试过程中的各执行元件单个动作测试、称重数据显示和状态监控,可以检查各执行单元是否正常工作;

(2)分段测试界面主要用于单次下料称重测试过程中的动作测试、称重数据显示和状态监控;

(3)自动控制界面主要用于系统自动运行过程中的称重数据显示和状态监控;

(4)参数设置界面主要用于设定点动、分段和自动控制测试界面中下料电机转速、需称质量、称重动作次数、传感器精度设定等具体运行参数。

4 微量高精度称重试验

笔者在某摩擦材料生产工厂使用了该设备,代替了该企业原本手工称量的繁琐工序,大大提高了企业生产线的自动化程度和生产效率,节省了人力劳动并减轻了扬尘对人体的危害[17-19]。

使用过程中,该设备表现出了以下优点,即具有自动称量稳定、称量速度快、精度范围小。

几种不同的摩擦片热压用橡胶粉料的部分试验数据如表3所示。

表3 微量高精度称重试验数据

表3中,几种粉末被笔者分别连续称重了100次,其达标率达到96%以上。笔者取企业常用于生产的一种混合橡胶粉料作为试验粉料,橡胶粉料为主要成分,由树脂、橡胶、增强纤维、填料等组成,其常规掺水量为6%。其中掺水橡胶粉料掺水量为10%,干燥橡胶粉料掺水量为2%[20]。橡胶粉料和掺水橡胶粉料的称重平均速度为12 s/次~14 s/次,称量速度高于企业后续热压工序要求的称量速度15 s/次~20 s/次。

而干燥橡胶粉料的称重平均速度为20 s/次~23 s/次,由于粉料缺少必要水分,结团能力大大加强,粉料容易粘结在下料阀口和下料螺杆之间,降低了称重速度[21-23]。

从表3可知:普通橡胶粉料称重值标准差为0.209 3 g,最大相对误差为2.3%;掺水橡胶粉料称重值标准差为0.180 9 g,最大相对误差为2.2%;干燥橡胶粉料称重值标准差为0.347 7 g,最大相对误差为3.5%。

该装置实际平均称重精度高于要求精度,且称重值相对误差范围被控制在了2%~4%内;由于粉料含水量的不同,称重结果也会出现不同的波动,但是波动数值仍在要求的精度范围内。

后期,该装置仍需要克服低含水量粉料带来的高结团能力所出现的干扰。

5 结束语

笔者针对摩擦片热压用橡胶粉末易结团的物理特性,以及称重过程中的精度和速度问题,研制了以PLC为核心控制器,以螺旋送料模块和粉料排放模块为核心机械结构的絮状粉末制品微量高精度称重系统,并进行了样机的称重试验。

试验结果表明;

(1)本系统的称重误差能够稳定在250 mg以内;称重值标准差控制在0.21 g以内,最大相对误差控制在2.5%以内,且称重速度达到12 s/次~14 s/次,能够满足后续粉料热压工序的速度要求;

(2)在称量干燥橡胶粉料时的效果不理想,称重误差超过500 mg且标准偏差达到了350 mg,称重值的波动幅度较大,说明仍需在机械结构方面进行优化以应对更高结团能力的粉料。

之后,笔者需要进一步研究微弱风对该称重系统效果的影响,以及补偿粉末掉落对称重传感器冲击力误差的控制策略。