隔舌安放角对离心泵空化状态下压力脉动的影响*

舒乙宸,宋文武,马晓堂,陈洪阳,杜 聪

(西华大学 能源与动力工程学院,四川 成都 610039)

0 引 言

作为一种靠叶轮旋转时产生的离心力来输送液体的通用机械,离心泵的应用非常广泛。离心泵的基本构造是由叶轮、泵体等部分构成,其中,叶轮是离心泵的核心部分。离心泵的内部流动状况是影响其运行特性的重要因素。

在通常情况下,离心泵大多采用螺旋型蜗壳结构,蜗壳与隔舌的不对称性会造成叶轮出口流动的环形畸变,尤其是在非设计工况点时,其畸变将更为剧烈[1]。

目前,工业领域对高比转速离心泵性能的要求越来越高,而空化是影响离心泵性能与运行稳定性的重要因素。因此,有必要研究离心泵不同隔舌安放角在空化状态下的压力脉动,并根据压力脉动的对比分析,研究隔舌安放角对离心泵空化过程的影响。

王凯丽等人[2]研究了不同空化阶段的离心泵非定常流动特性问题,研究发现,在同一空化阶段,不同工况下离心泵隔舌和出口位置的压力脉动变换规律相似,即从未空化到严重空化阶段,离心泵压力脉动幅值降低,且主频均为叶频。蔡建程等人[3]研究了在非设计工况下的离心泵性能和其隔舌区压力脉动问题,研究发现,对于变转速工况,离心泵隔舌区的压力脉动强度随转速以二次函数的形式升高。罗旭等人[4]研究了不同空化程度下的高速离心泵,得到了高速离心泵叶轮内部的空化演变过程,以及流体诱发的离心泵压力脉动的变化规律。杨敏官等人[5]研究了离心泵隔舌附近流场的压力场,并且对离心泵叶轮流道内的空化发生部位和发展程度进行了预测。

在现有的有关于离心泵隔舌安放角压力脉动的研究中,针对中低比转速离心泵的研究较多[6-12],且其中的多数研究是针对其非空化的状态[13]。目前,对空化状态下高比转速离心泵压力脉动[14,15]的研究较少,并且缺乏空化阶段隔舌安放角对隔舌处压力脉动影响的研究。

笔者将采用CFD技术对不同空化状态下的模型泵进行数值模拟,并对3种隔舌安放角的模型泵隔舌处的压力脉动进行对比,研究不同隔舌安放角在空化状态下对压力脉动的影响,以期对离心泵的水力优化和可靠运行提供参考。

1 数值计算

1.1 计算模型

该研究对象为某一离心泵,其设计参数为:

流量Q=48 m3/h,扬程H=7.8 m,转速n=1 450 r/min,叶片数Z=6。

笔者利用CFturbo建立了叶轮三维模型和不同隔舌安放角下的蜗壳三维模型,并在UG中分别对进口段和出口段进行了适当的延伸。

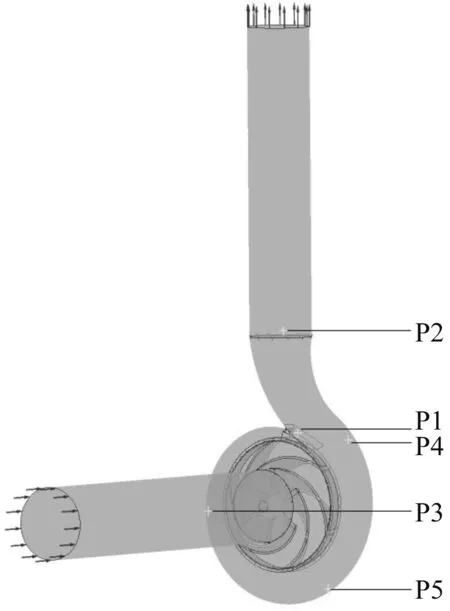

三维模型如图1所示。

图1 三维模型

为了监测离心泵上各个位置的压力脉动,笔者在模型泵上设置了5个监测点,分别位于隔舌、出口、进口、蜗壳。

模型监测点设置如图2所示。

图2 监测点设置

1.2 网格划分

笔者利用ANSYS-CFX前处理网格软件ICEM对模型泵的水体进行了网格的划分。为了保证网格的质量,笔者分别对叶轮叶片、蜗壳隔舌等扭曲度较大的地方进行了加密处理;对该模型泵的全流道网格进行了无关性验证,选取了4组不同密度网格。

网格无关性验证如表1所示。

考虑到时间成本和计算机资源,笔者最后确定此处的模拟计算采用方案2,计算域网格总数为4 114 820。

其中,叶轮水体为1 286 597,蜗壳水体为1 906 561,进口延长段为506 426,出口延长段为415 236。

表1 网格无关性验证

离心泵模型网格图如图3所示。

图3 离心泵模型网格图(叶轮及蜗壳)

2 求解方法及边界条件

2.1 计算模型

此处的计算模型选用RNG k-Epsilon湍流模型,湍动能方程如下:

(1)

式中:αk—经验系数;ue—有效黏性系数;k—湍动能;Gk—湍动能生成项;ε—湍动能耗散率。

此处的空化模型采用基于空泡动力学中简化的Rayleigh-Plesset模型:

(2)

式中:PV—气相压力,Pa;P—水蒸气饱和压力,Pa;rnuc—成核位置的气相体积分数,rnuc=5.0×10-4;RB—成核位置的气泡半径,RB=2.0×10-6m;Fe,Fc—气化和压缩过程中的经验参数,其中,Fe=5.0,Fc=0.01。

2.2 数值模拟设置与边界条件

笔者运用ANSYS CFX17.0进行模拟计算,将进口设置为总压进口,将出口设置为质量流量。

笔者对非结构四面体网格采用GGI适应模式,叶轮和蜗壳水体之间的动静耦合交界面设置为Frozen Rotor交界面,并采用无滑移壁面网格。

其中,在定常计算中旋转部件与静止部件的交界面设置为“冻结转子”状态,液体体积分数设置为1,气体体积分数设置为0,改变压力进口从而达到不同的空化程度[16-18]。

笔者将定常的结果作为非定常的初始状态开始计算,时间步长344.828 μs,数值计算10个周期,选取最后一个周期进行分析,求解精度为10-5。

3 数值模拟与结果分析

3.1 不同空化阶段模型泵压力脉动模拟结果

笔者用性能下降法作为判别泵是否发生空化的依据。此处,模型泵的未空化阶段、空化阶段、严重空化阶段,即为泵扬程未下降、扬程下降3%与扬程下降70%时的状态。

各监测点在不同空化程度下的压力脉动频域图如图4所示。

图4 不同空化程度下的压力脉动频域图

从图4可以看出:

在非空化情况下,各监测点压力脉动频率分布比较一致,主频位于0.2倍转频处;

在空化情况下,隔舌监测点的压力脉动幅值明显高于其他监测点,压力脉动主频位于叶频144 Hz处,次频位于两倍叶频处;

在严重空化的情况下,隔舌监测点的压力脉动幅值较其他监测点来说也较大。这是因为蜗壳和叶轮间产生了较强的动静干涉,压力脉动强度加大。

就隔舌位置的监测点来说,从非空化阶段到临界空化阶段,隔舌监测点的压力脉动幅值有明显下降。从临界空化阶段到严重空化阶段,隔舌处压力脉动的幅值倍增。

离心泵内空泡随着装置空化余量的降低而逐渐增多,空泡的聚集、膨胀及空穴的脱落造成了压力的波动。随着进口压力的减小,空化越来越严重,导致流道内流动不稳定性加剧。

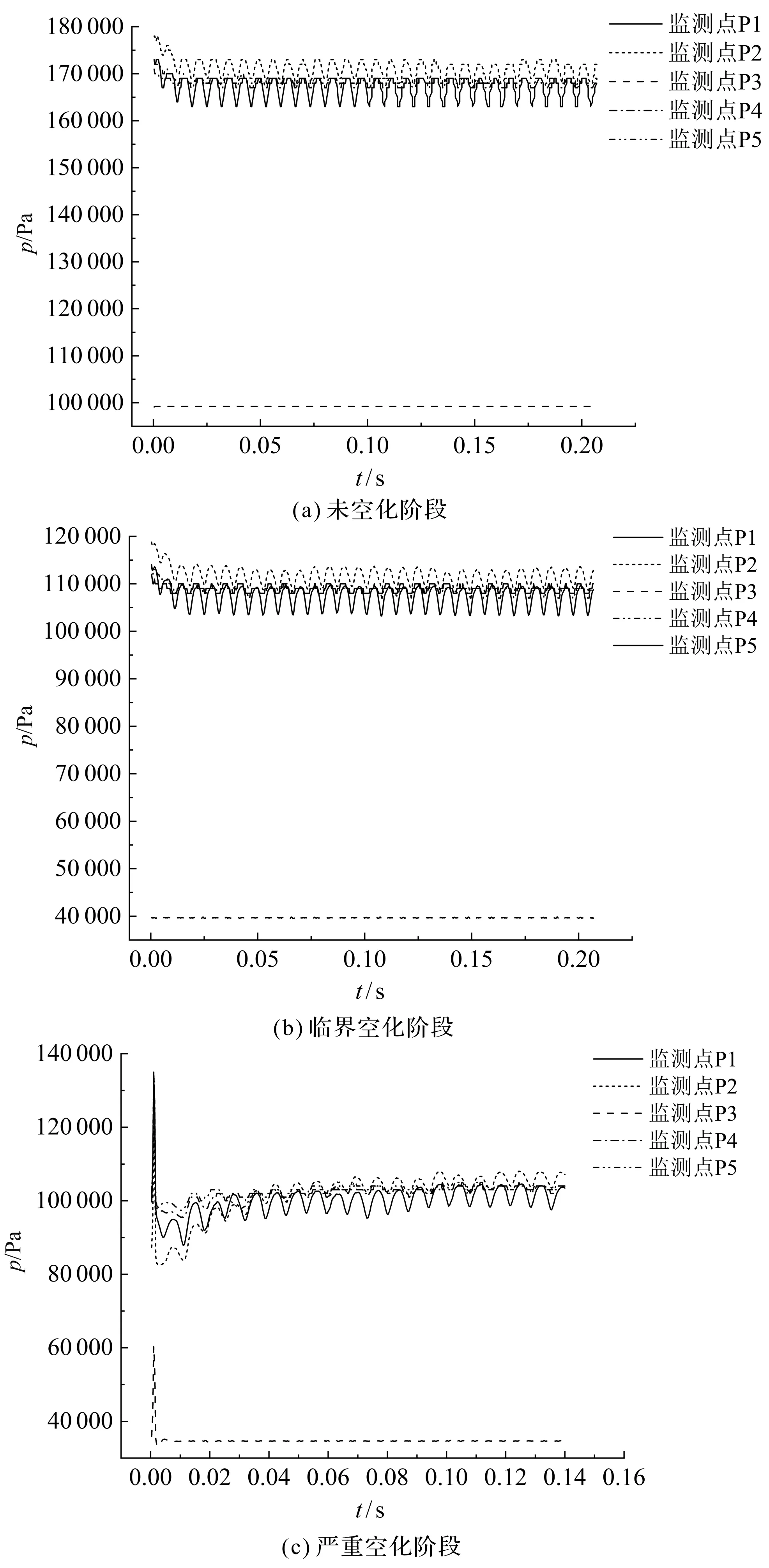

不同空化程度下,离心泵的压力脉动时域图如图5所示。

图5 不同空化程度下的压力脉动时域图

从图5可以看出:

随着进口压力的减小,空化逐渐加剧,离心泵内压力也随之减小。进口处压力最小并且压力脉动幅值最小,隔舌附近监测点压力脉动幅值最大;

在空化过程中,离心泵出口、隔舌等位置的压力脉动幅值明显高于进口位置。

以上结果说明,随着空化程度的加剧,流动的不稳定性主要表现在离心泵的下游位置。

3.2 不同空化阶段模型泵扬程与效率

不同有效空蚀余量下,离心泵的扬程曲线图如图6所示。

图6 不同有效空蚀余量下的扬程曲线

从扬程曲线可以看出:

在未空化阶段,隔舌安放角的变化对离心泵的扬程基本没有影响;但是随着空化的加剧,相同的有效空蚀余量下,隔舌安放角越大,扬程越高;并且隔舌安放角越大,临界空蚀余量越小。

不同有效空蚀余量下,离心泵的效率曲线图如图7所示。

图7 不同有效空蚀余量下的效率曲线

从图7可以看出:

未空化阶段不同隔舌安放角的离心泵效率基本一致,但是开始发生空化之后,相同有效空蚀余量下,隔舌安放角越大,离心泵效率越高,在严重空化时尤为明显;

通过分析可知,相同有效空蚀余量下,隔舌安放角越大,扬程和效率越高;随着隔舌安放角的增大,离心泵在空化条件下的性能有所优化。

3.3 空化过程中不同隔舌安放角压力脉动

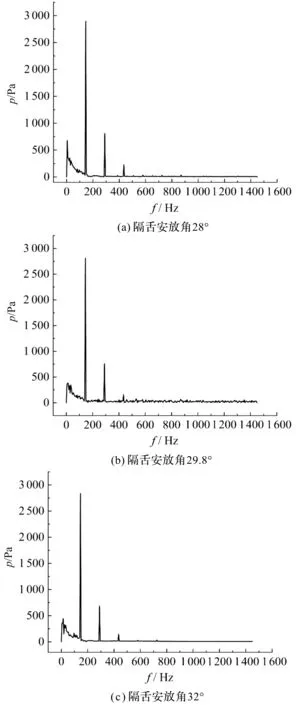

未空化阶段时,隔舌安放角为28°、29.8°、32°下隔舌的离心泵压力脉动频域图如图8所示。

图8 未空化阶段隔舌监测点压力脉动频域图

从图8中相同的空化阶段可以看出:

在非空化状态下,安放角增大对离心泵隔舌处压力脉动幅值影响不大;但是随着安放角的增大,其高频成分有所减少。

临界空化阶段时,隔舌安放角为28°、29.8°、32°下隔舌的离心泵压力脉动频域图如图9所示。

从图9可以看出:

空化状态下,隔舌处压力脉动的主频和次频分别在叶频和两倍叶频处;随着隔舌安放角增大,其压力脉动的主频频率基本不变,次频有较为明显的减小,高频成分也有所减少。

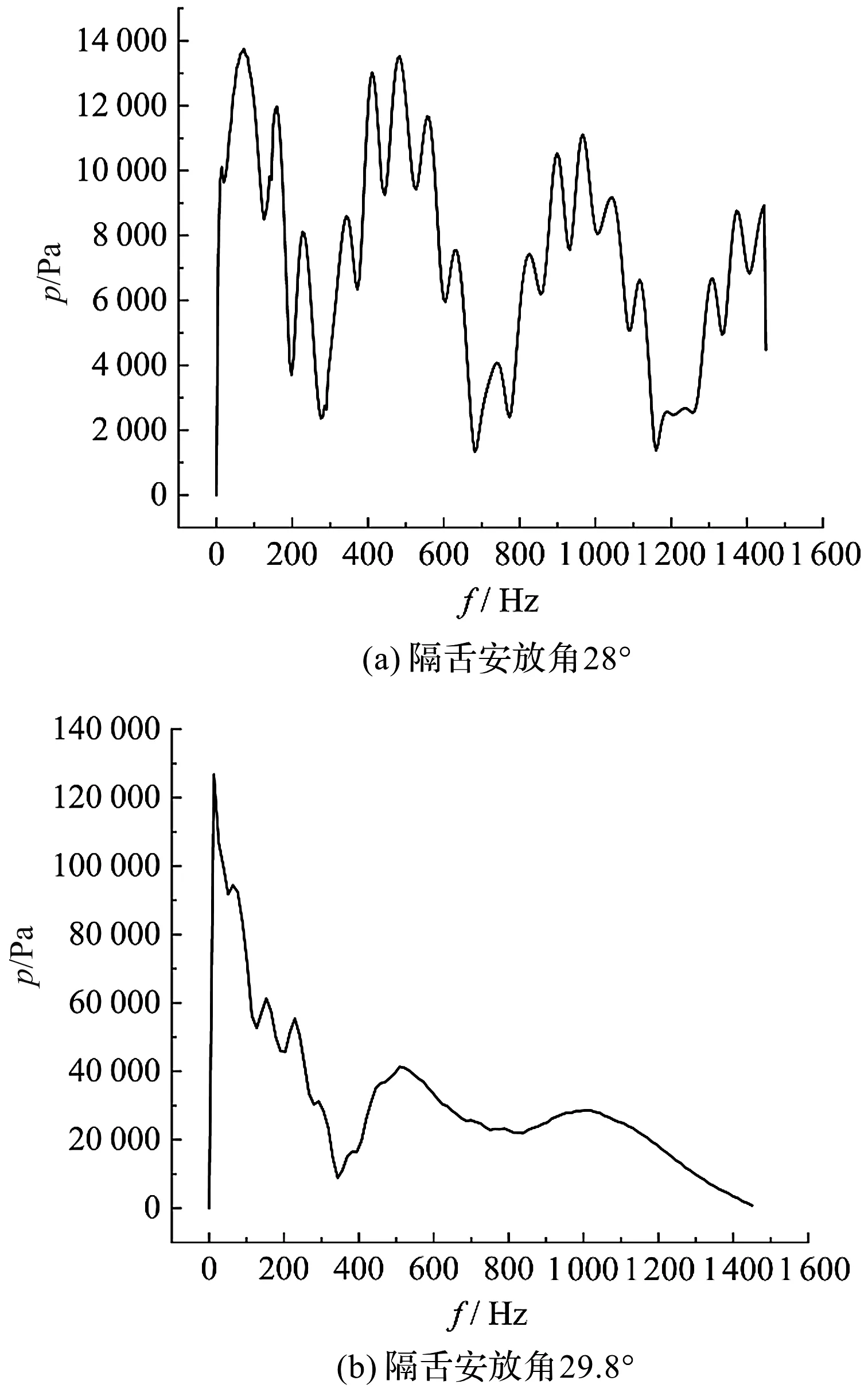

严重空化阶段时,隔舌安放角为28°、29.8°、32°下隔舌的离心泵压力脉动频域图如图10所示。

从图10可以看出:

图9 临界空化阶段隔舌监测点压力脉动频域图

图10 严重空化阶段隔舌监测点压力脉动频域图

严重空化时,随着安放角的增大,从28°~32°,隔舌处压力脉动由无规律高频振动逐渐平稳下来,振幅明显减小。该结果说明,通过将隔舌安放角适当地增大,能有效地稳定隔舌处的压力脉动;

从未空化阶段到临界空化阶段,相同隔舌安放角的模型泵压力脉动的高频成分增多,低频部分有小幅波动,有不稳定趋势;

从临界空化到严重空化阶段,其振幅大幅度增大。

4 结束语

由于目前业界对空化状态下高比转速离心泵压力脉动的研究较少,并且缺乏空化阶段隔舌安放角对隔舌处压力脉动影响的研究,笔者采用ANSYS CFX软件对不同隔舌安放角(28°、29.8°、30°)的离心泵进行了数值模拟,研究了隔舌安放角对离心泵空化状态下压力脉动的影响,得到了其外特性和压力脉动特征。

研究结论如下:

(1)空化过程中,离心泵出口、隔舌等位置的压力脉动的幅值明显高于进口位置,泵内流动的不稳定性主要表现在中、下游;其中,隔舌部分的压力脉动较为敏感,压力脉动幅值最大;

(2)在隔舌安放角28°~32°范围内发生空化时,在相同有效空蚀余量下,隔舌安放角越大,离心泵的扬程和效率越高;随着隔舌安放角的增大,离心泵在空化条件下的性能有所提高;

(3)随着空化的加剧,离心泵隔舌处的压力脉动幅值增大;但在严重空化状态下,隔舌安放角越大,压力脉动幅值越小,整体更稳定。因此,通过适当增大隔舌安放角能有效地稳定离心泵压力脉动。

在后续的工作中,笔者还将研究更大范围的隔舌安放角对压力脉动的影响,以及不同比转速离心泵空化状态下的压力脉动特性。