微细通道内过冷水温度对蒸汽直接接触间歇凝结界面波动的影响研究

侯娜娜,李树谦,张 东,张强武,马坤茹

(1.河北水利电力学院土木工程学院,河北 沧州 061001) (2.河北科技大学建筑工程学院,河北 石家庄 050018) (3.河北省数据中心相变热管理技术创新中心,河北 沧州 061001) (4.沧州市储热及低品位余热利用型电磁供热技术创新中心,河北 沧州 061001)

蒸汽直接接触凝结(direct contact condensation,DCC)是蒸汽与过冷水直接接触时发生动量、热量和质量传递的一种现象. 由于相间无热阻,具有高效的热质传递效率,被广泛的应用核电、化工、海水淡化等工程领域[1-6].

目前,已有大量研究学者对常规尺度下蒸汽入射到大池和管道中的蒸汽直接接触凝结进行了研究,且根据气液界面特征不同,划分为不同流型,如射流振荡、泡状凝结、间歇凝结等[7]. 例如,郭烈锦等[8]通过垂直管内蒸汽逆流射入大池的DCC可视化实验发现了4种流型,分别为不稳定间歇震荡流型、不稳定界面振荡流型、不稳定气泡振荡流型和稳定射流凝结流型.

鉴于蒸汽直接接触间歇凝结具有过冷水周期性被吸入、脱离支管的特征,从而会诱发相关设备的震动[9-10]. 故关于蒸汽直接接触间歇凝结引起压力瞬时变化及过冷水温度对间歇凝结影响的研究较多. Hujala[11]等在研究蒸汽入射到压力抑制池时发现,饱和蒸汽在过冷水中的DCC会引起压力瞬时变化,使液体加速冲击周围结构,从而对周围结构产生较高的载荷. Arinobu等[12]进行了沸水堆突发失水事故时出现的蒸汽直接接触间歇凝结研究,发现由汽泡破裂和蒸汽快速凝结产生的压力振荡可能会诱发设备的结构疲劳. Li等[13]在不同过冷水温度工况下开展了蒸汽射入大池的可视化实验和数据测量实验,发现随着温度的增加间歇凝结汽泡由圆锥形变为球形,这与Puustinen等[14]得到了相似的结论. Gregu等[15]开展了间歇凝结机理探究实验,依据蒸汽质量流量和池水温度绘制了间歇凝结流型图,由流型图可以观察到:随着大池过冷水温度升高,内部间歇凝结逐渐向轻微间歇凝结转变. 李树谦[16]对常规尺度T型管内直接接触凝结进行了探究,发现当过冷水为70 ℃时,间歇凝结周期内蒸汽在水平主管中的时间要比过冷水温度为30和50 ℃时停留的时间要长.

可见既往研究中间歇凝结的研究主要集中在常规尺度,且由于间歇凝结引起的压力振荡会对相关设备的安全运行造成不利影响,故其是被抑制的对象. 然而近年来有学者研究发现,微细通道条件下由间歇凝结诱发的高频汽液两相流振荡使得流动沸腾临界热流密度得到显著提高[17-19],并能有效解决高热流密度电子元件散热问题. 且已有研究表明,尺度效应会使得微细通道内汽液流动、传热特性不同于常规尺度[20-22]. 因此,显著区别于常规尺度蒸汽直接接触凝结,微细尺度下的蒸汽直接接触间歇凝结汽液界面演变特征的研究有待深入研究和探索.

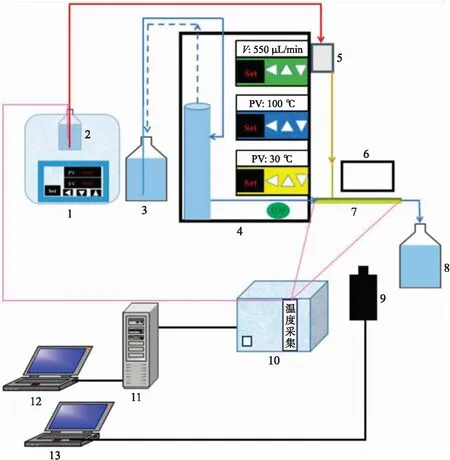

1.电加热数显恒温水域;2.去离子水储存瓶(2 000 mL);3.纯净水储存瓶(5 000 mL);4.蒸汽和过冷水流量集成控制系统(包括:精密双柱塞泵、电磁三通阀、电磁截止阀、蠕动泵、电加热水箱);5.精密蒸汽发生器;6.LED背光源;7.T型微细通道实验段;8.集水瓶;9.高速摄像机;10.DAQ数据采集板卡和主机箱;11.工控机;12.温度数据采集软件操作系统;13图像采集软件操作系统图1 实验系统示意图Fig.1 Schematic diagram of experimental system

1 实验部分

如图1所示实验系统由蒸汽发生系统、过冷水双循环系统、图像采集系统、温度采集系统及T型可视化实验段组成. 其中实验段的结构形式、主支管段尺寸、蒸汽入射及过冷水流动方向如图2所示.

图2 T型可视化实验段示意图Fig.2 Schematic diagram of the T-type visualization experiment channel

图2为T型可视化实验段示意图,实验段材质为石英玻璃管. 水平主管内径为1.4 mm、外径为5.88 mm及管长为310 mm. 竖直支管内径为0.7 mm、外径为4.98 mm及管长105 mm. 此外,支管中心距过冷水入口端和出口端的距离分别为62 mm、248 mm. 需要补充说明的是:(1)在过冷水入口端及出口端安装了T型热电偶,用于监测实验过程中过冷水温度瞬时变化趋势,其次还可以确保流入实验段的过冷水温度满足实验条件. 实验中采用的热电偶,已利用恒温水域箱进行了标定. (2)本文列举的可视化实验结果中水平主管内过冷水流动方向与图2中的过冷水流动方向一致,即自右向左.

实验系统中涉及主要设备的型号和技术参数如表1所示.

表1 设备技术参数Table 1 equipment technical parameters

其中精密双柱塞泵(DP-310)、精密汽化器(CEM-001)和T型可视化实验段的竖直支管之间的连接管路是内径为0.5 mm的Peek管.

此外,关于该系统中部分重要设备的功能及精确度的详细概述可见表2.

表2 设备的功能及精确度Table 2 Function and accuracy of equipment

2 实验工况及方案

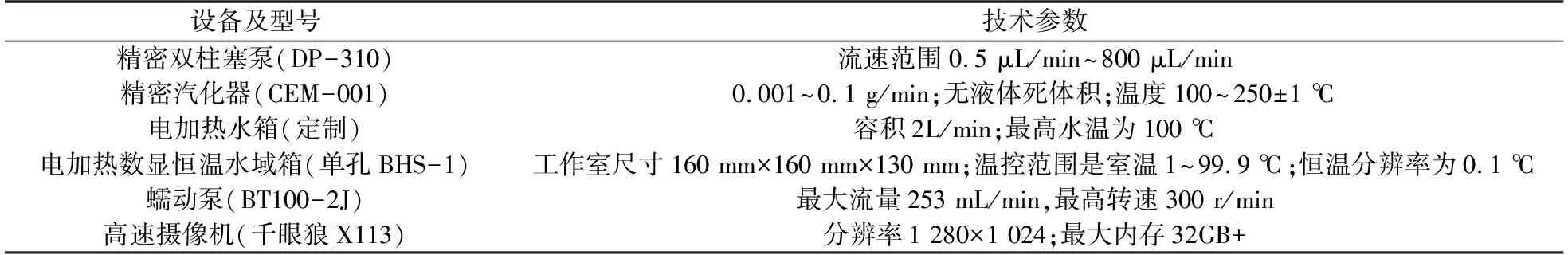

本次实验过程中汽液工况如表3所示.

表3 实验工况Table 3 Experimental conditions

需要补充解释的是:表3中蒸汽质量流量为控制面板中显示蒸汽体积流量,其减去90 μL/min为蒸汽自支管入射至主管内流动过冷水的体积流量. 原因是:精密汽化器与实验段竖直支管之间的连接管段是内径为0.5 mm peek管,该管段沿程阻力较大. 此外,观察可视化实验结果发现,在蒸汽体积流量90 μL/min工况下,蒸汽充满支管但未入射至主管内. 因此,可以推测该peek管的沿程阻力约为90 μL/min.

实验方案如下:启动蠕动泵运行过冷水正循环系统,将过冷水注入电加热水箱内. 当观察到过冷水从水箱顶部回流至纯净水储存瓶时,开始分别设定电加热水箱及恒温水域箱为100 ℃并持续加热6 h,目的是消除实验系统中的不凝汽(具体功能见表2). 然后,让水箱温度自然冷却至30 ℃(控制面板中可直接显示). 紧接着运行过冷水逆循环系统,使得过冷水再在整个实验系统中循环5 min左右,其目的是为了消除微细通道的热惯性. 其次,开启精密双柱塞泵和精密汽化器(具体功能见表2),随后产生的新鲜蒸汽通过支管持续入射至主管内流动过冷水中. 待实验系统稳定运行后(即过冷水入口端温度达到实验所需温度且恒定),依次打开LED背光源、高速摄像机(帧率为5 000 fps)、图像采集软件,进而捕捉蒸汽直接接触间歇凝结过程中汽液界面瞬时演变特征. 过冷水温度40 ℃和50 ℃工况的实验过程与30 ℃相同,因此不再过多赘述.

此外,还需说明:对整个蒸汽输送管段进行了100 ℃的持续伴热并且用10 mm厚玻璃纤维保温棉将其包裹,目的是防止蒸汽在进入实验段前液化.

为了提高可视化实验结果的可重复性,同一工况开展了3次以上实验.

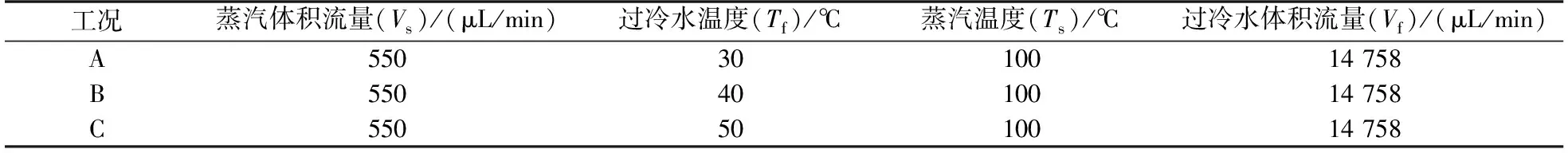

图3 过冷水30 ℃时2个不同周期内的典型汽液界面演变过程Fig.3 Typical steam-water interface evolution process in two different periods at sub-cooled water temperature of 30 ℃

3 可视化实验结果与分析

图3描述了蒸汽温度100 ℃、过冷水温度30 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,两个间歇凝结周期内典型汽液界面演变过程. 由图可见,蒸汽自竖直支管入射至水平主管内流动过冷水后,汽羽首先进入增长阶段(ta=0~0.4 ms). 出现该现象的原因是:凝结初期新鲜蒸汽入射量较大于蒸汽凝结量. 随着新鲜蒸汽的补充汽羽头部出现“颈缩”,且汽羽由光滑面演变为粗糙面(ta=0.6 ms),该现象的原因可能是部分汽羽发生“局部内爆”和汽羽头部受过冷水扰动作用,从而导致汽液界面变得粗糙. “颈缩”下部蒸汽区域瞬间溃灭,与此同时,“颈缩”上部随着蒸汽的补充蒸汽区域继续增大(ta=0.8 ms),继而在ta=1.0 ms时刻,水平主管与竖直支管相交处出现更为明显的“颈缩”现象,并且汽羽头部颜色明显加深. 导致该现象的原因是:此时过冷水与蒸汽进行剧烈的传热传质,大量的小蒸汽泡发生重叠使该区域反射光的强度减弱从而导致颜色较前一时刻加深.

需要注意的是,在ta=1.4 ms时刻支管正下方区域的颜色显著加深,其主要原因是由于蒸汽泡发生“整体内爆”并分散成数量极多的微小汽泡所致. 随后,这些微汽泡群先后经历了多次“颈缩”(例如ta=1.6 ms、ta=2.0 ms)、局部溃灭(例如ta=1.8 ms、ta=2.4 ms)、直至完全消失的过程. 进一步观察发现,即使在相同工况下汽液界面的时空演变行为也不完全一致,表明微细通道条件下的蒸汽直接接触间歇凝结具有一定的随机性.

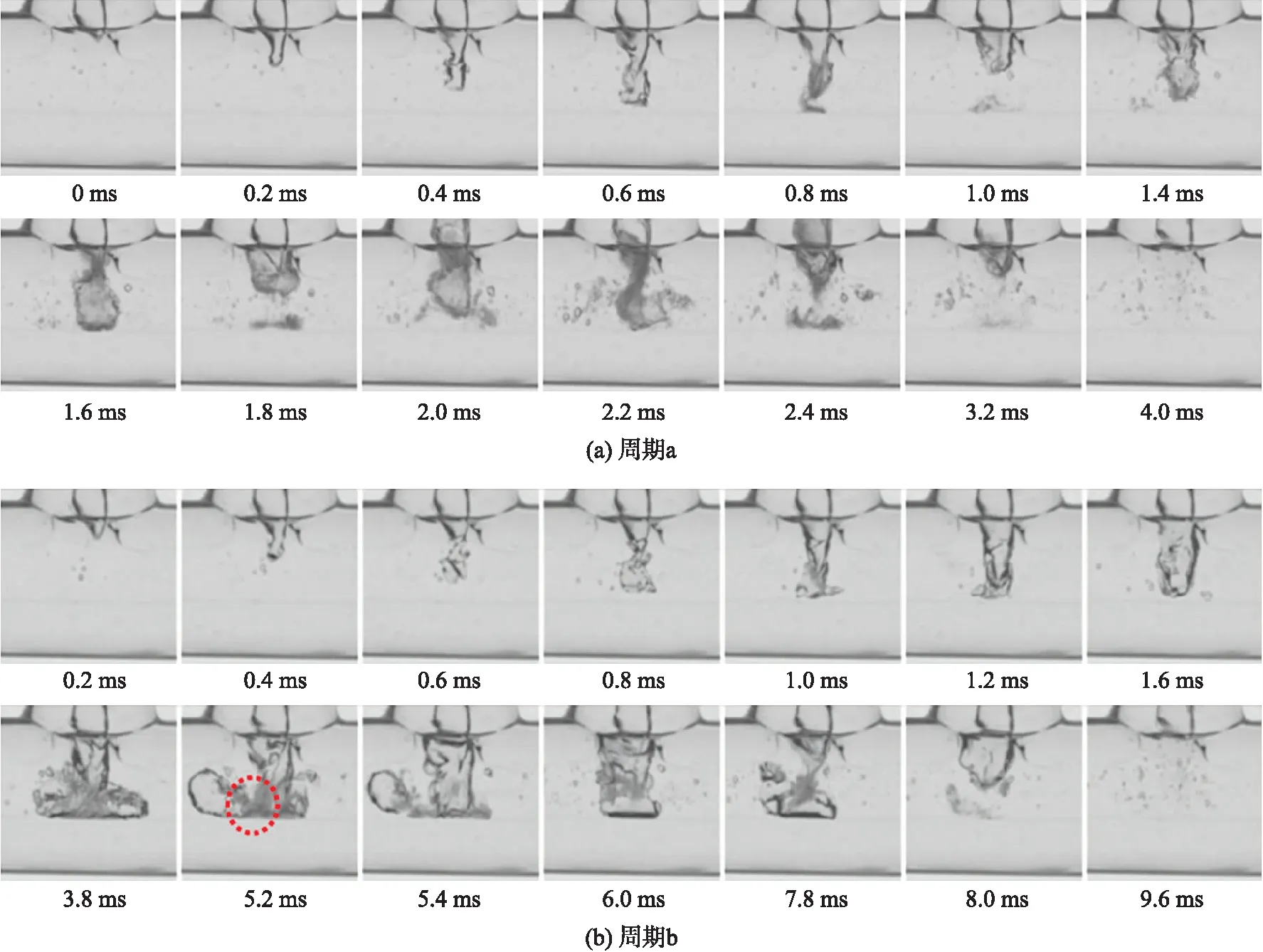

图4描述了蒸汽温度100 ℃、过冷水温度40 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,两个间歇凝结周期内典型汽液界面演变过程. 在该工况下汽液界面演变过程与图3相似,且汽羽增长时间基本相同(t=0~0.4 ms),但图4周期内出现汽液界面粗糙至“颈缩”下部蒸汽区域完全溃灭所用时间(例如t=0.6~1.0 ms)较长于图3(a),水平主管内汽液两相区均较大于图3(a). 出现上述现象的主要原因为随着过冷水温度的升高,蒸汽的凝结速率降低. 通过进一步观察对比发现,图4中相同工况下不同间歇凝结周期内汽液界面波动也存在一定的差异:图4(b)除了在竖直支管下方形成与图4(a)相似的圆柱形蒸汽区域外(tb=1.6 ms,ta=1.4 ms),蒸汽区域的头部向竖直支管轴线两侧对称延伸(tb=3.8 ms),逆冷水流动方向一侧发生溃灭,顺冷水流动方向一侧蒸汽区域继续增大且在蒸汽区域的水平、竖直交接处出现明显“颈缩”(tb=5.2 ms),随后“颈缩”左侧水平方向蒸汽区域与竖直方向蒸汽区域发生脱离、溃灭(tb=5.4~6.0 ms). 另外,图4(b)周期内水平主管内存在的汽液两相区的时间(tb=0.6~9.6 ms)要明显长于图4(a)汽液两相区存在时间(ta=0.6~4.0 ms).

图4 过冷水40 ℃时2个不同周期内的典型汽液界面演变过程Fig.4 Typical steam-water interface evolution process in two different periods at sub-cooled water temperature of 40 ℃

图5描述了蒸汽温度100 ℃、过冷水温度50 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,两个间歇凝结周期内典型汽液界面演变过程. 在该该工况下汽液界面演变过程与图3、图4 基本相同,均存在较短的蒸汽汽羽增长及较长时间的汽液两相界面演变过程. 但其与图3、图4又存在一定的区别:图5中汽羽的增长时间(t=0~0.8 ms)和汽液两相区存在时间(ta=1.0~5.8 ms,tb=1.4~128.0 ms)均要长于前2种工况相应的时间(图3、图5),另外图5(a)中汽液两相区在增长阶段均沿竖直支管方向到达水平主管内壁底部(ta=0.6~4.4 ms),且部分时刻出现蒸汽区域头部沿竖直支管两侧方向进行延伸(例如ta=1.6 ms,1.8 ms,2.4 ms,2.6 ms). 而图5b与图3、图4的显著区别在于:水平主管出现长时间的纯蒸汽区域的增长(例如tb=4.2~108.2 ms),随后发生汽液界面波动,并在tb=117.8 ms汽液两相区面积达到最大. 间歇凝结后期出现水平主管内水平方向的“蒸汽柱”与竖直方向蒸汽区域进行分离(tb=123.8 ms),且分离后水平方向的蒸汽区域凝结较为平缓,发生凝结的蒸汽区域颜色较为透明,直至水平主管内凝结完成(tb=123.8~128.0 ms).

图5 过冷水50 ℃时2个不同周期内的典型汽液界面演变过程Fig.5 Typical steam-water interface evolution process in two different periods at sub-cooled water temperature of 50 ℃

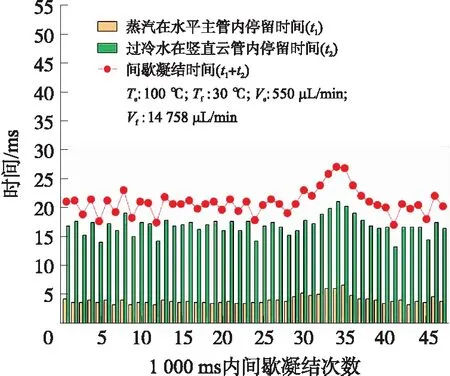

图6描述了蒸汽温度100 ℃、过冷水温度30 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,1 000 ms内不同间歇凝结周期内蒸汽与过冷水分别在水平主管及竖直支管内停留时间的变化情况. 观察图6可知,该工况下间歇凝结频率为47 Hz,且每个间歇凝结周期持续时间不同,各间歇凝结周期所用时间整体在20 ms上下小幅度波动,少部分周期在25 ms上下波动. 其中第41次间歇凝结周期持续时间和过冷水在竖直支管内停留时间最短分别为17 ms、13.2 ms,而第34次间歇凝结周期持续时间及竖直支管内过冷水停留时间最长分别为27 ms、21 ms.

另外,间歇凝结周期中水平主管内蒸汽停留时间总体上较短于竖直支管内过冷水停留时间,且主管内蒸汽停留时间不稳定,但大部分蒸汽停留时间维持4.5 ms左右. 此外还发现,1 000 ms内每个间歇凝结周期持续时间的波动趋势与过冷水在竖直支管内停留时间及蒸汽在水平主管内停留时间的波动趋势基本一致.

图7描述了蒸汽温度100 ℃、过冷水温度40 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,1 000 ms内不同间歇凝结周期内蒸汽与过冷水分别在水平主管及竖直支管内停留时间的变化情况. 观察图7可知,该工况下1 000 ms内发生间歇凝结的频率为40 Hz,各间歇凝结周期所用时间整体在24 ms上下小幅度波动,少部分周期27 ms上下波动. 同样该工况下全部间歇凝结周期中,水平主管内蒸汽停留时间短于竖直支管内过冷水停留时间,且1 000 ms内各个周期中蒸汽和过冷水分别在水平主管及竖直支管内停留的时间有所差异. 其中在第10个周期中竖直支管内过冷水停留时间最长约为21.2 ms,而在第35个周期中水平主管内蒸汽停留时间最长约为12.2 ms. 其与图6的区别在于水平主管内蒸汽停留时间与竖直支管中过冷水停留时间的变化趋势不一致,并未出现图6中随着水平主管内蒸汽停留时间的增长,相应的竖直支管中过冷水停留时间也相应增长的规律,相反部分周期出现水平主管内蒸汽停留时间增长,竖直支管中过冷水停留时间变短的现象(例如第35次间歇凝结).

图6 过冷水30 ℃时不同周期内的汽水停留时间Fig.6 The steam-water retention in different periods at sub-cooled water temperature of 30 ℃

图7 过冷水40 ℃时不同周期内的汽水停留时间Fig.7 The steam-water retention in different periods at sub-cooled water temperature of 40 ℃

图8 过冷水50 ℃时不同周期内的汽水停留时间Fig.8 The steam-water retention in different periods at sub-cooled water temperature of 50 ℃

图8描述了蒸汽温度100 ℃、过冷水温度50 ℃、蒸汽体积流量550 μL/min及过冷水体积流量14 758 μL/min工况下,1 000 ms内不同间歇凝结周期内蒸汽与过冷水分别在水平主管及竖直支管内停留时间的变化情况. 观察图8可知该工况下间歇凝结频率为33 Hz,间歇凝结周期持续时间的整体波动状况较为平缓且绝大多数周期约为25 ms,仅个别周期时间较长约为153.8 ms. 与前2种工况相比,绝大多数同样存在间歇凝结周期内过冷水在支管内停留时间高于蒸汽在主管内停留时间的规律,但也出现了水平主管内蒸汽停留时间高于竖直支管内过冷水停留时间的现象(例如第22和第23个间歇凝结周期),尤其是第23个间歇凝结周期中水平主管内蒸汽停留时间(128.2 ms)远远大于竖直支管内过冷水停留时间(25.6 ms). 此外,观察图6至图8可知:蒸汽直接接触间歇凝结时间随过冷水温度的升高而升高,而凝结频率随过冷水温度升高而降低.

由图3至图5所示的可视化实验结果可知,不同工况下间歇凝结过程中不同周期内汽液两相区最大面积不同. 但图3至图5仅为3种工况下6个周期的间歇凝结的典型时刻汽液界面演变过程(每种工况 2个周期),为了进一步研究不同工况下各间歇凝结周期中两相区最大面积的变化规律,将对不同工况下各周期内两相区最大面积进行图像处理. 图像处理过程如图9所示.

应用 MATLAB 图像处理技术对高速摄像机获取的图像信息进行处理. 通过对原始图像依次采用二值化、取反、填充、去噪等方法获得汽液两相区像素面积,进而得到间歇凝结周期内气液两相区的最大面积. 通过图像处理得到不同工况下的各周期内气液两相区的最大面积变化规律如图10所示.

图9 图像处理过程示意图Fig.9 The Schematic diagram of image processing

图10 不同工况下各周期内汽液两相区最大面积对比图Fig.10 Comparative of largest steam-water two-phase areas in different periods and working conditions

图10描述了过冷水温度30 ℃、40 ℃及50 ℃工况下,1 000 ms内不同间歇凝结周期内汽液两相区最大面积的波动情况. 由图可知各间歇凝结周期内汽液两相区最大面积随过冷水温度升高而升高,且振幅随温度的升高也有明显的升高. 进一步观察不同工况下汽液两相区最大面积的变化过程,发现在30 ℃工况下大多数间歇凝结周期内汽液两相区最大面积在0.2 cm2上下小幅度波动,部分周期内波动幅度稍大(第32至第个38周期)且最高为0.38 cm2. 在40 ℃工况下大多数间歇凝结周期内汽液两相区最大面积在0.38 cm2上下较大幅度波动,部分周期内波动幅度较大(第31至第个38周期)且最高为0.53 cm2. 而在 50 ℃工况下各间歇凝结周期内汽液两相区最大面积变化总体较为平缓,仅第23个周期出现十分明显的振荡变化,且在该周期内出现3种工况中最大的汽液两相区面积约为1.77 cm2.

此外,结合图6~图8及图10观察可以发现,1 000 ms内每个间歇凝结周期所需时间的变化趋势与该周期内的汽液两相区最大面积的变化趋势基本一致. 由上述现象表明,蒸汽直接接触间歇凝结过程中间歇凝结周期持续时间不稳定的原因可能是由汽液两相区最大面积波动所致.

进一步观察并对比图8和图10发现,过冷水温度为50 ℃时间歇凝结的第23个周期在“汽水停留时间”和“汽液两相区最大面积”均出现了与其他周期显著不同的突变. 这两种现象的主要原因是,该工况下过冷水温度较高,其冷凝能力相对下降,导致水平主管内出现了尺寸显著较大的“蒸汽柱”而非尺寸较小的“蒸汽泡”,“蒸汽柱”被完全冷凝的时间及汽液两相区最大面积相应延长和增加.

4 结论

基于T型微细通道内蒸汽直接接触凝结可视化实验台,利用高速摄像机获取了3种不同过冷水温度下的汽液界面瞬时图像信息,通过MATLAB对可视化实验结果进行图像处理,分析了不同间歇凝结周期内汽液两相区最大面积的变化规律,主要结论如下:

(1)过冷水温度会显著影响蒸汽泡的增长、颈缩和内爆进程,随过冷水温度升高一方面蒸汽泡在发生“内爆”之前的外形随之增大,此外“内爆”后的汽液两相区面积亦随冷水温度升高而增加. 另外,在微细通道条件限制下,蒸汽泡在间歇凝结过程中会相继发生多次“颈缩”和“内爆”现象,该现象在宏观尺度下的直接接触凝结中并未提及. 出现多次“颈缩”和“内爆”现象的主要原因可能是,在微细尺度条件下过冷水流量及其凝结能力受到限制,水平主管内的蒸汽泡发生“振荡”凝结.

(2)过冷水温度为30 ℃、40 ℃和50 ℃时,间歇凝结频率分别为47 Hz、40 Hz和33 Hz,可见随过冷水温度的升高间歇凝结频率总体呈降低趋势,这主要是由于过冷水温度升高其凝结驱动势下降所致. 此外观察发现,即便是同种工况下蒸汽在主支管内停留时间也存在一定的波动性,主要原因在于微细通道条件下的蒸汽直接接触间歇凝结汽液界面瞬时剧烈的传热传质加剧了两相流动不稳定性.

(3)1 000 ms内每个间歇凝结周期所需时间的变化趋势与该周期内水平主管内的汽液两相区最大面积的变化趋势基本一致,表明对于T型微细通道条件下的蒸汽直接接触凝结而言,凝结主要发生水平主管内而非竖直支管中.