铝箔碎屑收集负压管仿真优化设计

刘 跃,常玲玲,管小荣,徐 诚

(1.陕西国防工业职业技术学院 智能制造学院,陕西 西安 710300; 2.南京理工大学 机械工程学院,江苏 南京 210094)

铝箔一般指厚度小于0.1 mm的金属铝薄片,目前广泛应用于食品、医疗、电子等行业中。我国铝箔产量从2008年开始便居全球首位,市场占比为56.7%[1]。经过长足发展,我国铝箔生产工艺、生产设备已逐步系统化、完善化,形成了专门的轧制、涂层、开卷、分切等模块[2]。其中,分切模块主要使用铝箔剪切机,是将铝箔分剪成不同尺寸以适应不同行业需求的关键设备。学者们对剪切机关键零部件如碟形刀、液压系统等[3,4]进行了持续优化,这些成果对改善铝箔生产质量起到了良好的促进作用,但观察铝箔实际剪切流程可以发现,剪切机工作时不可避免地会产生碎屑,长时间运行时由于碎屑累计会明显影响铝箔分剪质量。现有碎屑收集装置多对应单碟形刀设计,针对双碟形刀的设计成果较少[5],且存在结构复杂、成本较高的缺陷。

管内流动是常见的介质输送形式,由于管内结构及尺寸的变化,在管流中常会形成负压[6,7]。本文拟根据铝箔剪切机工作特点设计一种由支管负压产生吸力,将碎屑吸入并通过主管进行收集的管路系统[8,9]。文中采用目前工程中常用的计算流体力学(Computational fluid dynamics,CFD)方法[10-12]对不同管路设计时的压力-速度耦合流场进行三维数值计算,在分析挡板改变管内压力-速度分布规律及流动现象产生原因的基础上,重点分析不同管路结构对支管附近速度及吸力的影响规律,并最终给出优化设计方案,为铝箔剪切机设备改进提供参考。

1 计算模型

1.1 铝箔碎屑收集管模型

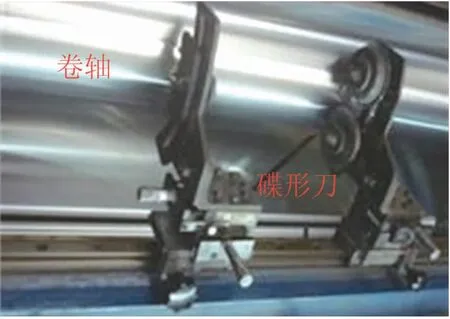

图1为带单碟形刀的铝箔剪切机工作示意图,碟形刀位于铝箔卷轴一侧,开卷后的铝箔主要通过碟形刀来完成分切工作,此流程中不可避免地会产生碎屑,图1中可看到收集装置处理碎屑的结构,碎屑宽度为2~4 mm,单管径为50 mm。图2为目前常用的双碟形刀铝箔剪切机,双碟形刀切割具有适用范围广、切割效率高的优点。

图1 单碟形刀及碎屑收集实物图

图2 双碟形刀实物图

本文设计的的铝箔剪切机碎屑收集管样品如图3(a)所示,该管路由进口、出口及2个支管P1、P2组成,进口、出口直径设计为83 mm,中间主管直径为65 mm,2个支管直径为34 mm。为了适应剪切机碟形刀的工作位置,管路进口截面圆心为坐标原点,延出口方向为x轴正方向,第1个支管轴线与主管轴线交点坐标为(265 mm,0 mm,0 mm),第2个支管轴线与主管轴线交点坐标为(1 265 mm,0 mm,0 mm)。为了便于设置及观察,将收集管样品外置于卷轴前部,管内气流动力由进口处鼓风机提供,气流输送功率参考常用工业吸尘器功率进行设置[13],文中取2.2 kW,对应气流输送量为320 m3/h。

图3 铝箔碎屑收集管模型及数值网格图

本文三维管路计算网格划分如图3(b)所示,网格整体为六面体结构网格,为了充分考虑壁面作用对气流流态的影响,单独划分近壁区网格,并对较关心的支管处网格进行加密处理。使用Fluent软件求解不可压流体Navier-Stokes(N-S)方程,湍流模型使用对旋流模拟较好的Re-normalisation group(RNG)k-ε模型,方程离散采用二阶迎风格式[14]。

1.2 模型验证

本文为准定常计算,为了获得可信的分析数据,记录指定监测点P1、P2出口中心点的压力数据,当方程残差达到10-5并且监测点数据稳定时认为计算结束。此外,为了验证所选仿真方法的可靠性,使用流量计测量了不带挡板时2个支管的空气流量,并将仿真计算的支管口平均速度值与测量的流量换算值进行对比。P1支管的仿真结果与测量值为(3.55 m/s,3.38 m/s),P2支管数据为(-5.9 m/s,-5.62 m/s),可见仿真结果与测量值误差控制在5%左右,这也验证了本文仿真方法的可行性。

2 计算结果分析

2.1 挡板作用分析

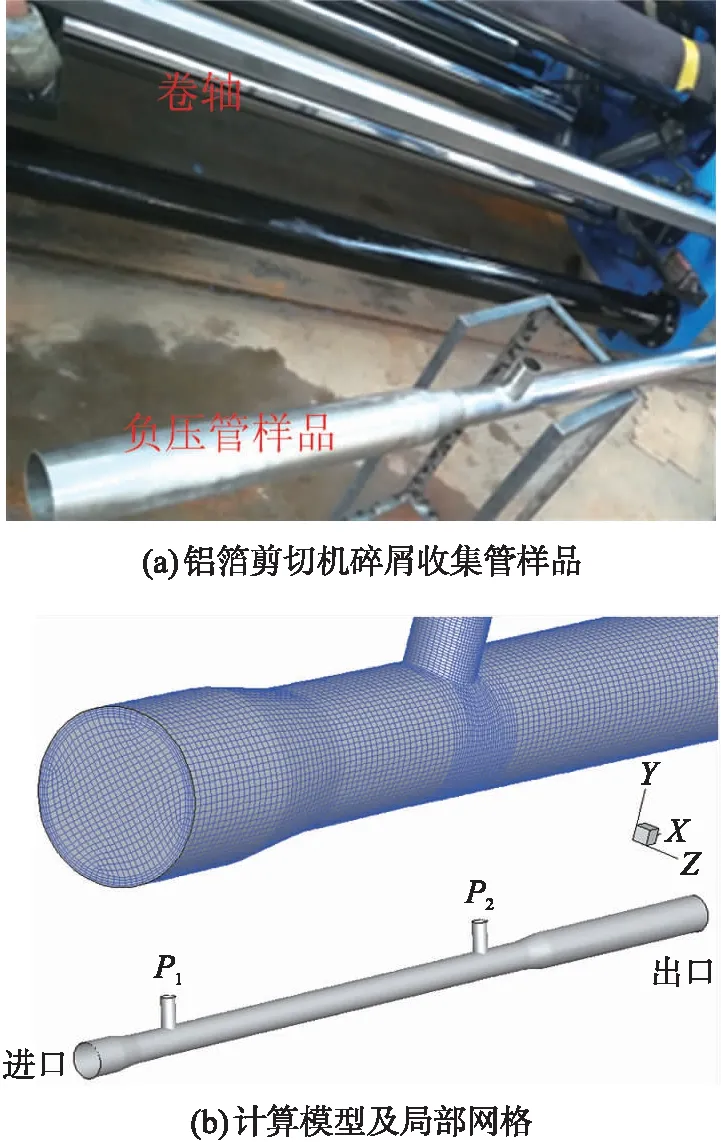

吸入铝箔碎屑需要支管处能够产生足够的吸力,这便要求支管内部产生有利的负压,而负压分布取决于局部压力-速度耦合变化结果。为了初步获得带2支管的管路内气流流态特征及探讨改变管内压力分布的结构设计方法,本文首先计算了分别设置1个挡板及2个挡板结构时的管路流场,具体计算模型如图4所示。

图4 1个挡板及2个挡板管路设计图

2个支管与主管相贯连接,在支管前部设置半月形挡板,见图4黄色区域。为了简化模型,不考虑挡板厚度影响,挡板中轴线与支管边缘线重合。文中支管前挡板计算高度h1=32.5 mm,如图4(a)所示,为中间管半径值。后文中这2种设计方式分别命名为1个挡板型、2个挡板型。为了获得2种管路的内部流态及工作特征,使用前述仿真方法分别对其进行计算,文中规定气流方向为延坐标轴正向取正值,由进气口面积、鼓风机流量换算可知,管路进口速度为u(16.44 m/s,0 m/s,0 m/s),此外,P1、P2支管口设置为压力进口,出口处设置为压力出口,管壁设置为固体边界。

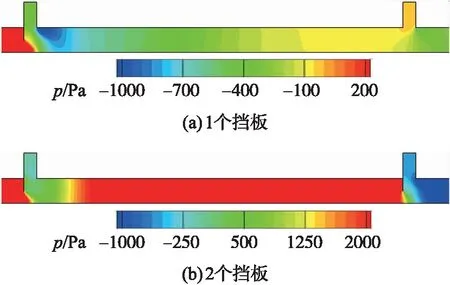

图5给出了1个挡板型及2个挡板型管路中心截面的压力分布。如图5(a)所示,设置1个挡板时,2个支管附近均产生负压区域,且第1个支管负压区域及负压值大于第2个支管比较值。如图5(b)所示,设置2个挡板时,在第2个支管附近形成了明显的负压区域,但第1个支管附近并没有形成预期负压,并且2个挡板间形成了1个压力较高的区域。

图5 管路压力云图

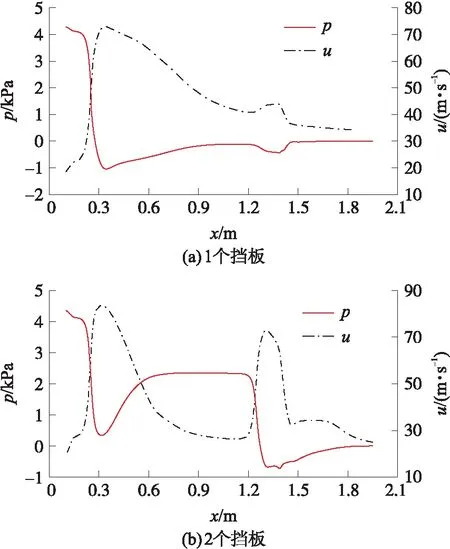

特征线L1为能反映管内压力及速度物理量分布特征的空间直线,2端点坐标为(0 mm,-20 mm,0 mm)、(1 950 mm,-20 mm,0mm)。图6给出了设置1个挡板及2个挡板时管内延特征线L1上的压力及速度量化值。整体分析可以发现,管内随截面变化呈现压力高则速度低、压力低则速度高的对称式耦合流态,这符合流体的伯努利定律。具体到图6(a)中的1个挡板型管路,由于挡板减小过流面积导致速度值升高,进而在第1个支管处出现了较大负压值,随后压力上升,在第2个支管处,由于气流速度值大于管外空气速度,产生了量值较小的负压。同时由图6(b)结果可知,简单设置第2个挡板对管内流态产生显著影响,第1个支管附近虽然速度增大,但并没有出现预期的负压区域,且2个支管之间的区域出现了速度快速降低的现象,这些现象均说明第2个挡板对第1个挡板产生了不利影响。

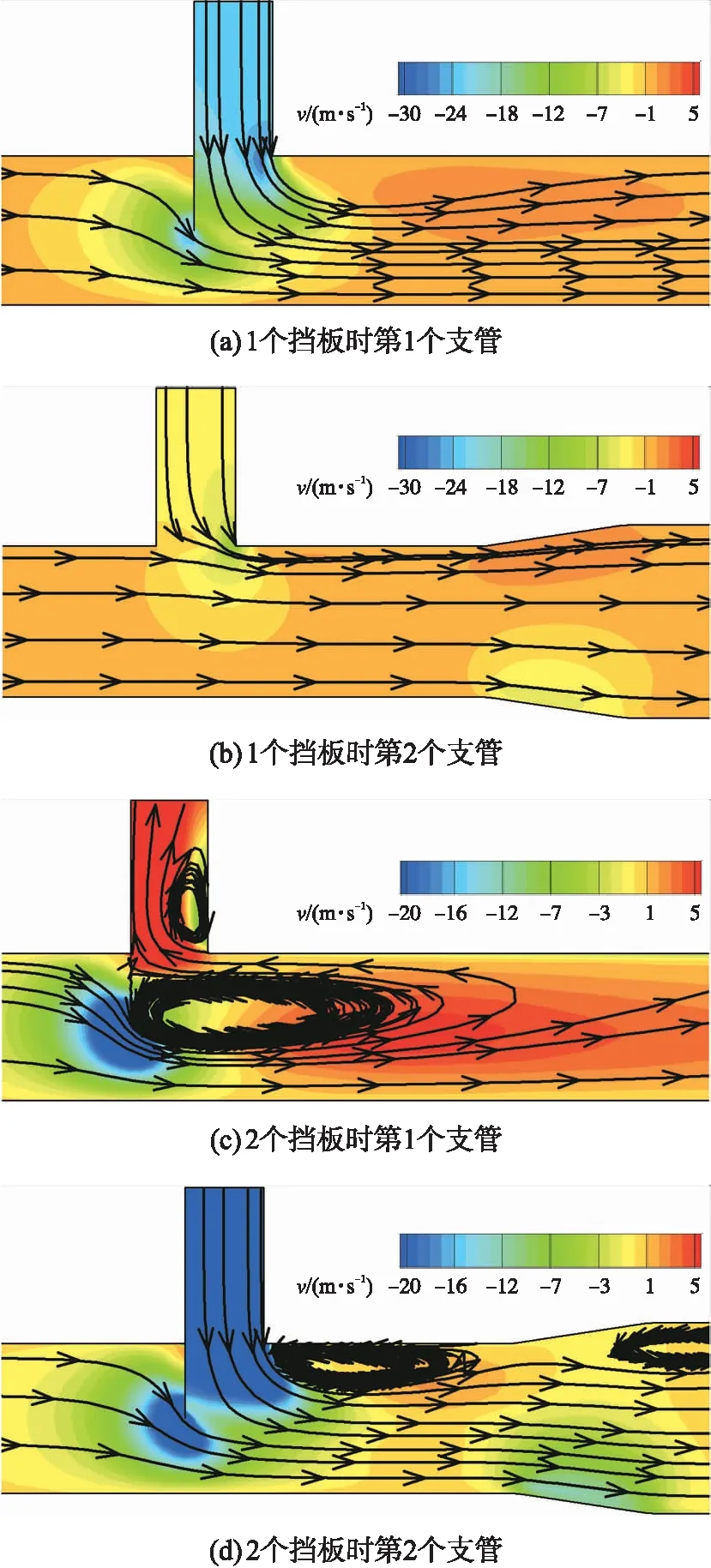

为深入研究不同管路结构对支管气流的影响,图7给出了2个支管附近的纵向(y方向)速度v分布云图及流线图。

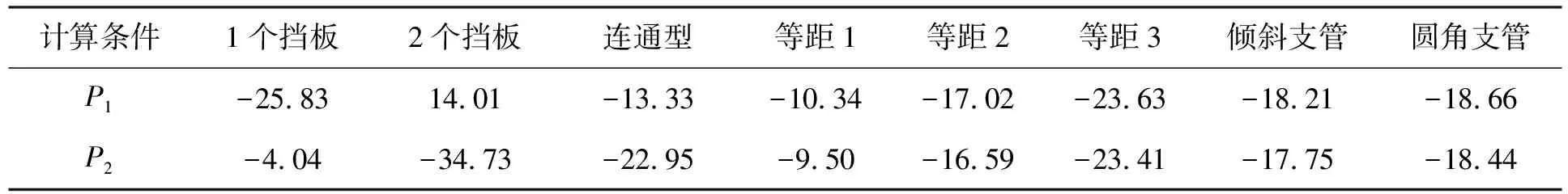

结合图6分析可知,1个挡板时第1个支管附近为负压,这时气流流向管内,v为-25.83 m/s,可以产生吸力,同时第2个支管附近负压值较小,v值为-4.04 m/s;设置2个挡板时,在第2个支管附近形成负压,气流方向为流向管内,纵向速度为-34.73 m/s。需要注意的是,图7(c)第1个支管附近,可以看到1个较大的回流区,这是导致图6(b)中2个支管之间区域压力为正、速度降低的主要原因,同时也导致了第1个支管气流方向朝外,纵向速度为14.01 m/s,无法产生吸力。文中为了便于比较,将不同管路结构时仿真获得的支管口纵向速度值列于表1中。

图6 特征线L1上的压力及速度沿程分布图

图7 支管附近纵向速度及流线图

表1 不同管路结构时支管纵向速度比较表 (m·s-1)

通过以上分析可知,设置挡板对改变局部压力分布是有效果的,但简单设置1个挡板时,第2个支管产生的吸力较小。设置2个挡板时,第2个挡板会对第1个挡板区域产生阻碍作用,形成较大涡旋回流区,导致第1个支管附近无负压,无法实现2个支管均产生吸力的设计目标,需要优化改进。

2.2 管路优化设计

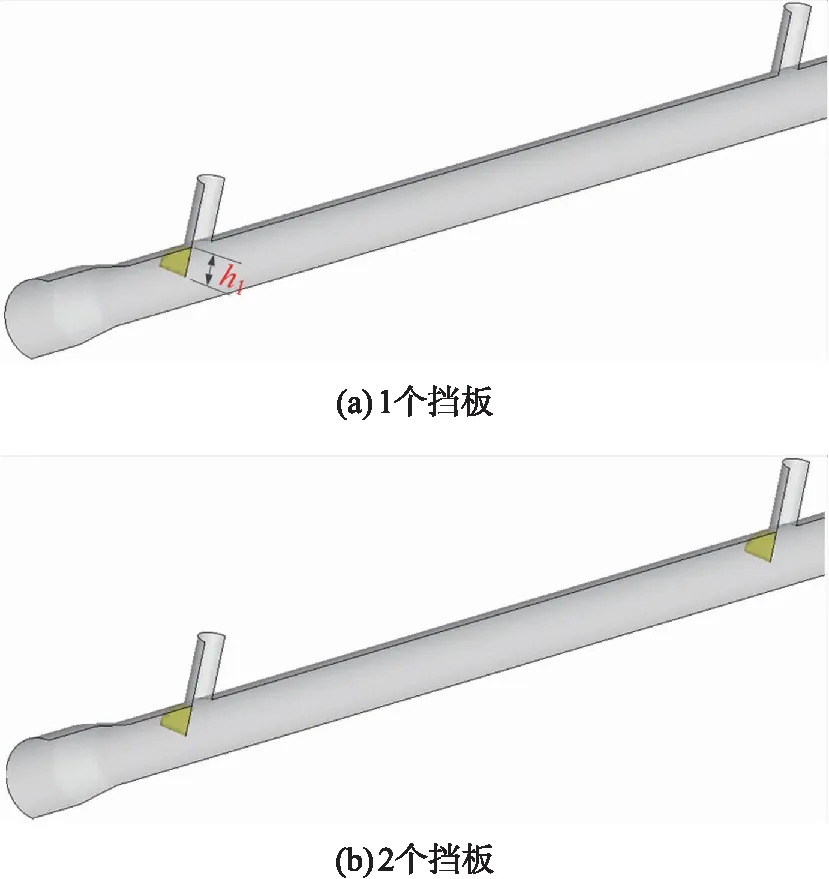

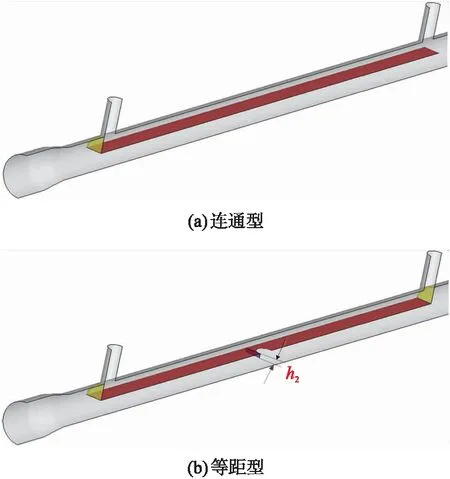

针对支管附近分别设置挡板无法同时形成有效负压的问题,文中采用2个支管共用1个负压区的方法对其进行改进。提出的2种改进结构如图8所示,图8(a)中为连通型结构,具体为在第1个支管前部设置挡板(黄色区域),并连通至第2个支管附近(红色区域),2个支管共用1个出口与主管连接;图8(b)中为等距型结构,具体为将第1个和第2个支管之间区域封闭,在两者等距位置设置共用出口,并在出口位置处加置挡板(蓝色区域)。2种结构支管前半月形挡板高度h1仍为32.5 mm,等距型共用出口处设置挡板高度h2为10 mm,见图8(b)。

图8 优化后管路设计图

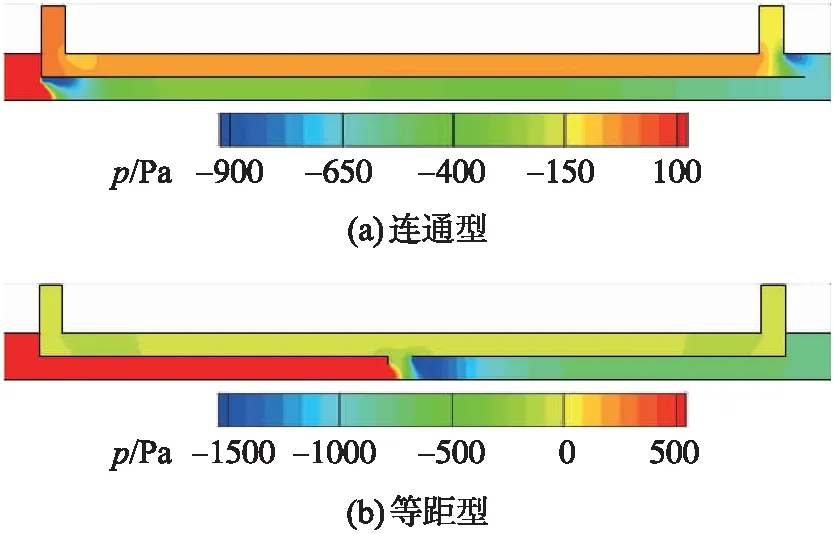

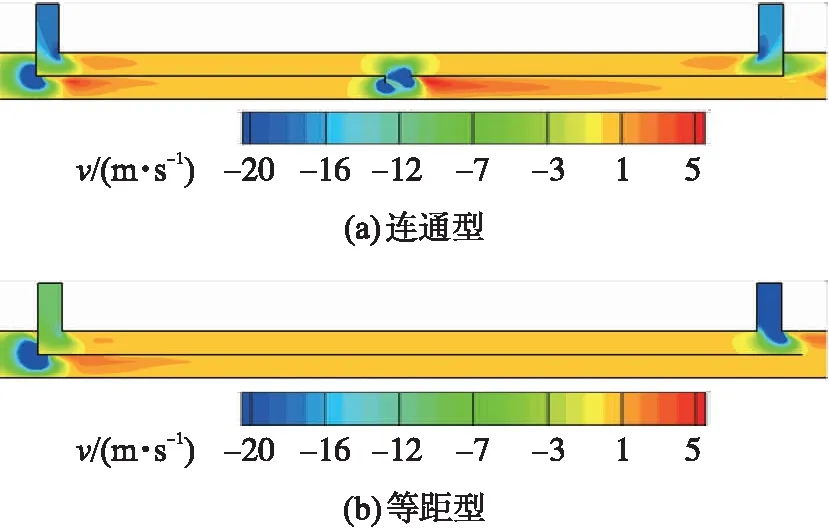

图9给出了连通型及等距型管路中心截面的压力分布云图,可以看到2种改进管路支管的共用出口及支管区域内均生成了明显负压,但仔细观察可以发现图9(a)中连通型的2个支管内负压值存在明显差异,而图9(b)中等距型的2个支管内负压值非常接近。类似的结果同样出现在图10支管纵向速度分布图中,连通型结构虽然在2个支管处均产生向内的流速,但两者数值差异明显,其具体值分别为-13.33 m/s、-22.95 m/s。这意味着连通型结构虽然结构相对简单,但仍存在2个支管口产生的吸力不均匀的缺陷。同时可以看到,等距型结构支管纵向速度基本相同,其具体值为-17.02 m/s、-16.59 m/s,这意味着2个支管口可以产生均匀吸力,能够满足铝箔碎屑收集任务要求。支管附近纵向速度分布图见图10。为了便于比较,优化后2种管路支管处纵向速度值列于表1中。

图9 管路压力云图

图10 支管附近纵向速度分布图

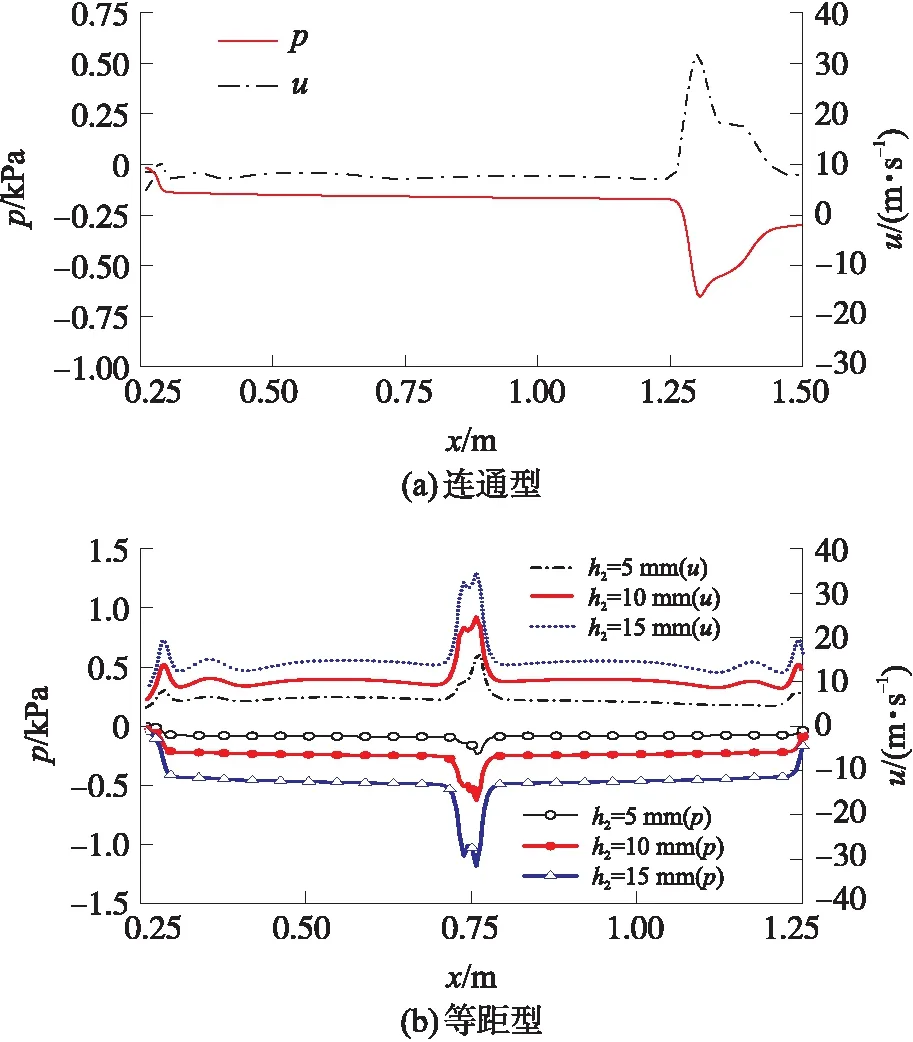

特征线L2为空间直线,端点坐标位置为(0 mm,5 mm,0 mm)、(1 950 mm,5 mm,0 mm)。为了深入分析连通型及等距型结构的管路流态特征,图11给出了2种管路特征线L2上的压力及速度量化分布。

图11 特征线上的压力及速度沿程分布图

首先,整体来看,2种结构下流场同样呈现出对称式压力-速度耦合分布特征。其次,由图11(a)中连通型结果可以看到,在2个支管共用出口区域出现了明显的负压区,但该负压作用于第1个支管区域的比例小于距离较近的第2个支管区域,这是造成2个支管口处“吸力”不均匀的主要原因;由图11(b)中等距型结果可以看到,位于支管中间位置的共用出口处形成总的负压,由于距离相近,2个支管处负压值呈现基于出口轴线对称的分布特征,从而获得可满足工业需要的支管口均匀分布的气流速度值及吸力。此外,作为对比,图11(b)中还给出了等距型管路共用出口处挡板在高度h2=10 mm基础上分别增减5 mm(h2=5 mm、h2=15 mm)时L2直线的压力-速度分布。可以看到,随着挡板高度增加,管内负压、支管口速度呈现增大的趋势。增大及减小挡板高度时支管口的速度值同样列于表1中,为了便于比较,将h2=5 mm等距型管路命名为等距1,h2=10 mm等距型管路命名为等距2,h2=15 mm等距型管路命名为等距3,可以看到,随着挡板高度的增加,支管口速度差异呈现减小的趋势。

2.3 等距型管路支管结构优化

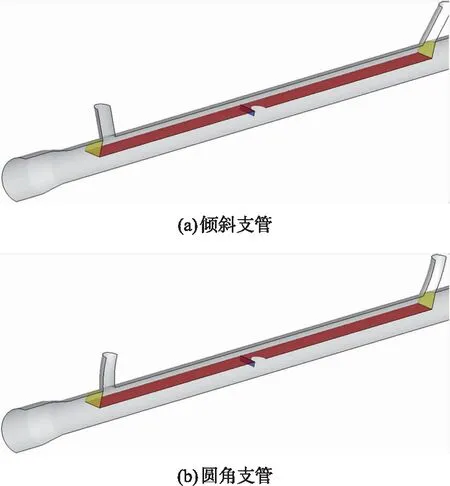

管路局部形状对气流具有重要的导向作用,2.2节中等距型管路为支管与主管垂直连接。由图9(b)中等距型管路压力云图可以看到,在支管拐角处形成区别于周围的负压区,这说明直角结构对气流产生了阻碍作用。为了进一步优化支管与主管的连接方式,提高负压使用效率,文中比较了设置倾斜支管与圆角支管时的流场特征,出口处挡板h2=10 mm。其中,倾斜支管如图12(a)所示,2个支管轴线与主管轴线呈30°夹角;圆角支管如图12(b)所示,支管与主管间为倒圆角,为了便于比较,圆角切线与主管轴线夹角同样为30°。

图12 不同支管设计图

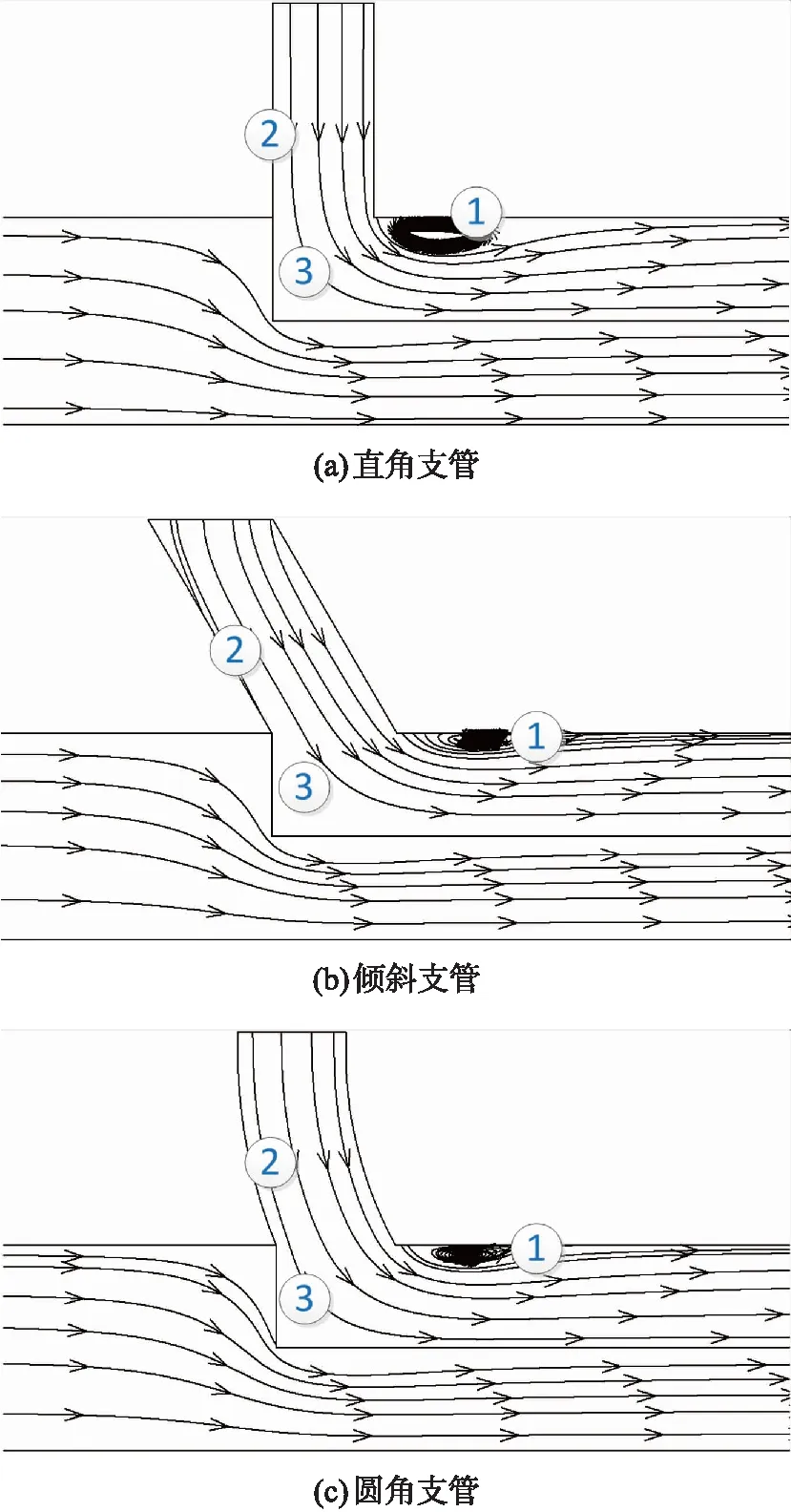

图13给出了直角支管、倾斜支管、圆角支管时的流场局部流线图,当支管与主管呈90°夹角时在支管后方区域①形成了较大的低速回流区,阻碍气流前行;由图13(b)、图13(c)可以看到,倾斜支管与圆角支管均改善了气流路径,形成的旋涡区域明显减小;仔细比较倾斜支管与圆角支管结果可发现圆角设置比倾斜设置具有更好的导向作用,这在图13中区域②支管侧壁区域、区域③支管下部区域更明显。经计算,倾斜支管时2个支管口纵向速度值分别为-18.21 m/s、-17.75 m/s,圆角支管时数值为-18.66 m/s、-18.44 m/s,与表1的等距2型直角支管数据对比可知,支管形状优化对提升支管口气流速度及吸力是有益的,且倒圆角形式表现更好。

图13 局部流线图

3 结束语

为了利用管流负压产生吸力,解决铝箔剪切机碎屑收集问题,文中使用CFD方法计算了不同管路结构时的压力-速度耦合流场。基于理论分析探讨了使用挡板改变局部压力-速度的影响规律,在此基础上给出双支管的碎屑收集管路优化设计,能够产生均匀气流速度及吸力,可满足铝箔工业需求。通过本文数值计算主要得出以下结论:

(1)设置2个挡板时,在第2个支管处可形成可利用的负压及向内的吸力;第2个挡板会对第1个支管区域产生阻碍作用,形成大的涡旋回流区,导致第1个支管附近无负压分布,无法形成吸力。

(2)连通型管路能够形成支管共用的负压区域,在2个支管口均形成向内的吸力,但由于2个支管距共用出口距离不同,导致支管口气流流速相差72.17%,吸力不均匀,无法满足工业需要。

(3)等距型管路2个支管可平均利用管内负压,支管口气流速度差异2%左右,吸力较均匀。此外,在等距型管路结构中,随着共用出口挡板高度的增加,管内负压及支管口吸力均呈现增大趋势,并且支管口速度差异呈现进一步缩小的趋势。

(4)在等距型管路中,设置倾斜支管及圆角支管均可对气流产生良好的导向作用,具体表现为气流变向时产生的涡流区减小,支管纵向速度提高,其中倾斜支管时纵向速度比直角支管时提高了7%左右,圆角支管时提高了9.64%左右。