激光切割机结构优化及几何精度分析研究*

司卫征 陈 敏 刘建华 朱应彬 龚 旭

(①广东省科学院智能制造研究所,广东 广州 510070;②东方电气(广州)重型机器有限公司,广东 广州 511464)

随着激光技术的发展,具有节能环保、切割精度高、加工表面质量高等优点的激光切割机,在陶瓷、硅片、玻璃等材料加工中被广泛应用[1-2]。目前,基于机床机构设计的主流激光切割机,与国外发达国家相比,在加工精度、设备结构稳定性等方面仍存在差距;同时,激光切割机的精度是客户采购和衡量产品的主要参考依据;因此,对影响激光切割机精度研究的需求不断增长。

目前,国内学者对激光切割机主机、横梁结构轻量化、导轨刚度等利用有限元仿真展开了深入研究:叶亮等对龙门式激光切割机横梁固有特性进行了有限元分析和模态测试,研究横梁筋板与结构稳定性的关系,通过将横梁材料由钢材更换为铝材,板厚由8 mm减为6 mm,优化了筋板结构及横梁[3];王争如利用有限元对激光切割机的丝杠与机床主体进行了模态与接触分析,通过减少床身、横梁的支撑个数及减小焊接用方钢厚度,降低了床身高度,提高了激光切割机的结构性能[4]。王猛在激光切割机直线滚动导轨静动刚度与横梁结构轻量设计方面做了分析研究,对横梁内部板筋截面形状、外轮廓减重孔位位置及板厚尺寸进行优化,通过仿真及理论计算对比验证了垂直刚性模型的正确性等,改善了激光切割机的动态性能,减轻了横梁的质量[5],但研究中还缺少横梁变形对运动精度的影响。

在激光加工功率方面,秦晔基于大功率切割需要研制了一台由结构型钢和钢板焊接、传动系统由直线导轨和齿轮组成的地轨式激光切割机,利用有限元法对横梁和驱动梁部分结构进行分析,模拟了运动状态横梁的变化状态网[6]。

在加工工艺方面,张洁对镁合金激光切割机的功率、切割速度和光斑直径进行了有限元数值模拟,计算了切割过程中的温度场分布,得出激光切割AZ91铝镁合金时,激光功率在750 W、切割速度为27 mm/s、焦点位置2 mm、辅助气体气压在0.45 MPa时,切缝宽度最小且切缝处平滑光整[7]。

在横梁变形和运动方式对加工精度影响方面,周立波等对铝合金飞行横梁结构进行模态分析,通过改变飞行横梁截面形状或增大横梁刚度优化了横梁结构;在速度突变时采取S形加减速方式,飞行横梁产生的变形小于梯形加速方式的变形,提高了激光的切割质量[8]。

然而,激光切割机导轨静动态直线度、角度偏差及运动速度对几何精度和定位精度影响的研究相对较少。本文以龙门式大理石机架结构激光加工机为研究对象,对整机结构、运动导轨直线度、角度偏差及运动速度等进行有限元仿真、测试和分析研究。

1 激光切割机整体结构

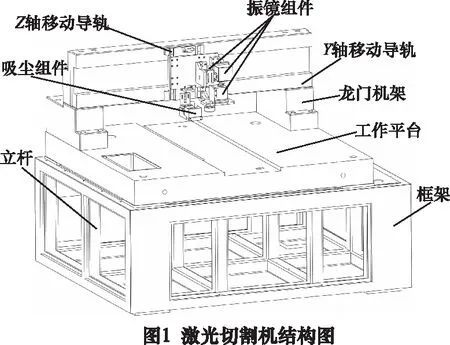

本文研究的某型号激光切割机布局如图1所示,主要由框架、工作平台(X轴)、龙门机架、Y轴移动导轨、Z轴移动导轨、吸尘组件和振镜组件等组成。激光切割加工时,工件放置在工作平台上,工作平台(X轴)与Y轴移动导轨配合,可实现幅面为720 mm×600 mm的加工范围。激光切割是利用将激光束聚焦照射在工件的表面对其进行切割,在加工过程中产生的大量碎屑及粉尘,通过吸尘组件进行处理。

激光切割机主要承力件为框架,大理石工作平台、龙门机架、移动导轨等组件均安装在框架上。框架的刚度是影响整机力学性能的关键因素,利用有限元方法对载荷场景激光切割机进行力学分析及结构优化,同时通过激光干涉仪对激光切割机运动轴进行精度测试分析,对提高激光切割机的整机结构性能及加工精度,具有科学的指导意义。

2 激光切割机结构分析

2.1 静态刚度分析

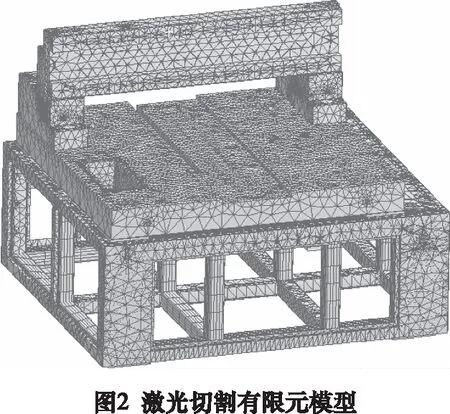

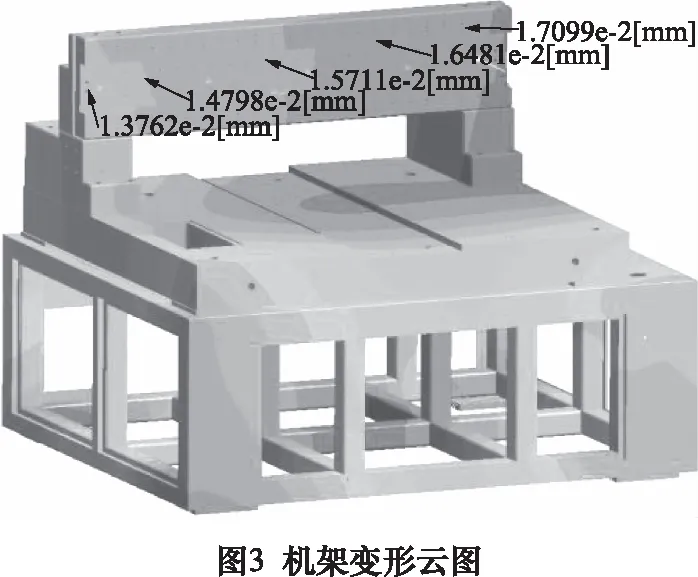

利用三维建模软件建立激光切割三维模型,将模型导入到有限元前处理软件HyperMesh中,导入前对模型进行简化处理,简化后结构包括框架、工作平台(X轴)、龙门机架、Y轴移动导轨等组件,对Z轴移动导轨、吸尘组件、振镜组件等不影响机架刚度的组件,使用在组件安装位置创建等质量CMASS1集中质量单元的方法简化各组件的复杂结构,简化后的激光切割机有限元模型如图2所示。通过OptiStruct求解器对有限元模型进行求解运算,在HyperView软件中查看计算结果。激光切割机机架在重力作用下产生变形云图如图3所示,从图中可见,机架左边变形小,右边变形大,横梁整体左高右低,由下方台架左右支撑刚度不一致导致,这将直接影响激光切割机的生产效率和加工精度。

2.2 整机结构优化

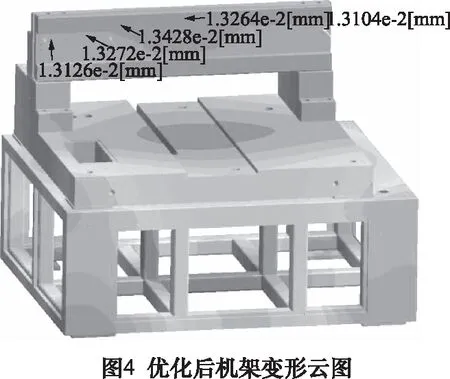

为了调整台架左右支撑刚性,通过优化框架局部结构,具体采用背部立杆右移110 mm的方式,达到龙门机架两端变形一致的目的。通过对优化后的激光切割机有限元模型进行求解运算,优化后机架变形云图如图4所示,结果显示激光切割机框架在重力作用下产生轻微变形,龙门机架左右变形差距减小,变形基本保持一致。

3 激光切割机几何精度分析

3.1 几何误差理论分析

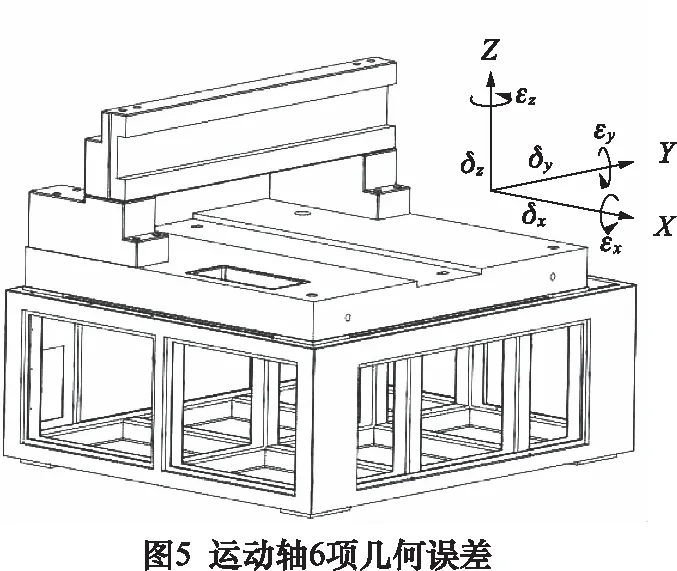

激光切割机加工工件时,各运动轴的实际位置与理想位置存在偏差,此偏差为激光切割机的几何误差。根据ISO 230-1[9]的定义,每一个平动轴都有6项几何误差,分别是1项定位误差,2项直线度误差,还有3项角度误差,即俯仰、偏摆和滚转误差。如图5所示,激光切割机三轴运动存在18项几何误差,对于X轴运动方向而言,这些误差分别为:定位误差δxx、直线度误差(δyx,δzx)和角度误差(εyx,εzx,εxx)。除上述18项误差外,3个平动轴之间还有3项垂直度误差。激光切割机18项几何误差和3项垂直度误差的符号及表达式见表1和表2所示。

表1 18项几何误差

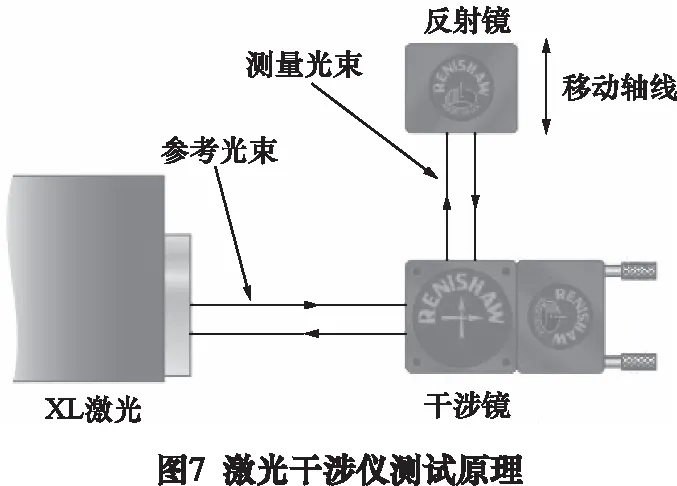

表2 3项垂直度误差

3.2 几何精度测试分析

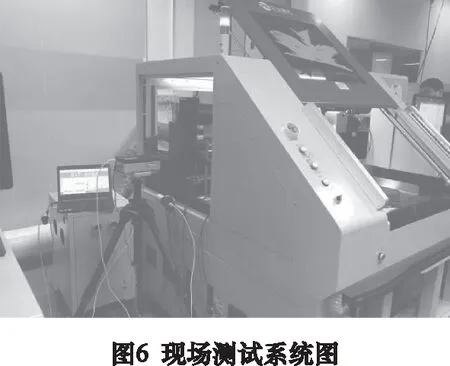

激光切割机整体框架优化后,将工作平台、导轨滑块、激光源、运动控制器及零部件进行组装调试。将激光切割机的工作平台(X轴)作为放置加工工件的运动平台,在竖直方向承受变化的工作负载,其直线度误差和角度误差对激光切割机加工精度影响最大。本文采用分离式激光干涉测量系统对工作平台(X轴)进行几何精度测试,系统主要包括计算机、Renishaw XL-80激光干涉仪、直线度镜组和角度镜组等,现场测试系统如图6所示。系统测试原理如图7所示,通过保持一个光学组件(干涉镜)静止不动,将另一个光学组件(反射镜)沿线性轴移动,利用监测测量光束和参考光束之间光路的差异变化,获得光学组件之间的差异测量值。选择不同的光学镜组可以对激光切割机运动轴进行定位误差、直线度误差和角度误差等参数测量。

3.2.1 动静态直线度测试分析

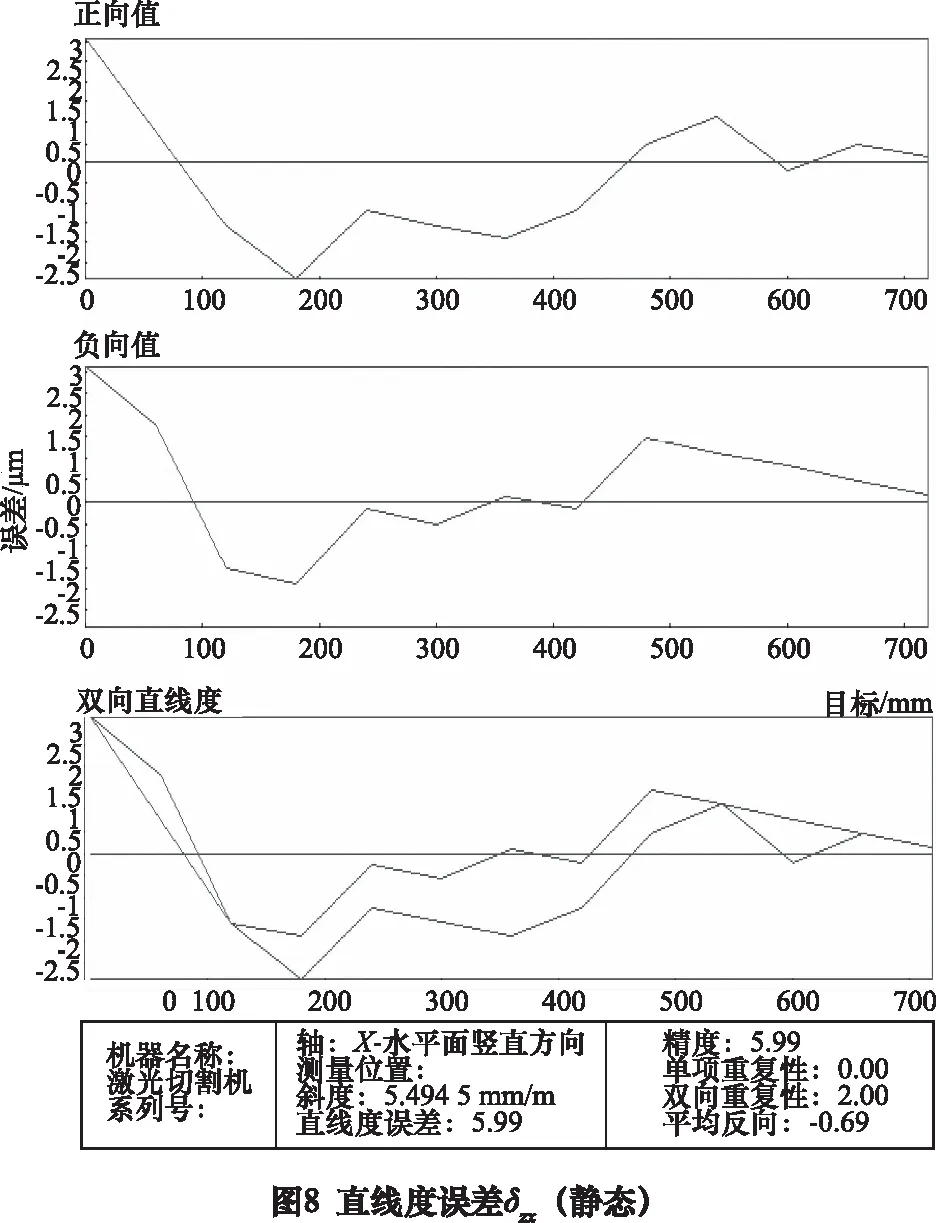

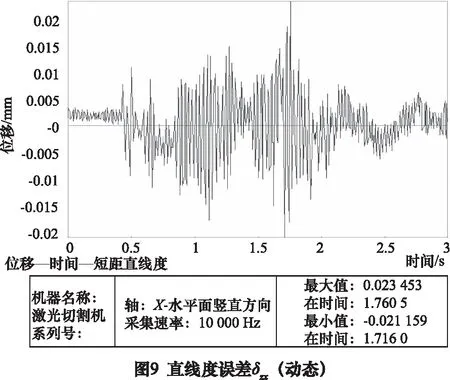

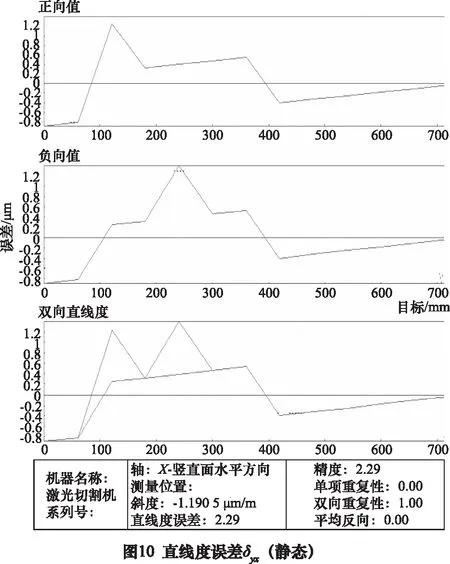

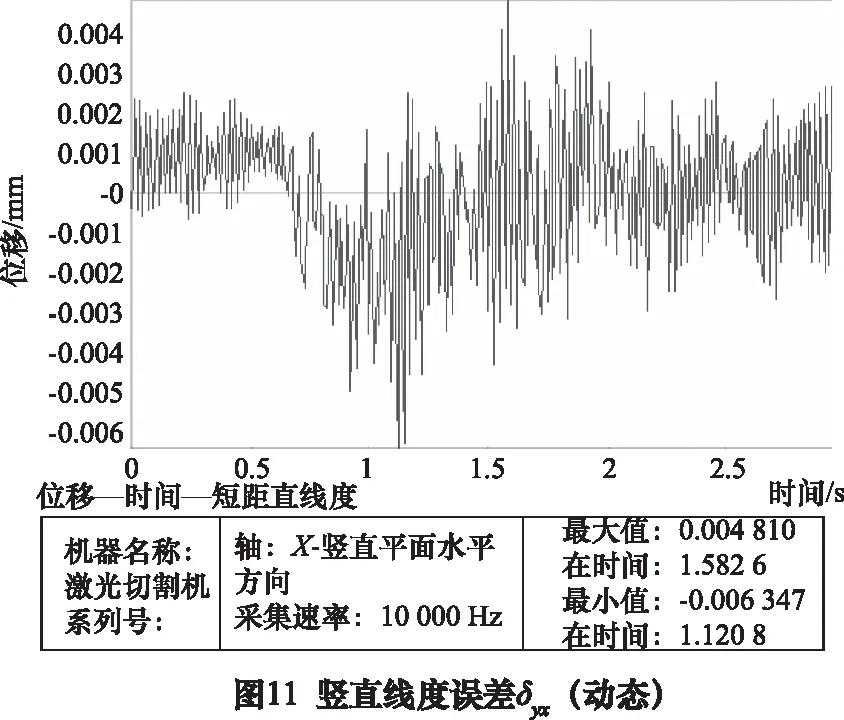

对激光切割机X轴进行直线度测试,采集正、反行程数据,测试结果表明:水平面竖直方向是受力方面,直线度误差δzx相对较大,静态直线度测量值为0.006 mm/720 mm(图8),动态直线度波动范围为-0.021~0.023 mm(图9);竖直平面水平方向不受力,直线度误差δyx相对较小,静态直线度测量值为0.002 mm/720 mm(图10),动态直线度波动范围-0.006~0.005 mm(图11),动态测试时直线度受环境影响波动大。比较动、静态直线度测量结果发现:动态直线度波动量约为其静态直线度测量结果的3~4倍,且静态直线度越好,动态波动量就越小,结果如图9和图11所示。

3.2.2 动静态角度误差测试分析

因导轨角度误差对激光切割机的定位精度影响较大,工件放置在移动工作台上时,其上待加工位置会随导轨角度偏差而产生相应的位置偏移;当激光加工时,激光聚焦焦距和工件上待加工工件的位置坐标易发生变化,致使被加工孔位理论设计位置与实际加工位置不一致。

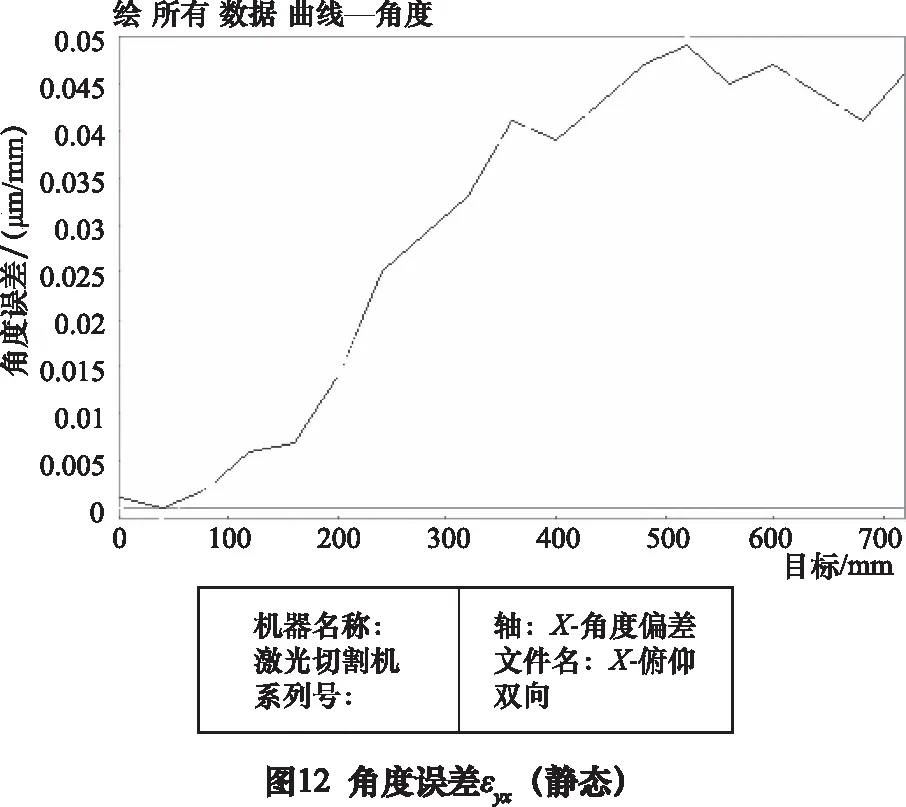

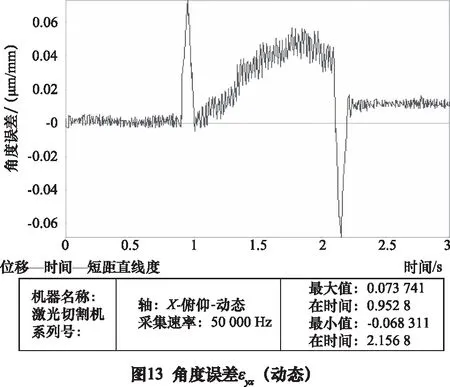

对激光切割机进行静、动态角度误差测试分析,发现X轴导轨在静态运动过程中,俯仰角(图12)随着移动距离的增加,角度偏差在一个方向先变大再变小,在520 mm处偏移最大达到0.026 mm,间接表明激光焦距在该位置变小0.026 mm;焦距变化会引起激光光斑直径的变化,最终会导致加工孔径的变化。动态测试结果曲线图如图13所示,结果表明尖点位置在移动开始和停止的瞬间角度偏差较大,尖点区间部分的角度偏差为实际运动曲线,其变化及趋势与静态一致。尖点位置指精度测量时由于导轨启动、停止等加减速运动,惯性产生的较大角度偏差在测量曲线上显示为尖峰,此尖峰位置即为尖点。

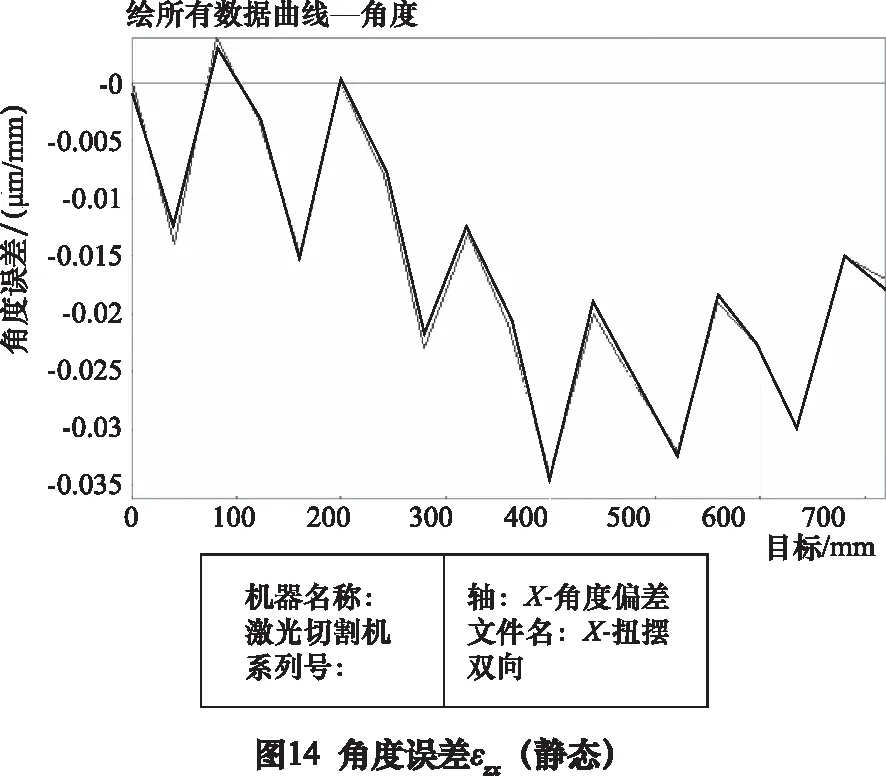

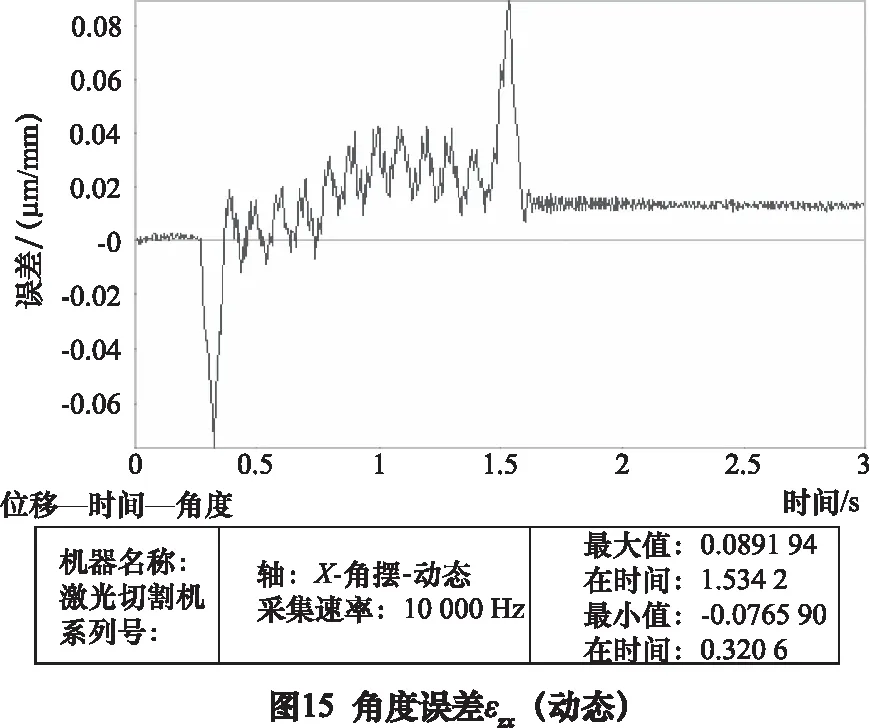

同理,扭摆角静、动态角度偏差的变化趋势一致,曲线形状均为锯齿形,在400 mm处偏移量达到最大值,最大值为0.014 mm。扭摆角的变化使激光实际加工位置与理论位置产生偏移,导致了位置的偏差。角度偏差方向静、动态方向的不一致,是由于静态时规定向下为正方向所致,动静态误差如图14、图15所示。

3.3 运动速度对动态直线度的影响分析

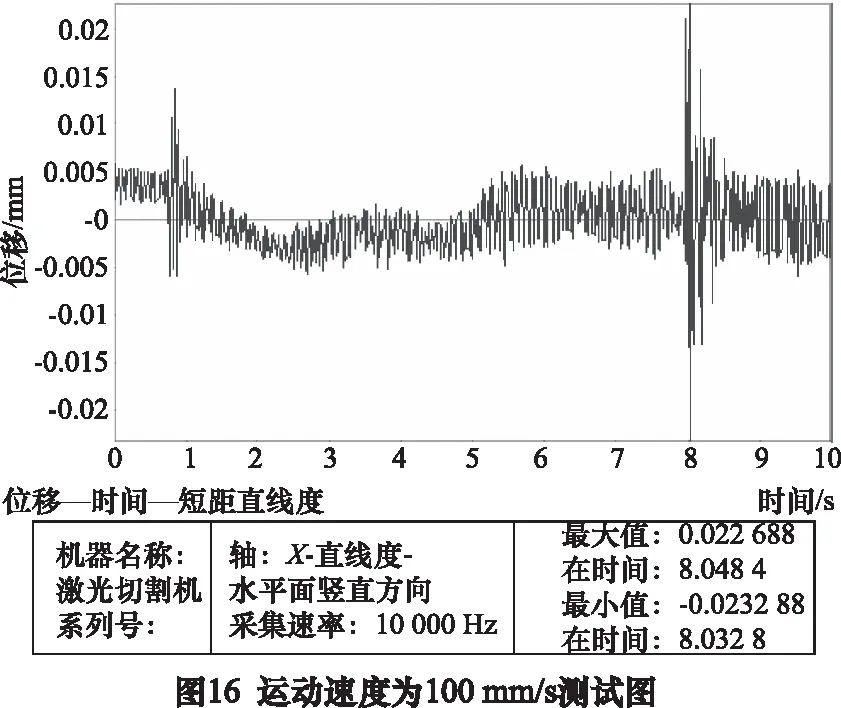

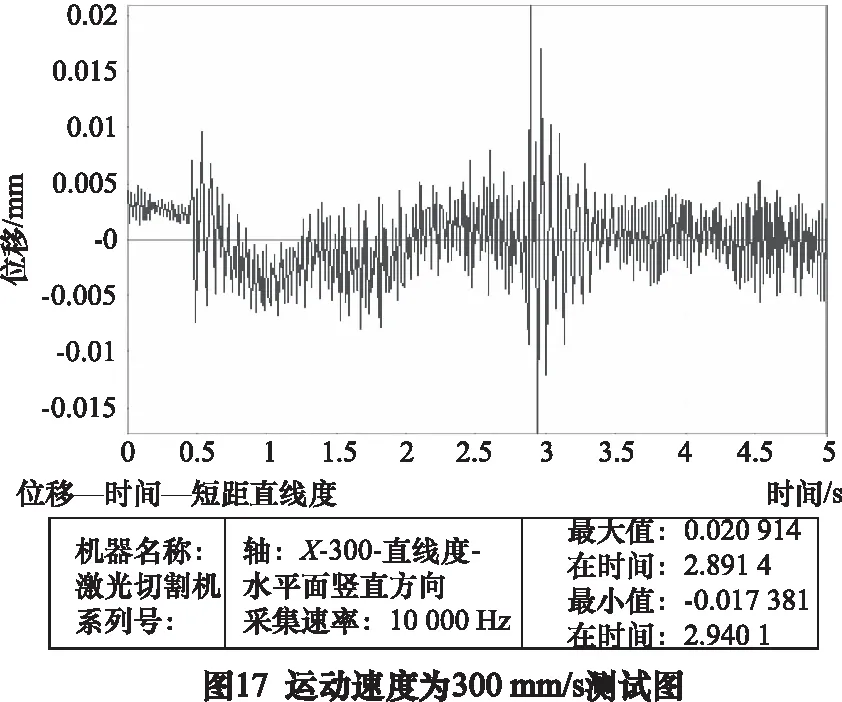

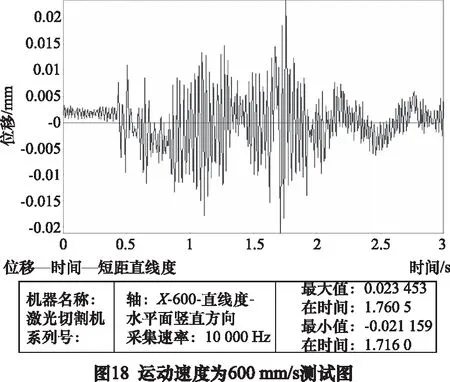

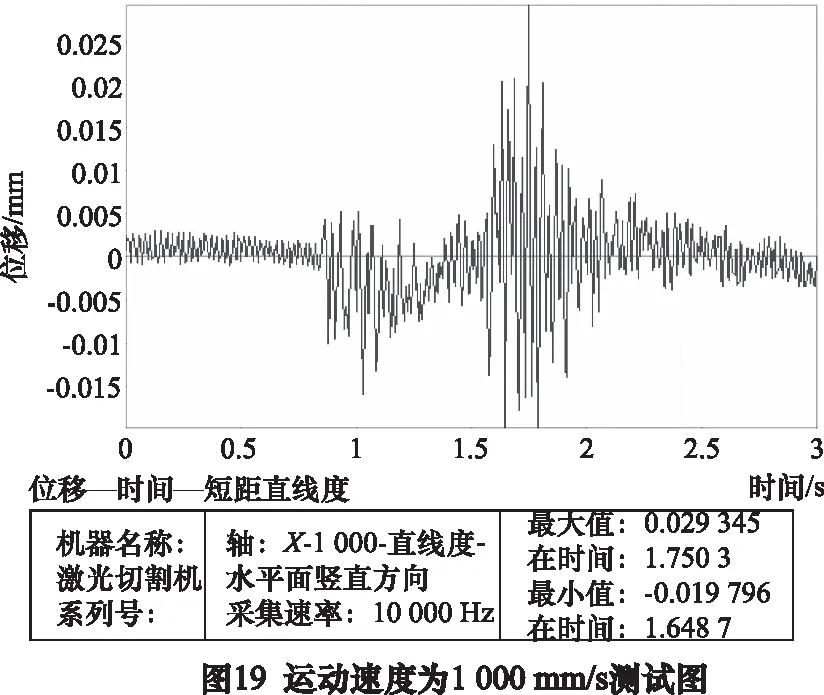

加工效率是衡量激光切割机性能的重要的参数,加工效率主要取决于移动速度,高速但不影响加工精度的加工方式是企业追求的目标。激光切割机高速加工时,导轨直线度会对加工精度和加工质量产生影响,为了研究加工速度对导轨直线度的影响,本文采用4种移动速度对X轴进行研究,分别为100 mm/s、300 mm/s、600 mm/s、1 000 mm/s(该型号机器常用速度是300 mm/s,最大速度是1 000 mm/s),且激光切割机移动过程中,工作平台上不加辅助气体。

根据图16~19所示测试结果表明,低速加工时,速度对动态下导轨直线度的测量结果影响不大,但动态场景下导轨直线度较静态直线度大,最大速度时动态直线度波动相对增大。

3.4 辅助气压对直线度的影响分析

激光切割机在加工过程中,被加工工件放置在工作平台上,供气系统通入气体产生辅助气压,辅助压力将被加工工件牢牢吸附在工作台上。激光切割机高速加工过程中,通过增加辅助气压条件,对X轴进行直线度测试分析,研究辅助气压对其直线度的影响。

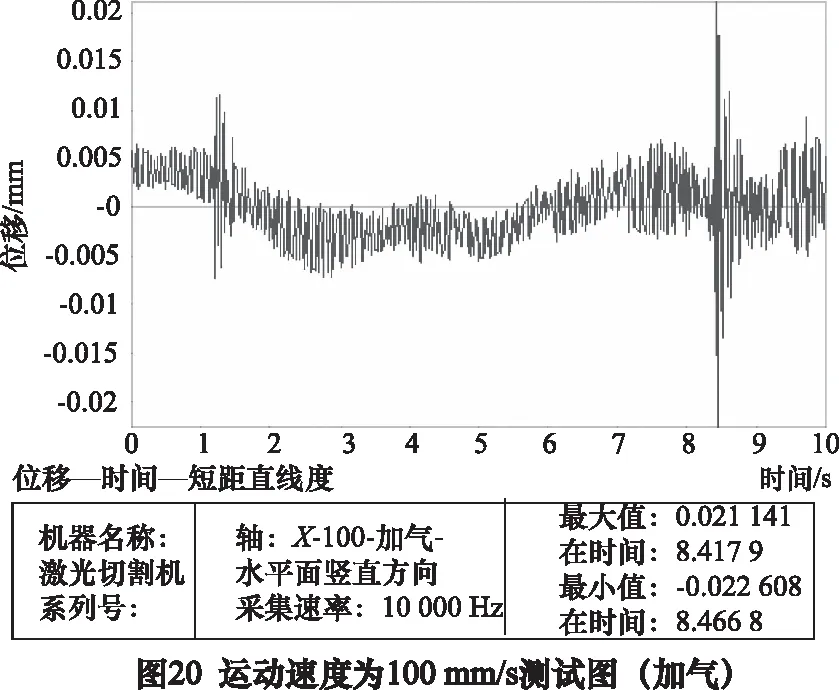

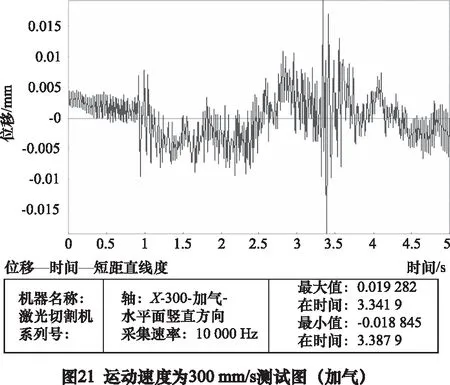

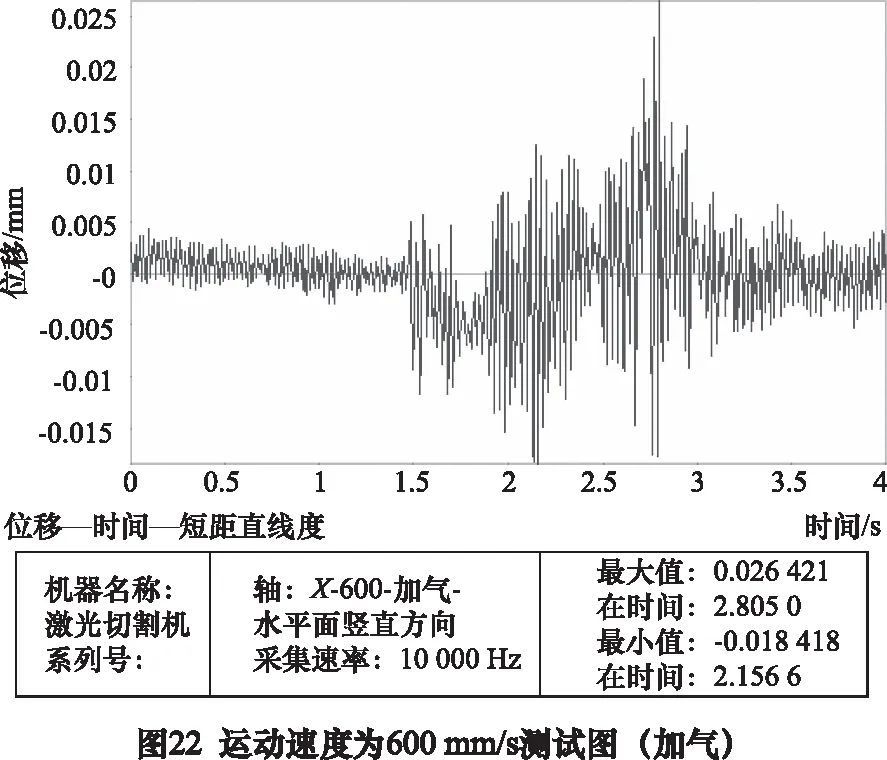

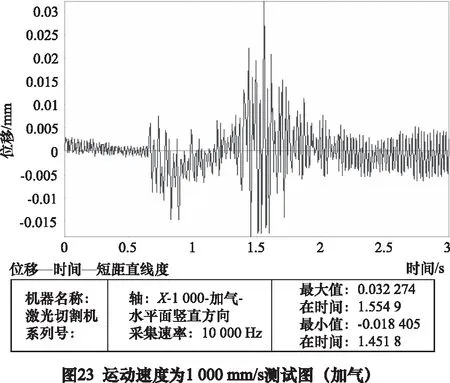

增加辅助气压的测试结果如图20~23所示,通过对比3.3节测试结果表明,开启辅助气压后,X轴运动速度在600 mm/s以下,导轨直线度的变化不大,速度增大到1 000 mm/s时,波动开始增加。总体来看,增加辅助气压对轴运动导轨的动态直线度波动影响不大。

3.5 定位精度测试分析

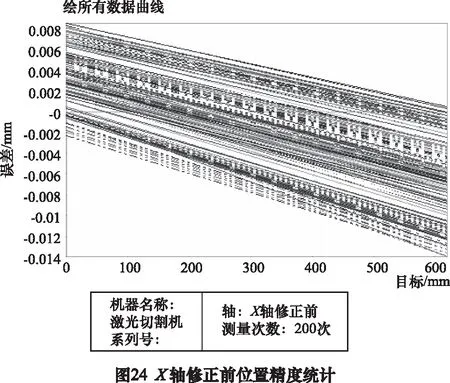

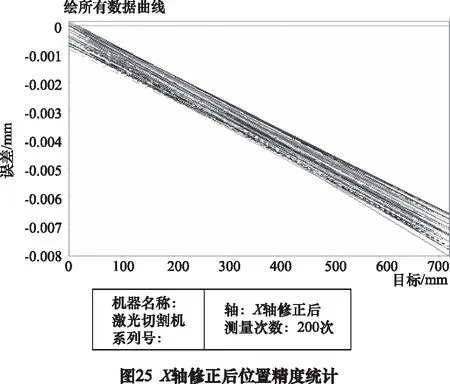

通过前文对激光切割机几何精度分析,经过几何精度调整和零点漂移消除,监控激光干涉仪200个测量循环内激光切割机的定位精度变化,发现激光切割机X轴定位精度和重复定位精度有较大改善,定位精度由22 μm降低到8 μm,重复定位精度由14 μm降低到2 μm,监控结果如图24~25所示。

4 结语

利用有限元分析软件HyperMesh及OptiStruct可优化激光切割机框架结构,提高框架的刚度;激光切割机导轨直线度误差和角度误差对切割精度影响较大,在导轨承受加工载荷方向较明显动态;导轨动态直线度较静态要大,约为静态下直线度的3~4倍,为保证几何精度应尽可能提高导轨的静态直线度;动、静态下导轨角度偏差变化趋势一致,数值较为接近;移动速度对激光切割机动态直线度的影响不大;开启辅助气压对导轨几何精度影响不大。

通过优化激光切割机机械结构,改进设计和装配工艺,提高激光切割机的几何精度及切割精度,机床重复定位精度由0.014 mm提高到0.002 mm。