车刀双倒棱结构切削效应的仿真分析*

魏子洋 石广丰 史国权② 李俊烨 张景然 李 鹤

(①长春理工大学金刚石工具技术联合研究中心,吉林 长春 130012;②中国科学院苏州生物医学工程技术研究所,北京 100045)

为避免切削加工时刀片破损和脆性断裂,倒棱强化成为刃口强化的重要手段之一,即在靠近刃口的前刀面上刃磨出一定角度和宽度组合的负前角棱边。负倒棱处理会增大刀尖处的刃口强度、耐磨性和散热能力,但同时刃口结构也会对切削力的分布产生较大影响[1]。因此,合理设计刃口倒棱结构,如可以考虑磨出双倒棱结构,减小切屑变形程度,减小切削过程中的切削力和切削温度,从而为加工效率和质量的提高以及刀具结构的优化提供参考[2]。

本文拟通过Deform-3D的有限元仿真,提出双倒棱PCD刀具刃口结构研究车削Al-6061铝合金时切削力和切削温度的变化规律。针对切削铝合金的刀具优选,采用正交试验方法进行试验设计,利用有限元分析软件对铝合金三维车削过程进行仿真,以切削力和切削温度为考察目标,对刀具几何参数进行优化设计。通过分析仿真结果,为PCD刀具车削高强铝合金工艺参数的优选提供模型理论依据[3]。其中PCD 刀具具有高耐磨性、高弹性模量和导热系数、低摩擦系数、非铁金属亲和力小等优点,在精密切削的领域越来越起到关键作用[4]。因此,研究 PCD 刀具加工铝合金的切削加工性能,优化切削加工参数,减少刀具磨损,充分发挥 PCD 刀具的切削性能,提高生产效率,降低成本,这对铝硅合金加工生产和广泛应用都具有重要的意义。

1 切削模型和本构方程

1.1 切削几何模型

有限元分析过程中几何模型是对分析对象形状和尺寸的简化描述,它是根据对象的实际形状抽象出来的。切削加工的有限元模拟中,常把模型简化为正交切削模型[5]。对于目前应用比较广泛的倒棱刀具,由于倒棱的存在会加剧切屑变形程度,可以考虑在此基础上再磨出一段很小的倒棱减小切屑的变形,如图1、图2所示。

1.2 本构方程

材料的本构方程也称为流动应力方程,采用应力、应变、应变率以及温度等参数之间的数学关系式表达,本构方程的选择直接影响仿真结果的准确性。考虑切削过程刃口附近的金属材料具有的高温度、高应变率和大应变特征,在加工过程有限元仿真中采用 Johnson-Cook 模型最为理想[6]。该模型能够反映出材料在剧烈变形中的弹塑性力学性能。该材料本构模型的具体数学形式,如式 (1)。

(1)

其中:σ为等效应力;A为材料屈服强度;B为应变硬化参数;n为硬化指标;ε为等效塑性应变;C为应变率强化参数,为等效塑性应变率;ε0为材料的参考应变率;m为热软化参数;Tm为材料熔点;Tr为参考温度。

2 有限元仿真试验

2.1 建立切削模型

本文采用的是DEFORM-3D有限元仿真软件。工件尺寸为长10 mm,宽1 mm,高2 mm,刀具尺寸为长1 mm,高2 mm,宽1.6 mm,前角7°,后角10°;刀具属性设为刚性(rigid),工件为塑性体,分别对刀具和工件进行网格划分,其中刀具网格数为30 000,工件网格数为50 000,并对刀尖位置和工件靠近切削区域进行网格细化。切削深度0.3 mm,进给量0.1 mm/r,切削速度200 m/min;摩擦类型设为剪切摩擦,摩擦系数为0.6;热传导系数为154 W/(m·k);选取能表征连续切削的‘Usui’模型作为磨损模型,其中参数a=1×e-5,b=1 000。其中三维正交切削模型图如图3。

2.2 材料力学物理性能

刀具材料选择PCD刀具,工件材料选择Al6061铝合金,由于两种材料物理性能参数在仿真软件中直接给出,这里只设定热导率参数即可,查工程材料属性表可知Al6061铝合金热导率为154 W/(m·k),PCD刀具热导率为700 W/(m·k)。

刀具参数如表1所示。其中由于前角为7°,为方便比较,则第二段倒棱角度为7°时即是最初的单一定值倒棱结构

表1 刀尖结构与参数

3 仿真结果与分析

3.1 正交仿真试验结果

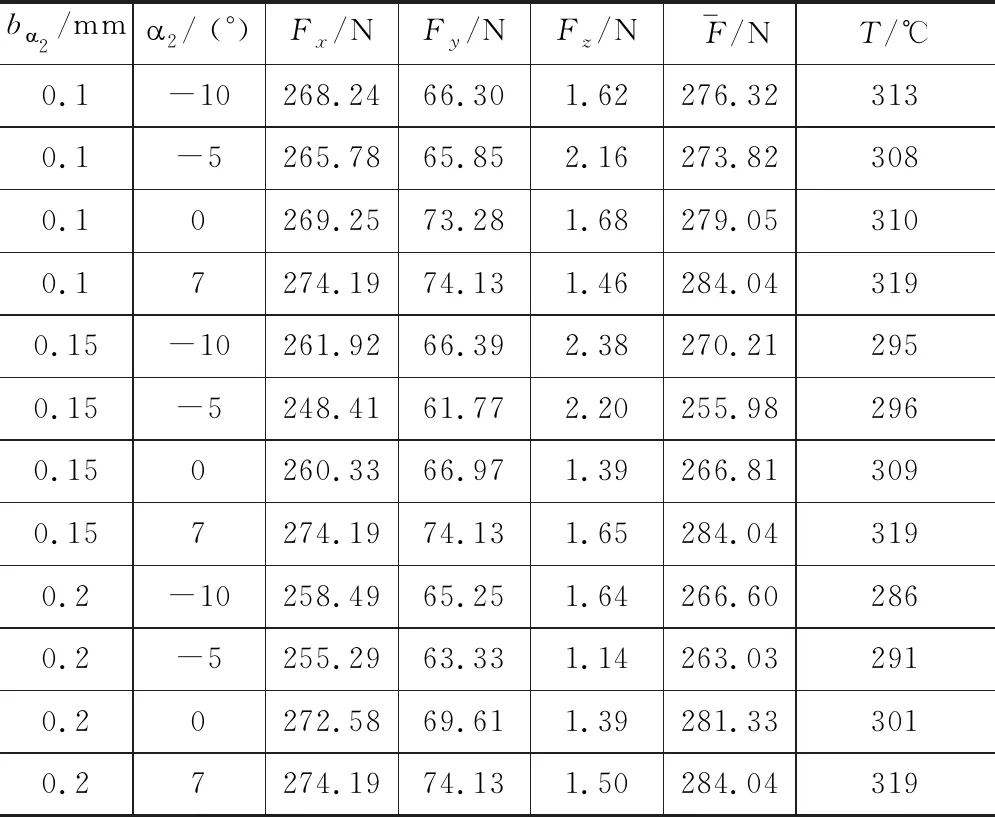

表2 正交试验仿真结果表

3.2 仿真结果分析

3.2.1 第二段倒棱参数对切削力的影响

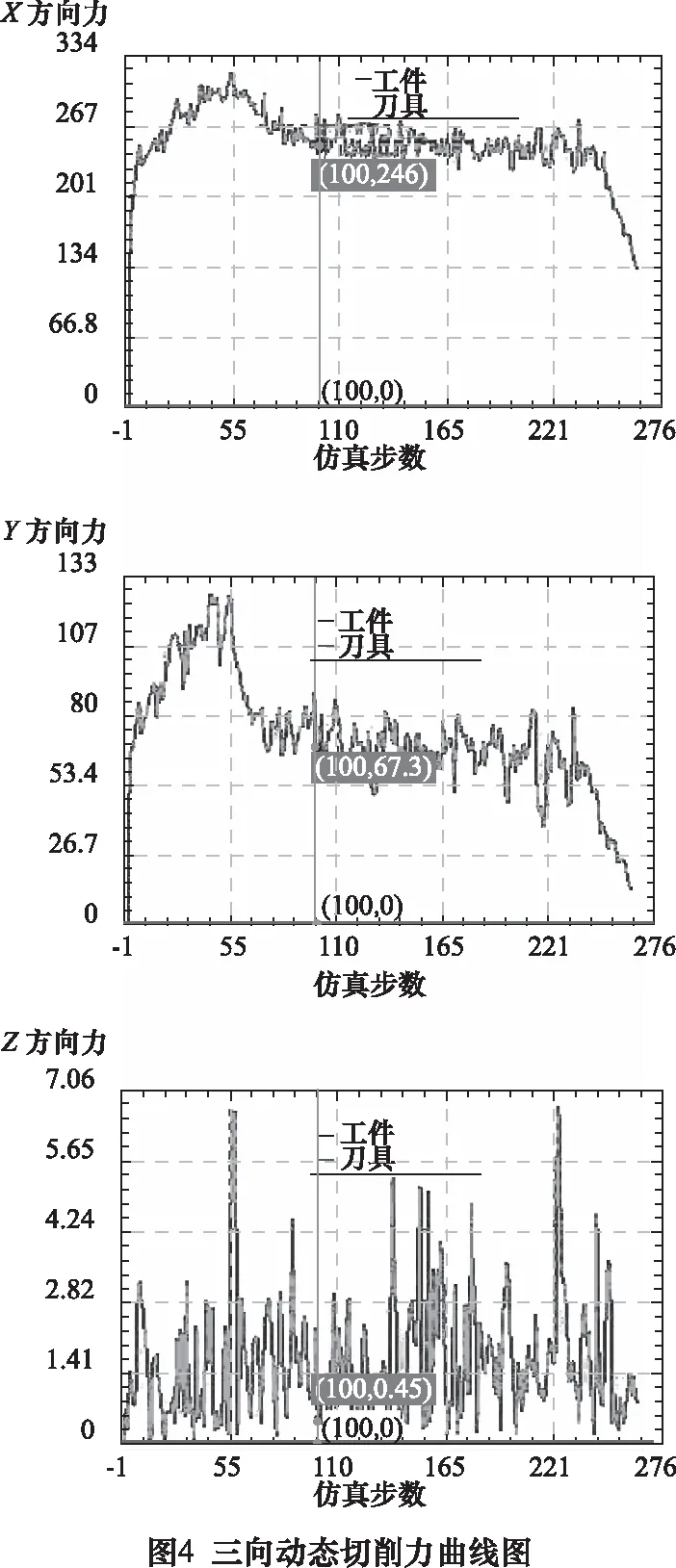

因为切削模型为正交模型,故Fz方向上的力基本不会发生变化,这里只作出不同的第二段倒棱宽度下,第二段倒棱角度改变对于切削力Fx和Fy影响的图像,如图5。

由图5a可知,当第二段倒棱宽度为0.1 mm时,双倒棱刀具切削力比单一定值倒棱刀具切削力有所下降。这是因为刀具倒棱处使得切屑发生侧向弯曲,切屑变形程度增大,而在原有倒棱基础上做出第二段倒棱,由于第二段倒棱角度比第一段倒棱角度小很多,减小了切屑侧向弯曲程度,切屑变形程度减小,切削力随之变小,由于第二段倒棱宽度较小,因此切削力在-10°~0°变化不大。

由图5b可知,当第二段倒棱宽度为0.15 mm时,切削力在-10°~0°呈先减小后增大的趋势。这是因为第二段倒棱角度在-10°~-5°时,切屑较第一段倒棱弯曲程度减小,切削力减小;当第二段倒棱角度在-5~0°时,越趋向0°,前刀面与第二段倒棱相交的位置便有越多的单元切屑发生侧向弯曲,此处切削力随之增大。

由图5c可知,当第二段倒棱宽度为0.2 mm时,切削力在0°时与7°时非常接近。这是因为此时,由于第二段倒棱宽度足够大,单元切屑经过两段倒棱相交位置时弯曲程度减小,切屑变形程度减小;单元切屑经过第二段倒棱与前刀面相交位置时弯曲程度增大,切屑变形程度增大。所以在这两处的切削合力方向相反,且整体切屑变形程度由于先减小后增大使得两个位置切削力的数值变化不大,即两处的切削合力几乎等大反向,从而相互抵消,所以切削力在0°时与7°时非常接近。

3.2.2 第二段倒棱参数对切削温度的影响

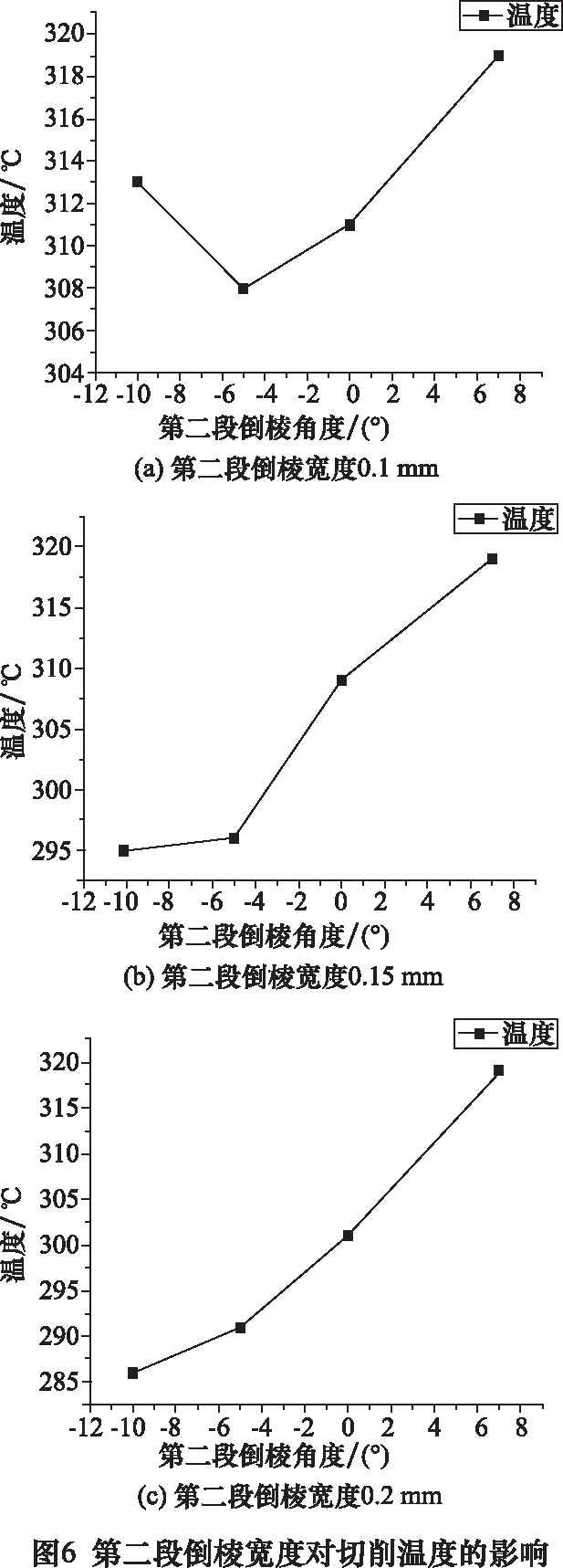

作出不同的第二段倒棱宽度下,第二段倒棱角度改变对于切削温度影响的图像,如图6。

由图6a可知,当第二段倒棱宽度为0.1 mm时,随着第二段倒棱角度(绝对值)的减小,切削温度相比于单一定值倒棱有所减小,但是变化程度不大。这是因为相对于单一定值倒棱刀具,双倒棱刀具的第二段倒棱处刀屑接触面积增大,产生的切削热可以顺利排出,切削温度降低,而第二段倒棱宽度很小,所以切削温度降低很小[7]。

由图6b、c可知,当第二段倒棱宽度很大时,随着第二段倒棱角度(绝对值)的减少,切削温度呈递增趋势,并且宽度越大递增趋势越明显。这是因为随着第二段倒棱宽度的增加,切削变形区的材料变形程度比单一定值倒棱刀具切削时明显减小,刀屑接触长度增加,切屑与前刀面由于摩擦产生的热量增加,导致温度升高。

4 结语

本文建立了车刀双倒棱结构切削铝合金的三维正交切削模型,利用该有限元模型对不同倒棱刀具的切削情况进行了模拟,得到了不同情况下切削力和切削温度的变化情况。模拟结果表明对比单一定值倒棱,双倒棱刀具在相同条件下切削力和切削温度明显减小,且在第二段倒棱宽度一定的条件下,第二段倒棱角度在-10°~0°的区间内,切削力先减小后增大,切削温度整体呈递增趋势。