基于主轴电流信号多特征融合的刀具磨损状态监测*

武 滢

(沈阳理工大学机械工程学院,辽宁 沈阳110159)

刀具磨损是刀具本身在切削加工过程中出现的性能退化现象,严重影响机床切削精度和生产效率。针对铣刀磨损状态的监测方法,有直接测量法和间接监测法两类。如果不能保证在正常切削加工条件下进行监测,必然会造成生产成本的增加以及生产效率的降低。基于电流信号进行刀具磨损间接监测具有监测装置易于安装且不影响机床正常加工等优点,是适用于在线长期监测的一种方法[1]。国内外专家学者对主轴电流信号与刀具磨损之间的关系进行了大量研究,文献[2]通过实验得到主轴电流与刀具磨损量之间几乎呈线性关系;文献[3]同样得到主轴电流与刀具磨损量变化具有较好的一致性。因此,可以通过对主轴电流信号的监测获得刀具磨损的当前状态及变化规律。

研究了在保证正常切削加工条件下,基于数控机床主轴电机电流信号对刀具磨损进行长期、在线监测的方法。提取了与刀具磨损量相关性较大的多个时域特征和EMD能量熵,并进行特征融合。建立基于粒子群优化支持向量机方法(PSO-SVM)的刀具磨损状态识别模型。通过数采设备采集某立式加工中心正常切削加工过程中主轴电流信号,结合刀具磨损状态数据,训练并建立PSO-SVM模型,通过测试集数据对模型准确度进行验证。将实验结果与传统SVM模型和BP神经网络模型进行对比,对所提出方法的识别准确度和泛化能力进行了验证。

1 主轴电流与刀具磨损之间的关系

金属切削过程中,当刀具磨损到不能继续使用时,通常以其1/2切削深度处后刀面上的磨损带宽度VB值作为磨钝标准[4]。

对刀具磨损状态的检测通常有直接测量法和间接测量法两类。直接测量法是在机床停机状态下直接测量刀具后刀面的磨损量,这种方法影响生产进度,不能实现长期在线监测。在刀具磨损的间接测量方法中,许多研究都是通过监测切削力来识别刀具的磨损状态。而使用测力仪进行切削力监测虽然测量精确,但在生产实际中过载或使用切削液都会对仪器造成损害,因此长期使用受到一定限制。

切削力的变化也会引起主轴电流的变化。文献[5]经推导得到单个刀齿瞬时切削扭矩M(θ)与VB的函数关系式,如式(1)所示。

(1)

式中:R为铣刀半径;θh为铣刀螺旋角;ft为每齿进给量;α1(θ)和α2(θ)分别为积分上下限,刀齿处于不同转动位置时,其积分上下限也不相同[5]。

由式(1)可以看出,如果其他条件保持不变,M(θ)会随着VB的增加而增大。如果忽略电机和机床主轴之间的传动损失,则主轴电机的输出功率与切削扭矩一致, 那么在刀具不断磨损的情况下,切削力矩会随之增加,电机功率也会相应增加,则必然导致电流增大,那么通过监测电机主轴电流信号可以识别出刀具的磨损状况。

主轴电流信号采集具有监测装置安装方便、不影响机床正常加工,更适合于进行长期监测,所以通过测量主轴电流信号来间接监测刀具的磨损状态,是一种非常经济方便的方式。

2 EMD能量熵

刀具发生磨损时,其信号的能量分布情况会产生相应变化,不同磨损程度,信号的能量熵明显不同[6-7]。这里采用主轴电流信号的IMF内禀模态能量熵作为特征值反映刀具磨损程度的变化。

EMD方法通过对主轴电流信号x(t)进行筛分,得到从高频到低频的n个内禀模态函数Cn(t)(IMF分量)和残余项r,直到筛选过程满足终止条件,此时原始信号可以表示为式(2)所示[8]:

(2)

式中:各IMF分量C1(t),C2(t), … ,Ck(t)分别表示原始信号从高频到低频不同频段的成分。

计算各IMF分量的总能量,如式(4)所示[6]:

(4)

式中:Ci(t)为第i个IMF分量;Ci为离散点的幅值;n为采样点个数。

设E为m个IMF分量的总能量,即有:

(5)

定义pi=Ei/E为第i(i= 1, 2, …,m)个IMF分量的能量占整个信号能量的百分比,则EMD能量熵定义为[6]:

(6)

3 PSO-SVM模型

支持向量机(SVM)广泛用于解决小样本、非线性及高维模式识别等问题。通过构造最优超平面,将输入样本空间映射到高维特征空间,进而解决样本空间中的高度非线性分类问题[9-10]。

粒子群优化算法(PSO)用位置、速度和适应度值来表示可行解空间初始化粒子的特征,通过比较新粒子的适应度值和个体极值、群体极值的适应度值更新个体极值Pbest和群体极值Gbest位置[11],即:

(7)

(8)

其中:d=1,2,…,D表示搜索空间的维数;i=1,2,…,n表示种群中的粒子数;k为当前迭代次数;Vid为当前粒子的速度;ω为惯性权重;c1和c2为学习因子;r1和r2为[0, 1]区间的随机数[11]。

对SVM模型中的惩罚因子c和核函数参数g进行优化,可以得到更高的识别准确度。采用PSO算法通过不断更新粒子的速度和位置,获得最佳的模型参数。

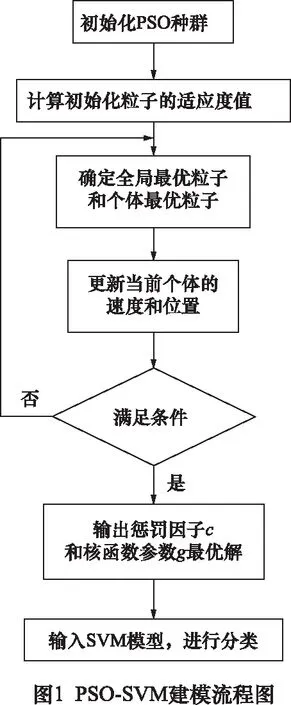

PSO-SVM算法具体步骤如图1所示。

4 基于主轴电流多特征融合的刀具磨损状态监测方法

4.1 方法研究

基于主轴电流多特征融合的刀具磨损状态监测方法的具体步骤为:

(1)主轴电流多特征参数提取

根据文献[12]的相关研究,这里选择与刀具磨损量有明显线性关系的平均值、均方根作为主轴电流信号的有量纲时域特征。由于有量纲参数对切削条件变化较为敏感,为了平衡这些缺点,将无量纲参数波峰因子、波形因子、脉冲因子、裕度因子等与刀具磨损量VB计算皮尔逊相关系数,选取无量纲参数中与刀具磨损量最为相关的波峰因子和波形因子作为主轴电流无量纲时域特征。各统计特征的计算公式如表1所示。

表1 各统计特征计算公式

这里采用主轴电流信号的有量纲参数平均值、均方根,无量纲参数波峰因子、波形因子与EMD能量熵融合为新的特征向量X=[T1T2T3T4E]。

由于X中各输入变量不在同一数量级,这里采用Matlab软件mapminmax函数进行归一化。

(2)刀具磨损程度分类

将刀具磨损程度等级划分为:初期磨损I:0 mm≤VB<0.1 mm,正常磨损II:0.1 mm≤VB<0.5 mm和急剧磨损III:0.5 mm≤VB<0.6 mm这3个阶段。分别用不同数字代表类别标签,即初期磨损用“1”表示,正常磨损用“2”表示,严重磨损用“3”表示。

(3)建立PSO-SVM刀具磨损识别模型

将特征向量X分为训练集和测试集,由训练集数据连同对应的刀具磨损状态标签数据进行PSO-SVM模型训练,建立模型M。其余数据作为测试集,代入模型M中进行刀具磨损状态识别。上述模型训练和建立过程采用Matlab软件libsvm3.25工具箱编程实现。根据函数svmpredict计算的正确率,对建立的模型性能进行评价。

(4)实时主轴电流信号进行刀具磨损状态识别

对于实时采集的主轴电流信号数据,首先按照步骤(1)和(2)进行特征提取,然后代入步骤(3)中应用已建立的模型进行刀具磨损状态识别。

上述方法框图如图2所示。

4.2实验验证

4.2.1刀具磨损实验

在TC500立式钻攻中心上进行铣削测试实验,数控系统为Fanuc系统。切削参数为主轴转速1 200 r/min,切削深度1.5 mm,进给速度300 mm/min。刀具采用硬质合金4刃面铣刀,牌号为YT5。工件材料为45#钢。主轴电机U、V、W三相电流信号由霍尔传感器进行采集,采样频率为2 kHz。用20倍工具显微镜检测铣刀磨损量。假设新刀的后刀面磨损量VB等于零。取全新的10把铣刀以设定的工况进行重复切削试验,并在每次走刀结束后测量VB值。当VB值超出阈值后结束本组试验,进行下一组切削试验。

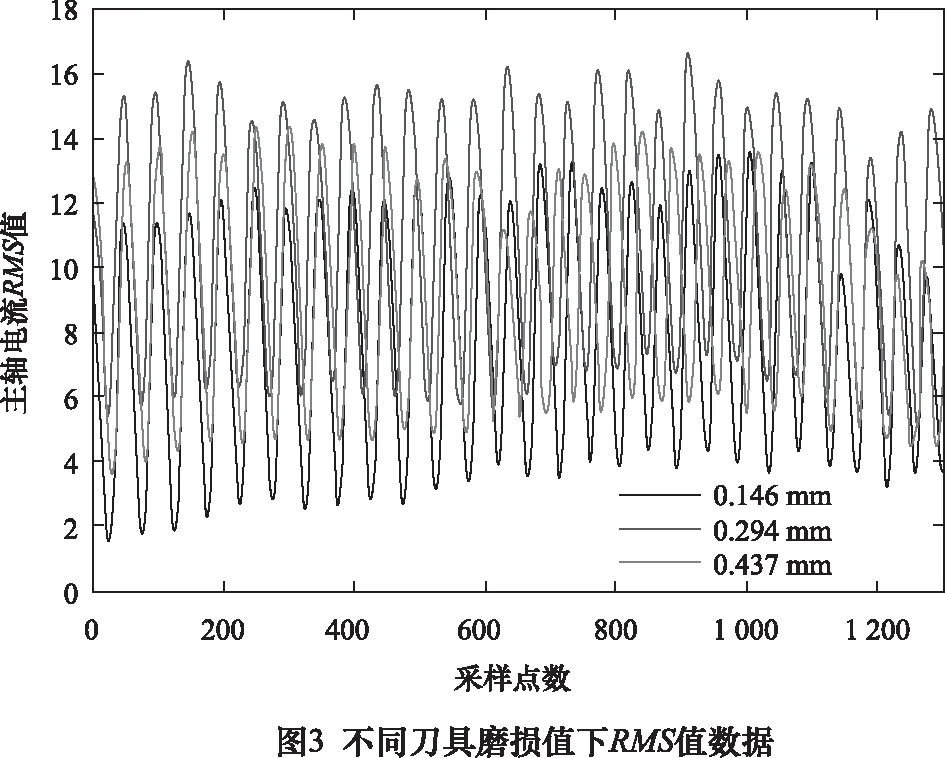

对实测三相电流信号进行预处理,得到其RMS值。这里选取每一次切削过程中,第二次铣削平面时3 000个采样点数据。提取刀具在初期磨损1、正常磨损2和急剧磨损3这3种状态下的电流信号数据各60组,共180组以上类型数据。为了消除主轴电流信号中随机波动误差干扰信号的影响,这里采用滑动平均法进行信号去噪处理,部分数据如图3所示。图3中显示了3种不同铣刀磨损值下的主轴电流RMS值变化情况。

从图3中可以明显看出随着刀具不断磨损,电流信号幅值明显增加,信号波形变化明显。所以可以通过分析铣刀不同VB值时的主轴电流特征,来判定刀具磨损状态。

4.2.2特征提取

对第4.2.1节提取得到的180组数据中,按照第4.1节方法计算每组特征向量X的平均值、均方根、波峰因子、波形因子与EMD能量熵作为模型输入特征。

在刀具处于不同磨损状态下,应用EMD方法对的主轴电流信号进行分解。图4所示为后刀面磨损量VB=0.146 mm时,主轴电流信号RMS值的前6个IMF分量。

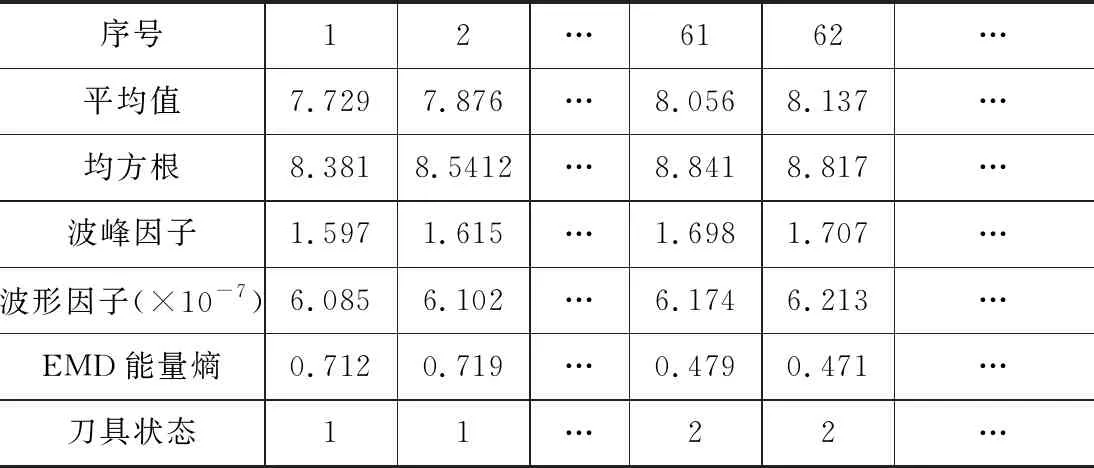

由第4.1节方法计算上述各特征值,部分数据如表2所示。

表2 电流信号特征值与刀具状态数据

由表2可见随着刀具磨损状态的加剧,EMD熵值逐渐减小。这是因为,在正常状态下,电流信号的能量分布相对平均和不确定,在刀具逐渐磨损情况下,能量便会集中在相应频带内,从而使能量分布的不确定性减少,熵值减小,在刀具报废时,熵值最小。

4.2.3 刀具磨损识别模型的建立

在提取的180组主轴电流特征向量和刀具磨损状态数据中,随机抽取110组数据作为训练集,剩余70组作为测试集。应用Matlab软件建立刀具磨损PSO-SVM识别模型并进行验证。同时将相应数据应用SVM模型和BP神经网络模型进行识别,并对结果进行比较。

利用PSO算法得到参数最优值,惩罚因子c= 0.659 8,核函数参数g= 0.435 3。选用RBF核函数训练PSO-SVM模型。对该Matlab程序运行20次,取该20次预测结果的平均值进行比较,结果如表3所示。

表3 刀具磨损状态识别准确率对比

通过表3可以明显看出,与传统SVM模型和BP神经网络模型相比,应用PSO-SVM建立的模型对刀具磨损状态识别的正确率最高,达到了98.13%,表明所提出的方法准确率较高,同时泛化能力较强。

对于使用相同加工参数采集的实时主轴电流信号,可以按照第4节提出的方法进行建模和预测,进而实现刀具磨损状态的在线监测。

5 结语

在数控机床正常切削条件下进行刀具磨损状态监测,可以保证生产成本及加工精度。提出了以主轴电机电流信号为基础的刀具磨损状态间接监测方法。首先将主轴电机电流信号的多个特征和EMD能量熵进行特征融合,然后通过粒子群算法对SVM模型中的惩罚因子c和核函数参数进行寻优以获得最佳参数值,应用PSO-SVM方法建立刀具磨损状态识别模型。通过实验验证了该方法的准确率和可行性,并与传统SVM方法、BP神经网络方法进行了对比分析。分析结果表明,本文提出的方法识别准确度高、泛化能力强,适用于长期在线监测。