机器人柔顺力控装置研究*

孙明建 国 凯② 孙 杰②

(①山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东 济南 250061;②山东大学航空构件制造技术及装备研究中心,山东 济南 250061)

抛光技术通常作为产品加工成型前最后一道工序,对产品的最终质量有着非常重要的影响[1]。传统的抛光主要依靠技术人员手工操作为主[2-3],工件的表面质量很大程度上取决于工人的熟练程度,质量一致性难以保证,并且工人还要面对抛光过程中产生的金属粉末、噪声及打磨振动等影响身体健康的恶劣环境。

随着智能制造行业的飞速发展,人们对制造行业的目标已经提升至智能化、绿色化、低成本、高效率和高质量的层次上来[4]。智能制造的目的就是在保障工人和操作设备安全的前提下,提高加工质量和加工效率,降低人工成本。因此,将操作灵活,自由度高的工业机器人运用到加工领域是非常必要的[5-8],相比传统的人工操作,机器人抛光效率更高,质量一致性更好,避免了工人疲劳导致的效率低下和质量降低问题。

机器人自动化抛光是将机器人运用到加工领域的一个重要体现[9-10],在实际的抛光应用中,机器人末端工具与工件连续接触,必然会产生一个接触应力,接触力过大会导致磨削量变大,容易造成工件报废,接触力过小则达不到预期的加工效果,降低加工效率。因此,接触力的稳定控制成了机器人能否满足工件表面质量要求的重要因素,是机器人自动化抛光过程中的一个关键问题[11]。

为实现对机器人工作过程中接触力的精确控制,目前大部分的研究主要集中于主动柔顺控制技术。主动柔顺控制主要包括力/位混合控制或阻抗控制[12-14]。主动柔顺控制在一定程度上满足了机器人输出力和位置的控制需求[15],但是由于主动柔顺控制需要精确的环境模型,控制难度大且复杂,另外受制于传感器的采样频率和灵敏度等问题,存在控制精度低及控制频宽小的缺点[16-17]。为了克服主动柔顺控制的缺点,研发具有刚度可控能力的机器人柔顺驱动器是非常必要的。Brecher C基于气动伺服系统开发了力-位置解耦的全自动抛光单元,接触力分辨率可达到0.5 N,可以实现完全自动化和可重复的抛磨加工[18]。同样的,美国Pushcrop公司研发了工业气动柔顺装置AFD,通过气泵调节气腔中的气压可以实现对输出刚度和输出力的调节[15]。

机器人柔顺驱动器可以保证抛磨加工时施加于加工面的接触力恒定,但同样避免不了一个常规的问题,就是抛磨加工操作时打磨机的转速很大程度上受到压力的影响,无法保持理想的恒定状态。在采用相同打磨耗材的情况下,压力越大,打磨机转速衰减得越严重。对于部分高精密产品,打磨机转速的波动,必然会导致表面质量不稳定,影响加工效果。

针对机器人抛光加工中的力控制问题,作者提出一种柔顺力控装置,基于BP神经网络PID控制策略,可以保证抛磨加工时的接触力及打磨力恒定控制。首先进行柔顺力控装置的结构设计,建立了系统的力控数学模型;然后基于BP神经网络算法,设计自适应力控制策略;最后,采用恒力跟踪实验对系统的工作性能进行验证。

1 柔顺力控装置结构设计及动力学分析

1.1 结构设计

柔顺力控装置即采用附加的驱动机构来输出稳定可控的接触力,驱动方式一般包括液压驱动、电磁驱动和气压驱动等。气动驱动相比液压驱动和电磁驱动具有清洁,重量功率比低等优点。尤其是空气天然的可压缩性使得气动驱动更加符合柔顺抛磨的工作要求。因此本文以气缸为核心部件对柔顺力控装置进行结构设计。

考虑到机械加工装配要求及柔顺力控装置在实际作业过程中的良好性能,对整体结构设计提出如下要求:

(1)作业过程中柔性力控装置需要连接至机器人末端进行加工操作,考虑到常用的串联式机器人负载有限,因此要求柔性力控装置整体质量要轻,结构紧凑,拆卸方便。

(2)抛光工作时,打磨头始终处于高速转动状态,产生高频振动,因此要保证装置连接可靠,具备防松性能。

(3)针对常见气动打磨机转速衰减问题,采用电动打磨机代替气动打磨机。

(4)精准的抛光力控制需要丰富的传感器配合,因此装置内部要有充分的空间布置选定传感器。

(5)考虑到某些应用场合下柔性力控装置会受到偏载力矩的影响,因此将两个气缸对称分布在装置两侧,减少偏载力矩对输出力精度的影响。

(6)在抛光过程中,柔顺力控装置除了会受到轴向力之外,还有径向的摩擦,会受到一定的扭矩和弯矩,为了保护气缸活塞杆,采用花键轴来承受抛光过程中的弯矩和扭矩,还可以起到导向的作用。

按照以上设计策略,柔顺力控装置的整体结构设计如图1所示。

柔顺力控装置通过法兰连接件与机器人末端进行连接,两个气缸作为驱动机构对称安装在装置两侧,装置本身具有一个浮动自由度,可根据加工要求对位移进行微调。 根据机器人抛光加工的要求,安装位移传感器对气缸的位置进行检测,控制器根据输出力要求调节气动伺服阀和换向阀,控制进入气缸两腔气体物质的量进而控制气缸内部压力,输出期望力,力传感器反馈实际输出力至控制器,对输出力进行闭环控制,进一步实现打磨力的柔性控制。

1.2 动力学建模

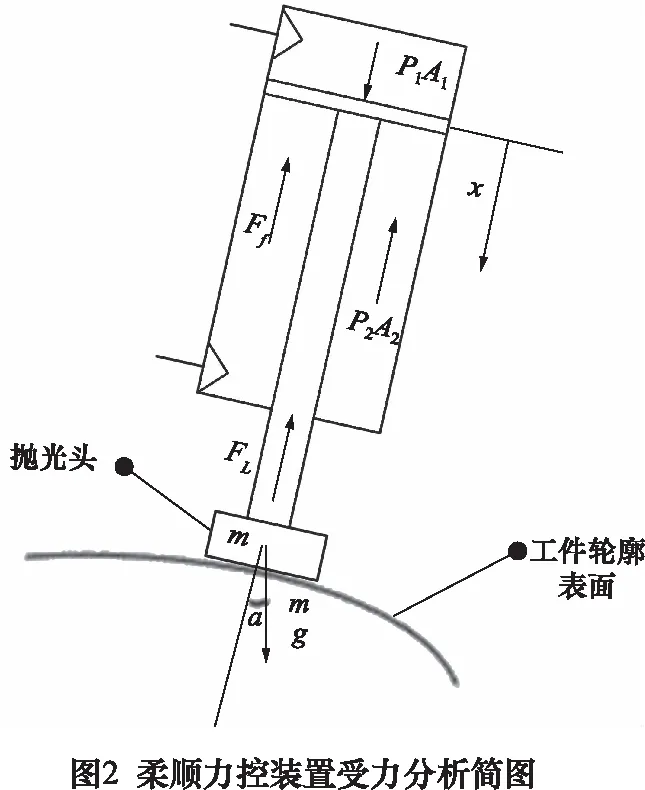

图2是柔顺力控装置在工作过程中简化的受力分析简图。

由图2所示,在输出力控制环节,主要是通过改变P1的值来实现抛光头接触力的改变。而气动伺服阀的输出压力P1与其输入电压U的动态关系可以由Liao L[19]给出:

(1)

式中:K1和与气缸的特性相关。考虑气缸活塞杆的运动平衡,根据牛顿第二定律,可以给出如下方程:

(2)

式中:P1、P2为分别气缸两腔的压力;A1、A2为气缸两腔的横截面积;Gα=mgcosα,用来表示运动部件在α方向上的重力分量;Ff为摩擦力的总和;Fn为接触力;m为运动部件的总质量;x为抛光头的实际位移。

将式(2)进行拉普拉斯变换得到:

系统的开环传递函数为:

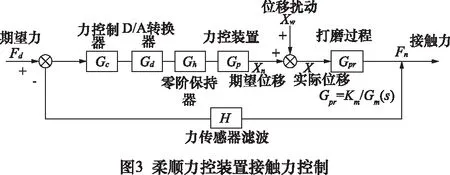

L=GcGdGhGpGprH

(4)

式中:Gc为力控制器模型;Gd为D/A转换器模型;Gh为零阶保持器;Gp为力控装置模型;Gpr为整体抛光过程传递函数。

简化的接触力控制回路如图3所示。

描述对期望力和干扰输入的响应的两个传递函数是:

(5)

(6)

柔性力控装置末端与工件接触,输出力Fn使装置被动产生位移x,输出位移与输出力的关系为[20]:

(7)

式中:Km为机械结构刚度;ωn为自然频率;ζ为阻尼比,Km、ωn、ζ这3个参数的数值可以通过近似轻阻尼试验的幅度频率响应获得。

由于摩擦力的非线性特性,Ff可视为外界扰动。系统从气动伺服阀的输入电压到输出打磨力之间的传递函数可以推导出:

(8)

由式(8)可以看出,打磨力控制系统可以近似为三阶系统。至此便完成了力控系统的动力学建模,获得了输入控制量与输出接触力之间的关系。由式(8)可知柔性力控装置数学模型存在惯性环节,必然会使得实际输出响应与理论输出之间存在一定的滞后,因此为了满足快速响应的工作要求,需要在此基础上对控制器性能进行改善。

2 控制器设计

传统的PID控制算法理论成熟,在线性控制系统中应用广泛[21],然而对于柔顺力控装置这种非线性、强耦合的系统,常规的PID控制器往往表现出参数整定不佳,控制效果差的缺陷。为了弥补传统PID控制的局限性,必须引入合适的控制算法来实现PID参数的自适应整定。

BP神经网络算法具有很强的自学能力,理论上能以任意精度拟合任何线性或非线性连续函数,因此将BP神经网络算法与传统PID控制算法相结合,通过神经网络学习并调节PID参数,找到参数的最优解,将其传递给PID算法,可以在较短时间内使模型达到控制要求,并且随着算法的不断训练,其控制结果会越来越精确[22-27]。BP神经网络PID控制器的原理如图4所示。

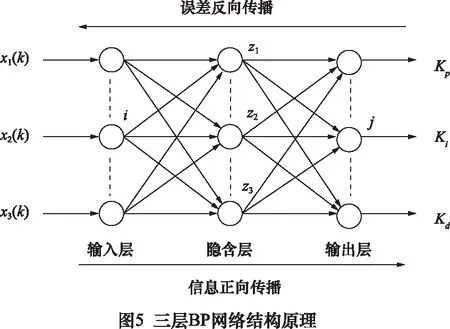

BP神经网络是一种按误差逆向传播算法训练的多层前馈网络,是应用最广泛的神经网络模型之一,三层BP网络结构原理如图5所示。

图5中神经网络的输入层有3个节点x1(k)、x2(k)、x3(k),分别为系统K时刻的输入Fd(k),输出Fn(k)和PID控制器的输入e(k)。源节点构成输入层,输入层没有计算,直接将输入信号传递到下一层,因此三层BP网络输入层节点的输出为:

(9)

中间层与外界无直接联系,所以称为隐含层,三层BP网络隐含层输入、输出为:

(10)

激活函数起非线性映射的作用,并用来限制神经元输出振幅,隐含层采用正负对称的Tan-Sigmod函数:

(11)

三层BP网络输出层的输入、输出为:

(12)

(13)

取性能指标为:

式中:Fd为期望接触力;Fn为实际接触力。

依据最速下降法修正权值:

(15)

式中:η为学习速率;α为动量系数。

BP网络输出层权系数的调整算式为:

(16)

式中:g′(x)=g(x)[1-g(x)]隐含层权系数的调整算式为:

(17)

式中:f′(x)=[1-f2(x)]/2

BP神经网络PID算法步骤总结如下:

(1)选定BP神经网络的结构,确定各层神经元节点数,初始化各层权系数。

(2)获取力传感器滤波处理后的接触力数据,得到Fd(k)和Fn(k),计算e(k)=Fd(k)-Fn(k)。

(3)根据式(8)~(11)计算神经网络各层神经元的输入与输出,BP神经网络输出层的输出即为PID控制器的3个可调参数Kp、Ki、Kd。

(4)根据得到的控制器参数,以增量式PID算法得到系统控制量,控制接触力输出。

(5)继续系统采样得到Fd(k+1)和Fn(k+1),计算e(k+1)=Fd(k+1)-Fn(k+1)。

(6)根据式(15)和式(16),计算修正BP神经网络输出层和隐含层权系数。

(7)迭代K值,返回步骤3,直到达到预期控制效果。

3 实验

3.1 实验平台

为验证BP神经网络PID控制器对柔性力控装置的控制性能,搭建基于MATLAB的柔性力控装置性能测试平台,如图6所示。测试平台主要由柔性力控装置、PCI-6259高速数据采集卡及其接口和计算机组成。测试平台中上位机为PC机,下位机为XPC目标机。上位机主要对反馈信息进行控制运算,包括机器人路径规划及控制策略,下位机主要对气动伺服阀和位置传感器等传感器信号进行采集,实时反馈给上位机,并根据上位机运算结果完成对气动伺服阀的控制,进而控制气缸内部压力,实现系统目标接触力输出。表1为主要实验参数设置。

表1 主要参数

为了减少非线性因素的影响,将柔性力控装置保持水平状态,不连接工具,可以不考虑柔性力控装置在加工过程中由于姿态变化引起的受力变化和工具重力影响。首先进行两组实验:(1)接触力响应实验,设定目标力在实验开始的10 s内保持为零,在接下来的40 s内由0增加到90 N,然后在60~110 s内下降到零,气源压力0.7 MPa,记录下实际接触力数据;(2)变目标力跟踪实验, 设定目标力以4 s的步长发生变化,每组恒力维持时间为4 s,每组恒力分别为40 N-60 N-40 N-20 N,数据采集卡采集周期为1 ms,记录下接触力反馈数据并绘制目标力跟踪曲线。

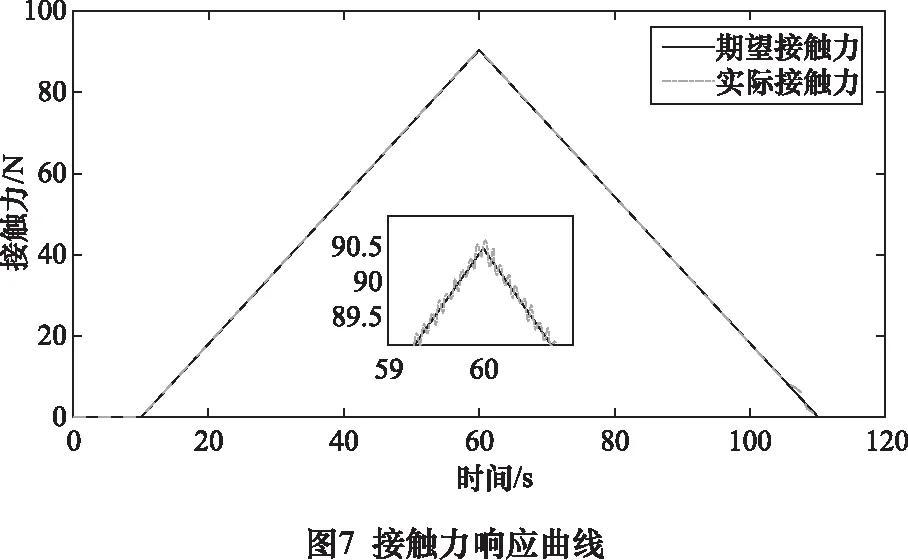

3.2 接触力响应曲线

柔顺力控装置的斜坡响应曲线如图7所示。从图7可以看出,系统斜坡响应无滞环,压力上升时无抖动,力跟踪误差较小,实际接触力可以非常好地跟踪上期望值。在110 s左右目标力接近为零时,系统出现较为明显的滞后,力跟随误差也较大,这主要是因为柔顺力控装置以气缸为动力输出部件,气体的可压缩性使得其控制存在一定的延迟。

3.3 变目标力跟踪实验

变目标力跟踪实验结果如图8所示。从图8可以看出,在期望接触力数值突变的时刻,系统会出现小幅的超调,但很快可以达到稳定,这是一个算法自适应调整的过程,是为了使接触力尽快达到期望值。达到稳定之后的实际接触力基本等于目标力预设值,说明系统对突变力的跟踪效果还是非常优越的,验证了BP神经网络PID算法的灵活性和稳定性。

3.4 不同姿态下输出力测试

为了进一步验证柔性力控装置控制算法的鲁棒性,将柔性力控装置安装在机器人末端,另一端连接上抛光工具,控制机器人调整姿态,使得柔性力控装置处于不同的姿态下,模拟实际抛光过程。设定期望的输出接触力为Fc= 50 N,工具的重力根据运行时的姿态进行重力补偿,得到的实际接触力数据及接触力误差如图9所示。可以看出,稳定后的接触力输出精度几乎不受姿态变化的影响,接触力误差基本在±1 N范围内波动,输出力平稳,验证了所提出的控制算法的稳态鲁棒性。

4 结语

针对机器人抛光中接触力难以恒定控制的关键问题,本文提出了一种柔顺力控装置及控制方法,结合BP神经网络PID算法开发了接触力控制与监测模型,搭建了基于MATLAB的柔性力控装置实验平台,对柔性力控装置进行了多种接触力跟踪实验。实验结果表明,本文所提出的柔顺力控装置及控制方法在接触力控制中有着良好的性能,具有较强的鲁棒性。可以实现接触力在线监控与实时恒定控制,可应用于模具、机器人及航空航天飞行器等高精度制造领域,显著提升加工效率、确保工件加工质量。