热喷涂制备Cr涂层提高锆合金包壳耐事故性的研究

李 青,宋 鹏,黎振华,张瑞谦,王 昱,杜沛南

(1.昆明理工大学材料科学与工程学院,云南昆明 650093;2.中国核动力研究设计院反应堆燃料及材料重点实验室,四川 成都 610213)

锆合金燃料包壳已经在轻水反应堆(LWR)成功使用了四十多年[1],然而2011年导致日本福岛核事故的地震和海啸引发了人们对锆合金作为包壳材料在反应堆失水事故(LOCA)情况下的耐事故性的担忧[2].在LOCA条件下,锆合金在空气/蒸汽中的包层氧化会发生大量放热反应并伴随产生氢气[3].核国际社会通过启动一个由行业主导的容错事故燃料(ATF)计划来应对福岛第一核电站事故,该计划的目标是开发更适合耐事故条件的燃料材料[4].用碳化硅(SiC-SiC)复合材料或铁铬铝(Fe-CrAl)合金等材料完全替代锆合金,正在作为长期选择进行研究.一个近期的选择是在目前的锆合金覆层上沉积一层抗氧化涂层,该方法不需要任何大的设计改变,否则大部分包壳材料的替换可能是必要的.在ATF的短期规划中,抗氧化涂层显示出许多优点和潜在的应用,如FeCrAl,TiAlN,SiC,CrN和Cr涂层[5].其中FeCrAl合金的抗氧化性在所有金属材料中是最好的[2,6],但是Fe和Zr之间的扩散严重限制了FeCrAl涂层的保护性,这一问题尚未得到令人满意的解决[7-8].对于陶瓷涂层如TiAlN,其在高压釜试验中,Al耗尽后形成勃姆石,导致薄膜剥落[9].SiC在360℃静态水高压釜中表现出显著的表面溶解[10].CrN涂层在正常运行和失水事故条件下均表现良好,但最高耐受温度为1100℃,低于ATF研究的普遍接受温度(1200℃)[11].到目前为止,Cr涂层在正常和事故条件下都表现出了优异的性能,已经被广泛研究并有可能应用于反应堆[12-13].

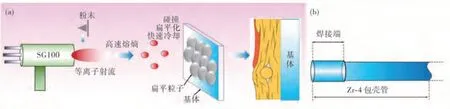

Cr已成为最有前途的材料之一,这是由于Cr2O3氧化层在正常运行条件和高温氧化条件下的稳定性,以及金属Cr与底层锆合金在高温下的相容性[14].在这方面,人们积极研究了利用三维激光涂层[15]、物理气相沉积[16-19]和冷喷涂工艺[20-21]来生产锆合金的铬涂层.尤其是在真空条件下进行的物理气相沉积(PVD)工艺.因此,中国核动力研究设计院采用真空PVD工艺成功地制造全长Cr涂层燃料包壳.然而,国际范围内尚未考虑PVD涂层制备后组装焊接工艺导致的燃料组件两端无涂层包覆的焊接区域.在众多的涂层技术中,大气等离子喷涂(APS)是表面涂层技术中一种高效方便的沉积技术[22].因此,APS是燃料组件两端无涂层包覆的焊接区域沉积抗氧化材料的一种有吸引力的方法.APS以等离子电弧为热源,将粉末注入等离子火焰,在大气中加速加热的喷涂方法,等离子喷涂的可喷涂材料范围广,射流速度大,所喷涂的涂层力学性能较好,是一种低成本喷涂工艺,APS原理如图1(a)所示.由于其广泛的工业应用,APS在高温保护领域应用已久.APS形成的涂层是由无数变形粒子相互交错,呈波浪形堆叠在一起的层状组织结构,颗粒与颗粒间存在空隙或孔洞,涂层中伴有少量氧化物.与其他沉积工艺相比,等离子喷涂沉积速率明显更高、可操作性更强等优势,可为核反应堆燃料组件两端焊接区域进行涂层的喷涂修复,以及完成焊接区的涂层包覆并与PVD涂层区域无缝连接,实现外表面抗氧化耐磨涂层全包覆,Zr-4合金包壳管焊接端如图1(b)所示.

图1(a)APS原理示意图,(b)Zr-4合金包壳管焊接端示意图Fig.1 (a)Schematic diagram of APS principle,(b)schematic diagram of welding end of Zr-4 alloy cladding tube

采用APS在锆合金上沉积Cr涂层,研究其在高温空气和高温蒸汽环境中抗氧化性能.在空气和流动蒸汽中进行高达1200℃的高温暴露,以证明APS沉积Cr涂层的抗氧化性,并评估Cr涂层显微组织演变及Cr涂层和底层锆合金之间的相互扩散.结果表明,在锆合金上采用APS制备的Cr涂层的高温抗氧化性得到了很大的提高.

1 试 验

1.1 原 料

试验的Zr-4(Zr-1.50Sn-0.22Fe-0.1Cr)包壳管由中国核动力研究设计院(NPIC)提供,包壳管的外径为9.50 mm,内径为8.38 mm,长度为1000 mm.Cr粉纯度为99.9%,粉末粒度为25~45μm.

1.2 方 法

在制备涂层之前,通过表面净化、喷砂等方法,对Zr-4包壳进行表面预处理.首先用酒精去除Zr-4包壳表面的油渍,清洗并干燥,然后用刚玉砂进行喷砂,形成一个表面粗糙度约为10μm均匀表面.为了提高粉末的流动性,粉末在喷涂前在100℃下加热30 min.Zr-4包壳管在自制车床上旋转,冷却空气通过包壳管内部冷却包壳管,同时喷枪沿横向喷涂路径移动,使用的喷枪为SG100喷枪.等离子喷涂系统的喷涂参数列于表1.

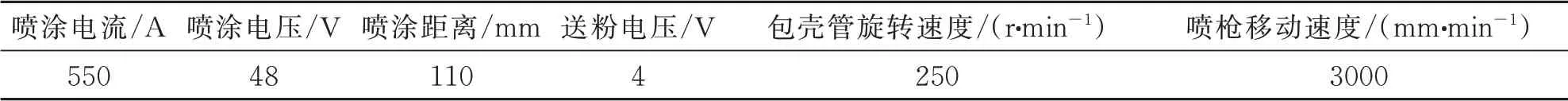

表1 大气等离子喷涂系统参数Table 1 Spraying parameters of the plasma spraying system

用于微观测试和氧化测试的试样,是由长为1000 mm的Zr-4包层管喷涂完成后截取的20 mm短管.由于试样的形状和尺寸,在纳米压痕试验之前需要使用环氧树脂进行冷镶样,然后对试样的横截面进行打磨和抛光,使用纳米压痕设备测试选定微区内6点的纳米硬度和模量,其中压头尖端的曲率半径为20 nm.试验参数为压痕载荷50 mN,压痕深度极限500 nm.对喷涂前后Zr-4试样进行静态氧化试验,检查其抗氧化性.首先将管式电炉加热至1200℃,待达到预置温度后迅速将试样定位在管式电炉的中心,然后进行高温空气和水蒸气的氧化试验,其中高温空气氧化保温时间为15 min,而高温水蒸气氧化保温时间为30 min,高温水蒸气氧化测试采用氩气气氛保护,当保温时间达到设定时间时迅速将试样从熔炉中取出,并将试样在实验室空气中自然冷却30 min至室温(约25℃).

采用X射线衍射仪(XRD,BRUKER D8 Advance)和扫描电子显微镜(SEM,Model VEGA 3 SBH,TESCAN)分析Cr粉末和喷涂态Cr涂层的相组成及显微结构,使用纳米压痕设备测试Cr粉末、锆合金和喷涂态Cr涂层的纳米硬度及杨氏模量.静态氧化试验后,采用XRD和SEM分析样品表面氧化层的相组成及显微形貌,采用电子探针(EPMA,JEOL JXA-8230)和X射线能谱仪(EDS,Oxford INCA x-sight 6427)分析试样的氧化层及扩散层成分分布.

2 结果与分析

2.1 喷涂态Cr涂层

图2为APS工艺制备Zr-4包层管的喷涂态Cr涂层和抛光态Cr涂层.从图2可见:喷涂态Cr涂层外观粗糙,颜色与粉末一致;然而,抛光态Cr涂层表面光滑明亮,显示出金属光泽.表明,粉末的微观结构对热喷涂涂层的质量起着决定性的作用.

图2 抛光态和喷涂态Cr涂层照片Fig.2 Photos of polished and sprayed Cr coating

图3(a)为Cr粉末的表面微观结构.从图3(a)可见,Cr粉末呈现不规则的多边形和菱形形貌,这主要是由于粉末类型是通过烧结和破碎制备的,其粒度分布为25~45μm.涂层的物相分析是确定粉末在喷涂过程中是否发生相变的重要手段.图3(b)为Cr粉末的XRD图谱.从图3(b)可见,喷涂前粉末的主要成分为Cr(BCC).

图3 Cr粉末的SEM(a)和XRD图谱(b)Fig.3 SEM(a)and XRD patterns(b)of Cr powder

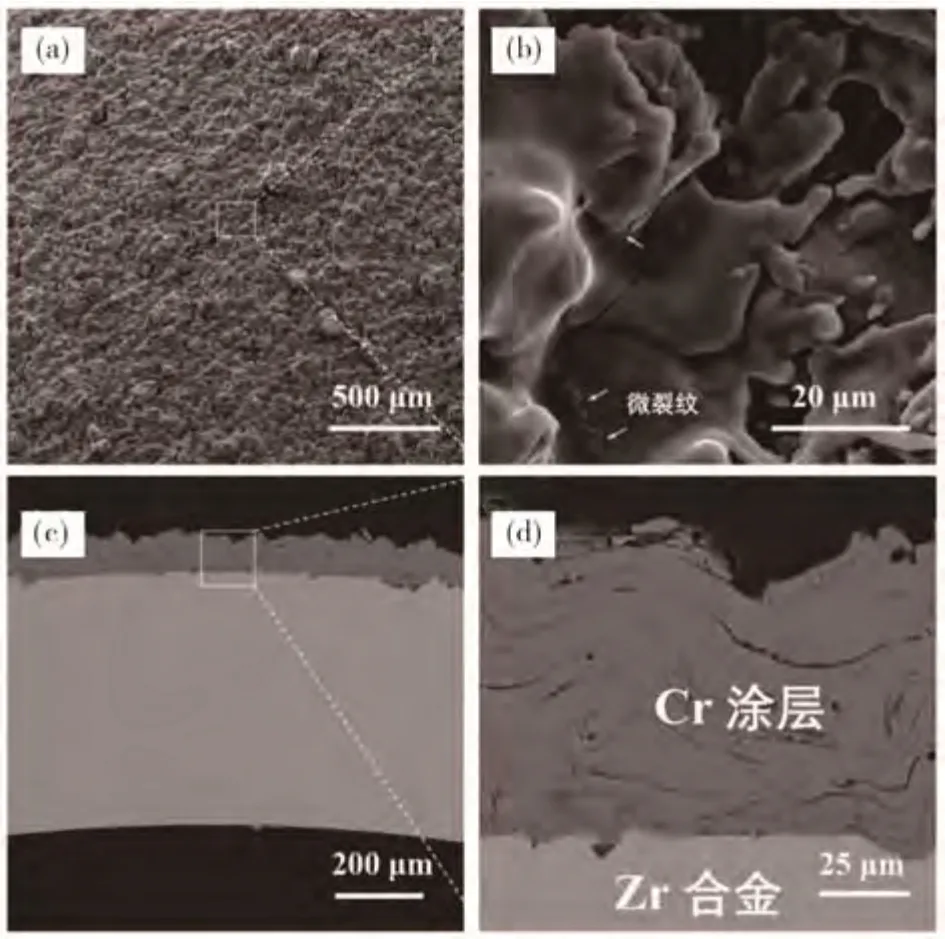

涂层的微观结构是由粉末在等离子火焰作用下的熔融、飞行、碰撞和沉积引起的.图4(a)和图4(b)为喷涂后Cr涂层的表面微观结构.从图4(a)和图4(b)可见,喷涂后的Cr涂层表面有少量裂纹,但未熔颗粒相对较少.表面裂纹的形成主要是由冷却过程中的残余应力引起的,Cr涂层表面裂纹可以缓解应力集中而不会导致涂层分层.相对较少的未熔颗粒,表明在喷涂参数条件下Cr粉的熔化效果是有效的,而另外一些熔滴在飞入基体的过程中发生碰撞而形成“扁平饼状”结构.涂层的横截面形貌可以反映涂层体系的基本特征,如层状微观结构、缺陷和致密性,此外还可以判断涂层的厚度和涂层界面的结合状态.图4(c)和(d)显示了Cr涂层的微观形貌.从图4(c)和图4(d)可见:涂层厚度约为90μm,涂层与基体的界面结合为机械咬合;在等离子喷涂过程中由于空气中Cr的氧化,而使涂层中出现了一些氧化条纹;Cr涂层的横截面上几乎没有空隙,但存在少量层间裂纹,这与APS涂层的形成原理相关.

图4(a)和(b)为喷涂态Cr涂层的表面形貌,(c)和(d)为喷涂态Cr涂层的截面形貌Fig.4 (a)and(b)Surface SEM of sprayed Cr coating,(c)and(d)cross section SEM of sprayed Cr coating

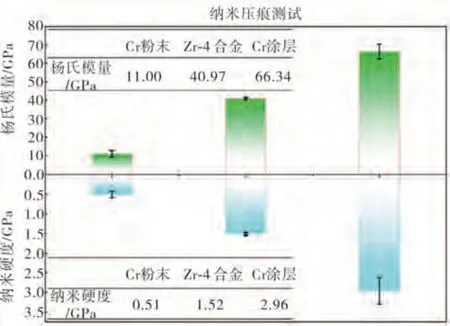

通过纳米压痕仪测量了Cr粉末、Zr-4和Cr涂层的纳米硬度和杨氏模量,结果见图5.从图5可见,Cr粉末的纳米硬度和杨氏模量分别为0.51和11.00 GPa,Zr-4的纳米硬度及杨氏模量分别为1.52和40.97 GPa,Cr涂层的纳米硬度及杨氏模量分别为2.96和66.34 GPa.Cr涂层的纳米硬度和杨氏模量均高于Zr-4基体,表明Cr涂层可以改善Zr-4包层管的机械性能.

图5 Cr粉末、Zr-4合金和Cr涂层的纳米硬度和杨氏模量Fig.5 Nano-hardness and Young′s modulus of Cr powder,Zr-4 alloy and Cr coating

2.2 高温氧化行为

图6为Cr涂层和无Cr涂层包壳管在1200℃暴露于空气15 min后的宏观照片.从图6可见,Cr涂层和无Cr涂层包壳管试样的氧化结果明显不同.氧化后Cr涂层试样保持完整状态,并且在Cr涂层上形成了均匀的绿色氧化物(Cr2O3);而无Cr涂层的Zr-4包层管试样显著被氧化,在其表面上形成了较厚的氧化物(ZrO2)[23].因此,沉积在锆合金-4覆层管上的Cr涂层对这种氧化条件具有保护作用.

图6 Cr涂层包层管(左边)和无涂层包层管(右边)的照片(a)原始状态;(b)1200℃空气中暴露15 min;(c)1200℃水蒸气中暴露30 minFig.6 Photos of Cr coated tube(left)and uncoated tube(right)(a)original state;(b)after exposure to air at 1200℃for 15 min;(c)after exposure to steam at 1200℃for 30 min

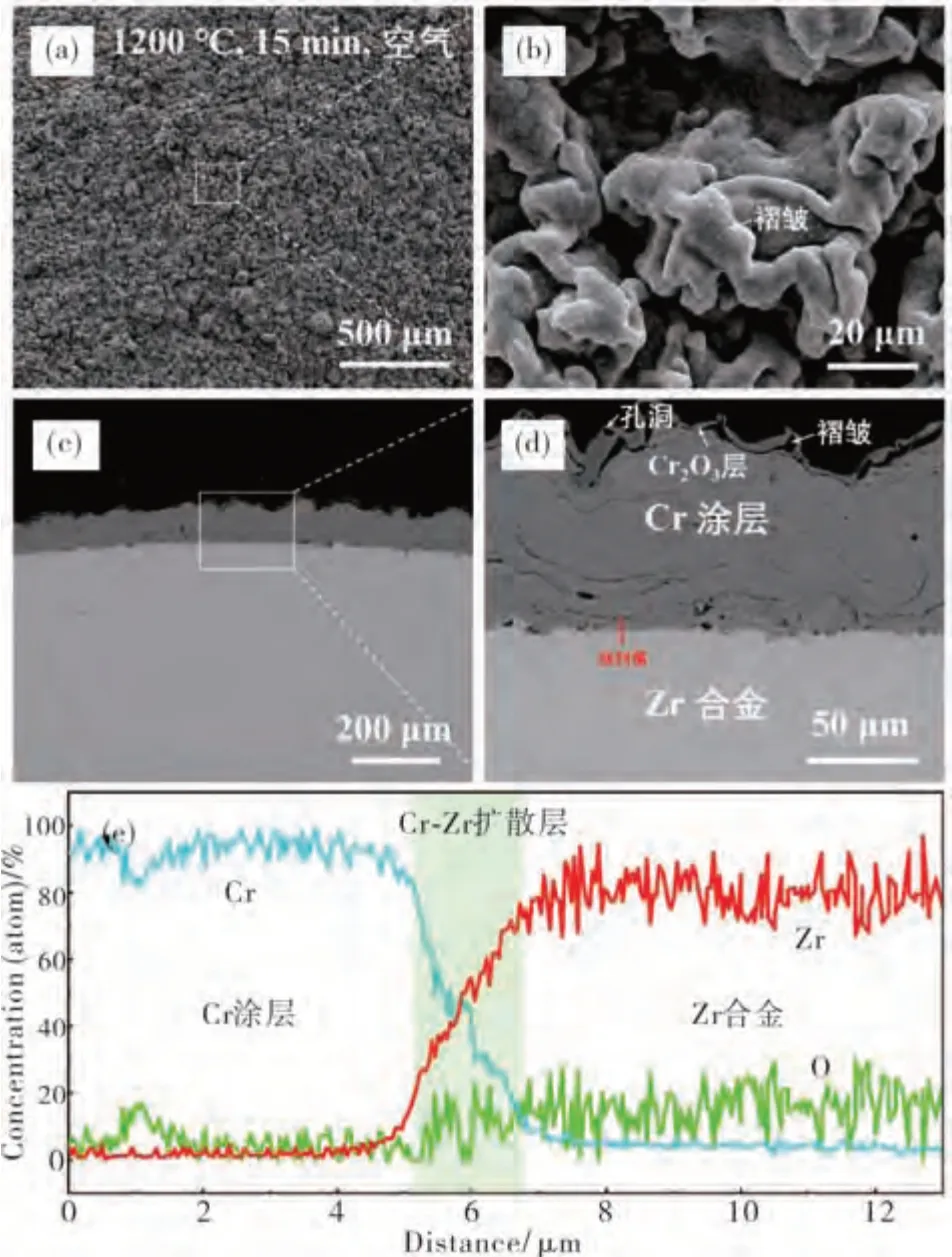

图7为在1200℃暴露于空气15 min后Cr涂层的表面形态、截面形态和相应的Cr-Zr扩散层线扫描.从图7可见,在Cr涂层上形成了完整的Cr2O3层,仅局部区域形成裂纹.表面裂纹是由于氧化过程中生长应力的释放和Cr2O3层褶皱引起的拉应力导致的.实际上,褶皱是Cr涂层和Cr2O3层界面上的小间隙,产生褶皱有两个原因:一是热膨胀系数差异较大,Cr2O3的为9.6×10-6/K而Cr的为6.5×10-6/K;二是Cr2O3/Cr的PBR为2.07,因此Cr形成的Cr2O3的体积膨胀会明显增加[24].如果氧化物是通过向内扩散氧气而生长,则会在Cr2O3层中产生压应力,从而影响Cr2O3层的氧化过程和微观结构.此外,在Cr2O3层中出现孔洞,这是由于高温和高氧分压条件下,Cr2O3被氧化形成气态CrO3(g),CrO3的蒸发会降低Cr2O3的保护性能[25].从图7还可见,在Cr涂层与Zr基体界面处发现厚约1.6μm的Cr-Zr层.Cr-Zr层被推断为ZrCr2相,而ZrCr2是脆性相[26].在高温空气氧化试验中,Zr-4基体与Cr涂层之间的相互扩散是形成Cr-Zr层的主要原因.结果表明,Cr涂层经高温空气氧化后没有分层或剥落,仍然对Zr-4基体有良好的保护.

图7 1200℃空气中暴露15 min后Cr涂层的表面((a)、(b))、截面((c)和(d))的SEM及Cr-Zr扩散层线扫描(e)Fig.7 Surface SEM of Cr coating(a-b),(c-d)cross section SEM of Cr coating,and(e)line scan of Cr-Zr diffusion layer after exposure to air at 1200℃for 15 min

图8显示了在1200℃暴露于水蒸气30 min后Cr涂层的表面形态、截面形态和相应的氧化层线扫描.从图8可见,Cr涂层试样在致密的氧化层上有高密度的针状和叶片形貌的晶须氧化物.一些研究者[27]认为,只有当Cr在低氧的水蒸气环境中被氧化时才会在氧化层表面上生长晶须状Cr2O3.还有一些研究者[28]认为,氧化物晶须的生长是由快速的Cr离子通过短路扩散穿过氧化层而生成的.此外,在空气中未形成晶须状Cr2O3的原因尚未明确解释.Mikkelsen等人[29]提出的一种解释是,在空气中Cr2O3的加速挥发可能会延缓晶须的形成.从图8截面形态观察到,Cr涂层上方形成致密的Cr2O3层,但并未发现在空气中形成的褶皱和孔洞,只是在涂层中发现一些横向氧化条纹.

图8 1200℃水蒸气中暴露30 min后Cr涂层的表面SEM((a)和(b))、Cr涂层的截面SEM((c)和(d))及(e)氧化层线扫描Fig.8 Surface SEM of Cr coating(a-b),(c-d)cross section SEM of Cr coating,and(e)line scan of oxide layer after exposure to steam at 1200℃for 30 min

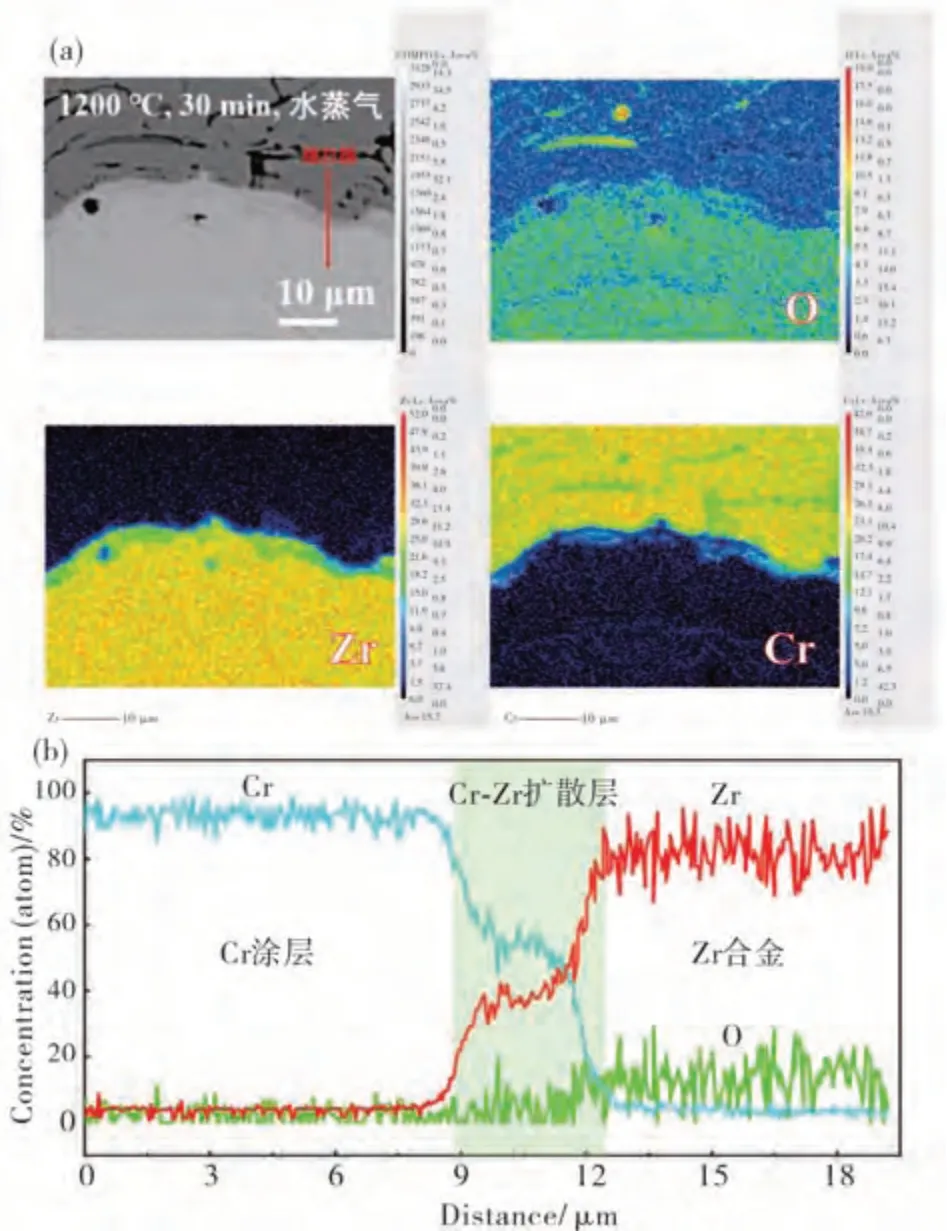

如图9所示,Cr涂层经水蒸气高温测试后,在Cr涂层与Zr-4基体界面处发现约2.1μm的Cr-Zr层.Zr-4基体中的O含量高于Cr涂层,这是由于O穿过Cr涂层,但由于其O在Cr中的溶解度较低,因此其在Cr中的含量较低.在高温下,O主要通过O2-传输和O2扩散穿过Cr涂层到达Zr-4基体.Fox等人报告了上述两种传输机制,O2-扩散比O2传输更依赖于氧化温度[30].Zr-4基体中的O以两种方式穿过Cr涂层,一种是O2通过涂层中的缺陷(空隙和裂纹),另一种是O2-扩散.另外,水蒸气氧化30 min后氧化层厚度低于空气中氧化15 min的,证明空气中Cr2O3的生长速率高于水蒸气,这可能是由于高温空气是高氧分压环境,Cr2O3在高氧分压环境下生长较快,而高温水蒸气是低氧分压环境.

图9 1200℃水蒸气中暴露30 min后O,Zr和Cr元素的EPMA面分析(a)及(b)Cr-Zr扩散层线扫描Fig.9 (a)EPMA surface analysis of O,Zr and Cr elements and(b)line scan of Cr-Zr diffusion layer after exposure to 1200℃steam for 30 minutes

使用XRD将喷涂态Cr涂层与在1200℃空气和水蒸气暴露的试样进行比较,以说明Cr的消耗和Cr2O3层的生长,如图10所示.喷涂态Cr涂层主要含有Cr(BCC),氧化后Cr(BCC)和Cr2O3均明显显示.由于Cr涂层厚度较大,X射线无法穿透涂层,只能检测到Cr和Cr2O3.在空气和水蒸气中氧化后Cr2O3衍射强度变得明显增强,Cr(BCC)衍射强度明显减弱.应该注意的是,在水蒸气中氧化30 min后Cr2O3衍射强度低于在空气中氧化15 min后的,说明在空气中Cr2O3的生长速率高于水蒸气,结论与图7和图8中的显微形貌结果一致.

图10 Cr涂层在高温氧化前后的XRD图谱Fig.10 XRD pattern of Cr coating before and after high temperature oxidation

3 结 论

在Zr-4包壳管上采用热喷涂工艺APS成功制备了Cr涂层,目的是为核反应堆燃料组件两端焊接区域进行涂层的喷涂修复,以及完成焊接区的涂层包覆并与PVD涂层区域无缝连接,实现外表面抗氧化耐磨涂层全包覆.Cr粉和喷涂态Cr涂层均为BCC相,喷涂态Cr涂层为典型的层状结构,涂层中存在空洞和裂纹,涂层与基体的界面为机械咬合界面.Cr涂层的纳米硬度和杨氏模量高于Zr-4基体,表明Cr涂层可以改善Zr-4包层管的机械性能.在空气和流动蒸汽中进行高达1200℃的高温暴露,均在Cr涂层表面形成致密的Cr2O3层,以及Zr-4基体与Cr涂层之间的相互扩散形成Cr-Zr层.在空气中高温氧化后,Cr2O3层出现褶皱和孔洞,褶皱是由于Cr形成Cr2O3的体积膨胀而产生,孔洞的出现是因为Cr2O3被氧化形成气态CrO3(g).在水蒸气中高温氧化后,Cr涂层试样在致密的氧化层上有高密度的针状和叶片形貌的晶须氧化物,但是在空气中未发现晶须状Cr2O3.氧化试验表明,Cr涂层能有效提高Zr-4包壳管在高温空气和水蒸气中的抗氧化性.总之,APS制备Cr涂层在燃料组件两端无涂层包覆的焊接区域实现外表面抗氧化耐磨涂层全包覆具有重要的应用前景.