热障涂层失效行为及长寿命设计研究现状

王斯佳,徐 彤,刘梅军,杨冠军

(西安交通大学材料科学与工程学院,金属材料强度国家重点实验室,陕西西安 710049)

先进航空发动机与地面燃气轮机的战略升级,受到高温组件热防护涂层的严重制约.为此,美国NASA制定的多个国家级研究计划(如IHPTET,UEET),均将高性能热障涂层(TBCs)技术列为战略研究目标[1-2].TBCs作为发挥隔热作用的功能涂层,主要应用于发动机高温热端部件表面,实现对合金基体的保护.TBCs通过使用低导热率的材料和涂层结构将热端部件表面与高温环境隔离,从而有效降低器件表面温度,减少高温服役环境对基体的热损伤.TBCs结构包括表层的陶瓷层和内层的金属粘结层[3-4].陶瓷层的主要功能为隔热,此外还能起到抗腐蚀、抗冲刷和抗侵蚀的作用;金属粘结层的主要功能是改善金属基体与陶瓷层之间的物理相容性,增强基体合金抗高温氧化性能.

评价TBCs性能的最基本特征是隔热能力和寿命,隔热能力是TBCs实现热防护功能的直观体现之一,涂层寿命是保证TBCs安全可靠服役的最终评价指标.目前,研究人员从TBCs新材料、TBCs结构新设计、TBCs制备技术等多方面开展研究,以期提高TBCs的隔热能力和服役寿命.对于TBCs寿命而言,影响因素多且复杂,其中粘结层表面热生长氧化物(Thermally Grown Oxide,TGO)的生长[5-7]、陶瓷层高温相变[8]与烧结[9-10]是导致涂层失效、寿命降低的主要因素.为此,研究人员分别从提高粘结层抗氧化性能及陶瓷层抗烧结、相变等方面出发,对提高TBCs寿命开展了大量研究.针对TBCs损伤失效问题,论文介绍了TGO生长、陶瓷层高温相变和烧结等导致涂层失效、影响涂层寿命的因素,并从粘结层抗氧化、无相变抗烧结陶瓷层、柱状结构陶瓷层、双陶瓷层四个方面介绍了提高TBCs寿命的研究进展.

1 TBCs失效诱因

TBCs是由涂覆于热端部件基体表面的粘结层与陶瓷层串联组成,各串联单元既相对独立又相互协调,从而保证了高温部件的稳定工作.在热障涂层服役过程中,由于粘结层TGO生长将在附近陶瓷涂层中产生热生长应力,且随着Al元素的消耗,复合氧化物快速生长,导致其附近陶瓷层局部生长应力迅速增大,引起陶瓷层开裂失效.此外,在1200℃以上高温服役时,陶瓷层还会出现相变和烧结现象.陶瓷层的高温相变会引起3%~5%的体积膨胀,从而产生热应力,导致涂层剥落失效.而陶瓷层烧结过程,一般伴随着体积的收缩、密度的增加、孔隙率的降低、热导率增加和杨氏模量的增加等问题,此时涂层抗应变能力降低,裂纹萌生,严重时陶瓷层出现片状脱落[11].

1.1 TGO生长导致的TBCs失效行为

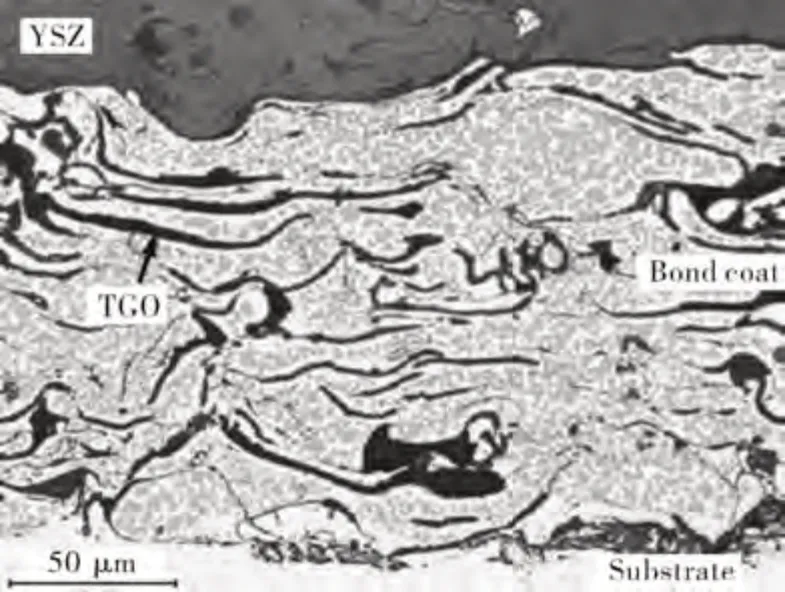

金属粘结层可以实现陶瓷层与基体的连接,能够缓解基体与陶瓷层的热膨胀不匹配,同时可以起到抗高温氧化与抗腐蚀的作用.目前,应用较为广泛的金属粘结层有简单铝化物涂层、Pt改性铝化物涂 层 和MCrAlY(M指Fe,Ni,Co,Ni Co等)[12-14].铝化物涂层的制备往往采用渗铝,即通过气相反应产生铝源,在高温下向基体扩散.Pt改性铝化物涂层则是首先在基体上电镀一层Pt,再通过高温渗铝形成[15].MCrAlY涂层的成分选择具有多样性,且与基体化学成分接近.MCrAlY粘结层能有效缓解基体与陶瓷层的热膨胀不匹配,提高陶瓷层与基体的结合强度,其制备方法一般可以分为大气等离子喷涂、冷喷涂和低压等离子喷涂[16].大气等离子喷涂因其操作简单、成本低,被较多的用来制备粘结层[17-19].大气等离子喷涂过程在大气中进行,金属粘结层粉末在高温熔融状态下极容易被氧化,导致在涂层内部夹杂较多氧化物,如图1所示[20].在涂层沉积过程中,由于金属粒子的氧化而消耗掉了粘结层中一定的Al含量,并且涂层中具有较高的孔隙,这使得外部氧极易进入粘结层内部,使粘结层氧化更加严重.上述原因导致粘结层中局部Al被提前消耗,使得粘结层在服役过程中发生贫铝现象,从而在粘结层表面形成生长速度快、不均匀的复合氧化物的TGO,导致不能形成连续均匀且生长缓慢的α-Al2O3热生长氧化物,造成TBCs在粘结层与陶瓷层界面处发生开裂失效[21-22].

图1 APS制备的粘结层横截面特征[20]Fig.1 Cross-sectional characteristics of the adhesive layer prepared by APS

为了避免粘结层在制备时就发生氧化,研究人员分别尝试采用冷喷涂与低压等离子喷涂技术制备粘结层[23].冷喷涂技术是将粉末粒子加速后,利用高速粒子撞击基体产生塑性变形而获得致密结构,它的优势在于不需将金属材料熔化,通过工艺的控制就可以实现涂层的致密化.相较于大气等离子喷涂而言,冷喷涂为得到致密结构往往使用昂贵的氦气,且气体用量远远大于大气等离子喷涂[24],这大大增加了成本.

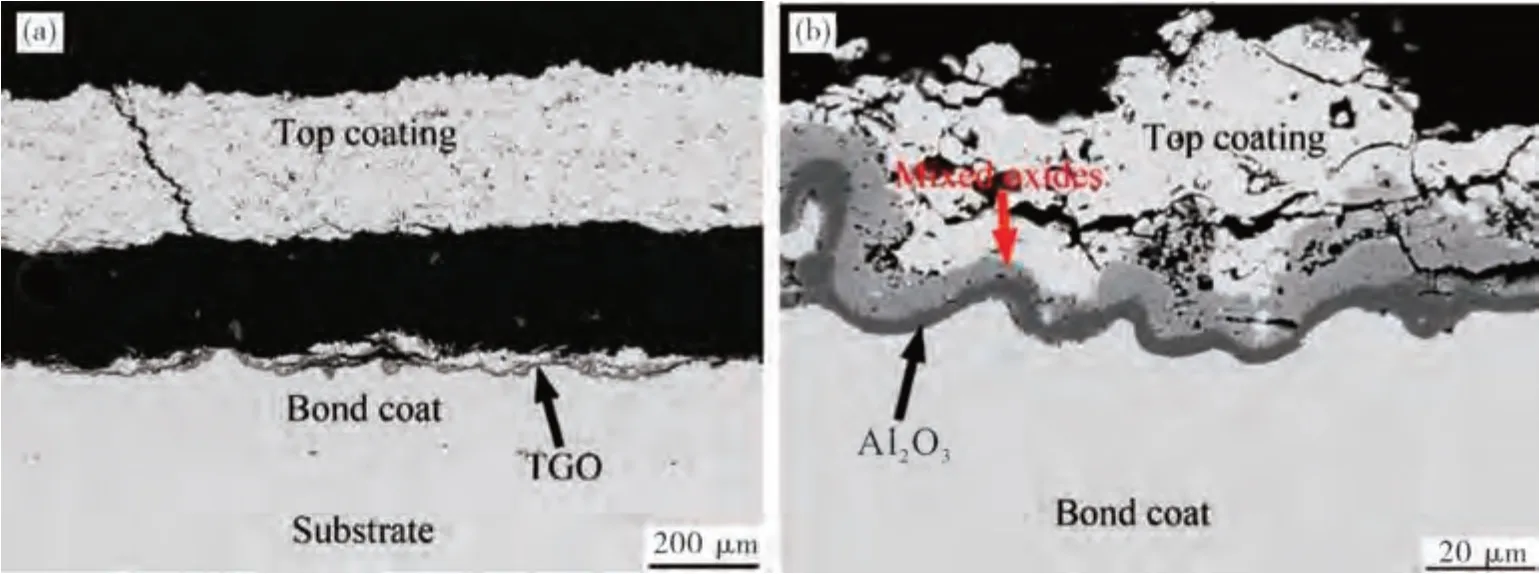

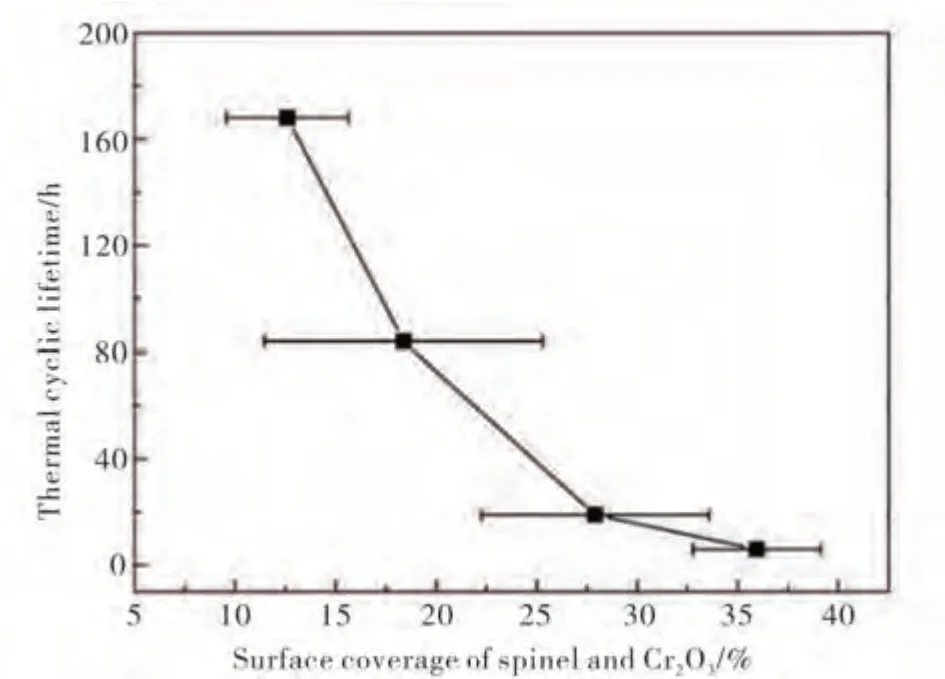

低压等离子喷涂已成为制备金属粘结层的主要技术,其在密闭的真空室内进行喷涂,可以通过有效的控制真空室内的气氛,减少甚至避免熔融金属粉末的氧化,制备得到致密且无氧化的粘结层[5].虽然通过低压等离子喷涂技术可以有效地减少或避免粘结层的内氧化,但是在TBCs服役过程中粘结层表面的氧化却难以避免,并且高温下氧化更加严重.在粘结层氧化过程中,粘结层成分与氧反应会生成Al2O3,Cr2O3,NiO及(Ni,Co)(Cr,Al)2O4等氧化物.在这些氧化物中α-Al2O3是具有较低的氧扩散率和较高的附着力的氧化物,因此,为实现粘结层较好的抗氧化效果,粘结层中往往具有较高含量的Al,当粘结层表面形成连续的α-Al2O3膜时就可以有效地改善基体的抗高温氧化性能.Cr2O3,NiO及(Ni,Co)(Cr,Al)2O4等氧化物通常被称为复合氧化物[25],其在高温氧化过程中生长速度快,同时伴随着局部的体积膨胀,极易导致陶瓷层与粘结层间发生开裂而使陶瓷层剥落失效(图2)[26],并且粘结层表面复合氧化物覆盖率越高热障涂层寿命越短(图3)[27].

图2 复合氧化物对YSZ涂层开裂的影响[26](a)低倍;(b)高倍Fig.2 The effect of composite oxide on the cracking of YSZ coating(a)low magnification;(b)high magnification

图3 粘结层表面复合氧化物覆盖率与热障涂层寿命的关系[27]Fig.3 The relationship between the composite oxide coverage on the surface of the bonding layer and the life of the thermal barrier coating

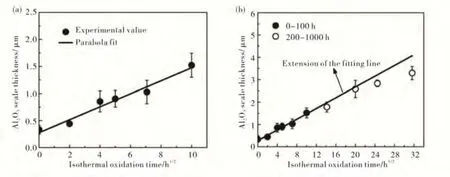

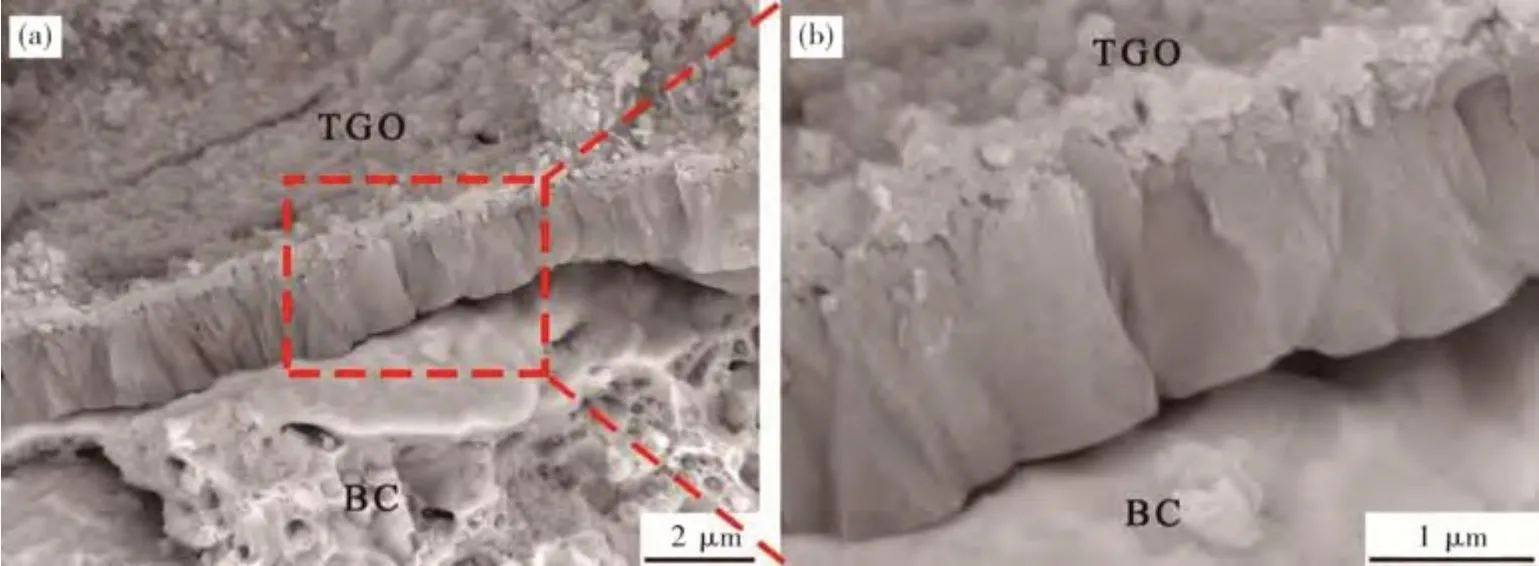

大部分研究都认为TGO的增厚符合抛物线规律,图4为等温氧化过程Al2O3膜厚度生长动力学曲线[26].从图4可见,经1000 h的长时间氧化,TGO生长速率逐渐减小,呈现出偏离抛物线的反常规律.有研究团队[26]通过建立基于晶界扩散的氧化动力学与晶粒尺寸的定量关系模型,研究了粘结层在长时氧化中TGO反常趋缓生长及其晶粒尺寸效应机理.首先,通过对等温氧化不同时间的粘结层的XRD图谱和表面形貌分析发现:等温氧化50 h后氧化膜中开始出现复合氧化物,并且随时间延长以较缓慢的速度增加;氧化600 h时,复合氧化物膜依然很薄.图5为等温氧化50 h时TGO掰断面显微结构[26].从图5可见,在垂直于粘结层表面向内的方向上,氧化铝晶粒呈柱状生长,且沿此生长方向上晶粒的横向尺寸不断增加,并且随氧化时间增加,晶粒尺寸不断增大.因此α-Al2O3中的晶界密度逐渐减小,氧的扩散速率逐渐降低,最终出现了非抛物线生长现象.由此也可得知,增大氧化铝晶粒尺寸可以抑制TGO生长,这为提高粘结层抗氧化性能及延长涂层使用寿命提供了思路.

图4 等温氧化过程Al2O3膜厚度生长动力学曲线[26](a)等温氧化前100 h内;(b)等温氧化1000 h内Fig.4 Kinetic curve of Al2O 3 film thickness growth during isothermal oxidation(a)within 100 h before isothermal oxidation;(b)within 1000 h of isothermal oxidation

图5 等温氧化50 h时T GO掰断面显微结构[26](a)低倍;(b)高倍Fig.5 The microstructure of TGO breaking section after 50 h isothermal oxidation(a)low magnification;(b)high magnification

1.2 陶瓷层相变及烧结刚化导致的TBCs失效行为

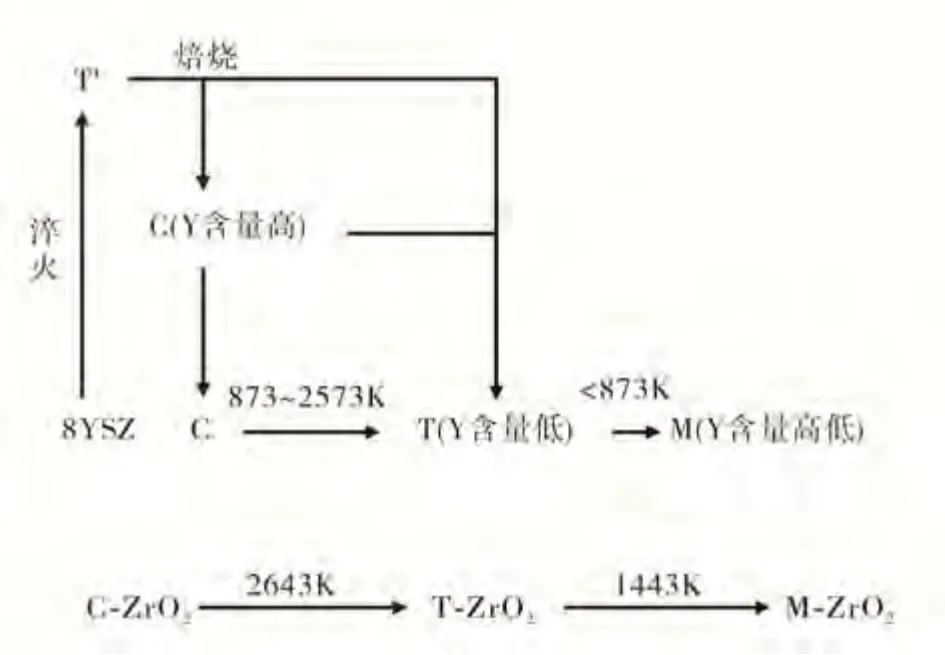

1.2.1 陶瓷层高温相变氧化锆材料是目前应用最为广泛的热障涂层陶瓷层材料之一,其在不同温度下有三个相存在,分别是立方相(Cubic,C)、四方相(Tetragonal,T)和单斜相(Monoclinic,M),其中单斜相在常温下存在,立方相和四方相为高温相[28].在服役过程中存在相变并伴随体积变化,为此往往使用质量分数为7%~8%的Y2O3稳定ZrO2,将高温相保留至室温.研究表明,完全稳定的ZrO2可以将高温立方相保留到室温.然而从力学角度来看,完全稳定的ZrO2性能较部分稳定的ZrO2性能差.部分稳定的ZrO2具有很高的强度和断裂韧性,主相为四方相,同时含有少量立方相和单斜相[28].

以广泛应用的质量分数为8%的Y2O3稳定ZrO2(8YSZ)为例,8YSZ相变过程如图6所示.等离子喷涂过程是将粉末材料加热熔化后,陶瓷粉末液滴与基体碰撞、急剧冷却后固化形成涂层.因此,液滴在形成涂层时处于非平衡状态,相组成包括高Y2O3含量的非相变四方相(T′,约占80%)和含量相对较低的四方相和单斜相(约占20%).研究表明,T′相相对稳定,热暴露于1200℃时需要几百甚至上千小时以上才会发生明显相变.因此,8YSZ热障涂层在服役时,其相变过程并非只要经历热暴露就会发生,需要一定孕育期,一旦发生相变,将伴随3%~5%的 体积膨 胀,从 而导致 涂 层 失 效[8,29].因此,众多学者认为,8YSZ的相变是导致其长时间高温服役失效及制约在更高温度使用的重要原因.

图6 8YSZ的相变Fig.6 Phase transition of 8YSZ

1.2.2 陶瓷层高温烧结

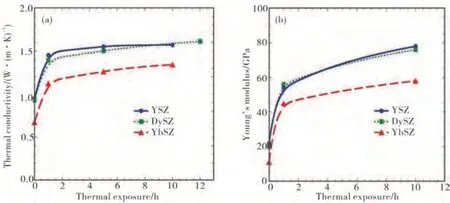

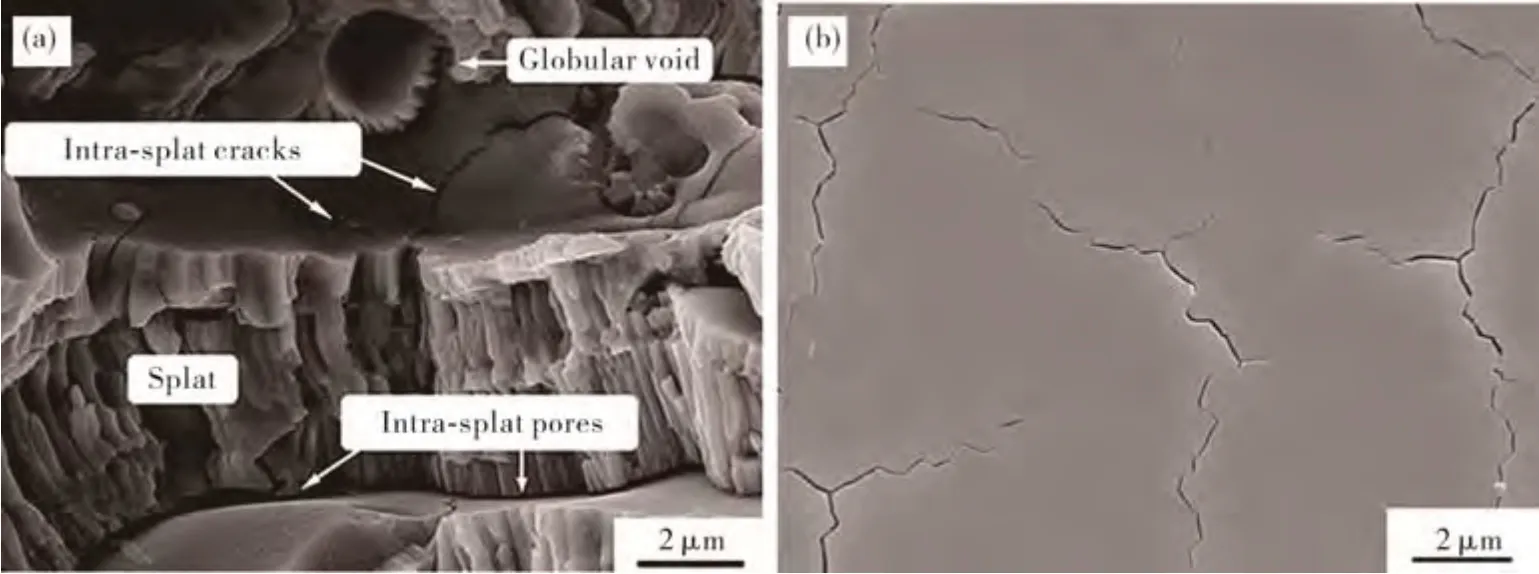

TBCs在高温服役过程中,除了会发生相变,烧结刚化是导致陶瓷层失效另一主要模式.陶瓷层在经历高温热暴露过程时,孔隙周围原子扩散加剧,涂层内部孔隙烧结愈合,涂层刚化.图7为大气等离子喷涂陶瓷层在热暴露中热导率和弹性模量的演变趋势[30],从图7可以看出,烧结使涂层热导率和弹性模量显著增加,这导致涂层的隔热性能和高温热应变协调能力明显降低.图8为涂层烧结后结构的变化,主要是层间孔隙和层内裂纹的愈合[31-32].研究表明,涂层表观孔隙率在热暴露过程中的变化往往比较轻微[33-34].在烧结过程中,二维孔隙的愈合是导致涂层性能大幅退化的主要因素.有报道指出[35],APS YSZ涂层在1350℃热暴露150 h后纵向的收缩达到了1.4%,然而在热暴露10 h后涂层纵向的收缩已经达到了0.7%.由此可见,涂层在初始热暴露阶段所发生的烧结往往会对涂层产生极大的影响.

图7 烧结导致的APS陶瓷涂层的热导率和弹性模量的变化[30](a)热导率;(b)弹性模量Fig.7 Changes in thermal conductivity and elastic modulus of APS ceramic coatings caused by sintering(a)thermal conductivity;(b)elastic modulus

图8 烧结导致的APS陶瓷涂层中的孔隙愈合[31](a)初始喷涂态;(b)1400℃热处理10 hFig.8 Pore healing in APS ceramic coatings caused by sintering(a)initial spraying state;(b)heat treatment at 1400℃for 10 h

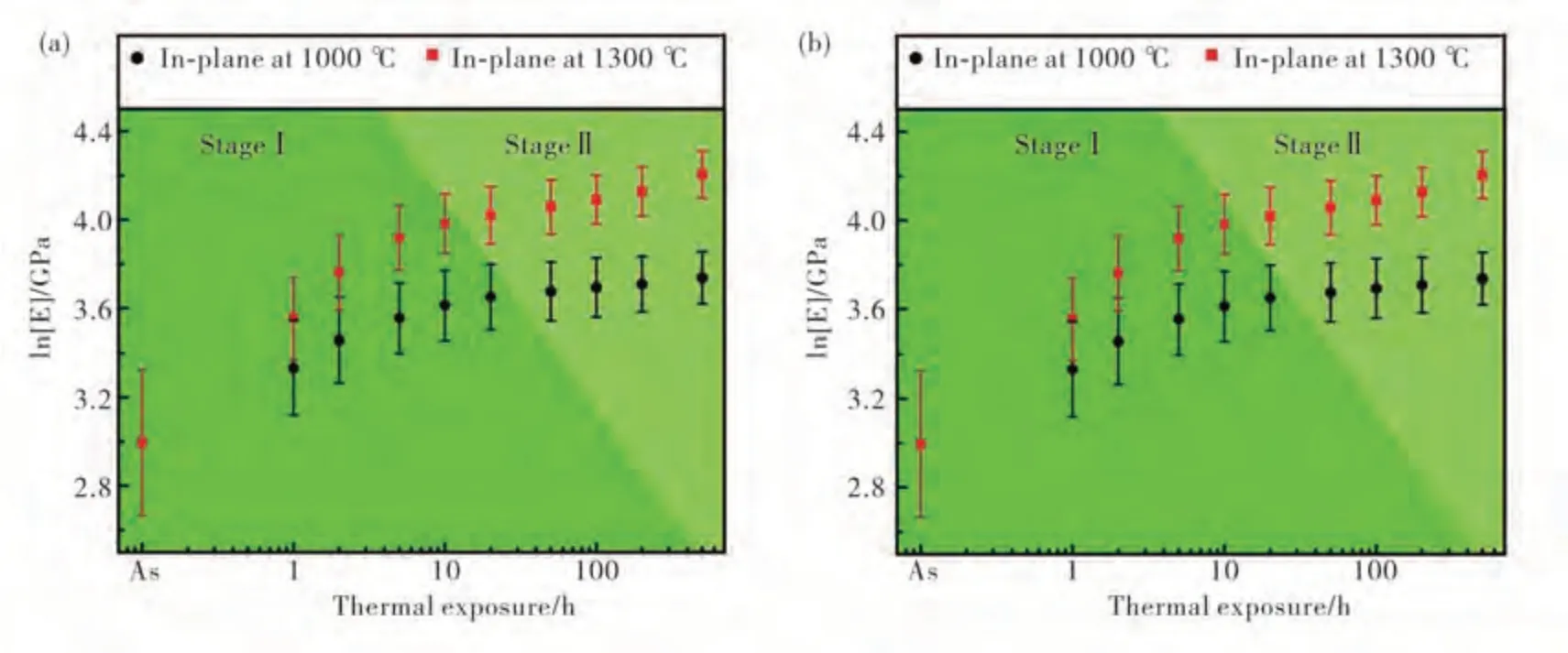

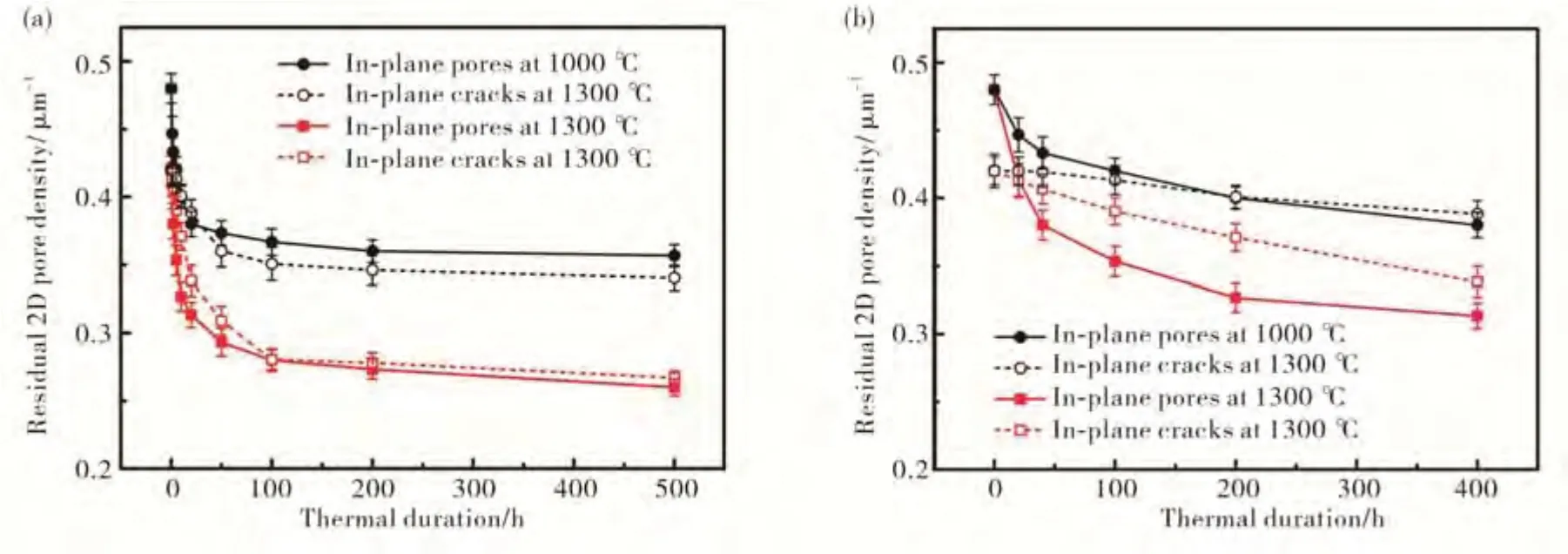

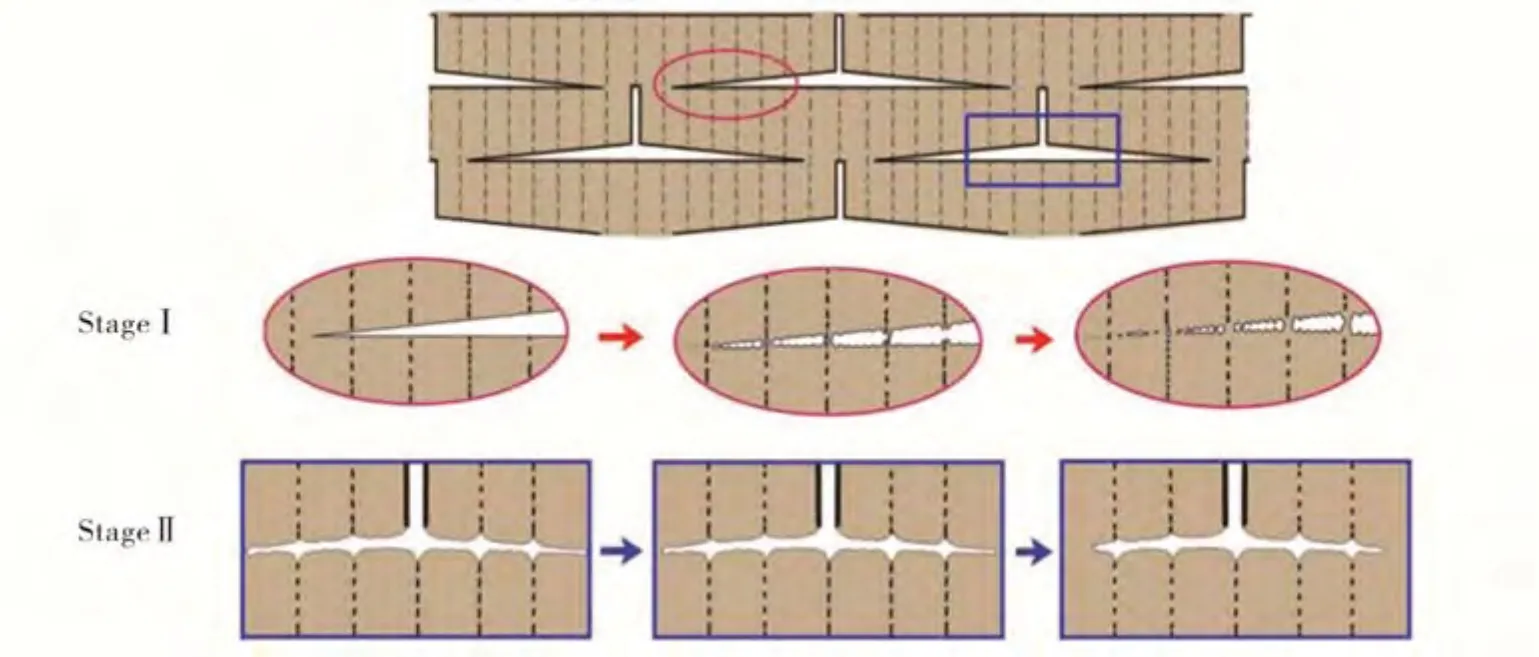

APS陶瓷涂层的断面和单个扁平粒子表面形貌如图9所示[36].有研究团队分别在1000和1300℃下对APS YSZ涂层等温热处理500 h,研究了自由APS YSZ涂层的烧结行为[9-10,37].首先根据热暴露阶段弹性模量和孔隙率的变化趋势,将涂层性能的转变分为两个阶段,即stage-I和stage-II,如图10和图11所示.结果表明:涂层的宏观弹性模量明显低于微观弹性模量,涂层的力学性能在stage-I迅速增长,而在随后的stage-II的较长时间显著下降;2D孔隙密度变化过程与弹性模量大致相同,stage-I以层间孔隙愈合为主,少量层内裂纹愈合,此阶段裂纹愈合速度较快,而stage-II层间孔隙和层内裂纹的愈合速度均较慢.由此提出了APS陶瓷涂层全周期完整烧结机制(图12):在stage-I阶段,主导的微观结构演变机制是层间孔隙尖端的多点接触愈合,此时体系自由能迅速降低,2D孔隙加速烧结愈合;在stage-II阶段,层间孔隙残余较宽的部分及残余较宽的层内裂纹由于无法实现多点接触,进一步的愈合通过单边界推进的形式进行,愈合速率显著降低.

图9 APS YSZ涂层的断面和单个扁平粒子的表面形貌[36](a)APS YSZ涂层断面形貌;(b)单个扁平粒子表面形貌Fig.9 The cross-section of the APS YSZ coating and the surface morphology of a single flat particle[36](a)section morphology of APS YSZ coating;(b)surface morphology of a single flat particle

图10 涂层弹性模量随热暴露时间的双阶段演变规律[9](a)宏观弹性模量;(b)微观弹性模量Fig.10 Two-stage evolution law of coating elastic modulus with heat exposure time(a)macroscopic modulus of elasticity;(b)microscopic modulus of elasticity

图11 2D孔隙密度随热暴露时间的演变[9](a)0~500 h;(b)0~20 hFig.11 Evolution of 2D pore density with thermal exposure time

图12 APS陶瓷涂层全周期完整烧结机制示意图(黑色虚线间为单个片层内的柱状晶,此处假设为等宽结构)[10]Fig.12 Schematic diagram of the full-period complete sintering mechanism of APS ceramic coating(the black dotted lines are columnar crystals in a single layer,and the structure is assumed to be of equal width here)

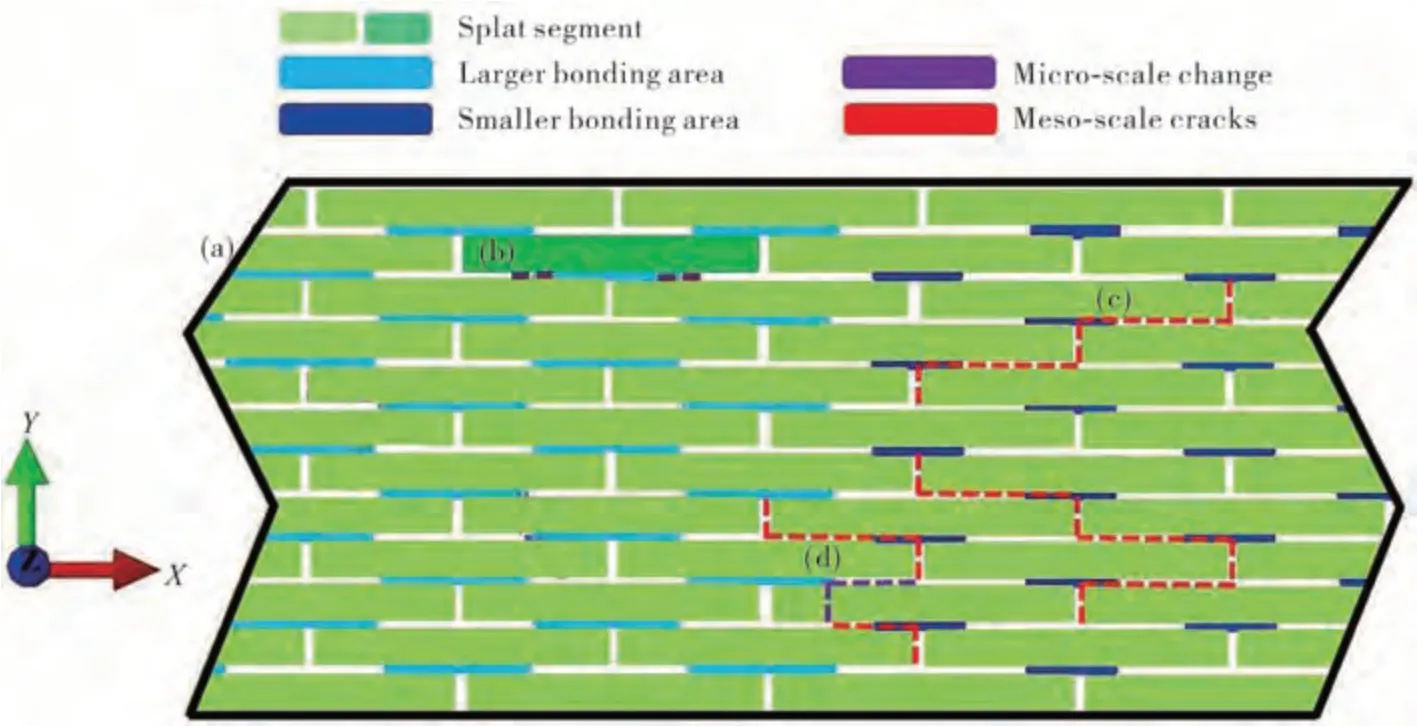

另外,针对烧结对热障涂层结构性能的影响,较多的研究主要采用从基体上剥离的自由涂层进行,但是附着于基体的涂层在加热所产生的热失配应力和初始喷涂态的残余应力的共同作用下,陶瓷层的内部结构上发生了多尺度变化[38-40],如图13所示[40].相较于涂层的初始喷涂态结构,其烧结起始结构已经发生了明显变化.从微观尺度来看,涂层结构变化基本上是内部裂纹宽度的增加和层间裂纹的延展.在一些结合率较小的区域,层间裂纹会完全扩展连通,形成中尺度纵向裂纹.而实际的涂层中,结构变化也可能是由微观尺度的结构变化和上述中尺度裂纹混合而成的,即为混合尺度裂纹.

图13 热处理引发的涂层内部多尺度的结构变化示意图[40](a)多尺度结构变化;(b)微观尺度结构变化;(c)中尺度裂纹;(d)混合尺度裂纹Fig.13 Schematic diagram of multi-scale structural changes inside the coating caused by heat treatment(a)multi-scale structural changes;(b)micro-scale structural changes;(c)mesoscale crack;(d)mixed scale cracks

2 长寿命热障涂层设计方法

热障涂层的失效诱因主要来自于粘结层TGO生长与陶瓷层的烧结和相变,为此研究人员分别从粘结层抗氧化、抗烧结涂层设计、无相变涂层结构设计等不同方向开展研究,以期提高热障涂层的寿命.由于热障涂层的特殊应用,它的隔热性能与服役寿命同样重要,因此应在保证涂层具有优良隔热性能前提下尽量提高涂层寿命.

2.1 粘结层抗氧化研究

粘结层TGO的生长一般认为符合经典的Wangner氧化理论,即抛物线生长规律[41-42].TBCs陶瓷层使用的YSZ涂层是良好的氧离子导体,在高温服役时氧极易通过YSZ层与粘结层接触并发生反应,不可避免的形成TGO.当温度一定时TGO厚度与时间呈抛物线关系,TGO厚度随氧化时间增加,更高温度下TGO增厚速率更快.研究发现,当TGO增厚至5~6μm时引起陶瓷层整体剥落,这一厚度也被称为临界TGO厚度.因此,如果控制TGO厚度小于临界厚度,可以有效避免由TGO引起的TBCs失效[43-44].

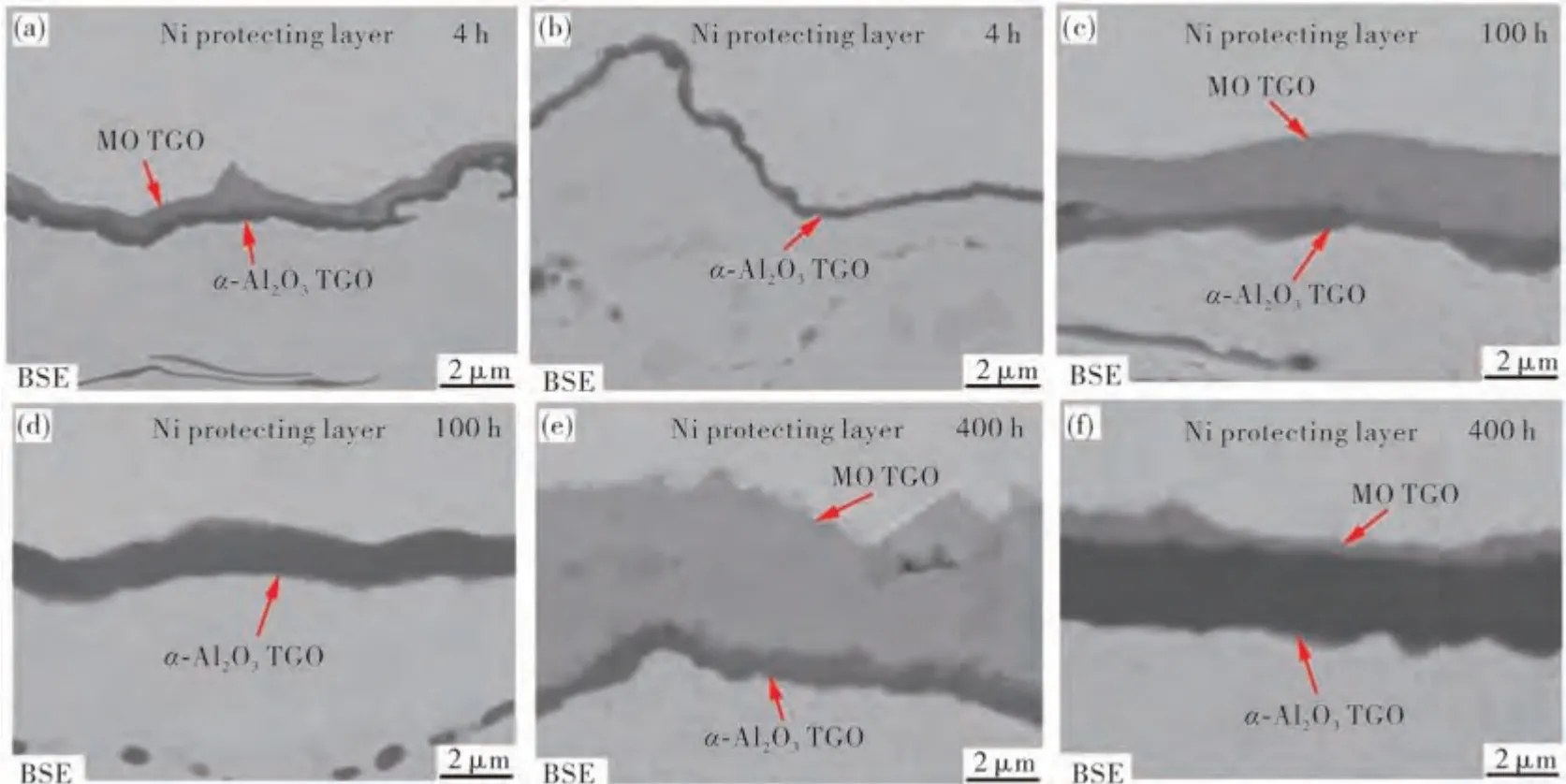

有研究团队针对粘结层抗氧化问题,提出了预扩散+预氧化两步法粘结层预处理工艺,极大降低了TGO的生长速率[45-49].首先,通过热处理实现粘结层内片层界面扩散,改善层内片层界面处组织结构,将复合氧化物TGO纯化为α-Al2O3,如图14所示[46].对于经过热处理的粘结层,在恒温氧化初期,粘结层表面只形成α-Al2O3TGO,不会形成复合氧化物TGO,随着时间延长α-Al2O3TGO层逐渐增厚,直至恒温氧化400 h后在该α-Al2O3TGO层的基础上生成了复合氧化物TGO.结果表明:喷涂态粘结层内相邻扁平粒子之间铝元素的扩散会被扁平粒子之间的层状Al2O3膜以及空隙阻挡,使得生长速率较快的复合氧化物TGO在粘结层表面生长;为此,通过热处理使扁平粒子之间的喷涂态层状空隙闭合,同时使层状Al2O3膜收缩团聚成Al2O3颗粒,使原来被层状Al2O3膜和空隙隔开的相邻扁平粒子之间的金属相贯通,从而消除了扁平粒子间的扩散障碍,避免了单个扁平粒子铝元素过度消耗,从而维持了粘结层表面生长速率较慢的α-Al2O3基TGO的生长,显著提高了粘结层的抗氧化性能.

图14 不同时间恒温氧化处理后的粘结层表面TGO层的断面组织结构特征[46](a)未经热处理粘结层4 h氧化;(b)经过热处理粘结层4 h氧化;(c)未经热处理粘结层100 h氧化;(d)经过热处理粘结层100 h氧化;(e)未经热处理粘结层400 h氧化;(f)经过热处理粘结层400 h氧化Fig.14 T he structural characteristics of the cross-sectional structure of the TGO layer on the surface of the bonding layer after different time constant temperature oxidation treatments(a)the bonding layer is oxidized for 4 h w ithout heat treatment;(b)the bonding layer is oxidized for 4 h after heat treatment;(c)the bonding layer is oxidized w ithout heat treatment for 100 h;(d)the bonding layer is oxidized after heat treatment for 100 h;(e)the bonding layer is oxidized for 400 h w ithout heat treatment;(f)the bonding layer is oxidized for 400 h after heat treatment

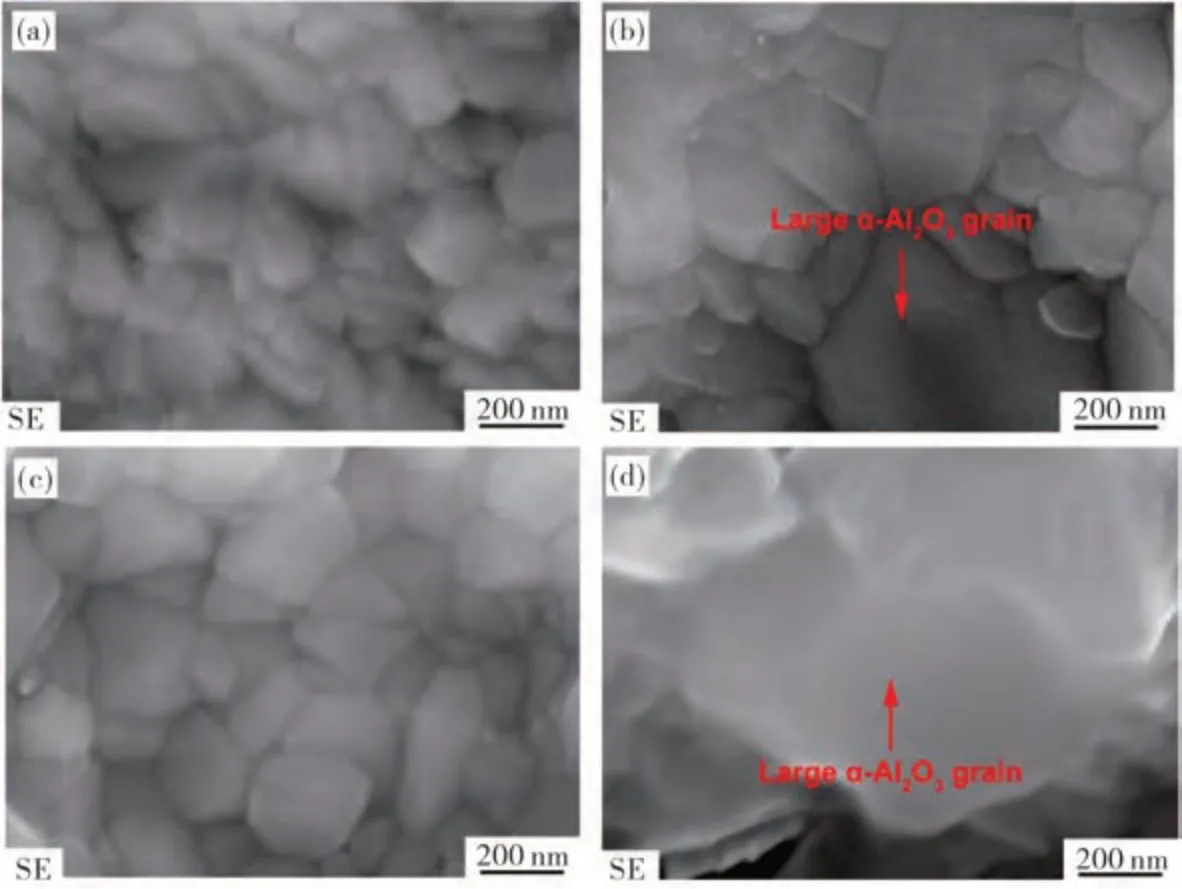

通过热处理将粘结层最外表面的喷涂态Al2O3膜团聚成大晶粒α-Al2O3颗粒,如图15所示.由于Al2O3膜团聚的程度与初始Al2O3膜的厚度、晶粒尺寸、表面能和晶界能大小有关.研究表明,较大的晶粒尺寸和晶界能以及较小的初始氧化膜厚度和表面能都有助于Al2O3膜团聚.当延长热处理时间时,可以使晶粒尺寸不断增加,有助于Al2O3膜团聚,然而此时晶界能降低抑制Al2O3膜团聚,因此通过控制合适的热处理时间可以使粘结层的抗氧化性能提高8倍[48].

图15 恒温氧化4 h后粘结层表面α-Al2O3 TGO的晶粒形貌[48](a)未经热处理的LPPS粘结层;(b)经过热处理的LPPS粘结层;(c)未经热处理的APS粘结层;(d)经过热处理的APS粘结层Fig.15 The grain morphology ofα-Al2O3 TGO on the surface of the bonding layer after 4 hours of isothermal oxidation(a)LPPS adhesive layer without heat treatment;(b)LPPS adhesive layer after heat treatment;(c)APS adhesive layer without heat treatment;(d)APS adhesive layer after heat treatment

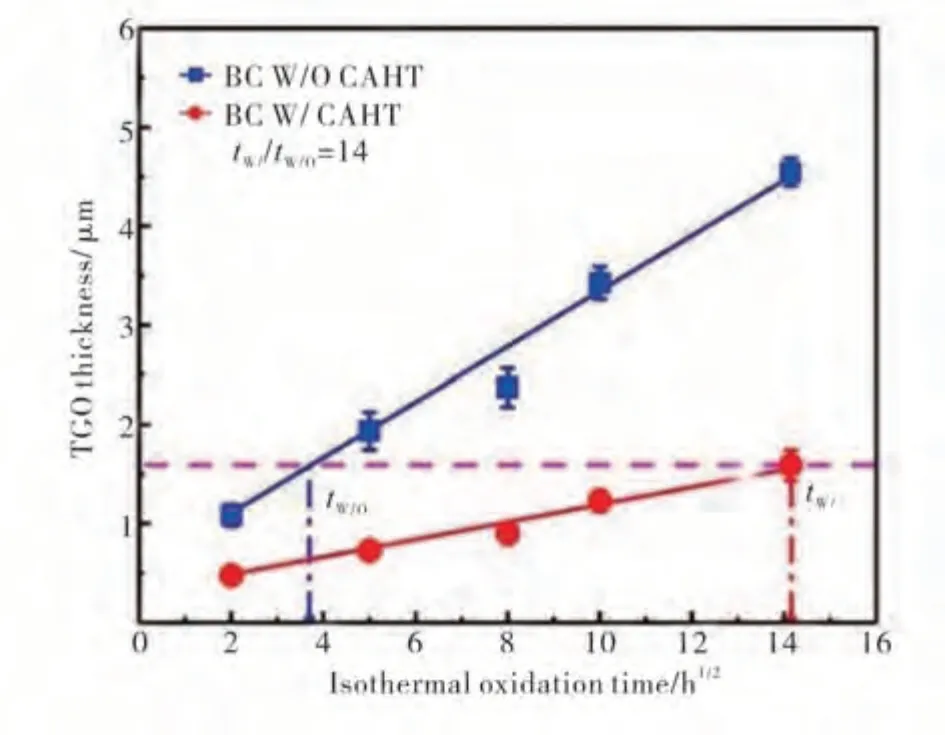

基于热处理参数对粘结层表面α-Al2O3晶粒密度影响的研究,通过控制气氛热处理实现了粘结层表面α-Al2O3晶粒密度的调控,制备出含有大晶粒尺寸的α-Al2O3基TGO.研究表明,在预团聚处理后施加较低氧分压的预氧化处理,形成的α-Al2O3晶核饱和密度较低(0.17μm-2),从而促进了粘结层表面大晶粒尺寸α-Al2O3形成.通过此方法,实现了粘结层的抗氧化性能提高14倍,如图16所示[49].因此,通过预扩散+预氧化两步法粘结层预处理工艺,极大降低了TGO的生长速率,为长寿命热障涂层的制备提供了有力支持.

图16 粘结层表面T GO层的生长动力学曲线[49]Fig.16 The growth kinetic curve of the TGO layer on the surface of the bonding layer

2.2 抗烧结高纯陶瓷层材料

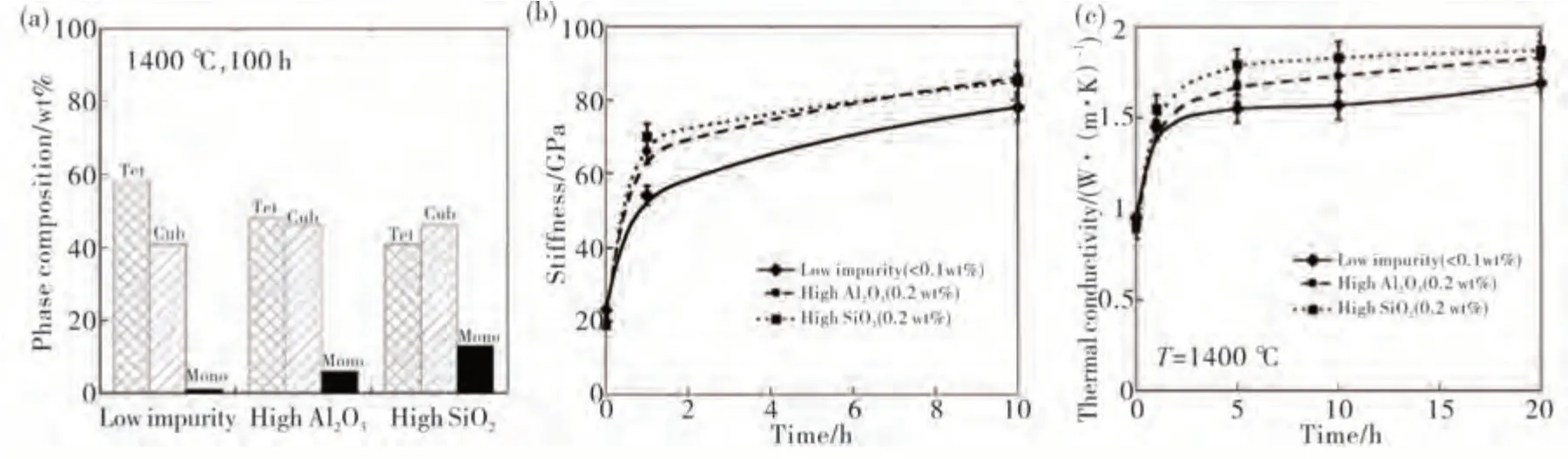

在涂层材料粉末中,不可避免的有杂质存在,以TBCs陶瓷层常用材料YSZ为例,其往往含有SiO2,Na2O,K2O,CaO和Fe2O3等杂质,它们均为低熔点化合物,极易与作为稳定剂的Y2O3发生反应,从而诱发YSZ的相变[31,50].以杂质SiO2为例,其倾向于聚集在YSZ的晶界处,使Y2O3从YSZ晶粒中溶解出来,造成局部的不稳定,同时加剧YSZ的烧结,降低涂层的抗蠕变性能.图17给出了不同YSZ纯度制备得到的涂层相结构、弹性模量及热导率与热暴露时间的对应关系[51].从图17可以看出:在1400℃暴露100 h后,高纯的YSZ涂层仍无明显的相结构转变,很好地保持了涂层的相稳定性.当杂质为0.2%的Al2O3和SiO2时,YSZ涂层相结构发生明显转变.尤其当含有0.2%的SiO2杂质时,涂层中将有12%以上的单斜相(M相)形成,这对涂层的稳定性造成严重影响.此外,涂层的模量受杂质的影响显著(图17(b)),当杂质含量由0.2%降低到0.1%以下时,YSZ涂层的模量增加0.4倍.图17(c)为热导率随纯度的变化,当杂质含量由0.2%减少至0.1%后,YSZ涂层热导率最高增加1.3倍[51].因此,通过提高YSZ纯度、减少SiO2等杂质含量,是提高涂层抗烧结能力、保持相稳定性及进一步提高涂层热稳定性、减小热导率和刚度的重要手段.

图17 不同纯度YSZ涂层相结构、模量及热导率随高温热暴露特征[51](a)不同纯度YSZ相成分稳定性;(b)不同纯度YSZ烧结特征;(c)不同纯度YSZ热暴露后热导率特征Fig.17 Phase structure,modulus and thermal conductivity of YSZ coatings with different purity as a function of high temperature heat exposure characteristics[51](a)different purity YSZ phase composition stability;(b)different purity YSZ sintering characteristics;(c)different purity YSZ thermal conductivity characteristics after thermal exposure

由上述分析可知,提高YSZ纯度可以有效提高抗烧结与相结构稳定性,然而,目前粉末制备工艺条件下,仍有2%~3%的杂质难以去除,若要进一步降低杂质含量,成本会成倍或呈数量级增加.因此,考虑综合性能与成本因素,进一步从涂层结构和替换材料角度出发,以实现更长寿命TBCs设计,才能真正指导生产,产生应用价值.例如,采用激光改性YSZ[52],金 属 氧 化 物Al2O3,Sc2O3及Gd2O3等 掺 杂ZrO2[53-55]可显著降低ZrO2热导率,并在1400℃高温下保持相稳定性.新一代热障涂层材料La2Zr2O7(LZO)[32,56]和La2Ce2O7(LC)[57]及RE3TaO7和RE3NbO7[58]等具有超低的热导率,有一定发展前景.

2.3 基于应力释放的柱状结构陶瓷层设计

TBCs在高温服役时的相变和烧结刚化及伴随冷热循环过程中,陶瓷层与金属基体的热膨胀不匹配产生的巨大的热应力,导致陶瓷层极容易发生剥落失效[1,3].粘结层的存在一定程度上缓解了热失配[59],而从陶瓷层结构设计出发,柱状晶结构陶瓷涂层,可以有效缓解由热膨胀不匹配导致的陶瓷层内热应力集中,提高涂层的应变容限.由电子束-物理气相沉积(EB-PVD)技术制备的柱状晶结构涂层被广泛的应用于TBCs陶瓷层中,在服役时经历的冷热循环过程中能够有效的缓和应变,提高涂层寿命,但其热导率却高于由等离子喷涂制备的层状结构涂层[60-61].

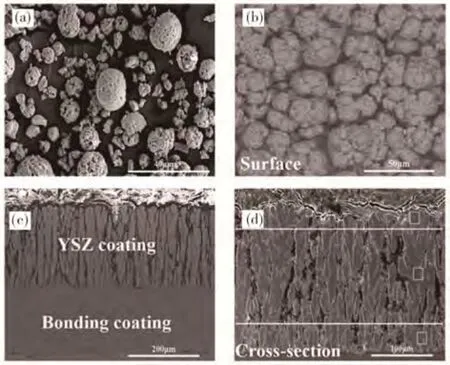

近些年发展的等离子物理气相沉积(PS-PVD)技术结合了大气等离子喷涂(沉积速率高、低成本)及物理气相沉积(高应变缓和能力、耐冲蚀性)两种技术的优点[62],能够沉积具有柱状结构的YSZ涂层,而且对于复杂结构的燃气涡轮发动机部件,能够实现快速、均匀的沉积[63-64].采用等离子喷涂物理气相沉积(PS-PVD)技术可以获得类EB-PVD柱状结构涂层,其形貌如图18所示[65].从图18可见:涂层的表面形态呈花椰菜状结构,孔隙较多;涂层横截面呈现出典型的垂直于基体生长的羽毛柱状结构,且从涂层底部到涂层顶部三个区域的断面形貌发生不同程度的变化.相较于EB-PVD形成的柱状结构,羽毛柱状结构中具有大量的横向孔隙与纳米孔隙,能够提供较高的隔热效果,但是抗冲刷性能较EB-PVD柱状结构TBCs差.此外,由于柱间孔隙的存在,使涂层具有较等离子喷涂TBCs更好的应变容限,因此抗热震性能更好.

图18 7YSZ SEM图像[65](a)干燥的7YSZ前体粉末;(b)7YSZ涂层的表面;(c)7YSZ和粘结涂层的横截面;(d)为(c)中所示的7YSZ涂层的横截面分为I区、II区和III区Fig.18 7YSZ SEM image(a)dry 7YSZ precursor powder;(b)the surface of 7YSZ coating;(c)cross section of 7YSZ and bond coating;(d)the cross section of the 7YSZ coating shown in(c)is divided into zone I,zone IIand zone III

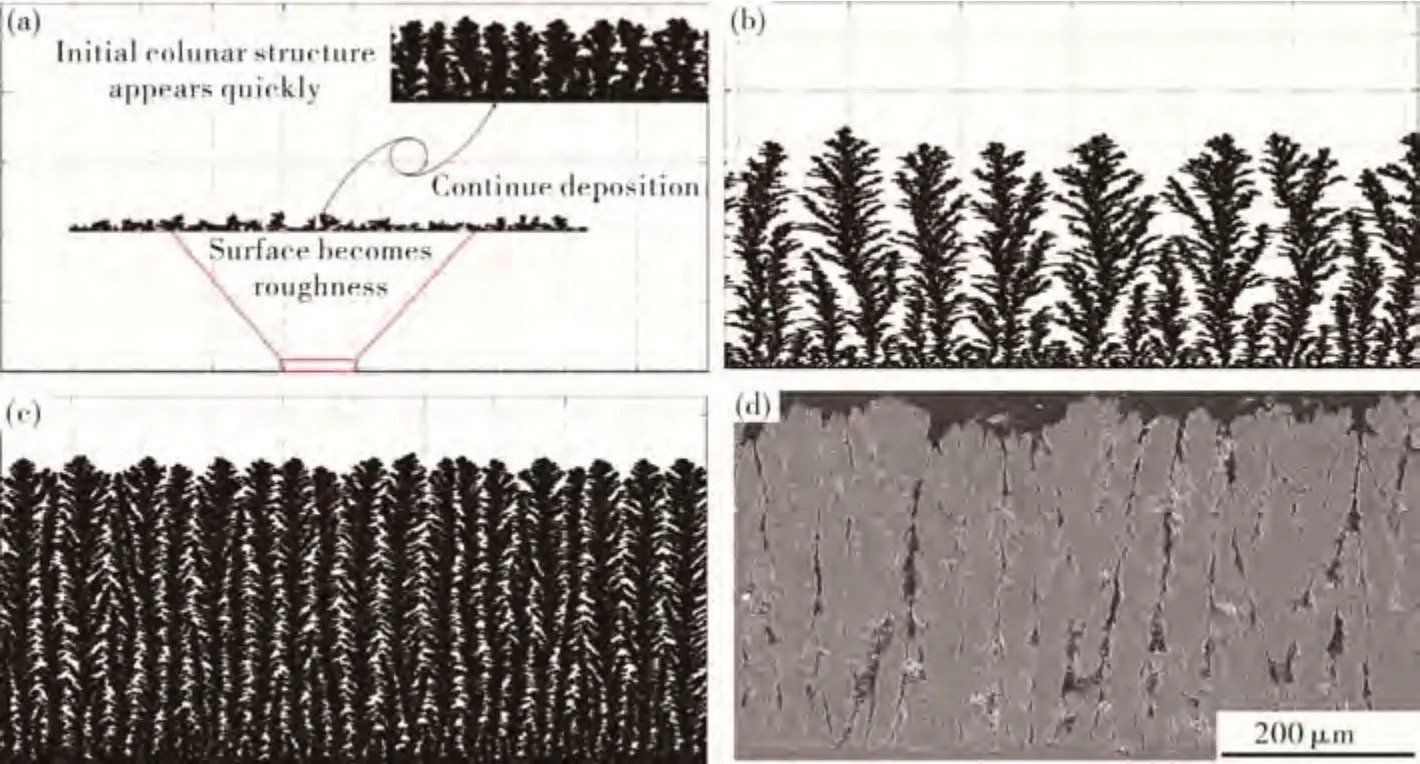

有研究团队针对PS-PVD羽毛柱状结构涂层的沉积机理进行了研究[66-70],图19为模拟研究结果与实际涂层结构对比.从图19(a)~图19(c)可以看出,PS-PVD羽毛柱状结构主要是由于遮挡效应造成,随着沉积的进行基体表面不断产生粗糙起伏,开始形成羽毛柱状结构,并不断长大.通过图19(c)与图19(d)可以发现,涂层结构的模拟结果与实验结果基本吻合,但是由于模拟过程没有将原子扩散计入在内,模拟的涂层结构较实际涂层结构疏松.

图19 沉积过程模拟及涂层实际结构[66](a),(b),(c)模拟涂层形成过程;(d)实际涂层结构Fig.19 Deposition process simulation and actual coating structure(a-c)simulated coating formation process;(d)actual coating structure

研究表明[71-72],PS-PVD所制备涂层的微观结构受多种参数影响,通过调整基体温度、基体材料和喷涂距离,可制备不同结构的7YSZ涂层.尤其在室温下,无论基体材料如何,都可以获得由纳米颗粒构成的涂层,从而大大提高涂层性能.并且PS-PVD制备涂层时,其工作辅助气体的作用也不可忽视,如随辅助气体H2流量增大,涂层的抗冲蚀性能提高[73].因此,合理设计PS-PVD工艺参数对于获得性能优良的涂层具有重要意义.此外,通过改变粘结层成分可进一步提高涂层性能,如采用NiCoCrAlYTa替换NiCoCrAlY时发现涂层的抗热震性能更好[74].对PS-PVD沉积的涂层表面改性,如在NiCoCrAlYTa-7YSZ涂层镀铝可以抑制TGO层生长,进一步提高了涂层抗热震性能[75];而在7YSZ表面沉积柱状铝膜再通过真空热处理在TBCs顶部原位合成α-Al2O3层,可进一步提高涂层的隔热性能和抗CMAS腐蚀性能[76-81],为PS-PVD涂层的推广奠定基础.

2.4 等隔热功能层级结构TBCs设计

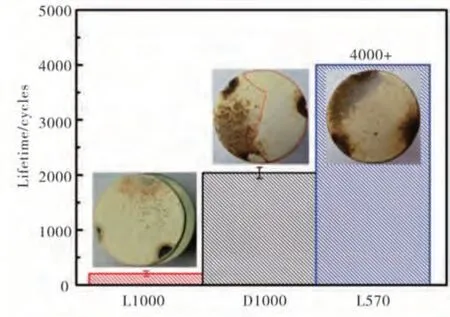

有研究团队提出等隔热陶瓷层设计理念[82-83],通过对比具有垂直裂纹结构(Dense Vertically Crack,DVC)TBCs与层状结构TBCs的寿命,揭示了涂层层剥失效过程中应力累积的主导作用机制.通过对具有不同结构陶瓷层的TBCs进行梯度热循环考核,结果表明:与陶瓷层垂直裂纹释放应力结构TBCs相比,等隔热陶瓷层减厚设计的TBCs寿命明显提高2倍以上(图20),在进行梯度热循环2000次以上的考核后,等隔热减厚设计的TBCs并未发生涂层失效;对继续进行梯度热循环考核失效后的样品观察发现,通过预扩散+预氧化两步法工艺预处理的粘结层,在失效时的TGO厚度很薄,并且陶瓷层未发现明显的相变.因此,粘结层TGO与陶瓷层相变都不是TBCs涂层失效的主要原因[83].进一步结合模拟研究发现,梯度热循环过程中由于烧结诱发的涂层开裂驱动力与抗力之间的竞争最终决定了TBCs的寿命.

图20 不同组TBCs热循环失效后寿命[83]Fig.20 The life of different groups of TBCs after thermal cycle failure

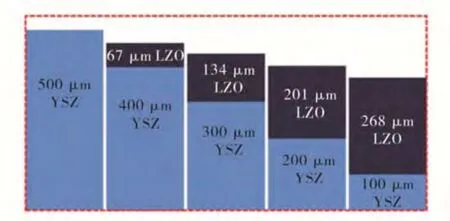

为此,该团队进一步提出在保证隔热功能相等的条件下,通过降低涂层厚度、有效减小应力累积从而抑制层剥失效的设计思路,利用双陶瓷层结构实现了TBCs的长寿命结构设计[84].首先采用LZO替换相同隔热的YSZ,随着LZO替换YSZ厚度的增加,涂层总厚度降低,如图21所示.在梯度热循环条件下,具有相同厚度的LZO/YSZ双陶瓷层与单YSZ陶瓷层相比,LZO/YSZ双陶瓷层的热循环寿命比YSZ涂层提高到2倍以上.然而,当LZO替换厚度不断增加时,LZO/YSZ双陶瓷层TBCs的寿命显著降低,如图22所示.

图21 等隔热LZO/YSZ不同层厚比示意图[84]Fig.21 Schematic diagram of different layer thickness ratios of equal insulation LZO/YSZ

图22 LZO/YSZ双陶瓷与YSZ单陶瓷TBCs热循环失效后寿命[84]Fig.22 Life after thermal cycle failure of LZO/YSZ double ceramic and YSZ single ceramic TBCs

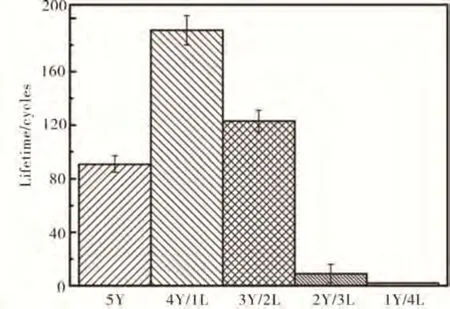

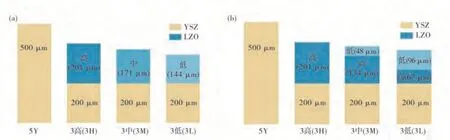

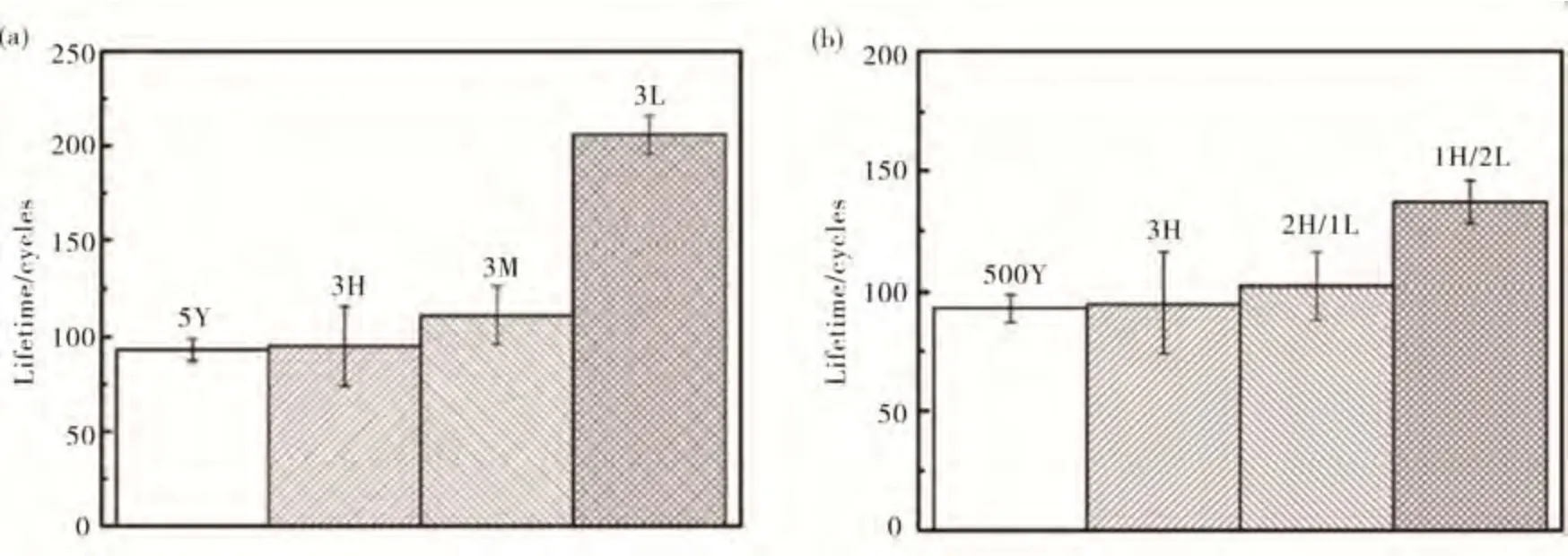

通过数值模拟分析发现,喷涂态LZO模量与厚度是导致涂层寿命降低的主要因素.当喷涂态陶瓷层模量及厚度减小时,施加应变后陶瓷层界面裂纹尖端的应变能释放率明显降低,这说明可以通过调控低模量的LZO层来提高涂层寿命.因此,该团队又通过调控LZO喷涂参数,制备得到了不同模量喷涂态LZO涂层,进一步设计了LZO层整体模量降低及层内模量过渡的方案[85].以上述2Y/3L为优化对象,对其LZO亚层进行精细结构设计.首先通过调节喷涂距离获得了不同弹性模量(50,60和70 GPa,并将其分别定义为低模量、中模量、高模量)的LZO陶瓷涂层,然后分别采用LZO陶瓷层整体模量降低和LZO层模量过渡两种方案以期实现TBCs的长寿命设计,如图23所示.随LZO层厚度减小,涂层寿命增加,3低TBCs寿命已接近为纯YSZ涂层的两倍,实现了TBCs长寿命减厚设计,如图24所示.

图23 LZO亚层结构设计方案[85](a)LZO陶瓷层整体应力降低;(b)LZO/YSZ陶瓷层界面过渡Fig.23 LZO sub-layer structure design scheme(a)the overall stress of the LZO ceramic layer is reduced;(b)LZO/YSZ ceramic layer interface transition

图24 LZO两种亚层设计热循环寿命[85](a)LZO层整体模量降低热循环寿命;(b)LZO层层级过渡热循环寿命Fig.24 Thermal cycle life of two LZO sublayer designs(a)the overall modulus of the LZO layer reduces the thermal cycle life;(b)LZO layer transition thermal cycle life

3 结 语

服役寿命是衡量TBCs服役性能的重要指标之一,影响热障涂层服役寿命的因素主要为粘结层TGO生长、陶瓷层高温相变与烧结,为此,从粘结层抗氧化、抗烧结高纯陶瓷层材料、柱状结构陶瓷层及等隔热功能层级结构TBCs设计等方面总结长寿命TBCs设计的研究进展,并提出了未来需进一步探索的发展方向.

(1)粘结层表面复合氧化物的TGO不均匀、生长速度快,极易导致TBCs在粘结层与陶瓷层界面处发生开裂失效.为此,研究人员提出通过预扩散+预氧化两步法粘结层预处理工艺,显著降低了TGO的生长速率,实现了粘结层的抗氧化性能提高14倍,为长寿命热障涂层的制备提供了有力支撑.

(2)陶瓷层的高温相变与烧结刚化会引起涂层的体积变化,使涂层弹性模量增加、高温热应变协调能力明显下降.为此,研究人员提出通过高纯陶瓷层材料、设计柱状结构与等隔热功能层级结构,保持相稳定性,提高涂层抗烧结能力与陶瓷层的应变容限,其中,以等隔热功能层级结构设计的LZO/YSZ双陶瓷层比YSZ涂层热循环寿命提高到2倍以上.

(3)对热障涂层而言,兼具长寿命与高隔热是提高热障涂层服役性能的关键.由热障涂层失效方式与长寿命涂层设计的研究现状可知,从涂层材料与结构设计两方面研究长寿命、高隔热热障涂层属于目前乃至将来研究的重点.此外,还应结合新的热障涂层制备技术,从材料、结构、制备技术三维角度出发,研究更优异性能热障涂层的制备理论和方法.