Al含量对Cr1–xAlxN涂层力学、热稳定性、抗氧化性及耐蚀性的影响

王桂云,陈利,2

Al含量对Cr1–xAlN涂层力学、热稳定性、抗氧化性及耐蚀性的影响

王桂云1,陈利1,2

(1.中南大学 粉末冶金国家重点实验室,长沙 410083;2.株洲钻石切削刀具股份有限公司,湖南 株洲 412007)

探讨Al含量对Cr1–xAlN涂层结构和性能的影响。在阴极弧蒸发设备中,分别采用Cr、Cr0.70Al0.30、Cr0.50Al0.50、Cr0.40Al0.60和Cr0.30Al0.70靶材制备5种不同Al含量的Cr1–xAlN涂层。借助能量色散X射线光谱仪(EDX)、X射线衍射仪(XRD)、纳米压痕仪、扫描电子显微镜(SEM)和电化学工作站对Cr1–xAlN涂层的成分、结构、力学性能、热稳定性、抗氧化性和耐蚀性进行研究。5种Cr1–xAlN涂层均呈单相面心立方结构,其硬度随Al含量的增加而提升,由CrN的(16.9±0.8) GPa升至Cr0.75Al0.25N的(25.1±0.7) GPa、Cr0.56Al0.44N的(27.0±1.1) GPa、Cr0.46Al0.54N的(28.5±1.5) GPa和Cr0.36Al0.64N的(30.4±0.8) GPa。所有涂层在1000 ℃退火后,开始出现六方h-Cr2N的衍射峰,其衍射峰强度随Al含量的上升而降低。Cr0.75Al0.25N、Cr0.56Al0.44N和Cr0.46Al0.54N涂层在1100 ℃退火后,可检测到六方纤锌矿结构w-AlN相,而高Al含量Cr0.36Al0.64N涂层在1000 ℃退火后,便可检测到w-AlN相。在1000 ℃氧化15 h后,CrN涂层已经完全氧化,Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层的氧化层厚度分别约为0.4、0.3、0.3、0.2 μm;在1100 ℃氧化15 h后,CrN、Cr0.75Al0.25N和Cr0.56Al0.44N涂层已完全氧化,而Cr0.46Al0.54N和Cr0.36Al0.64N涂层的氧化层厚度分别约为2.5、1.4 μm。CrN、Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层在3.5%的NaCl溶液中测得的极化电阻分别为567.69、5.34、71.80、160.10、92.56 kΩ·cm2。涂层的硬度和抗氧化性随Al含量的增加而提升。Al的加入在抑制Cr—N分解的同时,促进了涂层中w-AlN的生成。CrN涂层具有最优的耐蚀性,而在含Al涂层中,涂层的耐蚀性随Al含量的增加呈现出先上升、后下降的趋势。

CrAlN涂层;结构;硬度;热稳定性能;抗氧化性能;耐蚀性能

除少数净成形加工工艺外,多数成形工艺最后都需切削精加工。其中,干式切削技术切削质量高、环保且成本低,是切削技术发展趋势之一[1]。因不添加切削液,干式切削工模具需具有优异的耐磨性能和热性能。在硬质合金表面沉积耐磨涂层,可在保证工模具强度的同时,提升其耐磨性,改善摩擦作用,降低切削热,是工模具材料的重要发展方向之一[2-3]。CrN涂层因其良好的抗氧化性和耐磨性,已被广泛应用于工模具保护涂层[4-8]。随现代加工工业对加工效率及切削速度要求的不断提高,对工模具的耐久性和可靠性也提出了更高要求[9]。自Knotek等人[10]通过物理气相沉积(PVD)法在CrN涂层中掺入Al元素以来,CrAlN涂层受到了研究者的青睐,并在工业上广泛应用。

CrAlN涂层是由Al原子部分取代CrN晶格中Cr原子形成的亚稳固溶体[11],其结构和性能与Al含量密切相关。当Al含量低于其在CrN中的固溶度时,涂层保持立方结构(c),其性能随Al含量的增加而提高[12-13];当Al含量超过在CrN中的固溶度时,涂层由立方结构转变为立方和六方(w)共存的双相结构,其性能下降[14-16]。由于沉积工艺不同,CrAlN涂层中相转变的临界Al含量存在明显差异[17],如溅射沉积的 Cr1–xAlN涂层在=0.75时产生六方相[14],而阴极弧蒸发沉积的涂层,相转变点为=0.71[16]。此外,理论研究表明,CrAlN中Al的最大溶解度为0.75,但该值在不同缺陷结构和晶粒取向下也会有所不同[17]。

Hofmann等人[18]研究了CrAlN涂层的抗氧化性能,发现Al的加入促使涂层表面生成致密的Cr、Al混合氧化层,阻碍了涂层氧化,并抑制了热分解,显著提高了其抗氧化性能。Lin等人[13]研究表明,CrAlN涂层的抗氧化性随Al含量的增加而提高。He等人[19]则发现,Cr0.48Al0.52N的抗氧化性能优于Cr0.32Al0.68N。Knotek等人[20]研究表明,Al的添加改善了涂层的热稳定性,Al的原子分数小于35%的CrAlN涂层,在900 ℃于Ar气中退火2 h仍未分解,而CrN涂层在500 ℃下就已发生热分解,生成h-Cr2N相。Ding等人[21]研究了不同Al含量CrAlN涂层的耐蚀性,发现Al/Cr原子比约为1.0的CrAlN涂层的耐蚀性最优。

Willmann等人[22]对Cr0.44Al0.56N和Cr0.32Al0.68N涂层的研究发现,两者在沉积态均呈现立方结构,硬度均约30 GPa,但Cr0.32Al0.68N涂层在700 ℃以上的Ar中退火后,涂层开始出现亚稳相h-Cr2N,硬度下降,而Cr0.44Al0.56N直至1000 ℃才出现亚稳相h-Cr2N,在900℃时,其硬度相比沉积态仅下降约1 GPa。Sanchéz等人[23]对Cr1–xAlN涂层结构、力学性能和耐蚀性的研究则表明,当<0.69时,涂层呈现立方结构,Cr0.31Al0.69N则呈现六方与立方共存结构;=0.54时,涂层表现出最高硬度;>0.54时,涂层的硬度和耐蚀性均随Al含量的上升而下降。在Fu等人[24]的研究中,=0.71的Cr1–xAlN涂层仍呈现立方结构,且立方Cr1–xAlN涂层的硬度随Al含量的上升而提高。在800 ℃的空气中氧化2 h后,Al含量高的立方Cr1–xAlN涂层,相稳定性更高,硬度损失也更小。

众多研究者都分析了Al含量对CrAlN涂层各性能的影响,但因制备工艺差异,无法对其进行直观对比,需要进行进一步的综合性能研究。因此,本文采用阴极弧蒸发技术制备了CrN、Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层,借助X射线衍射分析(XRD)、纳米压痕、扫描电子显微镜(SEM)及电化学表征等手段对Cr1–xAlN涂层的结构、力学性能、热稳定性、抗氧化性和耐蚀性进行了系统研究。

1 试验

1.1 涂层制备

基于Oerlikon Balzer公司的阴极弧蒸发设备,分别采用Cr、Cr0.70Al0.30、Cr0.50Al0.50、Cr0.40Al0.60和Cr0.30Al0.70靶材(纯度为99.99%)在低合金钢(St 022)、硬质合金(WC-6%Co)、钨片和刚玉(Al2O3)基体上沉积Cr1-AlN涂层。其中低合金钢用于涂层的XRD分析,硬质合金用于成分和腐蚀性能分析,钨片用于沉积态和退火后的硬度测试,刚玉用于抗氧化性能分析。沉积涂层时,先将各基体置于乙醇和丙酮溶液中进行超声波清洗;随后将基体放置于真空度小于10–3Pa的真空室内,加热至500 ℃,并利用Ar+刻蚀基体;最后通入N2(纯度99%)进行涂层制备。其主要沉积参数:靶材电流为140 A,N2压力为3.2 Pa,基体偏压为–40 V。

1.2 热处理过程

将涂层低合金钢样品用10%(体积分数)的硝酸进行侵蚀,待基体完全溶解后,将过滤后的片状涂层样品置于玛瑙研钵中研磨成粉末。涂层粉末样品置于差示扫描量热仪(Netzch STA 409C)中,在流动的Ar气(气体纯度为99.9%,流速为20 mL/min)和合成空气(79%N2,21%O2,流速为20 mL/min)气氛中分别进行退火和氧化处理。为研究涂层的热稳定性,将涂层粉末在Ar气保护下,以10 K/min的升温速率升至指定温度(800、900、1000、1100、1200、1300、1450 ℃),随后以50 K/min冷却至室温。为进一步对比各涂层的抗氧化性能,将涂层粉末在Ar气保护下以50 K/min的速率升温至900、1000、1100 ℃,然后通入流动的合成空气氧化5 h。此外,将涂层的Al2O3样品置于DSC设备中进行等温氧化实验,分别在1000、1100 ℃的合成空气中氧化15 h。涂层钨片样品在真空炉(COD533R,压强≤10–3Pa)中以10 K/min的升温速率分别升温至指定温度(800、900、1000、1100、1200 ℃),保温30 min后,随炉冷却至室温。

1.3 涂层的表征

采用SEM(Zeiss Supra 55)分析等温氧化后的涂层断口形貌,并通过配备的能量色散X射线光谱仪(EDX,Oxford Instrument X-Max)确定涂层化学成分。采用XRD(Bruker D8)分析沉积态、退火态和氧化后涂层粉末样品的相结构。采用配备Berkovich金刚石压头的纳米压痕仪(Anton Paar NHT2)测量涂层沉积态和退火后的硬度和模量,使用15 mN的载荷确保压入深度小于涂层厚度的10%,每个试样测试15次后,取平均值。

1.4 电化学实验

采用配有三电极系统的电化学分析仪(上海辰华CHI660C电化学工作站)测量涂层的极化曲线,评估其耐蚀性。实验环境为室温。氯化银电极作为参比电极,石墨电极作为辅助电极,涂层样品作为工作电极,3.5%的NaCl溶液作为腐蚀介质。在实验开始前,将样品在开路电位下运行1 h,以稳定样品,其扫描速率为1 mV/s,从–1.0 V开始扫描,终止电位为0.2 V。

2 结果及分析

2.1 CrAlN涂层的结构与力学性能

EDX结果表明,涂层中金属原子与氮原子比接近1︰1,假定氮元素的原子占比为50%,采用Cr、Cr0.70Al0.30、Cr0.50Al0.50、Cr0.40Al0.60和Cr0.30Al0.70靶材制备的涂层的名义成分分别为CrN、Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N。涂层中Al/Cr含量比略低于靶材,这源于靶材中元素的离化率差异及沉积中的反溅射作用[25]。

沉积态Cr1–AlN涂层的XRD图谱和点阵常数如图1所示,5种涂层均为单相面心立方结构。系列研究也表明[11,24],当≤0.71时,涂层呈现立方结构。Cr1–AlN涂层是由Al原子部分取代CrN点阵中Cr原子而形成的亚稳过饱和固溶体[11]。由于Cr的原子半径(0.1267 nm)较Al原子(0.1260 nm)大[26],随Al含量的增加,涂层的晶格常数减小,衍射峰向高角度方向偏移。该结果与此前的研究成果吻合[11,23]。此外,涂层的衍射峰还随Al含量的增加逐渐宽化,表明涂层的晶粒细化或者内应力增加[6]。

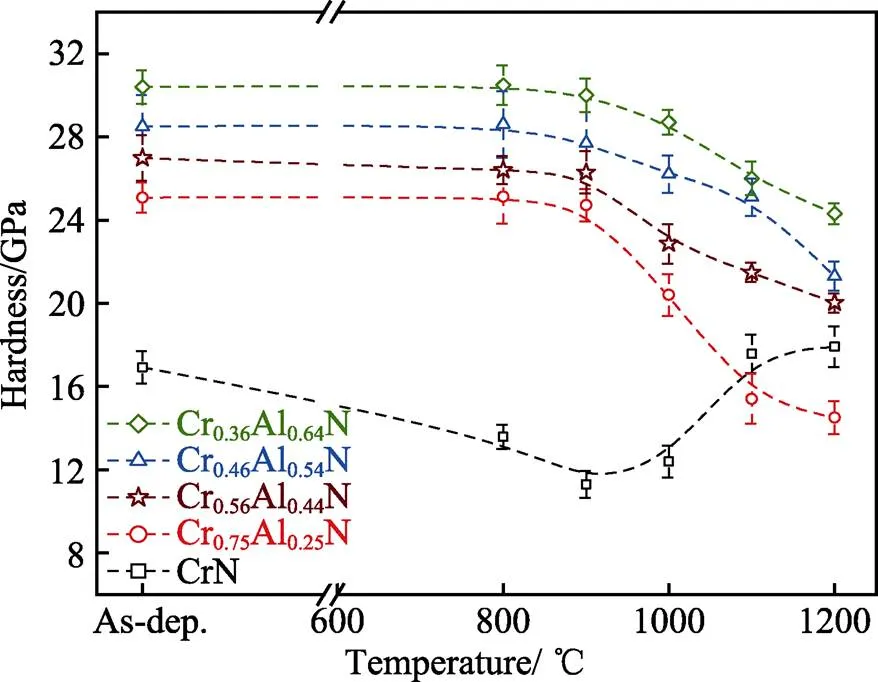

沉积在W片上的Cr1–AlN涂层的硬度和弹性模量如图2所示。由图2可知,Al原子固溶替代Cr原子带来的固溶强化和细晶强化作用,改善了涂层的力学性能。随Al含量的持续增加,涂层的硬度由CrN的(16.9±0.8) GPa提升至Cr0.75Al0.25N的(25.1±0.7) GPa、Cr0.56Al0.44N的(27.0±1.1) GPa、Cr0.46Al0.54N的(28.5±1.5) GPa和Cr0.36Al0.64N的(30.4±0.8) GPa。涂层的弹性模量值也随Al含量的上升而逐渐提高,由CrN涂层的(343.9±17.2) GPa升至Cr0.36Al0.64N涂层的(485.5±10.7) GPa。

图1 Cr1–xAlxN涂层沉积态的(a)XRD图谱和(b)点阵常数

图2 沉积态Cr1–xAlxN涂层的硬度和弹性模量

2.2 涂层的热稳定性能

Cr1–xAlN涂层粉末在不同温度(800~1450 ℃)下退火后的XRD图谱见图3。5种涂层在800、900 ℃退火后均保持原始相结构,仅可观察到衍射峰向高角度轻微偏移,表明涂层内部发生了回复(缺陷愈合、应力降低等)过程[22]。如图3a所示,CrN涂层在1000、1100 ℃退火后,不稳定的Cr—N断裂,释放出N原子,生成亚稳相h-Cr2N。退火温度升至1200、1300 ℃时,Cr—N断裂加剧,亚稳相h-Cr2N向其稳定相bcc-Cr单质转变。在1450 ℃退火后,CrN涂层完全分解为bcc-Cr。立方结构的CrN和AlN的吉布斯自由能分别为–98.2、–287.0 kJ/mol[27],因此Al的加入抑制了CrN涂层中Cr—N的断裂。所有涂层在1000 ℃退火后,均可观察到h-Cr2N亚稳相,其衍射峰强度随Al含量的上升而降低。在1450 ℃退火后,除Cr0.36Al0.64N涂层仍能检测到h-Cr2N相外,其他涂层均已完全转变为bcc-Cr。此外,亚稳Cr1–xAlN涂层在退火过程中还会向其稳定相w-AlN转变,其转变趋势随Al含量的上升而加剧,这与Zhu等人[28]的研究结果一致。Cr0.75Al0.25N、Cr0.56Al0.44N和Cr0.46Al0.54N在1100 ℃退火后可检测到w-AlN相,其衍射峰强度随Al含量的上升而增强,而Cr0.36Al0.64N涂层在1000 ℃退火后就已检测到w-AlN相。在1450 ℃退火后,Cr0.75Al0.25N、Cr0.56Al0.44N和Cr0.46Al0.54N完全分解为w-AlN和bcc-Cr,Cr0.36Al0.64N涂层则仍能观察到h-Cr2N,其相组成为h-Cr2N、w-AlN和bcc-Cr。

图3 Cr1–xAlxN涂层在不同温度下退火后的XRD图谱

沉积在W片上的Cr1–xAlN涂层在不同温度下,真空退火保温30 min后的硬度变化曲线如图4所示。CrN涂层在800、900 ℃退火后发生回复过程,其硬度值由沉积态的(16.9±0.8) GPa分别下降至(13.6±0.6) GPa和(11.3±0.7) GPa。随退火温度持续升高,CrN涂层分解生成硬度值较高的h-Cr2N,其硬度值反而上升,在1000、1100、1200 ℃时分别为(12.4±0.8) GPa、(17.6± 0.9) GPa、(17.9±1.0) GPa[29]。相较而言,所有含Al涂层在800、900 ℃退火后,硬度均未发生明显变化,但随退火温度的继续上升,硬度开始下降。含Al涂层在高温退火时,除了生成高硬度h-Cr2N外,还会生成低硬度w-AlN相,涂层固溶强化效应被破坏。当w-AlN相和固溶强化失效引起的硬度下降超过h-Cr2N相引起的硬度提升时,含Al涂层硬度在高温退火过程中持续降低。最终在1200 ℃退火后,Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层硬度分别下降至(14.5±0.8) GPa、(20.0±0.5) GPa、(21.3±0.7) GPa、(24.3±0.5) GPa。此外,无论是沉积态还是高温退火后,含Al涂层的硬度均随Al含量的上升而增加。

图4 Cr1–xAlxN涂层在不同温度真空退火保温30 min后的硬度值

2.3 涂层的抗氧化性能

为研究涂层的抗氧化性能,分别将5种涂层恒温氧化5 h后的粉末样品进行XRD检测,结果如图5所示。在900 ℃下氧化5 h后,5种Cr1–xAlN涂层均开始氧化生成α-Cr2O3,CrN中的α-Cr2O3衍射峰强度明显高于其他涂层。当氧化温度升至1000 ℃时,CrN涂层已被完全氧化,表现出最差的抗氧化性,其他含Al涂层此时仍能检测到沉积态衍射峰,Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层中的Al元素则开始氧化生成α-Al2O3新相。随温度继续升至1100 ℃时,Cr0.75Al0.25N、Cr0.56Al0.44N和Cr0.46Al0.54N涂层已基本完全氧化,而Al含量最高的Cr0.36Al0.64N涂层仍能观察到微弱的氮化物衍射峰,表明其抗氧化性能最优。Cr0.75Al0.25N涂层在各温度下氧化后,均未出现α-Al2O3衍射峰。对比图5a和图5b在1100 ℃时的氧化XRD图谱可以发现,Cr0.75Al0.25N涂层氧化产物的衍射峰宽度较CrN涂层氧化产物的更宽,表明Cr、Al发生固溶,生成了混合氧化产物。此外,该混合氧化物和α-Al2O3还导致涂层氧化物的衍射峰不对称。综上所述,Al的加入改善了CrN涂层的抗氧化性能,且其抗氧化性能随Al含量的上升而提高。对相似Al含量范围Cr1–xAlN涂层抗氧化性能的研究也表现出相似的规律[24,30-31]。

沉积在刚玉基体上的Cr1–xAlN涂层,在1000 ℃下氧化15 h后的断口形貌如图6所示。在1000 ℃下氧化15 h后,CrN涂层已经完全氧化,而含Al涂层表面只形成一层薄且致密的氧化层。Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层的氧化层厚度分别约为0.4、0.3、0.3、0.2 μm。该致密氧化层可阻碍涂层的氧化扩散过程,对未氧化的氮化物层有一定的保护作用[6,32]。

图5 Cr1-xAlxN涂层粉末在900、1000、1100 ℃下恒温氧化5 h后的XRD图谱

图6 Cr1–xAlxN涂层在1000 ℃下氧化15 h后的断口截面

随后将氧化温度提升至1100 ℃进一步分析,含Al涂层在1100 ℃下氧化15 h后的断口形貌及EDX线扫图见图7,Cr0.75Al0.25N和Cr0.56Al0.44N涂层均已完全氧化。EDS结果表明,两者的氧化层为双层结构,表层为致密的Cr-Al-O层,次层为疏松富Cr的Cr-Al-O层。Cr0.46Al0.54N和Cr0.36Al0.64N涂层仍未被完全氧化,其氧化层厚度分别约为2.5、1.4 μm。两者的氧化层也呈现双层结构,表层为致密的Cr-Al-O层,次层为疏松富Al的Al-Cr-O层。当温度升高至1100 ℃时,涂层发生氧化过程的同时,还存在分解过程。因此,涂层的氧化层呈现出致密外层和疏松内层的双层结构,这种分层现象在CrAlN基单层涂层氧化后也十分常见[33-34]。氧化层的成分主要与Al元素在氧化后期的扩散和涂层的元素浓度相关。氧化前期,由于Cr原子与O原子有较强的亲和力,涂层易生成Cr氧化物[35]。随着氧化的持续进行,原子半径较小的Al原子不断向外扩散,形成表面富CrAl的固溶混合氧化物。对于Cr0.75Al0.25N和Cr0.56Al0.44N涂层,内部因为Al原子的减少呈现富Cr层;而对于Cr0.46Al0.54N和Cr0.36Al0.64N涂层,本身的Al含量较高,因此涂层内部仍富有Al原子,呈现出富Al层。上述结果表明,刚玉基体表面涂层所呈现的氧化实验结果与涂层粉末XRD分析结果一致,均表明增加Al含量可以提升涂层的抗氧化性能。

2.4 涂层的耐蚀性

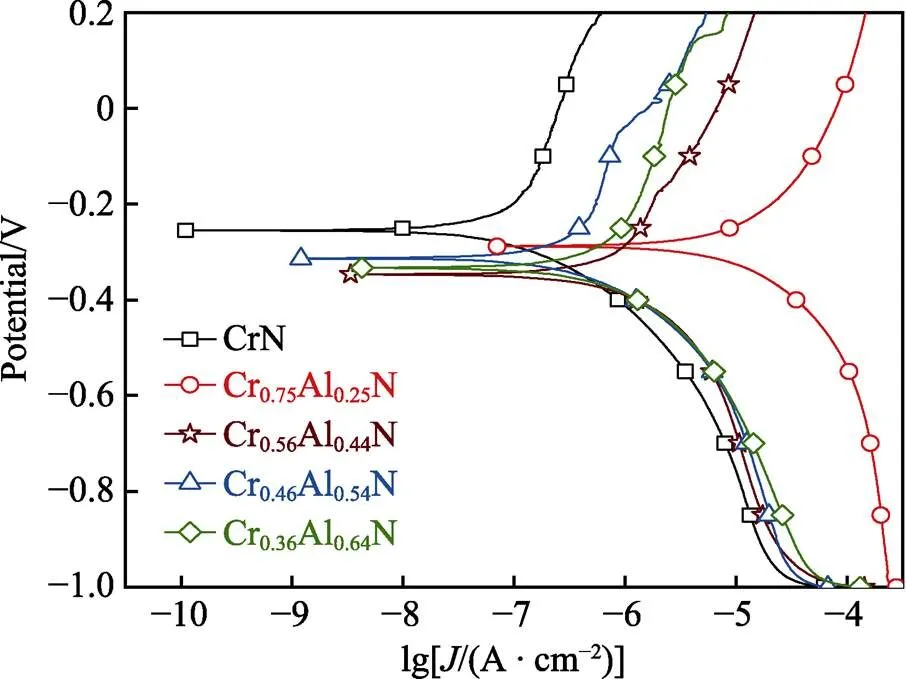

室温下Cr1–xAlN涂层在3.5%NaCl溶液中的动电位极化曲线如图8所示。为直观分析涂层的耐蚀性变化,所有样品的自腐蚀电位corr、自腐蚀电流密度corr、阳极极化斜率a、阴极极化斜率c和极化电阻p极化参数见表1。

涂层的腐蚀电位主要与其在NaCl溶液中的表面活性有关[36-37],其中CrN涂层的腐蚀电位最正(–0.26 V)。涂层的自腐蚀电流(corr)与腐蚀速率呈正比,极化电阻(p)与腐蚀速率呈反比,两者均为表征涂层耐蚀性的重要方法。利用Stern-Geary方程对涂层极化电阻进行分析[36],计算得出CrN、Cr0.75Al0.25N、Cr0.56Al0.44N、Cr0.46Al0.54N和Cr0.36Al0.64N涂层的极化电阻分别是567.69、5.34、71.80、160.10、92.56 kΩ·cm2,其变化规律展示出与自腐蚀电流相反的趋势。对比5种涂层,CrN的腐蚀电流为7.17×10–8A/cm2,比其他含Al涂层低了1个数量级,而其极化电阻比其他含Al涂层高,两者均表明CrN涂层具有最为优异的耐蚀性。由于CrAlN中的AlN易发生水合反应,导致涂层的致密性下降,所以Al元素的加入降低了CrN涂层的耐蚀性[38]。对于含Al涂层,涂层的自腐蚀电流呈先降低、后升高的变化趋势,而涂层极化电阻则呈先升高、后降低的变化趋势,两参数均表明Cr1–xAlN涂层在=0.54时获得最优异的耐腐蚀性。此前,Sanchez等人[23]的研究中,也曾出现=0.54的涂层的腐蚀速率比=0.63的涂层的腐蚀速率低的现象。造成这种现象的原因可归结为以下几个方面:一方面,涂层晶粒随着Al含量的增加而变得细小,增加的晶界使得腐蚀电解质的扩散变得缓慢且困难,因此含Al涂层的耐腐蚀性能随Al含量的增加而增加[21];另一方面,由于Al含量的持续上升,涂层的水合反应更为剧烈,导致涂层表面形成更多的凹坑等缺陷部位,因此Cr0.36Al0.64N反而表现出比Cr0.46Al0.54N涂层更差的耐蚀性;此外,Cr1–xAlN涂层表面的“液滴”和孔洞缺陷随Al含量的增加而增加,会相应地降低涂层的耐蚀性[21]。

图7 Cr1–xAlxN涂层在1100 ℃下氧化15 h后的涂层断口截面SEM形貌图及EDX线扫描分析

图8 Cr1–xAlxN涂层在3.5%NaCl溶液中的腐蚀极化曲线

表1 Cr1-xAlN涂层在3.5%NaCl溶液中的腐蚀极化曲线的电化学参数

Tab.1 Electrochemical parameters of the polarization curves of Cr1–xAlxN coatings in 3.5% NaCl solution

3 结论

1)5种不同Al含量的Cr1–AlN涂层均为面心立方结构,其硬度随Al含量的增加而增加。

2)Cr1–xAlN涂层在高温时会发生热分解,生成bcc-Cr和w-AlN。增加Al含量,会抑制Cr—N的分解,促进w-AlN的生成。退火过程中,CrN涂层生成硬度较高的h-Cr2N亚稳相而引起其硬度升高,而含Al涂层则因w-AlN的生成和固溶强化失效而导致其硬度持续降低。退火温度低于1100 ℃时,涂层的硬度随Al含量的提高而上升。

3)Cr1–xAlN涂层的抗氧化性随Al含量的增加而上升。

4)CrN涂层具有最优的耐蚀性,Al的加入降低了CrN涂层的耐蚀性,含Al涂层的耐蚀性随Al含量的增加先升高、后降低,Cr0.46Al0.54N涂层的耐蚀性相对更好。

[1] 胡明哲. 干式切削加工技术的发展及应用[J]. 机床与液压, 2019, 47(13): 179-185.

HU Ming-zhe. Development and Application of Dry Cutting Technology[J]. Machine Tool & Hydraulics, 2019, 47(13): 179-185.

[2] 文东辉, 刘献礼, 严复钢, 等. 干式切削刀具材料的现状[J]. 机械工程师, 2001(9): 5-7.

WEN Dong-hui, LIU Xian-li, YAN Fu-gang, et al. The Current Status of Tool Materials in Dry Cutting[J]. Mechanical Engineer, 2001(9): 5-7.

[3] 刘慧君, 吴明晶, 王社权. Nb添加对TiAlN涂层结构、力学和热性能的影响[J]. 硬质合金, 2019, 36(3): 184- 191.

LIU Hui-jun, WU Ming-jing, WANG She-quan. Effect of Nb-Addition on the Structure, Mechanical and Thermal Properties of TiAlN Coating[J]. Cemented Carbide, 2019, 36(3): 184-191.

[4] CONDE A, NAVAS C, CRISTÓBAL A B, et al. Characterisation of Corrosion and Wear Behaviour of Nanoscaled E-Beam PVD CrN Coatings[J]. Surface and Coatings Technology, 2006, 201(6): 2690-2695.

[5] NAVINŠEK B, PANJAN P, MILOŠEV I. Industrial Applications of CrN (PVD) Coatings, Deposited at High and Low Temperatures[J]. Surface and Coatings Technology, 1997, 97(1-3): 182-191.

[6] HE Lin-qing, CHEN Li, XU Yu-xiang, et al. Thermal Stability and Oxidation Resistance of Cr1–xAlN Coatings with Single Phase Cubic Structure[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2015, 33(6): 061513.

[7] LIU Ai-hua, DENG Jian-xin, CUI Hai-bing, et al. Friction and Wear Properties of TiN, TiAlN, AlTiN and CrAlN PVD Nitride Coatings[J]. International Journal of Refractory Metals and Hard Materials, 2012, 31: 82-88.

[8] PANJAN P, CVAHTE P, ČEKADA M, et al. PVD CrN Coating for Protection of Extrusion Dies[J]. Vacuum, 2001, 61(2-4): 241-244.

[9] GILEWICZ A, JEDRZEJEWSKI R, MYSLINSKI P, et al. Structure, Morphology, and Mechanical Properties of AlCrN Coatings Deposited by Cathodic Arc Evaporation[J]. Journal of Materials Engineering and Performance, 2019, 28(3): 1522-1531.

[10] KNOTEK O, ATZOR M, BARIMANI A, et al. Development of Low Temperature Ternary Coatings for High Wear Resistance[J]. Surface and Coatings Technology, 1990, 42(1): 21-28.

[11] MAYRHOFER P H, WILLMANN H, REITER A E. Structure and Phase Evolution of Cr-Al-N Coatings during Annealing[J]. Surface and Coatings Technology, 2008, 202(20): 4935-4938.

[12] KAWATE M, KIMURA A, SUZUKI T. Microhardness and Lattice Parameter of Cr1–xAlN Films[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2002, 20(2): 569-571.

[13] LIN J, MISHRA B, MOORE J J, et al. A Study of the Oxidation Behavior of CrN and CrAlN Thin Films in Air Using DSC and TGA Analyses[J]. Surface and Coatings Technology, 2008, 202(14): 3272-3283.

[14] SUGISHIMA A, KAJIOKA H, MAKINO Y. Phase Transition of Pseudobinary Cr-Al-N Films Deposited by Magnetron Sputtering Method[J]. Surface and Coatings Technology, 1997, 97(1-3): 590-594.

[15] LIN J, MISHRA B, MOORE J J, et al. Microstructure, Mechanical and Tribological Properties of Cr1–xAlN Films Deposited by Pulsed-Closed Field Unbalanced Magnetron Sputtering (P-CFUBMS)[J]. Surface and Coatings Technology, 2006, 201(7): 4329-4334.

[16] REITER A E, DERFLINGER V H, HANSELMANN B, et al. Investigation of the Properties of Al1–xCrN Coatings Prepared by Cathodic Arc Evaporation[J]. Surface and Coatings Technology, 2005, 200(7): 2114-2122.

[17] MAYRHOFER P H, MUSIC D, REESWINKEL T, et al. Structure, Elastic Properties and Phase Stability of Cr1-xAlN[J]. Acta Materialia, 2008, 56(11): 2469-2475.

[18] HOFMANN S, JEHN H A. Oxidation Behavior of CRNX and (Cr, Al)NHard Coatings[J]. Werkstoffe Und Korrosion, 1990, 41(12): 756-760.

[19] 贺林青. CrAlN,CrAlSiN及CrAlSiN/CrAlN多层涂层的微结构、力学及热性能的研究[D]. 长沙: 中南大学, 2016.

HE Lin-qing. The Structure, Mechanical and Thermal Properties of CrAlN, CrAlSiN and CrAlSiN/CrAlN Multilayer Coatings[D]. Changsha: Central South University, 2016.

[20] KNOTEK O, LÖFFLER F, SCHOLL H J, et al. The Multisource Arc Process for Depositing Ternary Cr-and Ti- Based Coatings[J]. Surface and Coatings Technology, 1994, 68-69: 309-313.

[21] DING Xing-zhao, TAN A L K, ZENG X T, et al. Corrosion Resistance of CrAlN and TiAlN Coatings Deposited by Lateral Rotating Cathode Arc[J]. Thin Solid Films, 2008, 516(16): 5716-5720.

[22] WILLMANN H, MAYRHOFER P H, HULTMAN L, et al. Hardness Evolution of Al-Cr-N Coatings under Thermal Load[J]. Journal of Materials Research, 2008, 23(11): 2880-2885.

[23] SANCHÉZ J E, SANCHÉZ O M, IPAZ L, et al. Mechanical, Tribological, and Electrochemical Behavior of Cr1–xAlN Coatings Deposited by R.F. Reactive Magnetron Co-Sputtering Method[J]. Applied Surface Science, 2010, 256(8): 2380-2387.

[24] FU Ying-ying, LI Hong-xuan, JI Li, et al. Insight into Al Existing Form and Its Role on Microstructure and Properties of Cr1–xAlN Films[J]. Surface and Interface Analysis, 2016, 48(1): 26-33.

[25] 董标, 毛陶杰, 陈汪林, 等. Al/Cr原子比对AlCrTiSiN多元复合刀具涂层微观结构及切削性能的影响[J]. 中国表面工程, 2016, 29(5): 49-55.

DONG Biao, MAO Tao-jie, CHEN Wang-lin, et al. Effects of Al/Cr Atom Ratios on Microstructure and Mechanical Properties of AlCrTiSiN Multi-Composite Tools Coatings[J]. China Surface Engineering, 2016, 29(5): 49-55.

[26] PIERSON H O. Handbook of Refractory Carbides and Nitrides: Properties, Characteristics, Processing and Applications[M]. New Jersey USA: William Andrew/Noyes, 1996.

[27] CHASE M W J NIST-JANAF thermochemical tables [M]. Fourth Edition. New York: American Chemical Society/American Institute of Physics, 1998.

[28] ZHU Ming, LI Mei-shuan. Thermal Stability of CrAlN Coatings[J]. Advanced Materials Research, 2010, 177: 249-252.

[29] DU J W, CHEN Li, CHEN Jie, et al. Influence of Oxygen Addition on the Structure, Mechanical and Thermal Properties of CrN Coating[J]. Surface and Coatings Technology, 2021, 411: 126992.

[30] CAI Zhi-hai, DI Yue-lan, YANG Zhen, et al. Effects of Al Content on the Microstructures and Oxidation Resistance of Cr1–xAlN Films Synthesized by Multi-Arc Ion Plating Method[J]. Applied Mechanics and Materials, 2012, 155-156: 579-584.

[31] BANAKH O, SCHMID P E, SANJINÉS R, et al. High- Temperature Oxidation Resistance of Cr1–xAlN Thin Films Deposited by Reactive Magnetron Sputtering[J]. Surface and Coatings Technology, 2003, 163-164: 57-61.

[32] REITER A E, MITTERER C, SARTORY B. Oxidation of Arc-Evaporated Al1–xCrN Coatings[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2007, 25(4): 711-720.

[33] HU Chun, XU Y X, CHEN Li, et al. Mechanical Properties, Thermal Stability and Oxidation Resistance of Ta- Doped CrAlN Coatings[J]. Surface and Coatings Technology, 2019, 368: 25-32.

[34] HU Chun, XU Y X, CHEN Li, et al. Structural, Mechanical and Thermal Properties of CrAlNbN Coatings[J]. Surface and Coatings Technology, 2018, 349: 894-900.

[35] ZHU Long-peng, WANG Jiong, DONG Chen-chen, et al. Understanding the Surface Adsorption and Oxidation of Cubic Cr0.5Al0.5N by First-Principles Calculations[J]. Computational Materials Science, 2021, 196: 110518.

[36] ZHAO Yan-bin, LIU Han-peng, LI Chang-yang, et al. Corrosion Resistance and Adhesion Strength of a Spin- Assisted Layer-by-Layer Assembled Coating on AZ31 Magnesium Alloy[J]. Applied Surface Science, 2018, 434: 787-795.

[37] 朱宇杰, 马景灵, 王广欣, 等. HIPIMS技术制备CrN及CrAlN涂层的性能[J]. 材料热处理学报, 2019, 40(4): 127-135.

ZHU Yu-jie, MA Jing-ling, WANG Guang-xin, et al. Properties of CrN and CrAlN Coatings Prepared by HIPIMS Technology[J]. Transactions of Materials and Heat Treatment, 2019, 40(4): 127-135.

[38] KONG Ji-zhou, HOU Tian-jiao, WANG Qian-zhi, et al. Influence of Titanium or Aluminum Doping on the Electrochemical Properties of CrN Coatings in Artificial Seawater[J]. Surface and Coatings Technology, 2016, 307: 118-124.

Effect of Al Content on the Mechanical Properties, Thermal Stability,Oxidation Resistance and Corrosion Resistance of Cr1–xAlN Coatings

1,1,2

(1. State Key laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Zhuzhou Cemented Carbide Cutting Tools Company Limited, Zhuzhou 412007, China)

This paper is to investigate the effect of Al content on the structure and properties of Cr1–xAlN coatings. Cr1–xAlN coatings with different Al content were prepared in the cathodic arc evaporation equipment using Cr, Cr0.70Al0.30, Cr0.50Al0.50, Cr0.40Al0.60and Cr0.30Al0.70targets, respectively. The composition, structure, mechanical properties, thermal stability, oxidation resistance and corrosion resistance of the Cr1–xAlN coatings were studied with the aid of energy dispersive X-ray spectroscopy (EDX), X-ray diffractometer (XRD), nanoindentation, scanning electron microscopy (SEM) and electrochemical workstations. All five Cr1-xAlxN coatings have a single-phase face-centered cubic structure, and their hardness increases with increasing Al content, from (16.9±0.8) GPa for CrN to (25.1±0.7) GPa for Cr0.75Al0.25N, (27.0±1.1) GPa for Cr0.56Al0.44N, (28.5±1.5) GPa for Cr0.46Al0.54N and (30.4±0.8) GPa for Cr0.36Al0.64N. After annealing at 1000 ℃, the diffraction peaks of hexagonal h-Cr2N began to appear in all coatings, and the intensity of the diffraction peaks decreased with the increase of Al content; the Cr0.75Al0.25N, Cr0.56Al0.44N and Cr0.46Al0.54N coatings can be detected in the hexagonal wurtxite w-AlN phase after annealing at 1100 ℃, while the high Al content Cr0.36Al0.64N coating can be detected in the w-AlN phase after annealing at 1000 ℃. After being oxidized at 1000 ℃ for 15 h, the CrN coating has been completely oxidized, and the oxide layer thicknesses of the Cr0.75Al0.25N, Cr0.56Al0.44N, Cr0.46Al0.54N and Cr0.36Al0.64N coatings were 0.4, 0.3, 0.3 and 0.2 μm, respectively. After being oxidized at 1100 ℃ for 15 h, the CrN, Cr0.75Al0.25N and Cr0.56Al0.44N coatings were completely oxidized, while the oxide layer thicknesses of Cr0.46Al0.54N and Cr0.36Al0.64N coatings were only 2.5 and 1.4 μm. The polarization resistances of CrN, Cr0.75Al0.25N, Cr0.56Al0.44N, Cr0.46Al0.54N and Cr0.36Al0.64N coatings measured in 3.5wt.% NaCl solution were 567.69, 5.34, 71.80, 160.10 and 92.56 kΩ·cm2.Respectively,the hardness and oxidation resistance of the coating increase with the increase of Al content; the addition of Al promotes the formation of w-AlN in the coating while inhibiting the decomposition of Cr-N bond; CrN coating has the best corrosion resistance, while in the Al-containing coating, the corrosion resistance of the coating first increased and then decreased with the increase of Al content.

CrAlN coatings; structure; hardness, thermal stability, oxidation resistance,corrosion resistance

TG174.4

A

1001-3660(2022)02-0039-09

10.16490/j.cnki.issn.1001-3660.2022.02.004

2021-10-31;

2022-01-04

2021-10-31;

2022-01-04

国家自然科学基金(51775560)

The National Natural Science Foundation of China (51775560)

王桂云(1998—),女,硕士研究生,主要研究方向为氮化物涂层。

WANG Gui-yun (1998—), Female, Postgraduate, Research focus: nitride coating.

陈利(1980—),男,博士,教授,主要研究方向为应用于切削刀具的硬质耐磨涂层。

CHEN Li (1980—), Male, Doctor, Professor, Research focus: hard wear-resistant coating applied to cutting tools.

王桂云, 陈利. Al含量对Cr1–xAlN涂层力学、热稳定性、抗氧化性及耐蚀性的影响[J]. 表面技术, 2022, 51(2): 39-47.

WANG Gui-yun, CHEN Li. Effect of Al Content on the Mechanical Properties, Thermal Stability, Oxidation Resistance and Corrosion Resistance of Cr1–xAlN Coatings[J]. Surface Technology, 2022, 51(2): 39-47.